1.本实用新型涉及钢琴部件加工技术领域,尤其涉及一种钢琴音板自动加工装置,以及采用该装置的加工方法。

背景技术:

2.现代化工厂要求越来越智能化,要求高效率,必须有一流的自动化流水线。目前一般采用人工加机器直接对音板进行锯材,这样的锯材方式存在以下的缺陷:1)、效率底下,严重影响产能;2)、人工参与度高,体力活动大;3)、人为操作,精度标准合格率低下。

技术实现要素:

3.本实用新型要解决的技术问题是:解决上述背景技术中存在的问题,提供一种音板全自动锯裁、降低了人员配置、提高钢琴质量和组装合格率的钢琴音板自动加工装置。

4.为了实现上述的技术特征,本实用新型的目的是这样实现的:一种钢琴音板自动加工装置,上下料装置位于自动锯裁钻孔装置上方,它包括第一轨道以及安装在第一轨道上并沿着第一轨道运行的多个取料装置;所述自动锯裁钻孔装置包括第二轨道以及安装在第二轨道上能够并沿着第二轨道运行的运动机构,第二轨道上设有多个吸附装置,运动机构上方设有加工机构;所述吸附装置包括吸附平台以及安装在吸附平台上的定位纠错滚轮装置。

5.所述取料装置包括安装第一轨道上的动力装置以及安装在动力装置上的传动轴,传动轴通过动力装置纵向运动,传动轴的下端安装有吸盘总成。

6.所述吸盘总成包括安装在传动轴上的吸盘架,以及安装在吸盘架底部的吸盘。

7.所述吸盘架底部还设有第一传感器。

8.所述加工机构包括电主轴以及连接运动机构与电主轴的左右移动装置和主轴升降装置,电主轴输出端设有可切换刀头。

9.所述左右移动装置和主轴升降装置采用直线导轨副。

10.所述加工机构设有第二传感器。

11.所述自动锯裁钻孔装置一侧或两侧设有上下料转运车。

12.所述上下料装置与自动锯裁钻孔装置通过控制器协调运行。

13.本实用新型有如下有益效果:

14.1、音板产出效率得到较大的提升,传统式音板锯裁与钻孔分两各单元完成,本钢琴音板自动加工装置为双工位循环式锯裁钻孔,自动上下料,相对于传统锯裁方式效率提升50%以上,保证了产能。

15.2、由一个操作人员即可实现音板从胚板到标准成品的全过程,而传统时音板锯裁与钻孔占用两个人员配置,音板上下都需要人工搬动,相对于这种新型音板锯裁装置大大降低了人员配置跟体力的支出。

16.3、音板的合格率高达99.9%、降低了不良品,实现标准化,全方位立体式锯裁,自动

纠错定位,加工误差由传统式锯裁1mm左右到控制在0.1mm之内,精度提升10倍。

附图说明

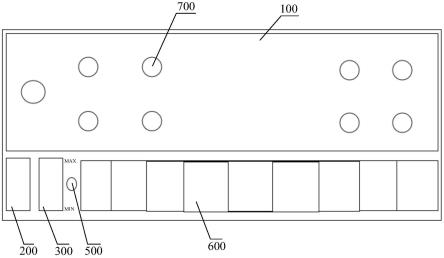

17.图1为本实用新型整体结构示意图。

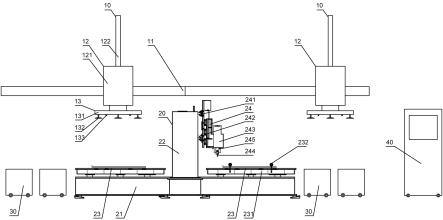

18.图2为本实用新型上下料装置结构示意图。

19.图3为本实用新型自动锯裁钻孔装置结构示意图。

20.图中,上下料装置10,第一轨道11,取料装置12,动力装置121,传动轴122,吸盘总成13,吸盘架131,吸盘132,第一传感器133;

21.自动锯裁钻孔装置20,第二轨道21,运动机构22,吸附装置23,吸附平台231,定位纠错滚轮装置232,加工机构24,左右移动装置241,主轴升降装242,电主轴243,刀头244,第二传感器245;转运车30,控制器40。

具体实施方式

22.下面结合附图对本实用新型的实施方式做进一步的说明。

23.参见图1,为优选实施例,一种钢琴音板自动加工装置,上下料装置10位于自动锯裁钻孔装置20上方,它包括第一轨道11以及安装在第一轨道11上并沿着第一轨道11运行的两个取料装置12;自动锯裁钻孔装置20包括第二轨道21以及安装在第二轨道21上能够并沿着第二轨道21运行的运动机构22,两个取料装置12分别位于运动机构22的两侧,第二轨道21上设有两个吸附装置23,运动机构22上方设有加工机构24;吸附装置23包括吸附平台231以及安装在吸附平台231上的定位纠错滚轮装置232。

24.在运行中,上下料装置10将待加工音板通过前端取料装置12吸取到位于运动机构22前端的1#吸附装置23的吸附平台231上,吸附装置23通过定位纠错滚轮装置232再次对音板实施精准定位后,吸附平台231对其音板进行二次吸附固定;自动锯裁钻孔装置20的运动机构22通过第二轨道21移动到1#吸附装置23上方,加工机构24采用主轴锯片刀头依据数控程序对放置在1#吸附装置23上的音板其进行加工,精裁完成后,加工机构24切换钻孔刀头对音板实施钻基准孔命令。与此同时,后端的取料装置12运动,将待加工音板吸附移动到位于后端的2#吸附装置23的吸附平台231上,通过定位纠错滚轮装置232对音板实施精准定位,吸附装置对其音板进行二次吸附固定。当位于前端1#吸附装置23上的音板加工完成后,运动机构24移动到后端的2#吸附装置23上,对其上的音板其进行裁料、钻孔加工。此时,位于前端的取料装置12将1#吸附装置23上已加工好的音板吸取移走,并将新的待加工音板吸取并放置到1#吸附装置23的吸附平台231上,整个过程交替循环,全自动锯裁,只需一人看守即可完成音板的加工,降低了人员配置,机械化数控加工,提高了钢琴质量和组装合格率。

25.在优选的方案中,如图2所示,取料装置12包括安装第一轨道11上的动力装置121以及安装在动力装置121上的传动轴122,传动轴122通过动力装置121纵向运动,传动轴122的下端安装有吸盘总成13。结构简单,通过吸盘总成13吸取音板,动力装置121驱动传动轴122带动吸盘总成13上升或下降,方便的取拿代加工的音板或以加工好的音板。

26.在优选的方案中,如图2所示,所述吸盘总成13包括安装在传动轴122上的吸盘架131,以及安装在吸盘架131底部的吸盘132。结构简单,吸盘132便于取拿板状的工件,特别

适合音板的吸附取拿。吸盘架131可以为长条形,上设置成条状的多个吸盘132,便于取拿长条的音板;吸盘架131可以为矩形,上设置成矩阵式的多个吸盘132,可同时拿取多和音板,也可以拿取较重的音板。

27.在优选的方案中,如图2所示,所述吸盘架131底部还设有第一传感器133。取料装置12将待加工音板吸取放置到吸附装置23上后,通过第一传感器133定位,防止吸盘总成13与吸附装置23发生碰撞。优选的,第一传感器133为距离传感器,例如深圳东裕光大电子有限公司,型号为nd01的0.02~1m微型tof红外传感器。

28.在优选的方案中,如图3所示,加工机构24包括电主轴243以及连接运动机构22与电主轴243的左右移动装置241和主轴升降装置242,电主轴243输出端设有可切换刀头244。左右移动装置241和主轴升降装置242组成滑台结构,使电主轴243灵活的左右上下的运动,电主轴243输出端设有可切换刀头244,刀头244在首先是采用主轴锯片对放置在吸附装置上的音板其进行裁剪加工,裁剪加工完成后,切换成钻孔刀头对音板施钻基准孔。自动操作,加工精度高,提高了钢琴质量和组装合格率。

29.进一步地,如图3所示,左右移动装置241和主轴升降装置242采用直线导轨副。结构简单,运动灵活,移动精度高。

30.在优选的方案中,如图3所示,所述加工机构24设有第二传感器245。第二传感器245用于检测刀头与代加工音板的距离,调整主轴升降装置242位置,实现音板精准锯裁。第二传感器245安装于刀头的上方,距离代加工音板最近,且加工时的灰尘不污染第二传感器245。

31.在优选的方案中,如图1所示,所述自动锯裁钻孔装置20的两侧设有上下料转运车30。便于代加工的音板和加工好的音板的转移。为了使整个装置运行更流畅,可以在自动锯裁钻孔装置20的两侧分别设置2个上下料转运车30。一个转运车30放置代加工的音板、另一个放置加工好的音板,提高生产效率。

32.在优选的方案中,上下料装置10与自动锯裁钻孔装置20通过控制器40协调运行,便于自动化操作,便于更换和设置不同规格运行路径。

33.利用前后两个吸附装置23,双工位加工,吸附装置23通过定位纠错滚轮装置232再次对音板实施精准定位,提高音板定位及加工精度,运动机构22在两个吸附装置23往复的不间断加工,整个生产过程人工只需完成转运代加工音板及加工完成的音板的工作,生产效率高。

34.本实用新型的工作过程和原理:

35.操作员利用音板上下料转运车30将代加工音板(胚板)推到指定位置,启动控制器40程序,位于前端的取料装置12在第一轨道11移动,将待加工音板吸附移动到自动锯裁钻孔装置20前端的吸附装置23的吸附平台231上。吸附装置23通过定位纠错滚轮装置232再次对音板实施精准定位,吸附装置23对其音板进行二次吸附固定。自动锯裁钻孔装置20的运动机构22移动到前端的吸附装置23上方,加工机构24采用主轴锯片依据数控程序对放置在吸附装置23上的音板其进行加工。加工机构24采用主轴锯片精裁完成后,加工机构24切换刀头对音板实施钻基准孔命令;同时后端的取料装置12运动,将位于后端转运车30上的待加工音板吸附移动到位于后端的吸附装置23的吸附平台231上,通过定位纠错滚轮装置232再次对音板实施精准定位,吸附装置23对其音板进行二次吸附固定。当位于前端吸附装置

23上的音板加工完成后,运动机构22移动到后端的吸附装置23上,对其上的音板其进行加工。位于前端取料装置12将前端的吸附装置23上已加工好的音板转移到前端的转运车30上。加工完成后将加工好的音板通过下料音板转运车19移至成品间,完成整个音板精裁及钻孔工序。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。