1.本发明涉及核废料的运输技术领域,特别涉及一种乏燃料运输容器的缓冲装置以及乏燃料运输容器。

背景技术:

2.乏燃料运输容器是用于运输乏燃料组件的容器。为了保证在正常运输过程中和发生事故时乏燃料运输容器的完整性,乏燃料运输容器应通过9m下落试验。

3.为使乏燃料运输容器能够通过9m下落试验,乏燃料运输容器的两端通常设有缓冲装置(也称为缓冲器或减震器)。缓冲装置通常采用不锈钢包裹木质材料的方式制成。现有的缓冲装置的结构设计通常适用于小型乏燃料运输容器。对于大型乏燃料运输容器而言,现有的缓冲装置的结构设计难以满足9m下落试验的要求。

技术实现要素:

4.针对上述技术问题,本技术实施例提供了一种乏燃料运输容器的缓冲装置以及乏燃料运输容器。

5.第一方面,本技术实施例提供了一种乏燃料运输容器的缓冲装置,包括:由木材制成的基体和用于包覆所述基体表面的外覆层,

6.其中,所述基体包括:

7.中心柱体,其具有与轴向垂直的第一端面和与所述第一端面相背的第二端面;

8.中心环体,设置于所述中心柱体的径向外侧,其具有与轴向垂直的第三端面和与所述第三端面相背的第四端面,所述第三端面与所述中心柱体的第一端面位于同一侧且所述第三端面与所述中心柱体的第一端面平齐设置;所述第四端面与所述中心柱体的第二端面位于同一侧且所述中心柱体的第二端面向外凸出于所述第四端面;

9.第一端部环体,与所述中心环体的第三端面连接,所述第一端部环体的内径大于所述中心柱体的内径,

10.其中,所述中心柱体、所述中心环体以及所述第一端部环体共同限定形成用于收容乏燃料运输容器的容器主体一侧端部的收容槽。

11.第二方面,本技术实施例提供了一种乏燃料运输容器,包括:

12.容器主体,用于容装乏燃料组件;和

13.一个或两个本技术第一方面所述的缓冲装置,每个所述缓冲装置设置于所述容器主体的一个端部。

14.本技术实施例的缓冲装置由于将中心柱体的第二端面设置成向外凸出于中心环体的第四端面,从而在乏燃料运输容器发生有角度跌落时,中心环体/第一端部环体和中心柱体凸出的部分能够共同起到缓冲作用,从而提高了缓冲效果。

附图说明

15.通过下文中参照附图对本发明所作的描述,本发明的其它目的和优点将显而易见,并可帮助对本发明有全面的理解。

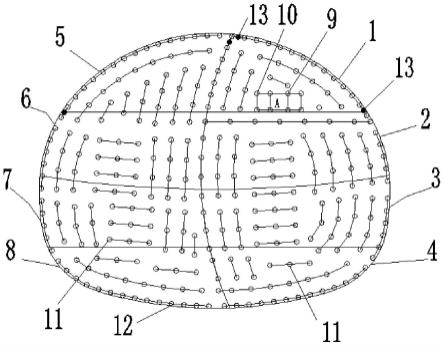

16.图1是根据本发明一个实施例的缓冲装置的俯视图;

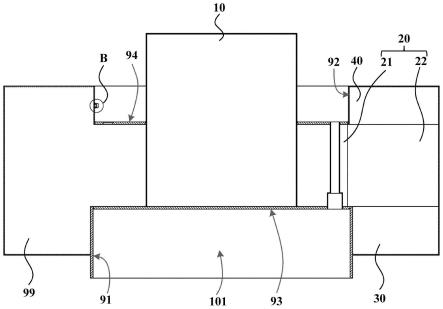

17.图2是图1所示的缓冲装置沿a-a方向的剖面图;

18.图3是图2所示b区域的局部放大图;

19.图4是根据本发明另一个实施例的缓冲装置省略外覆层后的示意图;

20.图5是图4所示的缓冲装置的仰视图;

21.图6是根据本发明又一个实施例的缓冲装置的剖面图,图中剖面线的方向表示泡桐木的纹理方向;以及

22.图7是根据本发明一个实施例的乏燃料运输容器的局部剖面图。

23.需要说明的是,附图并不一定按比例来绘制,而是仅以不影响读者理解的示意性方式示出。

具体实施方式

24.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图,对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一个实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.需要说明的是,除非另外定义,本技术使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。

26.在本发明实施例的描述中“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

27.参见图1和图2,本发明实施例的乏燃料运输容器的缓冲装置包括:由木材制成的基体和用于包覆基体的表面的外覆层。外覆层通常由不锈钢材料制成。

28.基体可以包括中心柱体10,中心环体20以及第一端部环体30。

29.中心柱体10具有与轴向垂直的第一端面和与第一端面相背的第二端面。

30.中心环体20设置于中心柱体10的径向外侧,其具有与轴向垂直的第三端面和与第三端面相背的第四端面。第三端面与中心柱体10的第一端面位于同一侧且第三端面与中心柱体10的第一端面平齐设置。第四端面与中心柱体10的第二端面位于同一侧且中心柱体10的第二端面向外凸出于第四端面。

31.第一端部环体30与中心环体20的第三端面连接,第一端部环体30的内径大于中心柱体10的内径。中心柱体10、中心环体20以及第一端部环体30共同限定形成用于收容乏燃料运输容器的容器主体一侧端部的收容槽101。

32.相关技术中的缓冲装置远离容器主体的一侧端面通常为平面,由此,乏燃料运输容器在发生有角度跌落时,只能够由缓冲装置的侧向表面提供缓冲。而本技术实施例的缓冲装置由于将中心柱体10的第二端面向外凸出于中心环体20的第四端面,从而在乏燃料运输容器发生有角度跌落时,中心环体20/第一端部环体30和中心柱体10凸出的部分能够共同起到缓冲作用,从而提高了缓冲效果。

33.容易理解,由于中心柱体10的第一端面、中心环体20的第三端面以及第一端部环体30的径向内侧表面还被包覆层包覆,因此,收容槽101实质上是由外覆层的包覆中心柱体10的第一端面、中心环体20的第三端面以及第一端部环体30的径向内侧表面的部分限定形成。

34.在一些实施例中,包覆层包括第一板93和第一内环板91。第一板93在第一端部环体30的径向内侧包覆于中心环体20的第三端面和中心柱体10的第一端面。第一内环板91包覆于第一端部环体30的径向内侧表面,且向外突出于第一端部环体30。第一板93和第一内环板91共同形成收容槽101的槽壁。

35.由于第一板93和第一内环板91起到安装固定容器本体的作用,因此第一板93和第一内环板91的厚度可以大于其他表面的包覆层的厚度。

36.在一些实施例中,中心环体20内部设有多个沿轴向贯穿中心环体20且与收容槽101连通的安装孔23,用于利用穿过安装孔23的紧固件将容器主体的端部固定。外覆层还包括包覆安装孔23内壁的套管,从而使外覆层封闭所有的基体材料。本技术实施例利用穿过中心环体20的安装孔23的紧固件将容器主体的端部固定,使得容器主体与缓冲装置之间的连接更加稳固。

37.在一些实施例中,紧固件为螺栓,即缓冲装置通过螺栓固定到容器主体上。安装孔23用于供螺栓的杆部通过以与容器主体螺纹连接。安装孔23与收容槽101相接的孔段的内径大于其余孔段的内径。如此设置,使得安装孔23靠近容器主体部位的直径较大,能够用来吸收乏燃料运输容器跌落过程中的螺栓变形,防止螺栓被剪切断裂。

38.在一些实施例中,基体可以由泡桐木制成。在一些实施例中,泡桐木的密度可以为0.25

±

0.05g/cm3。

39.在一些实施例中,参见图6,中心柱体10由顺纹(或纵纹)泡桐木制成。由于中心柱体10位于中间起缓冲作用的位置,相比其他纹理的泡桐木,采用顺纹泡桐木,能够提高中心柱体10竖向缓冲吸能能力。

40.容易理解,顺纹是指木材三维纹理的延伸方向与厚度方向垂直;横纹是指纹理的延伸方向与厚度方向平行;斜纹是指纹理的延伸方向与厚度方向之间存在夹角。

41.在一些实施例中,缓冲装置还包括:中心盖板50,设置于中心柱体10的第二端面,中心盖板50由横纹泡桐木制成。

42.中心盖板50的厚度较薄,厚度例如可为2cm-5cm左右。

43.本技术实施例通过在中心柱体10远离容器主体的端部附加一薄层横纹泡桐木,由于横纹泡桐木较软,在乏燃料运输容器发生有角度跌落时,能够起首次缓冲作用,防止第一板93变形。

44.在一些实施例中,中心环体20由位于径向内侧的内侧环体21和位于外侧的外侧环体22组成,第一端部环体30与外侧环体22连接。第一端部环体30与外侧环体22的横截面的形状和尺寸基本相同。具体地,外侧环体22的内径可略小于第一端部环体30的内径,外侧环体22的外径等于第一端部环体30的外径。

45.外侧环体22可以由顺纹泡桐木制成。外侧环体22主要在容器主体发生水平跌落时起缓冲作用,采用纵纹泡桐木能够提高其缓冲能力。

46.内侧环体21也可以由横纹泡桐木制成。缓冲装置中心部位的内侧环体21采用横纹

泡桐木作为缓冲装置的基础。第一端部环体30也可以由横纹泡桐木制成。

47.本技术实施例通过在近容器主体的部位(如第一端部环体30和内侧环体21)采用较软的横纹泡桐木,能够保持缓冲装置瞬间缓冲性能,减小缓冲力,达到保持缓冲装置平衡的作用,防止螺栓剪切断裂。

48.在一些实施例中,第一端部环体30沿轴向的厚度小于中心环体20沿轴向的厚度;第一端部环体30沿轴向的厚度大于中心环体20沿轴向的厚度的一半,从而进一步提高缓冲效果。

49.在一些实施例中,缓冲装置还包括:第二端部环体40,与中心环体20的第四端面连接,第二端部环体40的内径与第一端部环体30的内径相同。中心柱体10的第二端面向外凸出于第二端部环体40。本技术实施例通过设置第二端部环体40,在发生角跌落时起到对容器主体的缓冲作用。

50.在一些实施例中,第二端部环体40由斜纹泡桐木制成,从而在乏燃料运输容器发生角跌落时第二端部环体40能够更好地起到对容器主体的缓冲作用。

51.在一些实施例中,斜纹泡桐木的斜纹可以为25

°

至75

°

,即纹理的延伸方向与厚度方向的角度为25

°

至75

°

。在此角度范围内,能够进一步提高对容器主体的缓冲作用。在进一步的实施例中,斜纹泡桐木的斜纹可以为70

°

至75

°

。

52.容易理解,运输容器的9m跌落试验需要考虑不同的跌落姿态,如水平、竖直、过重心的大角度、小角度等不同的姿态。不同的姿态对缓冲性能的需求不同。本技术实施例通过将缓冲装置设置成包含中心柱体10,中心盖板50、中心环体20,第一端部环体30以及第二端部环体40,并选择不同纹理的泡桐木制成中心柱体10,中心盖板50、中心环体20,第一端部环体30以及第二端部环体40,使得本技术实施例的缓冲装置能够平衡运输容器在各跌落姿态下的缓冲性能。使得运输容器在不同跌落姿态下,缓冲装置均能够充分发挥其作用。并且,本技术实施例的缓冲装置在空间有限的情况下,结构紧凑,具有用料少且效果好的优点,没有造成材料冗余浪费。同时,各层材料均有其特定的功效作用,兼顾吸能与保护螺栓的作用。

53.容易理解,各纹路(即纹理)泡桐木块可以用相同纹路的泡桐木板胶合而成。

54.第二端部环体40、第一端部环体30以及中心环体20的外径相同。

55.在一些实施例中,第二端部环体40沿轴向的厚度小于第一端部环体30沿轴向的厚度。第二端部环体40沿轴向的厚度可以等于或小于中心环体20沿轴向的厚度的一半,从而进一步提高缓冲效果。

56.在一些实施例中,包覆层还包括:第二板94,在第二端部环体40的径向内侧包覆于中心环体20的第四端面。第一板93、第二板94以及第一内环板91的厚度大于外覆层其他部分的厚度。

57.在一些实施例中,参见图4和图5,中心环体20由多个中心弧形段25拼接而成,第一端部环体30由多个第一弧形段31拼接而成,第二端部环体40由多个第二弧形段41拼接而成。一个中心弧形段25、一个第一弧形段31以及一个第二弧形段41粘接形成一体结构的扇形体。相邻两个扇形体之间由筋板99连接。

58.筋板99与至少部分外覆层焊接。例如,筋板99与部分外覆层可以通过角焊缝焊接。

59.参见图1和图2,包覆层包括:第二内环板92,包覆于第二端部环体40的径向内侧表

面,第二内环板92上开设有至少一个通孔。

60.参见图3,缓冲装置还包括:至少一个熔断环81和至少一个t形熔断塞82。每个熔断环81自第二内环板92的一个通孔朝中心柱体10延伸。每个t形熔断塞82塞入熔断环81内。t形熔断塞由熔点低于预设温度的材料制成。该预设温度例如可为500℃。

61.通过设置熔断环81和t形熔断塞82,在乏燃料运输容器正常使用时,t形熔断塞82可起到封闭包覆层的作用;在乏燃料运输容器被火烧时,t形熔断塞82受热熔化,包覆层内部通过熔断环81与外部连通,使得包覆层内部的气体可以排出,从而提高缓冲装置的安全性和稳定性。

62.在一些实施例中,熔断环81由不锈钢制成;t形熔断塞82由锡铋合金制成。锡铋合金的熔点较低,在150-200℃即可熔化。

63.在一些实施例中,第二内环板92与筋板99之间未焊接。如此设置,使得包覆层内部形成连通的腔体,在t形熔断塞82受热熔化后,包覆层内部压力升高时,可从熔断环81向外排气。

64.在一些实施例中,通孔的数量可以为多个,相应地设置多个熔断环81和多个t形熔断塞82,从而乏燃料运输容器遇火烧时,包覆层内部的气体能够向外快速排出。

65.在图1所示的实施例中,通孔的数量为2个,分别相对地设置在第二内环板92上。

66.通孔可以在第二内环板92的高度方向的中部设置,以加快排气的速率。

67.将本技术实施例的缓冲装置应用于中核集团的大型乏燃料运输容器中,测试表明,乏燃料运输容器能够在水平、竖直、过重心的大角度、小角度等不同的跌落姿态下均满足9m下落试验要求。

68.在一些实施例中,缓冲装置用泡桐木的主要参数参见表1。

69.表1缓冲装置用泡桐木的主要参数

[0070][0071]

本技术实施例还提供了一种乏燃料运输容器。参见图7,乏燃料运输容器包括:容器主体200和一个或两个缓冲装置。容器主体200用于容装乏燃料组件。缓冲装置为根据本技术任一实施例的缓冲装置。每个缓冲装置设置于容器主体200的一个端部。

[0072]

本技术实施例的乏燃料运输容器在发生有角度跌落时,缓冲装置能够对容器主体200起到较好的缓冲效果。

[0073]

对于本发明的实施例,还需要说明的是,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合以得到新的实施例。

[0074]

以上,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,本发明的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。