1.发明属于高技术陶瓷制备领域,具体是关于一种热丝缠绕式预应力复合陶瓷、其制备方法及热丝缠绕装置。

背景技术:

2.陶瓷材料因其具有高绝缘特性、优异的耐腐蚀性以及较高的力学强度,被广泛的应用于航空、航天、船舶、兵器、电子、核工业等领域。

3.由于陶瓷材料属于脆性材料,常采用特定的工艺手段对其进行增强增韧处理,以获得满足特定服役环境下的性能指标或经济指标。

4.常规的增强增韧方法有很多,主要有颗粒增强、纤维增强、复合增强、结构增强以及预应力增强等等。

5.对于预应力增强,常规工艺主要有两种:一种是共烧方法,一种是浇铸方法。其中,共烧方法是指高膨胀的基体材料表面包覆一层或多层低膨胀系数的涂层材料,再经高温共烧获得预应力复合陶瓷,该类陶瓷的缺点是依然保留了陶瓷的脆性特点,并且可加工性能较差;浇铸方法是指将熔融之后的金属直接浇铸到陶瓷表面,形成预应力复合陶瓷,该类复合材料兼具金属和陶瓷的优点,在个体防护、装甲防护等安防领域具有广阔的应用前景。

6.有关热丝缠绕式预应力复合陶瓷的制备未见公开报道。

技术实现要素:

7.有鉴于此,本发明的主要目的在于,提供一种热丝缠绕式预应力复合陶瓷、其制备方法及热丝缠绕装置,通过引入加热机构和张紧机构,在陶瓷部件表面完成金属丝的热缠绕,在热收缩和机械收缩的双重作用下,金属丝可施加给陶瓷部件双重压应力,进而可大幅度提升复合陶瓷部件的抗冲击性能。

8.本发明的目的及解决其技术问题是采用以下技术方案来实现的。依据本发明提出的一种热丝缠绕式预应力复合陶瓷,所述热丝缠绕式预应力复合陶瓷包括:陶瓷基体及金属丝,所述金属丝均匀缠绕在陶瓷基体的外表面。

9.本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

10.优选的,前述的热丝缠绕式预应力复合陶瓷,其中所述金属丝由经向金属丝和纬向金属丝组成;所述经向金属丝和纬向金属丝相互之间不穿插。

11.优选的,前述的热丝缠绕式预应力复合陶瓷,其中所述陶瓷基体为单相或复相陶瓷,所述陶瓷基体的四边为圆弧边,圆弧半径0<r≤0.5基体厚度。

12.优选的,前述的热丝缠绕式预应力复合陶瓷,其中所述陶瓷基体为氧化铝、氧化锆、碳化硅、氮化硅或氧化锆增韧氧化铝。

13.优选的,前述的热丝缠绕式预应力复合陶瓷,其中所述金属丝的材质为铝合金、不锈钢或因瓦合金,所述金属丝的直径为0.1mm~2mm。

14.本发明的目的及解决其技术问题还采用以下的技术方案来实现。依据本发明提出

的一种热丝缠绕式预应力复合陶瓷的制备方法,其包括以下步骤:

15.(1)准备待缠绕的陶瓷部件;

16.(2)准备待缠绕的金属丝;

17.(3)将陶瓷部件牢固夹持在旋转工装上;

18.(4)将金属丝盘在支撑立柱上,并穿过张紧机构,引到陶瓷部件的旋转工装;

19.(5)开启加热电源,将金属丝盘加热到预设温度;设定张紧力,确保在该温度下,金属丝依然保持在弹性变形范围内;

20.(6)通过旋转工装端部电机,带动陶瓷部件按照0~100rpm的转速旋转;通过支撑立柱的端部电机,带动支撑立柱往返运动,金属丝在热拉伸状态下完成陶瓷部件表面的均匀经向包覆;

21.(7)垂直调整陶瓷部件夹持方位,重复步骤(4)~(6),完成金属丝在热拉伸状态下在陶瓷部件表面的均匀纬向包覆;

22.(8)重复步骤(4)~(7),完成金属丝在热拉伸状态下在陶瓷部件表面的多层二维均匀包覆,获得所述热丝缠绕式预应力复合陶瓷。

23.本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

24.优选的,前述的一种热丝缠绕式预应力复合陶瓷的制备方法,其中步骤(1)中,所述陶瓷部件的材质选自氧化铝、氧化锆、碳化硅、氮化硅增韧氧化铝、氧化锆增韧氧化铝和氮化硼中的一种。

25.优选的,前述的一种热丝缠绕式预应力复合陶瓷的制备方法,其中步骤(1)中,所述陶瓷部件的外形为方板,尺寸为205mm

×

205mm

×

10mm。

26.优选的,前述的一种热丝缠绕式预应力复合陶瓷的制备方法,其中步骤(2)中,所述金属丝的材质为铝合金、不锈钢或因瓦合金,其直径为0.1mm~2mm。

27.优选的,前述的一种热丝缠绕式预应力复合陶瓷的制备方法,其中步骤(5)中,所述张紧力为0kgf~50kgf;所述预设温度为室温~500℃。

28.优选的,前述的一种热丝缠绕式预应力复合陶瓷的制备方法,其中步骤(6)中,所述金属丝在热拉伸状态下的温度为室温-500℃,拉伸力为0kgf~50kgf;所述匀速或间歇式运动的往返速度为1~10m/s。

29.本发明的目的及解决其技术问题还采用以下的技术方案来实现。依据本发明提出的一种热丝缠绕装置,包括移动台、控制柜、盘丝轮、金属丝、张紧机构、加热箱及绞轮;其中,

30.所述移动台的底部活动连接有四个万向轮;

31.所述移动台上焊接有控制柜;

32.所述盘丝轮通过螺栓与移动台的上表面连接,且通过中轴进行被动式自由旋转;

33.所述金属丝的直径为0.1mm~2mm,且所述金属丝由盘丝轮引入,穿过张紧机构、加热箱,经绞轮装卡工装夹持后,在侧部电机和端部电机的带动下,在陶瓷部件表面进行缠绕;

34.所述移动台的上表面固定有滑轨,所述张紧机构通过螺栓与滑轨连接;

35.所述加热箱通过螺栓与移动台的上表面连接;所述加热箱由进丝嘴、加热腔和出丝嘴组成,所述进丝嘴及出丝嘴分别通过螺栓与加热腔的外壁连接;所述加热腔由内而外

依次为保温层、电阻丝以及空腔;

36.所述绞轮通过螺栓与移动台的上表面连接;所述绞轮由侧部电机、绞轮支架、装卡工装、滑动导轨以及端部电机组成;其中,所述侧部电机和绞轮支架通过螺纹与滑动导轨连接,所述装卡工装通过三脚卡盘与绞轮支架的主轴连接;所述滑动导轨和端部电机通过螺纹与移动台的上表面连接。

37.借由上述技术方案,本发明提出的一种热丝缠绕式预应力复合陶瓷、其制备方法及热丝缠绕装置,至少具有下列优点:

38.1、自动化程度高,可实现预应力陶瓷全自动、高效制备;

39.2、抗冲击性能好:通过热收缩和机械收缩的双重收缩作用,在陶瓷表面获得双重压应力,抗冲击性能可提升60%;

40.3、利用热收缩和机械收缩的双重作用,可在陶瓷部件表面获得双重压应力,进而大幅度提升复合陶瓷部件的抗冲击强度。

41.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

42.图1为本发明实施例的热丝缠绕式预应力复合陶瓷的结构示意图;

43.图2a为本发明实施例的热丝缠绕装置的结构示意图之一;

44.图2b为本发明实施例的热丝缠绕装置中绞轮的结构示意图之二。

45.其中,1-陶瓷基体;

46.2-金属丝;21-经向金属丝;22-纬向金属丝;

47.10-移动台;

48.20-控制柜;

49.30-盘丝轮;

50.40-金属丝;

51.50-张紧机构;

52.60-加热箱;601-进丝嘴;602-加热腔;603-出丝嘴;

53.70-绞轮;701-侧部电机;702-绞轮支架;703-绞轮装卡工装;704-陶瓷部件;705-滑动导轨;706-端部电机。

具体实施方式

54.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合较佳实施例,对依据本发明提出的一种热丝缠绕式预应力复合陶瓷、其制备方法及热丝缠绕装置,其具体实施方式、结构、特征及其功效,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构或特点可由任何合适形式组合。

55.如图1所示,本发明的一些实施例提供了一种热丝缠绕式预应力复合陶瓷,所述热丝缠绕式预应力复合陶瓷包括陶瓷基体1及金属丝2,所述金属丝2均匀缠绕在陶瓷基体1的外表面;其中,所述金属丝2由经向金属丝21和纬向金属丝22组成;所述经向金属丝21和纬

向金属丝22相互之间不穿插,属于上下层关系,可以是先缠绕一层或多层经向金属丝21,再缠绕一层或多层纬向金属丝22;依次重复,直至达到预设总厚度。

56.在一些实施例中,可选的,所述陶瓷基体为单相或复相陶瓷,所述陶瓷基体的四边为圆弧边,圆弧半径0.1<r≤0.5mm,这样设置可以避免缠绕崩边。

57.在一些实施例中,可选的,所述陶瓷基体选自氧化铝、氧化锆、碳化硅、氮化硅增韧氧化铝、氧化锆增韧氧化铝和氮化硼等其中的一种,这些陶瓷基体具有较高的强度,可应用于工程、装备以及个人防护中。

58.在一些实施例中,可选的,所述金属丝的材质为铝合金、不锈钢或因瓦合金,所述金属丝的直径为0.1mm~2mm;金属丝不能太细或太粗,太细缠绕时容易拉断、太粗则需要的缠绕力太大操作不方便。

59.如图2a-图2b所示,本发明的一些实施例还提供了一种热丝缠绕装置,包括移动台10、控制柜20、盘丝轮30、金属丝40、张紧机构50、加热箱60及绞轮70;其中,

60.所述移动台10的底部活动连接有四个万向轮,以实现自由平行移动;

61.所述移动台10上焊接有控制柜20;所述控制柜20用于控制该热丝缠绕装置的电源通断,张紧机构50的张紧力,加热箱60的升温速率及预热温度,侧部电机701的转速以及底部电机706的转速;

62.所述盘丝轮30通过螺栓与移动台10的上表面连接;所述盘丝轮30用于盘放金属丝40,且所述盘丝轮30通过中轴可实现被动式自由旋转;

63.所述金属丝40的直径为0.1mm~2mm,且所述金属丝40由盘丝轮30引入,穿过张紧机构50

、

加热箱60,经绞轮装卡工装703夹持后,在侧部电机701和端部电机706的带动下,实现在陶瓷部件表面的缠绕;

64.所述移动台10的上表面固定有滑轨,所述张紧机构50通过螺栓与滑轨连接;所述张紧机构50通过控制柜20控制张紧夹头的闭环,实现对金属丝40的牢固夹持;通过控制柜20控制滑轨电机驱动滑轨移动,实现对金属丝40的张紧拉伸;

65.所述加热箱60通过螺栓与移动台10的上表面连接;所述加热箱60由进丝嘴601、加热腔602和出丝嘴603组成,所述进丝嘴601及出丝嘴603分别通过螺栓与加热腔602的外壁连接;所述加热腔602由内而外依次为保温层、电阻丝以及空腔;

66.所述绞轮70通过螺栓与移动台10的上表面连接;所述绞轮70由侧部电机701、绞轮支架702、装卡工装703、滑动导轨705以及端部电机706组成;其中,所述侧部电机701和绞轮支架702通过螺纹与滑动导轨705连接,所述侧部电机701带动绞轮支架702的主轴旋转;所述装卡工装703通过三脚卡盘与绞轮支架702的主轴连接;所述装卡工装703用于装卡陶瓷部件704;所述滑动导轨705和端部电机706通过螺纹与移动台10的上表面连接;所述端部电机706驱动滑动导轨705平行往复移动,见图2b。

67.本发明的一些实施例还提供了一种热丝缠绕式预应力复合陶瓷的制备方法,其包括以下具体步骤:

68.(1)准备待缠绕的陶瓷部件704;

69.(2)准备待缠绕的金属丝2;

70.(3)将陶瓷部件牢固夹持在绞轮装卡工装703上;

71.(4)将金属丝盘装卡在盘丝轮30上,并穿过张紧机构50,经加热箱60,引到装卡有

陶瓷部件704的绞轮70上;

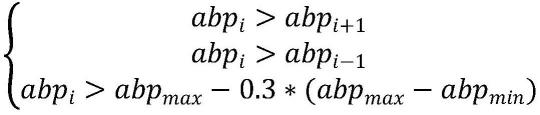

72.(5)开启加热电源,将金属丝2加热到预设温度;设定张紧力,确保在该温度下,金属丝2依然保持在弹性变形范围内,张紧力可在0kgf~50kgf范围内调整(根据虎克定律,受外力时,金属有一个弹性变形阶段,外力撤离时,金属可以恢复到受力前状态;不同的金属材料,其弹性变形量以及受力范围不一样);所述预设温度可在室温~500℃范围内调整(预热是为了使得金属丝有一个热膨胀,后续缠绕冷却过程中对应有一个冷却收缩,而陶瓷部件没有预热,不会收缩。金属丝收缩时,陶瓷部件不收缩,那么金属丝相应地会在陶瓷部件表面形成压应力,进而达到提升复合陶瓷弯曲强度的目的);

73.(6)通过绞轮支架702的侧部电机701,带动陶瓷部件704按照一定的转速旋转,所述转速可在1~100rpm范围内调整旋转,以实现金属丝的缠绕;通过滑动导轨705的端部电机706,带动绞轮70往返运动,金属丝2在热拉伸状态(温度为室温-500℃,拉伸力为0kgf~50kgf)下完成陶瓷部件704表面的均匀经向包覆,往返速度可在1~10m/s范围内调整(以实现金属丝缠绕),并且可实现匀速或间歇式运动;

74.(7)垂直调整陶瓷部件704的夹持方位,重复步骤(4)~(6),完成金属丝于热拉伸状态下在陶瓷部件704表面的均匀纬向包覆;

75.(8)重复步骤(4)~(7),完成金属丝2在热拉伸状态下在陶瓷部件704表面的多层二维均匀包覆,获得热丝缠绕式预应力复合陶瓷。

76.在一些实施例中,可选的,其中步骤(1)中,所述陶瓷部件704的材质可以为氧化铝、氧化锆、碳化硅、氮化硅或氧化锆增韧氧化铝、氮化硼等其中的一种;外形一般为方板,尺寸可以根据需要调整,例如常规的为205mm

×

205mm

×

10mm。

77.在一些实施例中,可选的,其中步骤(2)中,所述金属丝的材质可以为铝合金、不锈钢或因瓦合金,金属丝的直径可以为0.1mm~2mm,一般选0.5mm直径的丝。

78.下面将结合具体实施例对本发明作进一步说明,但不能理解为是对本发明保护范围的限制,该领域的技术人员根据上述本发明的内容对本发明作出的一些非本质的改进和调整,仍属于本发明的保护范围。

79.在本发明以下实施例中,若无特殊说明,所涉及的组分均为本领域技术人员熟知的市售商品。

80.实施例1

81.本实施例提供了一种热丝缠绕式预应力复合陶瓷的制备方法,其包括以下具体步骤:

82.(1)准备待缠绕的陶瓷部件,其材质为氧化铝,陶瓷板厚度为10mm;

83.(2)准备待缠绕的金属丝,其材质为不锈钢,直径为0.5mm,金属丝排布方式为经/纬,金属丝总层数为2;

84.(3)将陶瓷部件牢固夹持在绞轮装卡工装上;

85.(4)将金属丝盘装卡在盘丝轮上,并穿过张紧机构,经加热箱,引到装卡有陶瓷部件的绞轮上;

86.(5)开启加热电源,将金属丝加热到预设温度;设定张紧力,确保在该温度下,金属丝依然保持在弹性变形范围内,张紧力为30kgf,预设温度为100℃;

87.(6)通过绞轮支架的侧部电机,带动陶瓷部件按照一定的转速旋转,所述旋转速度

为50rpm;通过滑动导轨的端部电机,带动绞轮往返运动,金属丝在热拉伸状态(温度为100℃,拉伸力为30kgf)下完成陶瓷部件表面的均匀经向包覆,往返速度为30m/s,并且可实现匀速或间歇式运动;

88.(7)垂直调整陶瓷部件的夹持方位,重复步骤(4)~(6),完成金属丝于热拉伸状态下在陶瓷部件表面的均匀纬向包覆;

89.(8)重复步骤(4)~(7),完成金属丝在热拉伸状态下在陶瓷部件表面的多层二维均匀包覆,获得热丝缠绕式预应力复合陶瓷,并对其抗冲击强度进行测试,测试结果见表1。

90.实施例2

91.本实施例与实施例1的区别在于,本实施例的金属丝加热温度为200℃。对本实施例得到的热丝缠绕式预应力复合陶瓷的抗冲击强度进行测试,测试结果见表1。

92.实施例3

93.本实施例与实施例1的区别在于,本实施例的金属丝加热温度为300℃。对本实施例得到的热丝缠绕式预应力复合陶瓷的抗冲击强度进行测试,测试结果见表1。

94.实施例4

95.本实施例与实施例1的区别在于,本实施例的金属丝加热温度为400℃。对本实施例得到的热丝缠绕式预应力复合陶瓷的抗冲击强度进行测试,测试结果见表1。

96.实施例5

97.本实施例与实施例1的区别在于,本实施例的金属丝加热温度为500℃。对本实施例得到的热丝缠绕式预应力复合陶瓷的抗冲击强度进行测试,测试结果见表1。

98.实施例6

99.本实施例与实施例3的区别在于,本实施例的金属丝在热拉伸状态下的拉伸力为10kgf。对本实施例得到的热丝缠绕式预应力复合陶瓷的抗冲击强度进行测试,测试结果见表1。

100.实施例7

101.本实施例与实施例6的区别在于,本实施例的金属丝在热拉伸状态下的拉伸力为20kgf。对本实施例得到的热丝缠绕式预应力复合陶瓷的抗冲击强度进行测试,测试结果见表1。

102.实施例8

103.本实施例与实施例6的区别在于,本实施例的金属丝在热拉伸状态下的拉伸力为40kgf。对本实施例得到的热丝缠绕式预应力复合陶瓷的抗冲击强度进行测试,测试结果见表1。

104.实施例9

105.本实施例与实施例6的区别在于,本实施例的金属丝在热拉伸状态下的拉伸力为50kgf。对本实施例得到的热丝缠绕式预应力复合陶瓷的抗冲击强度进行测试,测试结果见表1。

106.对比例1

107.本对比例与实施例1的区别在于,本对比例仅包括陶瓷部件。对本对比例得到的陶瓷部件的抗冲击强度进行测试,测试结果见表1。

108.表1本发明实施例1-9及对比例1的热丝缠绕式预应力复合陶瓷的性能测试

[0109][0110][0111]

从表1的测试数据可以看出,相比于对比例1,实施例1-9得到的热丝缠绕式预应力复合陶瓷的抗冲击强度大大提高;但在其它参数不变的情况下,随着金属丝加热温度的升高,热丝缠绕式预应力复合陶瓷的抗冲击强度会升高;相比于实施例3,在其它参数不变的情况下,随着金属丝在热拉伸状态下的拉伸力的增加,实施例8-9得到的热丝缠绕式预应力复合陶瓷的弯曲强度有所提高,随着金属丝在热拉伸状态下的拉伸力的降低,所得到的丝缠绕式预应力复合陶瓷的弯曲强度反而有所降低。力学性能上升或下降的主要原因在于在金属丝弹性变形范围内,增加金属丝的预热温度,其弹性变形量增加,缠绕之后,冷却过程中,金属丝需要经历一个较大的收缩变形阶段,而陶瓷部件由于没有变形收缩,从而将会阻碍金属丝的收缩变形,相应的金属丝将会在陶瓷表面形成一种压应力,进而使得热丝缠绕式预应力复合陶瓷的弯曲强度有所提高;相应的,拉伸力的降低,金属丝变形量变形,缠绕之后,拉伸力卸载之后,金属丝收缩变形相对较小,相应的金属丝将在陶瓷表面形成的压应力也会变形,进而使得热丝缠绕式预应力复合陶瓷的弯曲强度有所降低。

[0112]

本发明实施例1-9得到的热丝缠绕式预应力复合陶瓷主要是用于个体防护、装甲防护以及工程防护。

[0113]

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

[0114]

可以理解的是,上述装置中的相关特征可以相互参考。另外,上述实施例中的“第一”、“第二”等是用于区分各实施例,而并不代表各实施例的优劣。

[0115]

在此处所提供的说明书中,说明了大量具体细节。然而,能够理解,本发明的实施

例可以在没有这些具体细节的情况下实践。在一些实例中,并未详细示出公知的结构和技术,以便不模糊对本说明书的理解。

[0116]

本发明中所述的数值范围包括此范围内所有的数值,并且包括此范围内任意两个数值组成的范围值。本发明所有实施例中出现的同一指标的不同数值,可以任意组合,组成范围值。

[0117]

本发明权利要求和/或说明书中的技术特征可以进行组合,其组合方式不限于权利要求中通过引用关系得到的组合。通过权利要求和/或说明书中的技术特征进行组合得到的技术方案,也是本发明的保护范围。

[0118]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。