1.本发明涉及环氧树脂技术领域,具体涉及一种韧性环氧树脂体系及其制备方法和应用。

背景技术:

2.多官能团环氧树脂是一种常用的耐高温热固性树脂,具有良好的耐腐蚀性和力学性能,广泛应用于机电器件、交通运输、航空航天、运动器材、压力容器、结构加固等多个领域。由于固化产物交联密度高,不可避免的存在韧性差的缺点,如何能够在牺牲少量甚至不牺牲耐热性的同时提高树脂的韧性,一直是耐高温环氧树脂领域的重要难题。目前的解决方案有添加橡胶颗粒、热塑性树脂等增加柔性的方法,这种方法对普通环氧树脂来说是有效的,但对于多官能团型耐高温环氧树脂,除了降低树脂的耐热性,对弯曲强度冲击强度等机械性能的提高也是有限的。

3.对于耐热性较好的热塑性树脂改性环氧树脂,由于热塑性增韧剂与树脂之间相容性差,在加工时需要加入有机溶剂使热塑性增韧剂更好的分散于环氧树脂中,因而存在对环境不友好的问题。

4.针对以上问题,本发明公开了一种韧性环氧树脂体系及其制备方法。所述韧性环氧树脂体系的制备原料包括:多官能团环氧树脂、增韧剂以及固化剂。所述韧性环氧树脂体系中的增韧剂是一种嵌段型聚酰亚胺共聚物,由含酚羟基的结构链段和不含酚羟基的结构链段组成,其中含酚羟基的结构链段能参与环氧树脂的固化反应,通过化学键将增韧剂引入到交联网络中,提高增韧剂与环氧树脂的相容性与界面结合力;另外,它的主链中含有苯环、酰亚胺结构等刚性基团,具有良好的耐热性和机械性能。所述韧性环氧树脂体系制备过程中不需要使用任何溶剂,对环境友好。

技术实现要素:

5.针对现有技术中的不足,本发明的目的是提供一种韧性环氧树脂体系及其制备方法和应用,解决耐高温环氧树脂韧性差的问题。

6.为实现上述目的,本发明采用了以下技术方案:

7.一种韧性环氧树脂体系,由下述重量分数的原料组成:多官能团环氧树脂100份、增韧剂3~20份、固化剂25~40份,所述增韧剂为嵌段型聚酰亚胺聚合物。

8.进一步地,所述多官能团环氧树脂为四缩水甘油基二氨基二亚甲基苯(tgddm)、四缩水甘油基二甲苯二胺(tgxda)、三苯基缩水甘油醚基甲烷(tpgem)中的一种或几种。

9.再进一步地,所述嵌段型聚酰亚胺聚合物由含酚羟基的结构链段和不含酚羟基的结构链段组成,其分子结构如下所示:

10.b

b-(a-b)

m-aaꢀꢀ

(p1)

11.式(p1)中,m为自然数,当m》0时,a=0或1,b=0或1;当m=0时,a=b=1;

12.其中,链段a具有以下式(ⅰ)所示的重复单元

[0013][0014]

式(ⅰ)中,x包括)中,x包括

[0015]

r表示o、s、n1为5~300中的任一整数;从材料综合性能考虑,n1进一步优选10~50的整数;

[0016]

式(p1)中,链段b具有以下式(ⅱ)所示的重复单元:

[0017][0018]

式(ⅱ)中,r2为o、s、r为o、s、n2为5~300中的任一整数;从材料综合性能考虑,n2进一步优选20~100的整数。

[0019]

更进一步地,所述固化剂为芳香胺3,5-二乙基甲苯-2,4-二胺/3,5-二乙基甲苯-2,6-二胺混合物、二氨基二苯基甲烷(ddm)或二氨基二苯基砜(dds)。

[0020]

所述嵌段型聚酰亚胺聚合物的制备方法,包括以下步骤:

[0021]

步骤1在完全干燥的反应容器中加入含酚羟基的二胺与n-甲基吡咯烷酮,通入惰性气体,搅拌至完全溶解,然后按照含酚羟基的二胺与二酐摩尔比为1:1.02~1.05的比例加入二酐;在氮气保护下,于-5℃~20度环境中搅拌反应2~6小时,得到含酚羟基的聚酰胺酸溶液。其中含酚羟基的二胺单体包括3,3'-二羟基联苯胺(hab)、3,3'-二氨基-4,4'-二羟基二苯砜(bas)、3,3

’‑

二羟基-4,4

’‑

二氨基二苯甲烷(3h4adpm)、3,3

’‑

二氨基-4,4

’‑

二羟基二苯硫醚(3a4hdpes)和3,3

’‑

二氨基-4,4

’‑

二羟基二苯醚(3a4hdpe)中的一种或几种。

[0022]

步骤2在另一个反应容器中加入不含酚羟基的二胺与n-甲基吡咯烷酮,通入惰性

气体,搅拌至完全溶解,然后按按照不含酚羟基的二胺与二酐摩尔比为1.02~1.05:1的比例加入二酐;在氮气保护下,于-5℃~20度环境中搅拌反应2~6小时,得到不含酚羟基的聚酰胺酸溶液。其中不含酚羟基的二胺单体包括4,4

’‑

二氨基二苯醚(oda)、3,4

’‑

二氨基二苯醚(34oda)、4,4

’‑

二氨基二苯硫醚(dadpes)、4,4

’‑

二氨基二苯砜(dadps)和4,4

’‑

二氨基二苯甲酮(dabp)中的一种或几种。

[0023]

所述步骤1-2中的二酐单体包括2,2-双[4-(3,4-二羧基苯氧基)苯基]丙二酐(bpada)、4,4'-联苯醚二酐(odpa)、3,3’,4,4

’‑

四甲酸二苯甲酮二酐(btda)、3,3’,4,4

’‑

四甲酸二苯硫醚二酐(sdpa)、2,2

’‑

双(3,4-二羧基苯基)六氟甲烷二酐(6fda)中的一种或几种。

[0024]

步骤3将步骤1与步骤2中得到的两种聚酰胺酸溶液混合,继续搅拌2~6小时;然后通过化学亚胺化或热亚胺化将聚酰胺酸转化成为聚酰亚胺,继续反应8~20小时,最后分离纯化,具体是将反应所得的混合溶液倒入无水乙醇中,沉淀得到黄色的丝状沉淀物,再用无水乙醇将沉淀物反复洗涤数次,除去未反应的反应单体和溶剂,置于真空烘箱中,在60℃下干燥12~20小时至恒重,粉碎所得白色粉末即为得到所述的嵌段型聚酰亚胺聚合物。

[0025]

所述化学亚胺化是指在混合液中加入化学亚胺化试剂,所述化学亚胺化试剂为乙酸酐/吡啶混合液或醋酐/三乙胺混合液;所述热亚胺化是指先将聚酰胺酸在乙醇中沉淀出来,将聚酰胺酸粉末置于烘箱中进行热亚胺化,得到聚酰亚胺产物,所述热亚胺化温度为250℃/2h,300℃/2h。

[0026]

一种韧性环氧树脂体系的制备方法,将多官能团环氧树脂加热,再按比例加入增韧剂混合均匀,降温后按比例加入固化剂混合均匀,脱泡,得到韧性环氧树脂体系。

[0027]

进一步地,所述的将多官能团环氧树脂加热,再按比例加入增韧剂混合均匀,降温后按比例加入固化剂混匀;其中加入的多官能团环氧树脂、增韧剂和固化剂的重量份数为:多官能团环氧树脂100份、增韧剂3~20份、固化剂25~40份。

[0028]

再进一步地,所述多官能团环氧树脂为四缩水甘油基二氨基二亚甲基苯(tgddm)、四缩水甘油基二甲苯二胺(tgxda)、三苯基缩水甘油醚基甲烷(tpgem)中的一种或几种;所述固化剂为芳香胺3,5-二乙基甲苯-2,4-二胺/3,5-二乙基甲苯-2,6-二胺混合物、二氨基二苯基甲烷(ddm)或二氨基二苯基砜(dds);所述增韧剂为由含酚羟基的结构链段和不含酚羟基的结构链段组成的嵌段型聚酰亚胺聚合物;所述嵌段型聚酰亚胺聚合物分子结构如下所示:

[0029]bb-(a-b)

m-aaꢀꢀ

(p1)

[0030]

式(p1)中,m为自然数,当m》0时,a=0或1,b=0或1;当m=0时,a=b=1;

[0031]

其中,链段a具有以下式(ⅰ)所示的重复单元:

[0032][0033]

式(ⅰ)中,x包括

[0034]

r表示o、s、n1为5~300中的任一整数;

[0035]

式(p1)中,链段b具有以下式(ⅱ)所示的重复单元:

[0036][0037]

式(ⅱ)中,r2为o、s、r为o、s、n2为5~300中的任一整数。

[0038]

所述嵌段型聚酰亚胺聚合物是按照上述制备方法制备而成。

[0039]

更进一步地,所述的将多官能团环氧树脂加热,再按比例加入增韧剂混合均匀,降温后按比例加入固化剂混合均匀,脱泡,得到韧性环氧树脂体系;其中将多官能团环氧树脂加热,是指加热至粘度明显降低;降温后按比例加入固化剂混合均匀,具体是降温至100~130℃。

[0040]

一种韧性环氧树脂体系的应用,所述韧性环氧树脂体系应用于碳纤维的纤维增强复合材料基体、纳米复合材料基体。

[0041]

进一步地,所述韧性环氧树脂体系应用于碳纤维、玻璃纤维、玄武岩纤维的纤维增强复合材料基体、纳米复合材料基体;具体为:

[0042]

将所述韧性环氧树脂体系与碳纤维、玻璃纤维、玄武岩纤维的纤维增强材料或纳米材料复合后,按照以下两个步骤制成产品:

[0043]

a)固化温度为140-160℃,固化时间为0.5-3h;

[0044]

b)固化温度为170-190℃,固化时间为0.5-3h。

[0045]

所述嵌段型聚酰亚胺共聚物的增韧剂在上述固化而成的产品基体中形成核壳结构,外壳通过醚键与环氧基体进行连接。

[0046]

与现有技术相比,本发明具有以下有益效果:

[0047]

(1)所述韧性环氧树脂体系相比未增韧体系,断裂韧性提高了20-65%。

[0048]

(2)所述韧性环氧树脂体系中,增韧剂是一种嵌段型聚酰亚胺聚合物,由含酚羟基的结构链段和不含酚羟基的结构链段组成,其中含酚羟基的结构链段能参与环氧树脂的固化反应,通过化学键将增韧剂引入到交联网络中,提高增韧剂与环氧树脂的相容性与界面结合力;另一方面,其主链中含有苯环、酰亚胺结构等刚性基团,能够保持环氧树脂良好的机械性能和耐热性。

[0049]

(3)所述韧性环氧树脂体系制备过程中不需要使用任何溶剂,对环境友好。

附图说明

[0050]

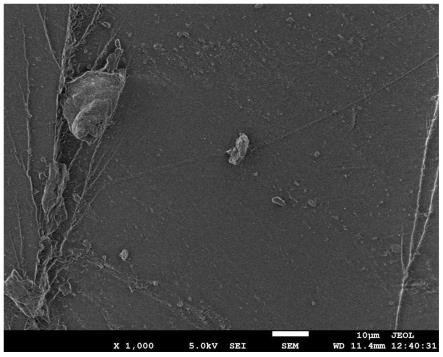

图1为未改性环氧树脂浇注样品断裂韧性测试后断面的sem照片。

[0051]

图2为本发明的韧性环氧树脂浇注样品断裂韧性测试后断面的sem照片。

具体实施方式

[0052]

为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

[0053]

下述实施案例中涉及的结构与性能测试按照如下方法进行:

[0054]

(1)断裂韧性:根据astm5045试验标准,采用xpv-25c型光学显微镜及wdw-20e型微机电子控制万能材料试验机测试。

[0055]

(2)冲击强度:根据标准gb/t1843试验标准,采用xjuy-5.5型悬臂梁冲击试验机测试。

[0056]

(3)弯曲强度:根据标准gb/t2567,采用wdw-20e型微机电子控制万能材料试验机测试。

[0057]

(4)断面形貌:采用jsm-7001型扫描电子显微镜观察。

[0058]

实施案例1

[0059]

韧性环氧树脂的制备:将100份四官能团环氧树脂tgddm置于一个带有搅拌器的反应器中,加热至150℃,加入3份上述增韧剂,搅拌直至完全溶解,降低温度至120℃,加入30份固化剂3,5-二乙基甲苯-2,4-二胺/3,5-二乙基甲苯-2,6-二胺混合物(detda),搅拌至混合均匀,然后将混合物倒入预热好的特定模具中,抽真空30分钟脱除气泡,得到韧性环氧树脂体系;之后在150℃固化0.5小时、180℃固化3小时,冷却后脱模即得到增韧剂含量为2.3%的环氧树脂浇注样品。

[0060]

实施案例2

[0061]

韧性环氧树脂体系的制备:将100份四官能团环氧树脂tgddm置于一个带有搅拌器的反应器中,加热至140℃,加入6.6份增韧剂,搅拌至均相,降低温度至110℃,加入固化剂二乙基甲苯二胺detda25份,搅拌至混合均匀,然后将混合物倒入预热好的特定模具中,抽真空30分钟脱除气泡,得到韧性环氧树脂体系;之后在150℃固化1小时、180℃固化2小时,

冷却后脱模即得到增韧剂含量为4.7%的韧性环氧树脂浇注样品。

[0062]

实施案例3

[0063]

韧性环氧树脂的制备:将100份四官能团环氧树脂tgddm置于一个带有搅拌器的反应器中,加热至150℃,加入13.4份上述增韧剂,搅拌至均相,降低温度至120℃,加入固化剂二氨基二苯基甲烷(ddm)35份,搅拌至混合均匀,然后将混合物倒入预热好的特定模具中,抽真空30分钟脱除气泡,得到韧性环氧树脂体系;之后在150℃固化2小时、180℃固化2小时,冷却后脱模即得到增韧剂含量为9.1%的环氧树脂浇注样品。

[0064]

实施案例4

[0065]

韧性环氧树脂的制备:将100份四官能团环氧树脂tgddm置于一个带有搅拌器的反应器中,加热至150℃,加入15份上述增韧剂,搅拌至均相,降低温度至130℃,加入固化剂二氨基二苯基砜(dds)35份,搅拌至混合均匀,然后将混合物倒入预热好的特定模具中,抽真空30分钟脱除气泡,得到韧性环氧树脂体系;之后在150℃固化3小时、180℃固化0.5小时,冷却后脱模即得到增韧剂含量为10%的环氧树脂浇注样品。

[0066]

实施案例5

[0067]

韧性环氧树脂的制备:将100份四官能团环氧树脂tgxda置于一个带有搅拌器的反应器中,加热至130℃,加入6.7份上述增韧剂,搅拌至均相,降低温度至100℃,加入芳香胺固化剂detda3份,搅拌至混合均匀,然后将混合物倒入预热好的特定模具中,抽真空30分钟脱除气泡,得到韧性环氧树脂体系;之后在140℃固化2小时、170℃固化2小时,冷却后脱模即得到增韧剂含量为4.7%的环氧树脂浇注样品。

[0068]

实施案例6

[0069]

韧性环氧树脂的制备:将100份三官能团环氧树脂tpgem置于一个带有搅拌器的反应器中,加热至130℃,加入20份上述增韧剂,搅拌至均相,降低温度至100℃,加入芳香胺固化剂detda40份,搅拌至混合均匀,然后将混合物倒入预热好的特定模具中,抽真空30分钟脱除气泡,得到韧性环氧树脂体系;之后在160℃固化2小时、190℃固化2小时,冷却后脱模即得到增韧剂含量为12.5%的环氧树脂浇注样品。

[0070]

上述实施例1-6中的多官能团环氧树脂还可以为四缩水甘油基二氨基二亚甲基苯(tgddm)、四缩水甘油基二甲苯二胺(tgxda)、三苯基缩水甘油醚基甲烷(tpgem)中任意几种的混合物;固化剂还可以为芳香胺3,5-二乙基甲苯-2,4-二胺/3,5-二乙基甲苯-2,6-二胺混合物、二氨基二苯基甲烷或二氨基二苯基砜中任意几种的混合物。

[0071]

对比实施案例

[0072]

将100份四官能团环氧树脂tgddm置于一个带有搅拌器的反应器中,加热至120℃,加入固化剂二乙基甲苯二胺detda 35份,搅拌至均相,然后将混合物倒入预热好的特定模具中,抽真空30分钟脱除气泡,在150℃固化2小时、180℃固化2小时,冷却后脱模即得到环氧树脂浇注样品,作为空白试样。

[0073]

将实施案例1~4制备的增韧改性环氧树脂与对比实施案例制备的未增韧环氧树脂进行对比测试,测试结果见表1。

[0074]

表1不同增韧剂含量的韧性环氧树脂体系的性能对比

[0075][0076][0077]

由表1所示的实验结果可知,添加不同含量增韧剂的环氧树脂体系的韧性得到明显改善,断裂韧性较纯树脂提升了20-65%,冲击强度提高了100-218%,弯曲强度也有明显提高。当体系中增韧剂含量为5%时,改性环氧树脂的断裂韧性和冲击强度达到较高值,同时保持了良好的弯曲强度。

[0078]

由图1可知,纯环氧树脂浇注样品的断面平整光滑,呈脆性断裂,由图2可知,增韧剂在环氧树脂基体中呈现微相分离,且均匀分散,断面比较粗糙且裂纹较多,在应力作用下能够有效阻止裂纹扩展,而且分离出来的增韧剂相通过塑性形变吸收断裂能,提高材料断裂韧性。

[0079]

上述实施例中涉及的增韧剂为嵌段型聚酰亚胺聚合物,下面通过几个实施例以使本技术领域的人员进一步理解嵌段型聚酰亚胺聚合物的制备方法。

[0080]

实施例1

[0081]

聚酰亚胺型环氧树脂增韧剂的制备:将3份的3,3'-二羟基联苯胺(hab)溶解于一定量n-甲基吡咯烷酮中,然后分批次加入5份的2,2-双[4-(3,4-二羧基苯氧基)苯基]丙二酐(bpada),搅拌至完全溶解,在-5℃恒温反应2小时,全程处于氮气保护下,与此同时,将36份的4,4

’‑

二氨基二苯醚(oda)溶解于一定量n-甲基吡咯烷酮中,然后分批次加入100份的2,2-双[4-(3,4-二羧基苯氧基)苯基]丙二酐(bpada),搅拌至完全溶解,同样在氮气保护下于-5℃恒温反应2小时,然后将上述两种溶液混合,继续搅拌2小时,然后加入90份乙酸酐和28份吡啶的混合溶液,继续反应8小时。将混合液倒入大量的无水乙醇中,抽滤得到淡黄色的絮状沉淀物,再用无水乙醇将沉淀物洗涤数次,置于真空烘箱中,在60℃条件下干燥12小时至恒重,粉碎处理,所得产物即为目标产物聚酰亚胺型环氧树脂增韧剂,其分子结构中,n1为20,n2为100。

[0082]

实施例2

[0083]

聚酰亚胺型环氧树脂增韧剂(cpei增韧剂)的制备:将2.8份的3,3'-二氨基-4,4'-二羟基二苯砜(bas)溶解于一定量的n-甲基吡咯烷酮中,然后分批次加入5.7份的2,2-双[4-(3,4-二羧基苯氧基)苯基]丙二酐(bpada),搅拌至完全溶解,在5℃恒温反应3小时,全程处于氮气保护下,与此同时,将40份的4,4

’‑

二氨基二苯醚(oda)溶解于一定量的n-甲基吡咯烷酮中,然后分批次加入100份的2,2-双[4-(3,4-二羧基苯氧基)苯基]丙二酐(bpada),搅拌至完全溶解,同样在氮气保护下于5℃恒温反应2小时,然后将上述两种溶液混合,继续搅拌3小时,然后加入90份乙酸酐和28份吡啶的混合溶液,继续反应10小时。将混合液倒入大量的无水乙醇中,抽滤得到淡黄色的絮状沉淀物,再用无水乙醇将沉淀物洗涤数次,置于真空烘箱中,在60℃条件下干燥14小时至恒重,粉碎处理所得产物即为目标产物

聚酰亚胺型环氧树脂增韧剂,其分子结构中,n1为10,n2为100。

[0084]

实施例3

[0085]

聚酰亚胺型环氧树脂增韧剂(cpei增韧剂)的制备:将2.9份的3,3'-二氨基-4,4'-二羟基二苯砜(bas)溶解于一定量n-甲基吡咯烷酮中,然后分批次加入5.5份的2,2-双[4-(3,4-二羧基苯氧基)苯基]丙二酐(bpada),搅拌至完全溶解,在5℃恒温反应4小时,全程处于氮气保护下,与此同时,将42份的4,4

’‑

二氨基二苯醚(oda)溶解于一定量n-甲基吡咯烷酮中,然后分批次加入100份的2,2-双[4-(3,4-二羧基苯氧基)苯基]丙二酐(bpada),搅拌至完全溶解,同样在氮气保护下于5℃恒温反应4小时,然后将上述两种溶液混合,相同条件下继续搅拌2小时,得到聚酰胺酸溶液。将混合液倒入去离子水中,得到絮状沉淀,置于真空烘箱中,在60℃条件下干燥12小时至恒重,然后进行按照250℃/2h 300℃/2h升温程序进行热亚胺化,得到聚酰亚胺絮状物,粉碎处理所得产物即为目标产物聚酰亚胺型环氧树脂增韧剂,其分子结构中,n1为5,n2为100。

[0086]

实施例4

[0087]

聚酰亚胺型环氧树脂增韧剂(cpei增韧剂)的制备:将16份的3,3'-二氨基-4,4'-二羟基二苯砜(bas)溶解于一定量的n-甲基吡咯烷酮中,然后分批次加入19份的4,4'-联苯醚二酐(odpa),搅拌至完全溶解,在20℃恒温反应2小时,全程处于氮气保护下,与此同时,将67份的3,4

’‑

二氨基二苯醚(34oda)溶解于一定量n-甲基吡咯烷酮中,然后分批次加入100份的4,4'-联苯醚二酐(odpa),搅拌至完全溶解,同样在氮气保护下于20℃恒温反应2小时,然后将上述两种溶液混合,继续搅拌2小时,然后加入90份乙酸酐和28份三乙胺的混合溶液,继续反应8小时。将混合液倒入大量的无水乙醇中,抽滤得到淡黄色的絮状沉淀物,再用无水乙醇将沉淀物洗涤数次,置于真空烘箱中,在60℃条件下干燥12小时至恒重,粉碎处理所得产物即为目标产物聚酰亚胺型环氧树脂增韧剂,其分子结构中,n1为10,n2为90。

[0088]

实施例5

[0089]

聚酰亚胺型环氧树脂增韧剂(cpei增韧剂)的制备:将6.1份的3,3'-二氨基-4,4'-二羟基二苯砜(bas)溶解于一定量的n-甲基吡咯烷酮中,然后分批次加入7.1份的4,4'-联苯醚二酐(odpa),搅拌至完全溶解,在0℃恒温反应4小时,全程处于氮气保护下,与此同时,将76份的4,4

’‑

二氨基二苯砜(dadps)溶解于一定量的n-甲基吡咯烷酮中,然后分批次加入100份的4,4'-联苯醚二酐(odpa),搅拌至完全溶解,同样在氮气保护下于0℃恒温反应4小时,然后将上述两种溶液混合,继续搅拌4小时,然后加入90份乙酸酐和28份吡啶的混合溶液,继续反应12小时。将混合液倒入大量的无水乙醇中,抽滤得到淡黄色的絮状沉淀物,再用无水乙醇将沉淀物洗涤数次,置于真空烘箱中,在60℃条件下干燥20小时至恒重,粉碎处理所得产物即为目标产物聚酰亚胺型环氧树脂增韧剂,其分子结构中,n1为20,n2为80。

[0090]

实施例6

[0091]

聚酰亚胺型环氧树脂增韧剂(cpei增韧剂)的制备:将4.4份的3,3

’‑

二羟基-4,4

’‑

二氨基二苯甲烷(3h4adpm)溶解于一定量的n-甲基吡咯烷酮中,然后分批次加入5.4份的3,3’,4,4

’‑

四甲酸二苯甲酮二酐(btda),搅拌至完全溶解,在3℃恒温反应3小时,全程处于氮气保护下,与此同时,将70份的4,4

’‑

二氨基二苯硫醚(dadpes)溶解于一定量的n-甲基吡咯烷酮中,然后分批次加入100份的3,3’,4,4

’‑

四甲酸二苯甲酮二酐(btda),搅拌至完全溶解,同样在氮气保护下于3℃恒温反应3小时,然后将上述两种溶液混合,继续搅拌3小时,然

后加入90份乙酸酐和28份吡啶的混合溶液,继续反应20小时。将混合液倒入大量的无水乙醇中,抽滤得到淡黄色的絮状沉淀物,再用无水乙醇将沉淀物洗涤数次,置于真空烘箱中,在60℃条件下干燥18小时至恒重,粉碎处理所得产物即为目标产物,其分子结构中,n1为10,n2为80。

[0092]

实施例7

[0093]

聚酰亚胺型环氧树脂增韧剂(cpei增韧剂)的制备:将4.2份的3,3

’‑

二氨基-4,4

’‑

二羟基二苯硫醚(3a4hdpes)溶解于一定量的n-甲基吡咯烷酮中,然后分批次加入5.7份的3,3’,4,4

’‑

四甲酸二苯硫醚二酐(sdpa),搅拌至完全溶解,在5℃恒温反应3小时,全程处于氮气保护下,与此同时,将69份的4,4

’‑

二氨基二苯硫醚(dadpes)溶解于一定量的n-甲基吡咯烷酮中,然后分批次加入100份的3,3’,4,4

’‑

四甲酸二苯硫醚二酐(sdpa),搅拌至完全溶解,同样在氮气保护下于5℃恒温反应2小时,然后将上述两种溶液混合,继续搅拌3小时,然后加入90份乙酸酐和28份吡啶的混合溶液,继续反应10小时。将混合液倒入大量的无水乙醇中,抽滤得到淡黄色的絮状沉淀物,再用无水乙醇将沉淀物洗涤数次,置于真空烘箱中,在60℃条件下干燥15小时至恒重,粉碎处理所得产物即为目标产物聚酰亚胺型环氧树脂增韧剂,其分子结构中,n1为10,n2为80。

[0094]

实施例8

[0095]

聚酰亚胺型环氧树脂增韧剂(cpei增韧剂)的制备:将2.8份的3,3

’‑

二氨基-4,4

’‑

二羟基二苯醚(3a4hdpe)溶解于一定量的n-甲基吡咯烷酮中,然后分批次加入5.7份的2,2

’‑

双(3,4-二羧基苯基)六氟甲烷二酐(6fda),搅拌至完全溶解,在5℃恒温反应3小时,全程处于氮气保护下,与此同时,将49份的4,4

’‑

二氨基二苯甲酮(dabp)溶解于一定量的n-甲基吡咯烷酮中,然后分批次加入100份的2,2

’‑

双(3,4-二羧基苯基)六氟甲烷二酐(6fda),搅拌至完全溶解,同样在氮气保护下于5℃恒温反应2小时,然后将上述两种溶液混合,继续搅拌6小时,然后加入90份乙酸酐和28份吡啶的混合溶液,继续反应10小时。将混合液倒入大量的无水乙醇中,抽滤得到淡黄色的絮状沉淀物,再用无水乙醇将沉淀物洗涤数次,置于真空烘箱中,在60℃条件下干燥12小时至恒重,粉碎处理所得产物即为目标产物聚酰亚胺型环氧树脂增韧剂,其分子结构中,n1为10,n2为80。

[0096]

上述实施例中的含酚羟基的二胺单体还可以3,3'-二氨基-4,4'-二羟基二苯砜、3,3

’‑

二羟基-4,4

’‑

二氨基二苯甲烷、3,3

’‑

二氨基-4,4

’‑

二羟基二苯硫醚和3,3

’‑

二氨基-4,4

’‑

二羟基二苯醚中的任意几种混合;不含酚羟基的二胺单体还可以为4,4

’‑

二氨基二苯醚、3,4

’‑

二氨基二苯醚、4,4

’‑

二氨基二苯硫醚、4,4

’‑

二氨基二苯砜和4,4

’‑

二氨基二苯甲酮中的几种任意混合;二酐单体还可以为2,2-双[4-(3,4-二羧基苯氧基)苯基]丙二酐、4,4'-联苯醚二酐、3,3’,4,4

’‑

四甲酸二苯甲酮二酐、3,3’,4,4

’‑

四甲酸二苯硫醚二酐、2,2

’‑

双(3,4-二羧基苯基)六氟甲烷二酐中的任意几种混合。

[0097]

本发明提供的上述技术方案,在有效提高耐高温环氧树脂韧性的同时,也提高了材料的机械性能;制备过程中不需要使用任何溶剂,对环境友好。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。