1.本发明涉及声表面波技术领域,更具体地,涉及一种声表面波器件。

背景技术:

2.声表面波是在一种沿着弹性固体的表面传播、且能量集中在表面附近的弹性波,目前被发现的声表面波模式主要包括瑞利波、西沙瓦波、乐甫波、漏纵波和水平剪切波等。通过改变声表面波的传递特性,声表面波器件能实现延时、滤波、传感等多种复杂信号处理功能。声表面波谐振器和滤波器作为核心元件被广泛用于移动通讯设备中。随着第五代移动通信技术(5g)时代的到来,通信频段数目显著增加(新增40余个频段),5g通信对声表面波器件的性能提出了更高的要求和挑战,除了提高器件的品质因数,亟需更高的工作频率和更大带宽。目前,声表面波器件主要被用作3ghz以下的射频前端的滤波器和双工器,如何提高声表面波器件的工作频率和带宽是声表面波技术领域的迫切问题。

技术实现要素:

3.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的实施例提出一种高性能的声表面波器件,以激发兼具高声速、高机电耦合系数和导纳/阻抗比的声表面波模式,从而提高声表面波器件的工作频率、带宽和品质因数,满足5g通信高频、大带宽的应用需求。

4.本发明实施例的声表面波器件包括依次叠置的压电薄膜层和衬底层,以及包括设在所述压电薄膜层的远离所述衬底层一侧的叉指换能器,所述压电薄膜层为铌酸锂薄膜,所述压电薄膜层的欧拉角为(α,β,γ);所述压电薄膜层利用水平剪切型声表面波,所述压电薄膜层的欧拉角为(0

°

,90

±

10

°

,90

±

10

°

);或者,所述压电薄膜层利用高阶瑞利型声表面波,所述压电薄膜层的欧拉角为(50

±5°

,20

±5°

,0

°

)。在一些实施例中,所述压电薄膜层利用水平剪切型声表面波,所述压电薄膜层的欧拉角为(0

°

,90

°

,90

°

);或者,所述压电薄膜层利用高阶瑞利型声表面波,所述压电薄膜层的欧拉角为(50

°

,20

°

,0

°

)。

5.在一些实施例中,声表面波器件还包括能量限制层,所述能量限制层位于所述压电薄膜层和所述衬底层之间,所述能量限制层的材料声速与所述压电薄膜层的材料声速不同。

6.在一些实施例中,所述能量限制层为高声速层,所述高声速层的材料声速高于所述压电薄膜层的材料声速。

7.在一些实施例中,所述高声速层为金刚石层、金属铂层或金属钼层。

8.在一些实施例中,所述能量限制层为低声速层,所述低声速层的材料声速低于所述压电薄膜层的材料声速。

9.在一些实施例中,所述低声速层为二氧化硅层、二氧化钛层或氟氧化硅层。

10.在一些实施例中,所述压电薄膜层利用水平剪切型声表面波,所述压电薄膜层的厚度为0.4λ-0.8λ,λ为声表面波的波长;或者,所述压电薄膜层利用高阶瑞利型声表面波,

所述压电薄膜层的厚度为0.15λ-0.4λ,λ为声表面波的波长。

11.在一些实施例中,所述压电薄膜层利用水平剪切型声表面波,所述叉指换能器包括铝电极,所述铝电极的厚度为0.08

±

0.01λ或0.02

±

0.01λ,λ为声表面波的波长;或者,所述压电薄膜层利用高阶瑞利型声表面波,所述叉指换能器包括铝电极,所述铝电极的厚度为0.01

±

0.005λ,λ为声表面波的波长。

12.在一些实施例中,所述叉指换能器包括铝电极、钛电极、铬电极、铜电极、银电极中的至少一者。

附图说明

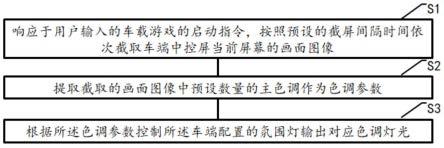

13.图1为本发明实施例提供的一种声表面波器件的三维结构示意图;

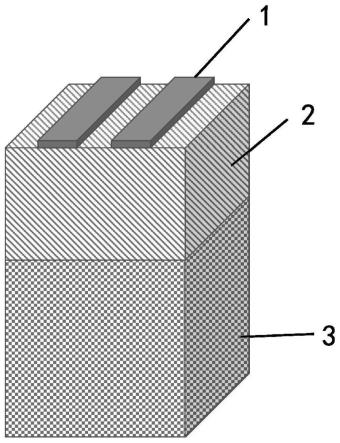

14.图2为本发明实施例提供的一种声表面波器件的横截面图;

15.图3为本发明实施例所述欧拉角(α,β,γ)的示意图。图4为铌酸锂薄膜欧拉角设置(0

°

,0

°

,0

°

)、(0

°

,20

°

,0

°

)和(0

°

,90

°

,0

°

)时,声表面波谐振器导纳随输入频率的变化曲线;

16.图5为典型的瑞利波线位移场分布图;

17.图6为高阶瑞利型声表面波线位移场分布图;

18.图7为铌酸锂薄膜欧拉角设置为(0

°

,90

°

,γ)时,水平剪切声表面波的机电耦合系数k2随旋转角γ变化曲线图;

19.图8为本发明实施例提供的另一种声表面波器件的三维结构示意图;

20.图9为本发明实施例提供的另一种声表面波器件的横截面图;

21.图10为水平剪切型声表面波和高阶瑞利型声表面波的机电耦合系数k2随铌酸锂薄膜厚度变化曲线图;

22.图11为水平剪切型声表面波和高阶瑞利型声表面波的相速度v随铌酸锂薄膜厚度变化曲线图;

23.图12为水平剪切型声表面波和高阶瑞利型声表面波的品质因子q随铌酸锂薄膜厚度变化曲线图;

24.图13为水平剪切型声表面波和高阶瑞利型声表面波的机电耦合系数k2随铝电极厚度变化曲线图;

25.图14为水平剪切型声表面波和高阶瑞利型声表面波的相速度v随铝电极厚度变化曲线图;

26.图15为水平剪切型声表面波和高阶瑞利型声表面波的品质因子q随铝电极厚度变化曲线图;

27.图16为水平剪切型声表面波在铝电极厚度为0.02λ和0.08λ时的导纳曲线对比;

28.图17为铌酸锂薄膜欧拉角设置为(α,20

°

,0

°

)时,高阶瑞利型声表面波的机电耦合系数k2随旋转角α变化曲线图;

29.图18为高阶瑞利型声表面波的导纳和品质因子q随输入频率的变化曲线图;

30.图19为高阶瑞利型声表面波在不同波长下的导纳;

31.图20为不同能量限制层材料所对应的高阶瑞利型声表面波的输入导纳随频率的变化曲线图。

32.附图标记:

33.叉指换能器1、压电薄膜层2、衬底层3、能量限制层4、

具体实施方式

34.下面详细描述本发明的实施例,实施例的示例在附图中示出。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

35.下面根据图1和图2描述本发明实施例提供的声表面波器件的基本结构。声表面波器件包括依次叠置的压电薄膜层2和衬底层3,还包括设置在压电薄膜层2的远离衬底层3一侧的叉指换能器1。压电薄膜层2具体为铌酸锂薄膜,将压电薄膜层2的欧拉角设为(α,β,γ)。

36.本发明实施例所述欧拉角采用zxz惯例(绕z轴旋转,然后绕旋转后的x轴旋转,再绕旋转后的z轴旋转),如图3所示,(α,β,γ)分别定义了从全局轴(xg、yg和zg)开始到局部(晶体)轴(xcr、ycr和zcr)结束的三个连续旋转。

37.可选地,衬底层3的材料包括硅、氧化硅-硅、绝缘体上硅、石英、蓝宝石、碳化硅中的至少一种。也就是说,衬底层3包括硅层、氧化硅-硅层、绝缘体上硅层、石英层、蓝宝石层、碳化硅层中的至少一种。例如衬底层3为碳化硅层。

38.可选地,叉指换能器1包括铝电极、钛电极、铬电极、铜电极、银电极中的至少一者。

39.可选地,声表面波器件为声表面波谐振器或者声表面波滤波器等。

40.为了验证压电薄膜层2的激励声表面波类型,将声表面波器件的结构参数设置如下:声表面波器件为声表面波谐振器,叉指换能器1的电极材料为金属铝,电极金属化比为0.5,金属电极厚度设置为0.05λ。压电薄膜层2具体为铌酸锂薄膜,其厚度设置为0.15λ。衬底层3具体为碳化硅层,其厚度设置为3λ。其中,λ为声表面波的波长。

41.如图4所示,实线为铌酸锂薄膜(压电薄膜层2)欧拉角设置为(0

°

,0

°

,0

°

)时,谐振器导纳随输入频率的变化曲线。从图4中的可以看出,当铌酸锂薄膜欧拉角为(0

°

,0

°

,0

°

)时,基于铌酸锂薄膜的异质层状结构在5.1ghz处激励出水平剪切型声表面波,以及在6.7ghz处激励出高阶瑞利型声表面波。

42.因此,本发明实施例提供的声表面波器件利用水平剪切型声表面波,或者利用高阶瑞利型声表面波。也就是说,本发明实施例提供的声表面波器件能够激励出水平剪切型声表面波或者高阶瑞利型声表面波。

43.需要说明的是,本领域的技术人员所知,瑞利型声表面波由垂直剪切分量(shear-vertical components,sv分量)和纵分量(longitudinal components,l分量)耦合而成,水平剪切分量几乎没有,典型的瑞利波线位移场分布如图5所示。而本发明提供的声表面波器件激励出的高阶瑞利型声表面波在瑞利波的基础上,具有增强的水平剪切分量(shear-horizontal components,sh分量),高阶瑞利波的线位移场分布如图6所示。也就是说,本发明中所述的“高阶瑞利型声表面波”是一种新型的声表面波,由水平剪切分量、垂直剪切分量以及纵分量共同耦合而成。高阶瑞利型声表面波声速提高,因此相同波长下对应频率增高。

44.下面将通过若干实施例对本发明作进一步的详细说明。以下说明中,实施例一和实施例三中的声表面波器件利用水平剪切型声表面波,实施例二和实施例四中的声表面波器件利用高阶瑞利型声表面波。

45.实施例一:

46.在本实施例中,声表面波器件利用水平剪切型声表面波,优选铌酸锂薄膜的欧拉角取值为:α=0

°

,β=90

±

10

°

,γ=90

±

10

°

。当铌酸锂薄膜的欧拉角设置为(0

°

,90

±

10

°

,90

±

10

°

)时,能够激励出高机电耦合系数且高品质因数的水平剪切型声表面波,提高了声表面波器件的工作频率和带宽。依据如下:

47.首先在声表面波器件的结构参数不变的情况下,取α=0

°

,γ=0

°

,观察β在0

°‑

180

°

内取值时,观察谐振器导纳随输入频率的变化曲线。如图4所示,在声表面波器件的结构参数不变的情况下,取α=0

°

,γ=0

°

,改变铌酸锂薄膜欧拉角的β值,使其取值90

°

,即将欧拉角设置为(0

°

,90

°

,0

°

),观察谐振器导纳随输入频率的变化曲线。如图4所示,铌酸锂薄膜激励出的水平剪切型声表面波被明显增强,而高阶瑞利型声表面波的能量严重泄漏,无法被激励。此外,发明人还验证了β值取0

°‑

180

°

的其他值的谐振器导纳随输入频率的变化,最终验证当β=90

±

10

°

时,铌酸锂薄膜能够激励出的高强度的水平剪切型声表面波。优选β=90

°

。

48.进一步地,在声表面波器件的结构参数不变的情况下,取α=0

°

,β=90

°

,观察水平剪切型声表面波的机电耦合系数k2随γ的变化规律。图7为铌酸锂薄膜欧拉角设置为(0

°

,90

°

,γ)时,水平剪切型声表面波的机电耦合系数k2随γ的变化曲线图,γ的取值范为0

°‑

180

°

。从图7中可以看出,当γ的取值范围为80

°‑

100

°

时,即γ=90

±

10

°

时,水平剪切型声表面波的机电耦合系数k2较大,均大于20%。当γ为90

°

时,即欧拉角为(0

°

,90

°

,90

°

)时,水平剪切型声表面波的机电耦合系数k2最大,接近21%。

49.因此,当声表面波器件利用水平剪切型声表面波时,优选铌酸锂薄膜的欧拉角取值为:α=0

°

,β=90

±

10

°

,γ=90

±

10

°

,即铌酸锂薄膜的欧拉角设置为(0

°

,90

±

10

°

,90

±

10

°

)。在该取值范围内,能够激励出具有优异的机电耦合系数的水平剪切型声表面波,进而提高声表面波器件的工作频率和带宽。

50.进一步优选地,铌酸锂薄膜的欧拉角设置为(0

°

,90

°

,90

°

)。

51.实施例二:

52.在本实施例中,声表面波器件利用高阶瑞利型声表面波,优选铌酸锂薄膜的欧拉角取值为:α=50

±5°

,β=20

±5°

,γ=0

°

。当铌酸锂薄膜的欧拉角设置为(50

±5°

,20

±5°

,0

°

)时,能够激励出高机电耦合系数且高品质因数的高阶瑞利型声表面波,提高了声表面波器件的工作频率和带宽。依据如下:

53.首先在声表面波器件的结构参数不变的情况下,取α=0

°

,γ=0

°

,观察β在0

°‑

180

°

内取值时,观察谐振器导纳随输入频率的变化曲线。如图4所示,在声表面波器件的结构参数不变的情况下,取α=0

°

,γ=0

°

,改变铌酸锂薄膜欧拉角的β值,使其取值20

°

,即将欧拉角设置为(0

°

,20

°

,0

°

),观察谐振器导纳随输入频率的变化曲线。如图4所示,铌酸锂薄膜激励出的高阶瑞利型声表面波被明显增强,而水平剪切型声表面波的能量严重泄漏,无法被激励。此外,发明人还验证了β值取15

°‑

25

°

的其他值的谐振器导纳随输入频率的变化,最终验证当β=20

±5°

时,铌酸锂薄膜能够激励出的高强度的水平剪切型声表面波。优选β=20

°

。

54.进一步地,在声表面波器件的结构参数不变的情况下,取β=20

°

,γ=0

°

,观察水平剪切型声表面波的机电耦合系数k2随α的变化规律。图17为铌酸锂薄膜欧拉角设置为(α,

20

°

,0

°

)时,高阶瑞利型声表面波的机电耦合系数k2随α的变化曲线图,α的取值范为0

°‑

180

°

。从图17中可以看出,当α的取值范围为45

°‑

55

°

时,即α=50

±5°

时,高阶瑞利型声表面波的机电耦合系数k2较大,为8%左右。当α为50

°

时,即欧拉角为(50

°

,20

°

,0

°

)时,高阶瑞利型声表面波的机电耦合系数k2最大,约为9%。

55.因此,当声表面波器件利用高阶瑞利型声表面波时,优选铌酸锂薄膜的欧拉角取值为:α=50

±5°

,β=20

±5°

,γ=0

°

,即铌酸锂薄膜的欧拉角为(50

±5°

,20

±5°

,0

°

)。在该取值范围内,能够激励出具有优异的机电耦合系数的高阶瑞利型声表面波,进而提高声表面波器件的工作频率和带宽。

56.进一步优选地,铌酸锂薄膜的欧拉角设置为(50

°

,20

°

,0

°

)。

57.实施例三:

58.如图8和图9所示,在本实施例中,声表面波器件还包括能量限制层4,能量限制层4位于压电薄膜层2与衬底层3之间,能量限制层4的材料声速与压电薄膜层2的材料声速(铌酸锂的声速)不同。由于能量限制层4的材料声速与压电薄膜层2的材料声速不同,使得声表面波在能量限制层4的作用下发生一定的反射或者透射,从而能够在一定程度上限制声表面波的能量向衬底层3泄露,更好地将能量集中于压电薄膜层2表面或衬底层3表面附近,提高声表面波的机电耦合系数,降低声表面波的能量损耗。

59.在本实施例中,能量限制层4为高声速层,高声速层的材料声速高于压电薄膜层2(铌酸锂)的材料声速。与铌酸锂相比,高声速材料的介质反抗平衡力较大,声波到达高声速层时会发生反射,被反射到压电薄膜层2,从而有效抑制了能量向衬底层3的泄露,从而提高了机电耦合系数和压电转换效率。

60.可选地,高声速层的制备材料包括金刚石、金属铂、金属钼中的至少一种。或者说,高声速层可以为金刚石层、金属铂层或金属钼层,或者还可以为包含上述材料的掺杂层。

61.在其他可替代实施例中,能量限制层4可以为低声速层,低声速层材料的声速低于压电薄膜层材料(铌酸锂)的声速。低声速层作为能量限制层,部分声波在低声速层内发生透射,而后再被衬底层3反射回来,因此声波能量被限制在衬底层3的表面,有效抑制了带内的寄生杂散,优化了器件性能。

62.可选地,低声速层的制备材料包括二氧化硅、二氧化钛和氟氧化硅中的至少一种。或者说,低声速层可以为二氧化硅层、二氧化钛层或氟氧化硅层,或者还可以为包含上述材料的掺杂层。

63.需要说明的是,此处列举的高声速层和低声速层的材料仅为部分可选材料,高声速层材料和低声速层材料还可以为上述列举材料之外的材料,本发明的保护范围不止于此,本领域的技术人员可以根据实际需要选择合适的材料制备高声速层和低声速层。

64.为了验证本实施例提供的声表面波器件的水平剪切型声表面波性能随压电薄膜层2厚度的变化趋势,将声表面波器件的具体结构参数设置如下:叉指换能器1的电极材料为金属铝,电极金属化比为0.5,金属电极厚度设置为0.01λ;压电薄膜层2(以下为铌酸锂薄膜)厚度设置为变化范围为0.1λ-λ;衬底层3具体为碳化硅层,其厚度设置为3λ;能量限制层4材料为金刚石,即能量限制层4为金刚石层,金刚石层厚度为2λ。其中波长λ为1.2um。衬底层3可以替换为硅层或者蓝宝石层。

65.经过实施例一中的验证可知,当铌酸锂薄膜欧拉角设置为(0

°

,90

°

,90

°

)时,水平

剪切型声表面波的机电耦合系数k2最大,因此选取铌酸锂薄膜欧拉角为(0

°

,90

°

,90

°

)。

66.图10中包括将铌酸锂薄膜欧拉角设置为(0

°

,90

°

,90

°

)时,水平剪切型声表面波(图中表示为水平剪切波)的机电耦合系数k2随铌酸锂薄膜厚度h的变化曲线。图11中包括将铌酸锂薄膜欧拉角设置为(0

°

,90

°

,90

°

)时,水平剪切型声表面波的声表面波相速度v随铌酸锂薄膜厚度h的变化曲线。图12中包括将铌酸锂薄膜欧拉角设置为(0

°

,90

°

,90

°

)时,水平剪切型声表面波的品质因子q随铌酸锂薄膜厚度h的变化曲线。

67.由图10可知,铌酸锂薄膜的优选厚度为0.4λ-0.8λ,此时水平剪切型声表面波的机电耦合系数k2较大,为20%左右。并且当铌酸锂薄膜厚度为0.5λ时,水平剪切型声表面波的机电耦合系数k2随最大,约为27%。如图11所示,铌酸锂薄膜厚度为0.5λ时,声表面波相速度v(简称声速)为4544m/s。由图12可知,此时水平剪切型声表面波的品质因子q值为2141。

68.因此,铌酸锂薄膜的优选厚度为0.4λ-0.8λ。更优选地,铌酸锂薄膜的厚度为0.5λ。当铌酸锂薄膜的厚度为0.5λ时,水平剪切型声表面波的机电耦合系数最优,同时还具有优异的声速和品质因子,使得声表面波器件的工作频率和带宽均得到增强。

69.为了验证本实施例提供的声表面波器件的声表面波性能随叉指换能器1的电极层厚度的变化趋势,将声表面波器件的具体结构参数设置如下:叉指换能器1为铝电极,电极金属化比为0.5,铝电极的厚度变化范围为0.01λ-0.1λ;压电薄膜层2(以下为铌酸锂薄膜)厚度设置为0.5λ,欧拉角为(0

°

,90

°

,90

°

);衬底层3具体为碳化硅层,其厚度设置为3λ;能量限制层4材料为金刚石,即能量限制层4为金刚石层,金刚石层厚度为2λ。其中波长λ为1.2um。衬底层3可以替换为硅层或者蓝宝石层。

70.图13中包括将铌酸锂薄膜欧拉角设置为(0

°

,90

°

,90

°

)时,水平剪切型声表面波的机电耦合系数k2随铝电极厚度h的变化曲线。图14中包括将铌酸锂薄膜欧拉角设置为(0

°

,90

°

,90

°

)时,水平剪切型声表面波的声表面波相速度v随铝电极厚度h的变化曲线。图15中包括将铌酸锂薄膜欧拉角设置为(0

°

,90

°

,90

°

)时,水平剪切型声表面波的品质因子q随铝电极厚度h的变化曲线。

71.由图13可知,当铝电极厚度为0.08λ时,水平剪切型声表面波的机电耦合系数k2最大,达到了31%。如图14所示,铝电极厚度为0.08λ时,声表面波相速度v(简称声速)为4121m/s。由图15可知,此时水平剪切型声表面波的品质因子q值为2554。

72.因此,在一些优选实施例中,铝电极的厚度为0.08

±

0.01λ。当铝电极的厚度为0.08

±

0.01λ时,水平剪切型声表面波具有优异的机电耦合系数,同时还具有优异的声速和品质因子。

73.进一步地,发明人还验证了水平剪切型声表面波在电极厚度为0.02λ时的导纳曲线与在电极厚度为0.08λ时的导纳曲线对比。发明人发现,虽然由图13可知,铝电极厚度为0.08λ时水平剪切型声表面波的机电耦合系数k2最大,但结合图16可以看出,铝电极厚度为0.08λ时,在谐振频率与反谐振频率之间有较大的杂散。通过降低铝电极的厚度,如铝电极厚度为0.02λ时,可以有效抑制杂散并提高谐振频率,如图14所示,声速也由4121m/s提高到4497m/s。

74.因此进一步地,在一些优选实施例中,铝电极的厚度为0.02

±

0.01λ。当铝电极的厚度为0.02

±

0.01λ时,能够有效抑制谐振频率与反谐振频率之间的杂散,并提高谐振频率,声速也得到增强。

75.综上,对于水平剪切型声表面波,其优选技术方案为:选用厚度为0.5λ,欧拉角为(0

°

,90

°

,90

°

)的铌酸锂薄膜,设置金属电极的厚度为0.02λ,高声速层金刚石的厚度为2λ,碳化硅衬底层的厚度为3λ。具体地,例如对于波长λ为1.2um时,该水平剪切型声表面波的谐振频率如图16所示为3495.6mhz,机电耦合系数如图15所示为28%,声速如图14所示为4497m/s,q值如图16所示为2184。

76.实施例四:

77.在本实施例中的声表面波器件与实施例三类似,包括位于压电薄膜层2与衬底层3之间的能量限制层4。并且在本实施例中,能量限制层4为高声速层。在其他可替代实施例中,能量限制层4可以为低声速层。高声速层和低声速层的材料可以参考实施例三中的描述,此处不作详述。

78.为了验证本实施例提供的声表面波器件的高阶瑞利型声表面波性能随压电薄膜层2厚度的变化趋势,将声表面波器件的具体结构参数设置如下:叉指换能器1的电极材料为金属铝,电极金属化比为0.5,金属电极厚度设置为0.01λ;压电薄膜层2(以下为铌酸锂薄膜)厚度设置为变化范围为0.1λ-λ;衬底层3具体为碳化硅层,其厚度设置为3λ;能量限制层4材料为金刚石,即能量限制层4为金刚石层,金刚石层厚度为2λ。其中波长λ为1.2um。衬底层3可以替换为硅层或者蓝宝石层。

79.经过实施例二中的验证可知,当铌酸锂薄膜欧拉角设置为(50

°

,20

°

,0

°

)时,高阶瑞利型声表面波的机电耦合系数k2最大,因此选取铌酸锂薄膜欧拉角为(50

°

,20

°

,0

°

)时。

80.图10中包括将铌酸锂薄膜欧拉角设置为(50

°

,20

°

,0

°

)时,高阶瑞利型声表面波(图中表示为高阶瑞利波)的机电耦合系数k2随铌酸锂薄膜厚度h的变化曲线。图11中包括将铌酸锂薄膜欧拉角设置为(50

°

,20

°

,0

°

)时,高阶瑞利型声表面波的声表面波相速度v随铌酸锂薄膜厚度h的变化曲线。图12中包括将铌酸锂薄膜欧拉角设置为(50

°

,20

°

,0

°

)时,高阶瑞利型声表面波的品质因子q随铌酸锂薄膜厚度h的变化曲线。

81.由图10可知,铌酸锂薄膜的优选厚度为0.15λ-0.4λ,此时高阶瑞利型声表面波的机电耦合系数k2较大,为10%左右。并且当铌酸锂薄膜厚度为0.2λ时,高阶瑞利型声表面波的机电耦合系数k2随最大,约为14%。如图11所示,铌酸锂薄膜厚度为0.2λ时,声表面波相速度v(简称声速)为8124m/s。由图12可知,此时高阶瑞利型声表面波的品质因子q值为2129。

82.因此,铌酸锂薄膜的优选厚度为0.15λ-0.4λ。更优选地,铌酸锂薄膜的厚度为0.2λ。当铌酸锂薄膜的厚度为0.2λ时,高阶瑞利型声表面波的机电耦合系数最优,同时还具有优异的声速和品质因子,使得声表面波器件的工作频率和带宽均得到增强。

83.为了验证本实施例提供的声表面波器件的声表面波性能随叉指换能器1的电极层厚度的变化趋势,将声表面波器件的具体结构参数设置如下:叉指换能器1为铝电极,电极金属化比为0.5,铝电极的厚度变化范围为0.01λ-0.1λ;压电薄膜层2(以下为铌酸锂薄膜)厚度设置为0.2λ,欧拉角为(50

°

,20

°

,0

°

);衬底层3具体为碳化硅层,其厚度设置为3λ;能量限制层4材料为金刚石,即能量限制层4为金刚石层,金刚石层厚度为2λ。其中波长λ为1.2um。衬底层3可以替换为硅层或者蓝宝石层。

84.图13中包括将铌酸锂薄膜欧拉角设置为(50

°

,20

°

,0

°

)时,高阶瑞利型声表面波的机电耦合系数k2随铝电极厚度h的变化曲线。图14中包括将铌酸锂薄膜欧拉角设置为(50

°

,

20

°

,0

°

)时,高阶瑞利型声表面波的声表面波相速度v随铝电极厚度h的变化曲线。图15中包括将铌酸锂薄膜欧拉角设置为(50

°

,20

°

,0

°

)时,高阶瑞利型声表面波的品质因子q随铝电极厚度h的变化曲线。

85.由图13可知,当铝电极厚度为0.01λ时,高阶瑞利型声表面波的机电耦合系数k2最大,达到了14%,即为最优方案,其导纳和品质因数随输入频率的变化曲线如图18所示。优选地,铝电极厚度为0.01

±

0.005λ。

86.图19为高阶瑞利型声表面波在不同波长λ(1.0um、1.2um、1.5um、2.0um)下的导纳随输入频率的变化曲线。由图19可知,调节波长λ可以改变谐振器的工作频率,进而能够满足n77、n78、n79等多个通信频段。

87.在其他实施例中,在压电薄膜层2和衬底层3之间的能量限制层4除了选择高声速的金刚石外,还可选择金属铂、金属钼等,另外,也可选择二氧化硅、二氧化钛或氟氧化硅的低声速材料。

88.将声表面波器件的具体结构参数设置为:波长λ为1.2um,铝电极厚度约为0.017λ,压电薄膜层2厚度为0.15λ,能量限制层4的厚度约为0.017λ,衬底层1的厚度为3λ。以上述结构为基础,图20为具有不同能量限制层4(金属铂层、二氧化硅层、金属钼层)的谐振器的导纳曲线对比,如图20所示,三种谐振器的谐振频率均在6ghz以上。此外,发明人还通过试验验证了三种谐振器的机电耦合系数均在10%左右,q值依然大于2000,继承了高阶瑞利型声表面波高频、大带宽以及高品质因数的优势。从工艺上来讲,这三种材料的能量限制层4比金刚石层更容易制备,在降低工艺难度的同时也节约了制作成本。

89.综上,本发明提供的声表面波器件具有以下有益效果:

90.(1)本发明实施例的声表面波器件能够激励出高机电耦合系数且高品质因数的水平剪切型声表面波以及高阶瑞利型声表面波,具有优异的工作频率和带宽、和品质因数,能够满足5g通信高频、大带宽的应用需求。

91.(3)本发明实施例的声表面波器件通过能量限制层的设置,能够有效抑制能量向衬底的泄露,将能量集中在压电薄膜层内,提高压电转换效率。

92.(4)本发明实施例的声表面波器件能够通过调节电极厚度有效抑制带内杂散,降低寄生影响。

93.(5)本发明实施例的声表面波器件的能量限制层除金刚石外还可选择金属铂、金属钼等高声速材料,也可选择包括二氧化硅在内的低声速材料,在降低工艺制备的难度的同时也节约了成本。

94.(6)本发明实施例的声表面波器件其衬底层的材料有多种选择,如碳化硅、硅、蓝宝石等,技术人员可根据自身的实际情况自行选择。

95.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

96.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者

隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

97.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接或彼此可通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

98.在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

99.在本发明中,术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

100.尽管已经示出和描述了上述实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域普通技术人员对上述实施例进行的变化、修改、替换和变型均在本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。