1.本发明涉及油压夹具加工技术领域,尤其涉及一种油压夹具的底板油路的加工方法。

背景技术:

2.油压夹具是加工机床上的重要部件,用于装夹待加工的工件,对于油压夹具的动力来源依靠液压夹紧,因此需要在油压夹具的底板上开设油路,使油液能够通过油路进入到底板上的每个油压夹具单体内,为其提供动力。

3.现有技术中,油压夹具的底板需要较厚的一块整板,内部油路由深孔钻加工,油路只能是直线型的圆柱状;通过深钻出多条直线型的纵横交错的直线深孔相互相交连通,形成油路,这种结构在后期需要将钻孔时留下的多余的孔洞堵住,容易造成液压油泄漏,从而导致产品夹紧力不足。

4.因此,如何改进油压夹具的底板油路结构的加工方法,使制得的油压夹具的底板油路结构兼具使用寿命长,制作成本低,油压夹具的供油稳定,夹具的夹持性能稳定的优点,成为亟需解决的技术问题。

技术实现要素:

5.本发明所要解决的技术问题是:如何改进油压夹具的底板油路结构的加工方法,使制得的油压夹具的底板油路结构兼具使用寿命长,制作成本低,油压夹具的供油稳定,夹具的夹持性能稳定的优点。

6.为了解决上述技术问题,本发明采用的技术方案为:

7.一种油压夹具的底板油路的加工方法,包括以下步骤:

8.步骤1:制备底层钢板、中层钢板和顶层钢板,分别在底层钢板、中层钢板和顶层钢板钻设油压夹具所需安装孔位;

9.步骤2:在所述底层钢板的上表面开设第一导油槽,在中层钢板的下表面开设与第一导油槽互为镜像的第二导油槽,在中层钢板的上表面开设第三导油槽,在顶层钢板的下表面开设与第三导油槽互为镜像的第四导油槽;

10.步骤3:将底层钢板、中层钢板和顶层钢板从下至上依次定位叠放并焊接为一体,使第一导油槽和第二导油槽组合形成第一油道,使第三导油槽和第四导油槽组合形成第二油道,所述第一油道和第二油道即为制得底板油路。

11.进一步,上述油压夹具的底板油路的加工方法,所述步骤3具体为:制作多个第一定位销和多个第二定位销,所述第一定位销的侧面与第一导油槽的其中一段相匹配,所述第一定位销的侧面与第二导油槽的对应段相匹配,所述第二定位销的侧面与第三导油槽其中一段相匹配,所述第二定位销的侧面与第四导油槽的对应段相匹配;将底层钢板、中层钢板和顶层钢板从下至上依次定位叠放,叠放过程中,通过第一定位销和第二定位销进行定位,叠放完毕后,第一定位销脱离底层钢板和中层钢板,第二定位销脱离中层钢板和顶层钢

板,将底层钢板、中层钢板和顶层钢板相互焊接为一体,使第一导油槽和第二导油槽组合形成第一油道,使第三导油槽和第四导油槽组合形成第二油道,所述第一油道和第二油道即为制得底板油路。

12.进一步,上述油压夹具的底板油路的加工方法,所述第一定位销和第二定位销的材质均为冰。

13.进一步,上述油压夹具的底板油路的加工方法,所述底层钢板的厚度为 10mm。

14.进一步,上述油压夹具的底板油路的加工方法,所述中层钢板的厚度为 10mm。

15.进一步,上述油压夹具的底板油路的加工方法,所述顶层钢板的厚度为 10mm。

16.进一步,上述油压夹具的底板油路的加工方法,所述第一油道的横截面积为圆柱、半圆、方形或梯形。

17.进一步,上述油压夹具的底板油路的加工方法,所述第二油道的横截面积为圆柱、半圆、方形或梯形。

18.本发明的有益效果在于:通过在底层钢板的上表面,中层钢板的上下表面以及顶层钢板的下表面分别开设导油槽,通过上下层的钢板相互扩散焊接一体成型,使各层的导油槽组合形成多层的油道,为油压夹具的油缸提供动力;通过以上方法改进,相比现有的油压夹具的底板油路的加工方法,由于开设导油槽相比钻孔,加工难度小,且对于钢板的钢材质量要求不高,可以使用普通钢材,且不需要后期对钻孔部位进行堵口,不用考虑后期因堵口部位发生漏油,由于油路加工在平面,油路可根据要求加工成弯曲的曲线,其形状可按照流量需求进行灵活设计,油道的横截面也可以根据流量需要设计成不同的形状;通过以上改进,使其兼具使用寿命长,制作成本低,油压夹具的供油稳定,夹具的夹持性能稳定的优点。

19.进一步,在上下层的钢板相互扩散焊接前,通过使用冰材质的第一定位销和第二定位销进行定位,使各导油槽对位更加准确,形成的油路内壁更加平滑。

附图说明

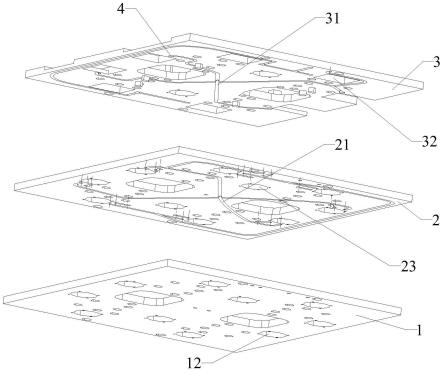

20.图1为本发明具体实施方式的一种油压夹具的底板油路结构的底层钢板、中层钢板和顶层钢板的爆炸结构图;

21.图2为本发明具体实施方式的一种油压夹具的底板油路结构的底层钢板、中层钢板和顶层钢板的爆炸结构图;

22.标号说明:

23.1、底层钢板;11、第一导油槽;12、第一通孔;2、中层钢板;21、第二导油槽;22、第三导油槽;23、第二通孔;3、顶层钢板;31、第四导油槽;32、第三通孔;4、出油端口。

具体实施方式

24.为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

25.本发明的实施例一为:

26.油压夹具的底板油路的加工方法,其特征在于,包括以下步骤:

27.步骤1:制备底层钢板、中层钢板和顶层钢板,分别在底层钢板、中层钢板和顶层钢

板钻设油压夹具所需安装孔位;

28.步骤2:在所述底层钢板的上表面开设第一导油槽,在中层钢板的下表面开设与第一导油槽互为镜像的第二导油槽,在中层钢板的上表面开设第三导油槽,在顶层钢板的下表面开设与第三导油槽互为镜像的第四导油槽;

29.步骤3:制作多个第一定位销和多个第二定位销,所述第一定位销的侧面与第一导油槽的其中一段相匹配,所述第一定位销的侧面与第二导油槽的对应段相匹配,所述第二定位销的侧面与第三导油槽其中一段相匹配,所述第二定位销的侧面与第四导油槽的对应段相匹配;将底层钢板、中层钢板和顶层钢板从下至上依次定位叠放,叠放过程中,通过第一定位销和第二定位销进行定位,叠放完毕后,第一定位销脱离底层钢板和中层钢板,第二定位销脱离中层钢板和顶层钢板,将底层钢板、中层钢板和顶层钢板相互焊接为一体,使第一导油槽和第二导油槽组合形成第一油道,使第三导油槽和第四导油槽组合形成第二油道,所述第一油道和第二油道即为制得底板油路;所述第一定位销和第二定位销的材质均为冰。具体的,可以通过设计第一定位销和第二定位销所需形状的模具,将水倒入模具,冷却结冰后脱模,作为底层钢板、中层钢板和顶层钢板对位的临时限位模具,对位完成后,不需要取出第一定位销和第二定位销,第一定位销和第二定位销会自动溶解成水。

30.以上方法中,通过在底层钢板的上表面,中层钢板的上下表面以及顶层钢板的下表面分别开设导油槽,通过上下层的钢板相互扩散焊接一体成型,使各层的导油槽组合形成多层的油道,为油压夹具的油缸提供动力;通过以上方法改进,相比现有的油压夹具的底板油路的加工方法,由于开设导油槽相比钻孔,加工难度小,且对于钢板的钢材质量要求不高,可以使用普通钢材,且不需要后期对钻孔部位进行堵口,不用考虑后期因堵口部位发生漏油,由于油路加工在平面,油路可根据要求加工成弯曲的曲线,其形状可按照流量需求进行灵活设计,油道的横截面也可以根据流量需要设计成不同的形状;通过以上改进,使其兼具使用寿命长,制作成本低,油压夹具的供油稳定,夹具的夹持性能稳定的优点。

31.在上下层的钢板相互扩散焊接前,通过使用冰材质的第一定位销和第二定位销进行定位,使各导油槽对位更加准确,形成的油路内壁更加平滑。

32.请参照图1以及图2,本发明的实施例二为:

33.一种油压夹具的底板油路结构,包括依次相互扩散焊接的一块底层钢板1、一层中层钢板2和一块顶层钢板3,所述底层钢板1的上表面开设有第一导油槽 11,位于底层钢板1上部的中层钢板2的下表面开设有与第一导油槽11互为镜像的第二导油槽21,所述中层钢板2的上表面开设有第三导油槽22,所述顶层钢板3的下表面开设有与第三导油槽22互为镜像的第四导油槽31;所述第一导油槽11和第二导油槽21组合形成第一油道;所述第三导油槽22和第四导油槽 31组合形成第二油道。所述底层钢板1设有多个用于安装油缸的第一通孔12,所述中层钢板2设有与所述第一通孔12一一对应的第二通孔23,所述顶层钢板 3设有与第二通孔23一一对应的第三通孔32,所述第一导油槽11对于每个第一通孔12处设有出油端口4,所述第二导油槽21对于每个第二通孔23处设有出油端口4,所述第三导油槽22对于每个第二通孔23处设有出油端口4,所述第四导油槽31对于每个第三通孔32处设有出油端口4。所述底层钢板1的厚度为10mm。所述中层钢板2的厚度为10mm。所述顶层钢板3的厚度为10mm。所述第一油道的横截面积为圆柱。所述第二油道的横截面积为圆柱。

34.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发

明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。