1.本发明涉及钢铁生产技术领域,尤其涉及一种多机多流铸坯生产端到端全过程追溯方法。

背景技术:

2.铸坯质量是炼钢区域的生命线,在冶炼、浇铸过程中钢水由液态转化为固态,工序繁多,每道工序环节都影响着铸坯质量;铸坯生成后的轧制工序更需与连铸工艺紧密相扣,从单根铸坯重量到轧制成材率到用户端,都有着质量联线;对内炼钢工序的环节追溯、对外轧制产品的终端使用,都标注着铸坯生产端与使用端的重要性;生产过程中对铸坯尾废的管控调整、轧制成材率都象征着钢铁企业的成本标志,靠以往的按炉进行追溯,影响企业运转效率;

3.多机多流铸坯已是钢铁行业生产必不可少配套设施,它标志着企业的产能及效率;连铸工序承接炼钢工序与轧制工序,三道工序紧密相连;铸坯生产过程中存在难以避免的质量缺陷,现有技术中,发现缺陷时追溯不精准,措施决策制定困难,铸坯轧制时无法实时调整铸坯长度余量,企业成本浪费大,因此,本发明提出一种多机多流铸坯生产端到端全过程追溯方法以解决现有技术中存在的问题。

技术实现要素:

4.针对上述问题,本发明提出一种多机多流铸坯生产端到端全过程追溯方法,该多机多流铸坯生产端到端全过程追溯方法通过对每根铸坯进行在线编号,实现全流程数据记录及查询,及时调整,实现铸坯生产管控最小单位支,提高铸坯质量可追溯性,提升企业运转效率;对单根铸坯长度及时进行轧制反馈,调整余量,杜绝成本消耗浪费,提高成本成材率。

5.为实现本发明的目的,本发明通过以下技术方案实现:一种多机多流铸坯生产端到端全过程追溯方法,包括以下步骤:

6.s1:对多机多流铸坯每次切坯时,采集切割机夹紧信号点,利用主控系统生成唯一标号;

7.s2:在连铸出坯辊道末端记录铸坯切割后到位情况,与切割机夹紧信号点形成唯一对应关联;

8.s3:利用热送辊道输送铸坯至铸机翻钢机,通过翻钢辊道进行翻钢;

9.s4:铸机翻钢机采集动作信号,每动作时则表示铸机翻转到位,以此对铸坯进行标号排序,再输送至轧制区域;

10.s5:记录铸坯运转位置情况,通过加热炉进行连轧,存储铸坯依次近炉编号;

11.s6:铸坯上加热炉时,按炉层次有序存放,主控系统生成的自动编号则有效储存,待下次轧制时筛选至主控系统则形成数据链接;

12.s7:在轧制过程中,对铸坯米单重进行调整时,追溯至铸机流次、炉号、铸坯编号,

形成有效关联数据。

13.进一步改进在于:所述s1中,利用主控系统生成唯一标号,标号自行设定,以标号后4位数表示浇次生产切割数量。

14.进一步改进在于:所述s2中,在连铸出坯辊道末端增设第一热检装置,记录铸坯切割后到位情况,采用热源检测感应原理进行记录,主控系统采集信号点,与铸坯切割夹紧信号点形成唯一对应关联。

15.进一步改进在于:所述s3中,在热送辊道处设置第二热检装置,记录铸坯到位情况,与之前的第一热检装置记录信号、铸坯切割夹紧信号点形成唯一对应关联。

16.进一步改进在于:所述s5中,实行连轧之前,通过第三热检装置记录铸坯运转位置情况,与之前的第一热检装置记录信号、第二热检装置记录信号、铸坯切割夹紧信号点形成唯一对应关联。

17.进一步改进在于:所述s5中,加热炉为步进式冷床,每槽位仅存放一只铸坯,放满支数则为铸坯编号存储数量,后续实现连铸、轧制时,不间断通过关联数据逐步生成或自动生成虚拟编号。

18.进一步改进在于:所述s6中,上加热炉处理后,轧机辊道之前,通过第四热检装置记录铸坯到位情况,与之前的第一热检装置记录信号、第二热检装置记录信号、第三热检装置记录信号、铸坯切割夹紧信号点形成唯一对应关联。

19.进一步改进在于:所述s7中,铸机高拉速情况下,拉速越高铸坯冷缩比也随之增大,米单重也随之相应变化,在轧制过程中为确保生效效率,实现工序匹配,则需对铸坯米单重进行调整。

20.进一步改进在于:所述s7中,形成有效关联数据,也有唯一性,以此对主控系统进行反馈,匹配铸坯切割长度动态调整追溯。

21.进一步改进在于:多机多流铸坯生产端到端全过程追溯编号为系统虚拟编号。

22.本发明的有益效果为:

23.1、本发明通过主控系统生成唯一标号,多次记录铸坯到位情况,能够使多机多流铸坯生产端到端全过程追溯渠道,形成全系统智能化管理,提高企业经济效益。

24.2、本发明对每一根铸坯进行编号,实时跟踪每流铸坯情况,方便第一时间调整相应参数,有利于提升企业生产成材率,降低过程消耗。

25.3、本发明能第一时间掌握铸坯米单重,对铸坯质量进行溯源查看,及时调整优化,避免长周期找因调整,实现生产动态管控、产品运行管控,匹配高效率、高拉速生产模式。

附图说明

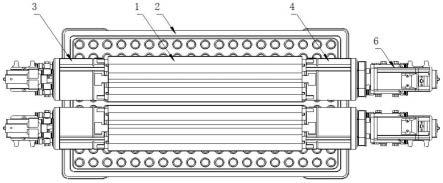

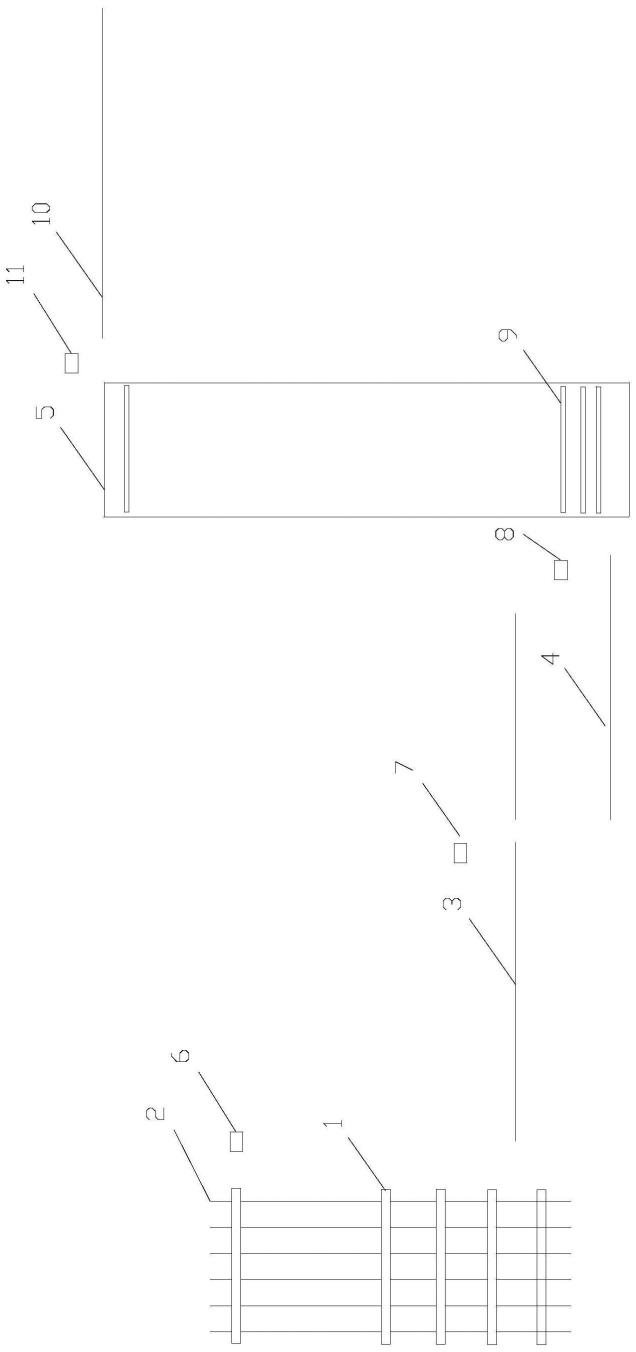

26.图1为本发明的流程图。

27.其中:1、多机多流铸坯;2、连铸出坯辊道;3、热送辊道;4、翻钢辊道;5、加热炉;6、第一热检装置;7、第二热检装置;8、第三热检装置;9、槽位;10、轧机辊道;11、第四热检装置。

具体实施方式

28.为了加深对本发明的理解,下面将结合实施例对本发明做进一步详述,本实施例

仅用于解释本发明,并不构成对本发明保护范围的限定。

29.实施例一

30.根据图1所示,本实施例提出了一种多机多流铸坯1生产端到端全过程追溯方法,包括以下步骤:

31.s1:对多机多流铸坯1每次切坯时,采集切割机夹紧信号点,利用主控系统生成唯一标号;

32.s2:在连铸出坯辊道2末端记录铸坯切割后到位情况,与切割机夹紧信号点形成唯一对应关联;

33.s3:利用热送辊道3输送铸坯至铸机翻钢机,通过翻钢辊道4进行翻钢;

34.s4:铸机翻钢机采集动作信号,每动作时则表示铸机翻转到位,以此对铸坯进行标号排序,再输送至轧制区域;

35.s5:记录铸坯运转位置情况,通过加热炉5进行连轧,存储铸坯依次近炉编号;

36.s6:铸坯上加热炉5时,按炉层次有序存放,主控系统生成的自动编号则有效储存,待下次轧制时筛选至主控系统则形成数据链接;

37.s7:在轧制过程中,对铸坯米单重进行调整时,追溯至铸机流次、炉号、铸坯编号,形成有效关联数据。

38.本发明的多机多流铸坯1生产端到端全过程追溯更适用于“四化”企业生产管理,使系统高效率运转,各环节实现数据共享查看,实现每铸坯储位状态、运转状态、轧制状态等多状态下的跟踪,减轻人员劳动强度,提高效率;更有利于提升企业生产成材率,降低过程消耗,提高企业经济效益。

39.实施例二

40.根据图1所示,本实施例提出了一种多机多流铸坯1生产端到端全过程追溯方法,包括以下步骤:

41.对多机多流铸坯1每次切坯时,采集切割机夹紧信号点,系统自动生成唯一标号,标号自行设定,标号后4位数则表示浇次生产切割数量。铸坯生产时需切割成定尺长度,通过采集铸坯切割夹紧动作信号点,进行铸坯长度数据采集。

42.在连铸出坯辊道2末端增设第一热检装置6,记录铸坯切割后到位情况,采用热源检测感应原理进行记录,主控系统采集信号点,与铸坯切割夹紧信号点形成唯一对应关联。第一热检装置6检测温度设定在300摄氏度以上,信号采集点响应时间可动态调整。

43.利用热送辊道3输送铸坯至铸机翻钢机,通过翻钢辊道4进行翻钢,在热送辊道3处设置第二热检装置7,记录铸坯到位情况,与之前的第一热检装置6记录信号、铸坯切割夹紧信号点形成唯一对应关联。铸坯翻转动作时采集翻转动作信号,对翻转动力源进行数据采集(如液压压力信号、步进翻转信号),形成切割、到位、翻转、入炉、轧制等唯一关联数据。

44.铸机翻钢机采集动作信号,每动作时则表示铸机翻转到位,以此对铸坯进行标号排序,再输送至轧制区域

45.实行连轧之前,通过第三热检装置8记录铸坯运转位置情况,与之前的第一热检装置6记录信号、第二热检装置7记录信号、铸坯切割夹紧信号点形成唯一对应关联。通过加热炉5进行连轧,先存储铸坯依次近炉编号,加热炉5为步进式冷床,每槽位9仅存放一只铸坯,放满支数则为铸坯编号存储数量,后续实现连铸、轧制时,不间断通过关联数据逐步生成或

自动生成虚拟编号,编号为唯一编号,在现有炉号后面增设铸坯号,单炉铸坯支数低于100支的编两位数,低于1000支的编三位数。

46.铸坯上加热炉5时,按炉层次有序存放,主控系统生成的自动编号则有效储存,待下次轧制时筛选至主控系统则形成数据链接,上加热炉5处理后,轧机辊道10之前,通过第四热检装置11记录铸坯到位情况,与之前的第一热检装置6记录信号、第二热检装置7记录信号、第三热检装置8记录信号、铸坯切割夹紧信号点形成唯一对应关联。

47.铸机高拉速情况下,拉速越高铸坯冷缩比也随之增大,米单重也随之相应变化,在轧制过程中确保生效效率,实现工序匹配,则需对铸坯米单重进行调整,调整时,追溯至铸机流次、炉号、铸坯编号,形成有效关联数据,且有唯一性,以此对主控系统进行反馈,匹配铸坯切割长度动态调整追溯;多机多流铸坯1生产端到端全过程追溯编号为系统虚拟编号,无需在铸坯表面进行钢印或喷涂标记。

48.本发明主要是连铸生产铸坯时通过切割时生成自动唯一编号,至轧制结束,铸坯运转位置全程有效,第一时间通过轧制情况调整铸坯长度,降低损耗,为企业生产提供多机多流铸坯1生产端到端全过程追溯支撑。

49.本发明在切坯时,通过主控系统生成唯一标号,在连铸出坯辊道2末端记录铸坯切割后到位情况,在热送辊道3处记录铸坯到位情况,实行连轧之前,记录铸坯运转位置情况,上轧机辊道10之前,记录铸坯到位情况,综上,能够使多机多流铸坯1生产端到端全过程追溯渠道,形成全系统智能化管理,提高企业经济效益;且本发明对每一根铸坯进行编号,实时跟踪每流铸坯尾废情况,实现周期内数据追溯,方便第一时间调整相应参数,系统运转效率高,各环节实现数据共享查看,实现每铸坯储位状态、运转状态、轧制状态等多状态下的跟踪,更有利于提升企业生产成材率,降低过程消耗,提高企业经济效益都有着极其重要的积极效果;同时,本发明追溯至铸机流次、炉号、铸坯编号,能第一时间掌握铸坯米单重,对铸坯质量进行溯源查看,及时调整优化,避免长周期找因调整,实现生产动态管控、产品运行管控,匹配高效率、高拉速生产模式,更利于自动化、智能化、数据化、信息化企业生产管理。

50.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。