1.本发明涉及制革技术领域,特别是指一种基于无铬鞣的缩醛胺复鞣剂及高鲜艳度皮革的制备方法。

背景技术:

2.目前,市场上90%以上的皮革均为铬鞣革,铬鞣革具有较好的物理力学性能与感官性能,但是铬鞣皮革存在cr(iii)浸出风险和cr(iii)氧化为cr(vi)的风险。因此,目前众多研究机构和制革厂都在研究无铬鞣制,无铬鞣制又可分为有机鞣和无铬多金属鞣,其中,有机鞣是目前研究最多的无铬鞣制方法,有机鞣不使用金属鞣剂,具有极好的生态环保性能,但是有机鞣剂多为阴离子性,皮胶原纤维也呈阴离子性,而传统的皮革染料也为阴离子性,离子竞争的存在使得有机鞣成革对染料的吸附、结合能力较弱。分析皮革染料的结构可发现,皮革染料为阴离子性的具有芳环结构的合成染料,因此若要促进有机鞣革对合成染料的吸附与结合,一是引入更多的非金属阳离子中心,二便是引入更多的芳环结构材料,从而起到促进吸收的作用。

技术实现要素:

3.本发明提供一种基于无铬鞣的缩醛胺复鞣剂及高鲜艳度皮革的制备方法,以解决有机鞣成革对染料的吸附、结合能力较弱的问题。

4.本发明采用如下技术方案:

5.一种基于无铬鞣的缩醛胺复鞣剂的制备方法,包括如下步骤:

6.步骤1,取100份乙醛酸、120份乙二醇加入500份苯中,缓慢提升温度至60-80℃,搅拌均匀后在30分钟内逐滴加入5-10份对甲基苯磺酸,而后恒温继续反应3-5h,缓慢降低至室温,旋转蒸发除去溶剂和催化剂,得到活化乙醛酸前驱体,取100份活化乙醛酸前驱体溶于300份亚硫酰氯中,加入3份n,n-二甲基甲酰胺,在35-50℃下反应2-4h,旋转蒸发除去多余的亚硫酰氯和n,n-二甲基甲酰胺,即可得到活化乙醛酸;

7.步骤2,取100份苯六酸、650-800份季戊四胺混合均匀,在氮气保护下,缓慢的将温度提升至60-90℃,在1h内逐滴加入5-20份浓硫酸,而后继续保温1-5h,缓慢的将温度降低至室温,而后在旋转蒸发除去多余的季戊四胺,加入220-300份活化乙醛酸,混合均匀后缓慢将温度提升至70-100℃,在1h内逐滴加入8-30份浓硫酸,而后继续保温3-8h,缓慢的将温度降低至40-50℃,加入500-650份水,用硫酸调节ph值至7.0-7.5,恒温1-3h,最后冷却至室温,制得基于无铬鞣的缩醛胺复鞣剂。

8.一种基于无铬鞣的缩醛胺复鞣剂应用于高鲜艳度皮革的制备方法,至少包括中和工序、复鞣工序;

9.中和工序:以白湿革的重量计,控制转鼓温度为35-40℃,加入2-4%中和单宁,0.8-1.2%甲酸钠,转动20分钟,加入0-0.5%小苏打、0.5-1.5%碳酸氢钠,转动60分钟,加入1-3%多芳环的缩醛胺复鞣剂,转动40分钟,排水,加入200%水,漂洗;

10.复鞣工序:以白湿革的重量计,控制转鼓温度为30-35℃,加入75-150%的水,加入1-3%多芳环的缩醛胺复鞣剂、1-3%羊毛脂加脂剂、2-4%耐酸型丙烯酸树脂复鞣剂,转动30-60分钟,然后加入2-4%基于多芳环的缩醛胺复鞣剂,2-4%合成鞣剂,2-4%蛋白填料,转动60-120钟,补100-150%的水,分三次加入1.2-1.8%的甲酸,分别转动10、10和20分钟,加入3-6%多芳环的缩醛胺复鞣剂,1-2%阳离子油,转动20分钟,加入5-10%有机鞣剂,转动120-180分钟,然后加入2%甲酸钠,转动20分钟,加入2%小苏打,转动60分钟,加入2%碳酸氢铵,转动60分钟,排水。

11.由上述对本发明的描述可知,和现有技术相比,本发明具有如下优点:

12.1.苯六酸分子上拥有六个羧基,理论上最多可以与六个季戊四胺形成一级的超支化结构,由于存在空间位阻,因此一个苯六酸分子可以同时接枝3~4个季戊四胺分子。仅一级的超支化已经具有较大的分子结构,但是多氨基、羧基的结构与皮胶原仅有氢键缔合,与皮胶原纤维的反应活性较弱。因此还可通过活化氨基引入更多的活性点位。氨基与酰卤可以在常温下发生加成-消除反应,因此酰卤是一种较为理想活化官能团,通过乙二醇保护的羰基则可在后续使用过程中,在酸性条件下水解出来,并与皮胶原纤维结合,从而将缩醛胺复鞣剂固定在皮胶原纤维上,缩醛胺复鞣剂具有多个氨基,可提供活性阳离子中心促进吸附染料分子,同时芳环结构也可与染料形成π-π相互作用,进一步促进染料分子的结合能力。

13.2.本技术的基于无铬鞣的缩醛胺复鞣剂具有较为合适的粒径与分散性能,粒径800-1200nm,粒径分布系数0.200-0.450,同时兼具较好的正电性,zeta电位≥20mv。

14.3.本技术的基于无铬鞣的缩醛胺复鞣剂可以很好的促进皮胶原纤维对染料的吸附与结合,与未使用缩醛胺复鞣剂相比,染色后皮革的lab值中l值、a值、b值均有较明显提升,δe可在2~3。

15.4.本技术的基于无铬鞣的缩醛胺复鞣剂可以很好的促进皮胶原纤维对后续复鞣、填充、染色材料的吸附与结合,坯革收缩温度≥75℃,撕裂力≥50n,崩裂高度≥7mm,崩破强度≥100n,气味≤3级。

具体实施方式

16.实施例1:

17.一种基于无铬鞣的缩醛胺复鞣剂的制备方法,包括如下步骤:

18.步骤1,取100份乙醛酸、120份乙二醇加入500份苯中,缓慢提升温度至60℃,搅拌均匀后在30分钟内逐滴加入10份对甲基苯磺酸,而后恒温继续反应5h,缓慢降低至室温,旋转蒸发除去溶剂和催化剂,得到活化乙醛酸前驱体。取100份活化乙醛酸前驱体溶于300份亚硫酰氯中,加入3份n,n-二甲基甲酰胺,在50℃下反应2h,旋转蒸发除去多余的亚硫酰氯和n,n-二甲基甲酰胺,即可得到活化乙醛酸。

19.步骤2,取100份苯六酸、800份季戊四胺混合均匀,在氮气保护下,缓慢的将温度提升至85℃,在1h内逐滴加入18份浓硫酸,而后继续保温2h,缓慢的将温度降低至室温,而后在旋转蒸发除去多余的季戊四胺,加入260份活化乙醛酸,混合均匀后缓慢将温度提升至80℃,在1h内逐滴加入24份浓硫酸,而后继续保温4h,缓慢的将温度降低至40℃,加入600份水,用硫酸调节ph值至7.5,恒温2h,最后冷却至室温,制得基于无铬鞣的缩醛胺复鞣剂。

20.实施例2:

21.一种基于无铬鞣的缩醛胺复鞣剂的制备方法,包括如下步骤:

22.步骤1,取100份乙醛酸、120份乙二醇酸加入500份苯中,缓慢提升温度至70℃,搅拌均匀后在30分钟内逐滴加入8份对甲基苯磺酸,而后恒温继续反应4h,缓慢降低至室温,旋转蒸发除去溶剂和催化剂,得到活化乙醛酸前驱体。取100份活化乙醛酸前驱体溶于300份亚硫酰氯中,加入3份n,n-二甲基甲酰胺,在40℃下反应3h,旋转蒸发除去多余的亚硫酰氯和n,n-二甲基甲酰胺,即可得到活化乙醛酸。

23.步骤2,取100份苯六酸、720份季戊四胺混合均匀,在氮气保护下,缓慢的将温度提升至75℃,在1h内逐滴加入12份浓硫酸,而后继续保温3h,缓慢的将温度降低至室温,而后在旋转蒸发除去多余的季戊四胺,加入300份活化乙醛酸,混合均匀后缓慢将温度提升至90℃,在1h内逐滴加入8份浓硫酸,而后继续保温6h,缓慢的将温度降低至45℃,加入500份水,用硫酸调节ph值至7.2,恒温3h,最后冷却至室温,制得基于无铬鞣的缩醛胺复鞣剂。

24.实施例3:

25.一种基于无铬鞣的缩醛胺复鞣剂的制备方法,包括如下步骤:

26.步骤1:活化乙醛酸的制备:取100份乙醛酸、120份乙二醇加入500份苯中,缓慢提升温度至80℃,搅拌均匀后在30分钟内逐滴加入6份对甲基苯磺酸,而后恒温继续反应3h,缓慢降低至室温,旋转蒸发除去溶剂和催化剂,得到活化乙醛酸前驱体。取100份活化乙醛酸前驱体溶于300份亚硫酰氯中,加入3份n,n-二甲基甲酰胺,在35℃下反应4h,旋转蒸发除去多余的亚硫酰氯和n,n-二甲基甲酰胺,即可得到活化乙醛酸。

27.步骤2:取100份苯六酸、650份季戊四胺混合均匀,在氮气保护下,缓慢的将温度提升至65℃,在1h内逐滴加入6份浓硫酸,而后继续保温4h,缓慢的将温度降低至室温,而后在旋转蒸发除去多余的季戊四胺,加入220份活化乙醛酸,混合均匀后缓慢将温度提升至60℃,在1h内逐滴加入16份浓硫酸,而后继续保温8h,缓慢的将温度降低至50℃,加入650份水,用硫酸调节ph值至7.0,恒温1h,最后冷却至室温,制得基于无铬鞣的缩醛胺复鞣剂。

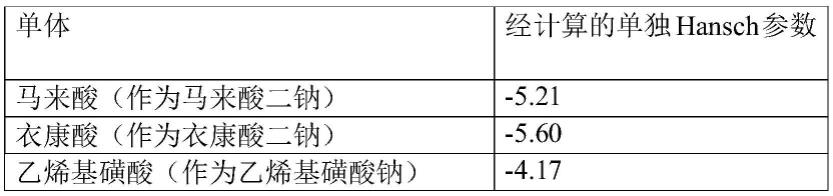

28.将实施例1、实施例2、实施例3得到的基于无铬鞣的缩醛胺复鞣剂进行实验检测,得到的实验数据如下表1所示:

29.表1

[0030][0031]

实施例4:

[0032]

一种基于无铬鞣的缩醛胺复鞣剂应用于高鲜艳度皮革的制备方法,包括中和工序、复鞣工序、填充工序、加脂工序和套色工序;

[0033]

中和工序:以白湿革的重量计,控制转鼓温度为36℃,加入3%中和单宁(a,意大利优尼特科),1%甲酸钠,转动20分钟,加入0.2%小苏打、1.3%碳酸氢钠,转动60分钟,加入2%多芳环的缩醛胺复鞣剂,转动40分钟,排水,加入200%水,漂洗。

[0034]

复鞣工序:以白湿革的重量计,控制转鼓温度为32℃,加入100%的水,加入2%多

芳环的缩醛胺复鞣剂、2%羊毛脂加脂剂(zln,比索化工)、2%耐酸型丙烯酸树脂复鞣剂(1084,朗盛化工),转动60分钟,然后加入4%基于多芳环的缩醛胺复鞣剂,4%合成鞣剂(fo,巴斯夫),2%蛋白填料(fb,四川德赛尔),转动90钟,补100%的水,分三次加入1.5%的甲酸,分别转动10、10和20分钟,加入4%多芳环的缩醛胺复鞣剂,2%阳离子油(gs,斯塔尔),转动20分钟,加入10%有机鞣剂(f90,斯塔尔),转动120分钟,然后加入2%甲酸钠,转动20分钟,加入2%小苏打,转动60分钟,加入2%碳酸氢铵,转动60分钟,排水。

[0035]

填充工序:以白湿革的重量计,控制转鼓温度为32℃,加入70%的水,加入4%两性丙烯酸(d-37,上海凯丰),6%的阴离子丙烯酸(tp340,智奇贸易),2%的加脂剂(94s,司马化工)转20分钟;然后加入3%的双氰胺树脂(lh,黎宁科技),3%的三聚氰胺树脂(dx,浙江宏麟皮化),6%的栲胶(ato,金丰皮化),2%的分散单宁(t-m,巴斯夫化工),2%的加脂剂(94s,司马化工),转60分钟;然后加入6%的栲胶(ato,金丰皮化),3%的合成鞣剂(rl,德瑞化工),3%的加脂剂(zln,比索化工),4%的染料(酸性橙ii,天津海蓝化工),转120分钟。

[0036]

加脂工序:以白湿革的重量计,控制转鼓温度为55℃,加入150%的水,加入3%合成加脂剂(505,科凯化工),3%羊毛脂(zln,比索化工),3%卵磷脂(lc,意大利优尼特科),转动60分钟,3%牛蹄油(ope,意大利优尼特科),3%硫酸化油(ob,汤普勒化工),3%有机硅防水油(s33,浙江宏麟皮化)转动180分钟,最后加入分4次加入2.5%的甲酸,分别转动10、10、10、30分钟,排水。

[0037]

套色工序:以白湿革的重量计,控制转鼓温度为32℃,加入50%的水,加入2%的染料(酸性橙ii,天津海蓝化工),转动30分钟,加入0.5%的甲酸,转动30分钟;加入2%的染料(酸性橙ii,天津海蓝化工),转动30分钟,加入0.2%的甲酸,0.3%的铝单宁(bn,巴斯夫),转动30分钟,排水,即可得到坯革。

[0038]

本实施例采用实施例1制得的基于无铬鞣的缩醛胺复鞣剂。

[0039]

实施例5:

[0040]

本实施例的基于无铬鞣的缩醛胺复鞣剂应用于高鲜艳度皮革的制备方法与实施例4基本相同,不同地方在于,本实施例采用实施例2制得的无铬鞣的缩醛胺复鞣剂。

[0041]

实施例6,:

[0042]

本实施例的基于无铬鞣的缩醛胺复鞣剂应用于高鲜艳度皮革的制备方法与实施例4基本相同,不同地方在于,本实施例采用实施例3制得的无铬鞣的缩醛胺复鞣剂。

[0043]

对比例:

[0044]

本实施例的基于无铬鞣的缩醛胺复鞣剂应用于高鲜艳度皮革的制备方法与实施例4基本相同,不同地方在于,本实施例不加无铬鞣的缩醛胺复鞣剂。

[0045]

将对比例、实施例4、实施例5、实施例6制得的皮革进行实验检测,得到的实验数据如下表2所示:

[0046]

表2

[0047][0048]

上述仅为本发明的具体实施方式,但本发明的设计构思并不局限于此,凡利用此构思对本发明进行非实质性的改动,均应属于侵犯本发明保护范围的行为。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。