1.本发明涉及晶圆制造的技术领域,尤其是涉及一种晶圆片的剥离方法及激光分片方法。

背景技术:

2.目前,生产晶圆片的方法普遍采用的是金刚石线锯切片工艺。虽然能够获得高产量的晶圆片,但对于碳化硅等昂贵材料,每根金刚石线造成材料的切口损失厚度超过180μm,并且严重损耗金刚石线。此外,金刚石线锯过程中产生的机械振动和应力会造成晶圆片表面出现大量的划痕和裂纹等机械损伤,需要进一步去除总厚度约150μm的表面层来消除线切割工艺造成的影响。因此,生产一片厚度约350μm的碳化硅晶圆片,需要消耗掉约330μm厚的碳化硅材料。

3.在碳化硅晶锭切片工序中,激光切片技术是一种新型的生产碳化硅晶圆片的方法,有望替代传统的金刚石线锯切片工艺。在干燥环境下,通过激光切片技术将脉冲激光聚焦在平行于基面的切割面上,局部瞬态高温产生高密度位错,形成一层很薄的(<50μm)混有非晶硅、非晶碳和非晶碳化硅的改质层。在改质层中,材料的分子结合被破坏,材料的连接减弱,随后将其一分为二剥离,以便进行下一步研磨操作。

4.公开号为cn113972160a的中国专利公开了一种固体材料的激光分片方法,利用激光在固体材料内部形成剥离面;将固体材料通过热塑性胶水粘结到固体衬底表面;将固体材料沿剥离面分离,获得预定厚度的薄层晶片。上述方法通过将热塑性胶水预先加热至玻璃态转化温度,然后在加热状态下将其涂覆于固体衬底表面,再通过自然冷却借助热膨胀系数差异产生的应力裂片,以获得薄层晶片。这种热固性胶水辅助剥离的方式首先需要借助专业工具进行胶水涂覆,且涂覆均匀性受设备精度或工人技术水平影响大,此外若借助外力冷却虽然可以加快裂片效率,但是难以保证热胀冷缩而产生的应力分布的均匀度,此外在胶水加热转化为玻璃态过程中很难保证胶层厚度的均匀性,且加热和冷却过程需要严格控制升温和降温速率,剥离效率较低,因此这种热固性胶水辅助剥离的方式不适合大规模工业化应用。

5.授权公告号为cn109570783b的中国专利公开了一种激光加工晶圆的方法及装置,将第一激光光束进行整形后在晶圆内部预设区域形成片状爆点;移动放置晶圆的工作台并将片状爆点均匀覆盖在晶圆预设平面上形成整平面爆点;在所述预设平面对应高度上,由第二激光光束沿晶圆侧表面对经整平面爆点后所生成的剥离区域进行切割;沿剥离区域对整个晶圆两端施加切向拉力,用以将晶圆进行分离。上述方法一般是利用吸盘吸取晶圆表面进行拉伸剥离。对于激光加工过程中存在的改质层错位问题,由于这种机械拉伸剥离的方式所需的拉伸力远大于真空产生的力,因此吸盘与晶圆表面的结合力较小,又由于真空吸盘拉伸剥离晶圆是从晶圆层边缘向层内部进行的,而窄的剥离面积又限制了剥离操作的快速推进,进而很难将晶圆顺利剥离,且剥离时晶圆受力不均匀,吸附力不足以将晶圆顺利剥离。

6.公开号为cn111106032a的中国专利公开了一种晶片生成装置,将对于晶锭具有透过性的波长的激光光线的聚光点,定位在距离晶锭的上表面相当于要生成的晶片的厚度的深度,而对晶锭照射激光光线,形成剥离层;然后通过晶片剥离单元,将晶片从晶锭剥离。上述方法通过吸附片吸附晶锭上表面,并将整个晶锭置于液体环境中,施加超声作用进而降低剥离层的强度,然后再通过气缸控制吸附片上升,将晶片分离。在施加超声作用时,如果剥离层内部裂纹不够均匀平整,则超声时间则需要延长,缺少能够评估剥离强度已经低于吸盘吸附力的标准,另外对于超声未能将剥离层强度降低到吸盘吸附力以下的情况很难进行剥离,而且在液体环境中施加超声作用会增加装置的复杂程度,并有液体泄漏风险。

7.综上所述,现有的碳化硅晶圆剥离通常采用热固性胶水辅助剥离、机械拉伸剥离、超声辅助机械剥离的方法,三者分别通过热胀冷缩产生的应力、真空吸力和拉力、超声辅助降低剥离层强度促进晶圆上薄层晶片的剥离,但这三种方法存在剥离效率低、剥离力不够、装置复杂等问题,不适合大规模工业化应用,有待改进。

技术实现要素:

8.针对现有技术存在的不足,本发明的第一个目的在于提供一种晶圆片的剥离方法,其通过结合热融性粘结片辅助进行先加压再拉伸剥离的方式,解决了现有剥离方法存在的剥离效率低、剥离力不够、装置复杂的问题,达到了提高剥离效率、适合大规模工业化应用的目的,并能得到晶圆级的表面无损伤层和应力残余的晶圆片。

9.本发明的第二个目的在于提供一种晶圆片的激光分片方法,达到了连续自动生产多个晶圆片的目的。

10.为实现上述第一个目的,本发明提供了如下技术方案:一种晶圆片的剥离方法,所述方法包括以下步骤,上料,按照热融性粘结片、晶圆和热融性粘结片的安装方位,完成所述晶圆和这对热融性粘结片在一对温控夹具之间的安装;夹持,直线驱动模组通过恒压调节机构正向移动至少一个温控夹具,直至这对温控夹具沿轴向施压并夹持所述晶圆和这对热融性粘结片;固定,这对温控夹具依次加热、保温保压和冷却所述热融性粘结片,所述晶圆粘结固定于所述热融性粘结片表面;剥离,直线驱动模组通过恒压调节机构反向移动至少一个温控夹具,直至所述晶圆的改质层分离,剥离结束后经后处理,得到晶圆片和剩余晶圆。

11.在本发明的晶圆中,所述“晶圆”的含义是指制作半导体电路所用的固体材料;非限定的例如可为经过激光改质加工的晶圆和晶锭、或者临时键合的晶圆,其材质为半绝缘型或导电型碳化硅晶圆,其尺寸为4英寸、6英寸、8英寸或其他标准尺寸。

12.进一步地,在所述上料步骤中,所述热融性粘结片由石蜡、或者由吸附有石蜡的吸附性材料组成,控制热融性粘结片中石蜡含量为5~100mg/cm2。所述上料步骤的优选实现方式如下,预先将一对温控夹具按照竖直方向布置,再将4英寸热融性粘结片、4英寸晶圆和4英寸热融性粘结片依次叠放于下方的温控夹具上,完成所述晶圆和这对热融性粘结片在这对温控夹具之间的安装;其中,热融性粘结片由石蜡、或者由吸附有石蜡的吸附性材料组成,并控制4英寸热融性粘结片中石蜡量约为0.4~7.9g,优选石蜡含量为35mg/cm2,也可选

用其他规格的热融性粘结片,如6英寸和8英寸等,与晶圆尺寸相对应即可。

13.在本发明的热融性粘结片中,所述“石蜡”的含义是指从石油、页岩油或其他沥青矿物油的某些馏出物中提取出来的一种烃类混合物;非限定的例如可为人造石蜡、全精炼石蜡、半精炼石蜡或粗石蜡,优选地可为微晶石蜡、聚乙烯蜡、氯化石蜡等;所述“吸附性材料”的含义是指对特定离子或分子有选择性亲和作用,是两者之间发生暂时或永久性结合,进而发挥各种功效的高分子材料;非限定的例如可为吸附树脂、活性炭纤维等。

14.进一步地,在所述夹持步骤中,控制温控夹具对晶圆施加的压力为10~1000n。所述夹持步骤的优选实现方式如下,下移上方的温控夹具,直至这对温控夹具沿轴向施压并夹持所述晶圆和这对热融性粘结片,控制温控夹具对晶圆施加的压力为60~100n,更优选为80n。

15.进一步地,在所述固定步骤中,温控夹具先升温0.5~10.0min,直至温控夹具温度达到热融性粘结片的融化温度以上,再保温保压0.5~10.0min,然后降温0.5~10.0min,直至温控夹具温度达到热融性粘结片的固化温度以下。所述固定步骤的优选实现方式如下,在夹持保压状态下,温控夹具先升温1.0~2.0min,直至温控夹具温度达到75~85℃,更优选为80

±

2℃,再保温保压1.0~1.5min,然后降温1.0~2.0min,直至温控夹具温度达到20~40℃。

16.进一步地,在所述剥离步骤中,控制热融性粘结片和晶圆之间的粘结强度为0.2~19.0mpa。所述剥离步骤的优选实现方式如下,先上移上方的温控夹具,控制热融性粘结片和晶圆之间的粘结强度为0.2~4.0mpa,直至所述晶圆的改质层分离,再加热这对温控夹具至70~75℃,取下晶圆片和剩余晶圆,由于石蜡可溶于酒精,晶圆片架装满后晶圆片后,放入超声波清洗机内,用酒精超声即可得到洁净的晶圆片,然后进入下一道工序进行加工。

17.进一步地,所述方法采用剥离装置完成所述上料、夹持、固定和剥离步骤;所述剥离装置包括工作台、所述直线驱动模组、所述恒压调节机构、这对温控夹具、以及控制模块,所述直线驱动模组的输出端设置有若干个、并与所述恒压调节机构一一对应设置,其中一个温控夹具设置于所述恒压调节机构的输出端,另一个温控夹具设置于所述恒压调节机构的输出端或工作台上,所述控制模块电连接于所述直线驱动模组、恒压调节机构和温控夹具。其中,对于两个输出端的直线驱动模组,其用于驱使这对温控夹具相互靠近或远离运动。

18.更进一步地,所述直线驱动模组包括设置于所述工作台上的驱动电机、可自转的安装于所述工作台上的至少两个丝杠副、设置于这些丝杠副的转动端和驱动电机的输出轴之间的传动副、以及设置于这些丝杠副的运动端之间的若干个安装架,所述驱动电机电连接于所述控制模块,所述恒压调节机构设置于所述安装架上。

19.在本发明的直线驱动模组中,所述“丝杠副”的含义是指可将旋转运动变为直线运动、由传动丝杠与传动螺母组合成的螺旋传动部件;非限定的例如可为滚珠丝杠副、双向丝杠副、往复丝杠副等;所述“传动副”的含义是指由至少两个构件直接接触而组成的可动连接结构;非限定的例如可为齿轮传动副、蜗轮蜗杆传动副、带传动副和链传动副中的一种或几种的组合结构。

20.最进一步地,所述直线驱动模组包括设置于所述工作台上的驱动电机、可自转的

安装于所述工作台上的一对传动丝杆、螺纹连接于所述传动丝杆上的传动螺母、同轴设置于所述传动丝杆上的传动轮、套设于这些传动轮上的传动带、以及设置于这些传动螺母上的安装架,所述驱动电机电连接于所述控制模块,且所述驱动电机的输出轴与其中一个传动轮同轴连接,所述恒压调节机构设置于所述安装架上。

21.更进一步地,所述恒压调节机构包括设置于所述直线驱动模组输出端的压力检测模块和直线轴承、以及滑移穿设于所述直线轴承上的抵接杆,所述压力检测模块电连接于所述控制模块,所述抵接杆的一端抵触于所述压力检测模块的检测端、另一端与其中一个温控夹具连接。

22.最进一步地,所述抵接杆上套设有弹簧,所述弹簧的两端分别设置于所述直线轴承和温控夹具上。

23.在本发明的恒压调节机构中,所述“压力检测模块”的含义是指由压力敏感元件和信号处理单元组成的压力传感器;非限定的例如可为表压传感器、差压传感器和绝压传感器,优选地可为压阻式压力传感器、陶瓷压力传感器、扩散硅压力传感器、蓝宝石压力传感器、压电式压力传感器等;所述“弹簧”的含义是指能感受温度并转换成可用输出信号的传感器;非限定的例如可为等节距或不等节距、等直径或变径、圆形或非圆形等的压缩弹簧或拉伸弹簧。

24.更进一步地,所述温控夹具上设置有加热介质通道、冷却介质通道、温度检测模块、控制所述加热介质通道启闭的第一开关、以及控制所述冷却介质通道启闭的第二开关;所述加热介质通道包括沿远离所述温控夹具夹持面的方向布置且顺次连接的第一进口区段、第一连接区段和第一出口区段,所述第一进口区段和第一出口区段在轴向上的正投影呈等间隔布置的涡状线型;所述冷却介质通道包括沿远离所述温控夹具夹持面的方向布置且顺次连接的第二进口区段、第二连接区段和第二出口区段,所述第二进口区段和第二出口区段在轴向上的正投影呈等间隔布置的涡状线型;所述温度检测模块、第一开关和第二开关电连接于所述控制模块。

25.最进一步地,在所述温控夹具中,所述加热介质通道的加热介质为热水、热油、热风和半导体加热元件中一种或几种的组合介质,所述冷却介质通道的冷却介质为冷水、冷风和半导体冷却元件中一种或几种的组合介质,所述第一开关和第二开关各自独立的选自电磁阀或电子开关。

26.最进一步地,所述剥离装置还包括翅片式散热器和风扇安装机组,所述翅片式散热器连通于所述冷却介质通道,所述风扇安装机组以使其出风口能够朝向所述翅片式散热器和温控夹具的安装方位安装在所述直线驱动模组输出端。

27.或者,所述温控夹具上设置有气液介质通道、温度检测模块、以及分别设置于所述气液介质通道两端并带有控制阀的四通管道和三通管道;所述气液介质通道包括沿远离所述温控夹具夹持面的方向布置且顺次连接的第三进口区段、第三连接区段和第三出口区段,所述第三进口区段和第三出口区段在轴向上的正投影呈等间隔布置的涡状线型;所述温度检测模块和这些控制阀电连接于所述控制模块。

28.最进一步地,在所述温控夹具中,所述气液介质通道的加热介质为热水、热油或热风,所述气液介质通道的排空介质为压缩空气,所述气液介质通道的冷却介质为冷水或冷风;所述四通管道的三个进口分别与带有加热介质、排空介质和冷却介质的容器连通、出口

与气液介质通道连通,且所述四通管道的三个进口和交叉口上分别设置有所述控制阀;所述三通管道的两个出口分别与带有加热介质和冷却介质的容器连通、进口与气液介质通道连通,且所述三通管道的两个进口和交叉口上分别设置有所述控制阀。

29.在本发明的温控夹具中,所述“温度检测模块”的含义是指能感受温度并转换成可用输出信号的温度传感器;非限定的例如可为接触时温度传感器,优选地可为pt100温度传感器,且pt100温度传感器通过导热硅脂与温控夹具内部相接触;所述“电磁阀”的含义是指用电磁控制的工业设备,是用来控制流体的自动化基础元件,属于执行器,并不限于液压、气动;非限定的例如可为分步直动式电磁阀、先导式电磁阀等;所述“电子开关”的含义是指利用电子电路以及电力电子器件实现电路通断的运行单元,至少包括一个可控的电子驱动器件;非限定的例如可为继电器、无线开关等;所述“控制阀”的含义是指由阀体组合件和执行机构组合件组成的阀门;非限定的例如可为电动、气动或手动控制的闸阀、截止阀、球阀、蝶阀、止回阀、调节阀、三通阀、四通阀等。

30.更进一步地,所述控制模块为单片机、微处理器、控制面板或主控芯片。

31.为实现上述第二目的,本发明提供了如下技术方案:一种晶圆片的激光分片方法,所述方法包括,利用激光在晶圆内部形成改质层的激光过程;采用根据上述剥离方法剥离带有改质层的晶圆的剥离过程,得到晶圆片和剩余晶圆;依次通过研磨、激光和剥离处理剩余晶圆的过程,循环多次,得到多个晶圆片。

32.进一步地,所述方法的具体实现方式为,第1次激光,将激光光束聚焦到晶圆内部距离表面为预定分离厚度的位置上,通过扫描形成剥离用的内部改质层;第1次剥离,将带有改质层的晶圆依次经过上料、夹持、固定和剥离处理,得到晶圆片和剩余晶圆;其中,剥离步骤只需加热热融性粘结片、以取下晶圆片和剩余晶圆,无需去除温控夹具夹持面上的热融性粘结片;第n-1次研磨,将第n-1次剥离得到的剩余晶圆经过研磨处理,得到去除表面改质层的剩余晶圆;其中,n≥2;第n次激光,将激光光束聚焦到第n-1次研磨得到剩余晶圆内部距离表面为预定分离厚度的位置上,通过扫描形成剥离用的内部改质层;第n次剥离,将第n次激光得到剩余晶圆放入带有热融性粘结片的温控夹具之间,再依次经过夹持、固定和剥离处理,得到晶圆片和剩余晶圆。

33.综上所述,本发明的有益技术效果为:1.在本发明的剥离方法中,预先准备好已经精准控制石蜡含量的热融性粘结片,并将热融性粘结片、晶圆和热融性粘结片叠放在这对剥离夹具之间,再控制温控夹具加热至热融性粘结片熔化并与晶圆粘结固定,无需类似热塑性胶水的涂覆操作,操作更加便捷高效,然后通过夹持施压的方式,迫使热融性粘结片、晶圆和热融性粘结片保持紧密接触状态,熔化的石蜡可在优选的施压范围以及恒压控制下,沿着晶圆端面均匀延展,以使石蜡能

均匀扩散至整个晶圆端面且不会溢出至晶圆侧面,以完成晶圆和温控夹具之间的快速连接,直接避免了真空吸盘受力不均匀、吸附力不足而导致剥离效率低下等的情况,但若是将石蜡含量和施压范围调节至本发明的数值范围之外,将存在剥离效率低和裂片的风险;2.本发明的剥离方法在温控夹具加热完成冷却的过程中,无需自然冷却,可直接通过冷却介质通道驱使温控夹具快速冷却至室温范围内,当前工艺降至40℃以下即可进行剥离,整个冷却过程2min内即可实现,无需类似热塑性胶水自然冷却以避免裂片的操作模式,也无需控制加热、冷却速率,操作更加便捷高效,同时,因为通过恒压调节机构、控制模块和直线驱动模组直接控制温控夹具移动和施压,在冷却过程中发生热胀冷缩时,压力低于或者高于设定压力,直线驱动模组会自动调节避免产生应力;3.本发明的剥离方法在剥离过程中,由于热融性粘结片已经在压力作用下将晶圆和温控夹具均匀粘结,且两者间的粘结强度远大于真空吸盘等的理论吸力(0.1mpa),此外直接通过直线驱动模组控制温控夹具定点移动,即可完成剥离,相比于热塑性胶水和吸盘剥离方案仅适用剥离力较小的晶圆,而超声辅助吸盘剥离则增加了系统的复杂程度,本发明的方法操作过程简便、剥离力大且装置简单,剥离完成后只需再次加热到石蜡融化温度后晶圆和夹具之间粘结力下降,直接取下更换下一片或适当补蜡即可,而超声辅助剥离中如果剥离完成后更换下一片时则需要考虑液体的排出、清理等问题;4.本发明的激光分片方法通过对晶圆进行激光-剥离-研磨-激光-剥离的循环过程,在初次上料时安装热融性粘结片后,后续过程只需要对剩余晶圆进行转移和加工即可,适合大规模工业化应用,达到了连续自动生产多个晶圆片的目的。

附图说明

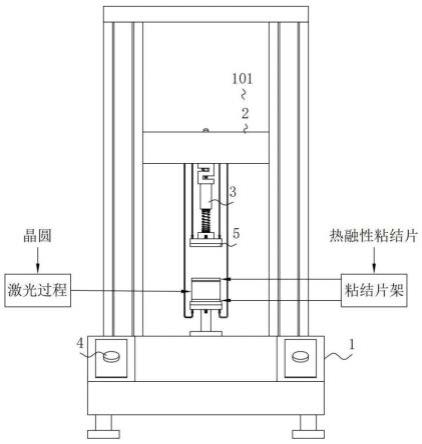

34.图1是本发明实施例1提供的激光分片方法的晶圆激光和剥离过程的流程图;图2是实现本发明实施例1剥离过程的剥离装置在夹持和固定步骤下的结构示意图;图3是本发明实施例1提供的激光分片方法的剩余晶圆剥离、研磨和激光循环过程的流程图;图4是实现本发明实施例2剥离方法的剥离装置的立体结构示意图;图5是实现本发明实施例2剥离方法的工作台、直线驱动模组和恒压调节机构之间的连接关系示意图;图6是实现本发明实施例3剥离方法的温控夹具和恒压调节机构之间的连接关系示意图;图7是实现本发明实施例3剥离方法的温控夹具、加热介质通道和冷却介质通道之间的连接关系示意图;图8是实现本发明实施例4剥离方法的剥离装置的立体结构示意图;图9是实现本发明实施例5剥离方法的温控夹具和气液介质通道之间的连接关系示意图。

35.图中,101、剥离装置;1、工作台;2、直线驱动模组;21、驱动电机;22、传动丝杆;23、传动螺母;24、传动轮;25、传动带;26、安装架;3、恒压调节机构;31、压力检测模块;32、直线轴承;33、抵接杆;34、弹簧;4、控制模块;5、温控夹具;51、加热介质通道;511、第一进口区

段;512、第一连接区段;513、第一出口区段;52、冷却介质通道;521、第二进口区段;522、第二连接区段;523、第二出口区段;53、温度检测模块;54、第一开关;55、第二开关;56、气液介质通道;561、第三进口区段;562、第三连接区段;563、第三出口区段;57、四通管道;58、三通管道;6、翅片式散热器;7、风扇安装机组。

具体实施方式

36.为了使本发明实现的技术手段、创作特征、达成目的与作用更加清楚及易于了解,下面结合附图和具体实施方式对本发明作进一步阐述。

实施例

37.实施例1:参照图1~3,本发明公开了一种晶圆片的激光分片方法,其包括,利用激光在晶圆内部形成改质层的激光过程;采用下述剥离方法剥离带有改质层的晶圆的剥离过程,得到晶圆片和剩余晶圆;依次通过研磨、激光和剥离处理剩余晶圆的过程,循环多次,得到多个晶圆片。

38.对应的,激光分片方法的具体实现方式为,第1次激光,将激光光束聚焦到晶圆内部距离表面为预定分离厚度的位置上,通过扫描形成剥离用的内部改质层;第1次剥离,将带有改质层的晶圆依次经过上料、夹持、固定和剥离处理,得到晶圆片和剩余晶圆;其中,剥离步骤只需加热热融性粘结片、以取下晶圆片和剩余晶圆,无需去除温控夹具5夹持面上的热融性粘结片;第n-1次研磨,将第n-1次剥离得到的剩余晶圆经过研磨处理,得到去除表面改质层的剩余晶圆;其中,n≥2;第n次激光,将激光光束聚焦到第n-1次研磨得到剩余晶圆内部距离表面为预定分离厚度的位置上,通过扫描形成剥离用的内部改质层;第n次剥离,将第n次激光得到剩余晶圆放入带有热融性粘结片的温控夹具5之间,再依次经过夹持、固定和剥离处理,得到晶圆片和剩余晶圆;将上述步骤循环n次,即可得到多个晶圆片。

39.此外,本发明还公开的一种晶圆片的剥离方法,包括以下步骤,上料,按照热融性粘结片、晶圆和热融性粘结片的安装方位,完成晶圆和这对热融性粘结片在一对温控夹具5之间的安装;其中,热融性粘结片由石蜡、或者由吸附有石蜡的吸附性材料组成,控制热融性粘结片中石蜡含量为5~100mg/cm2;夹持,直线驱动模组2通过恒压调节机构3正向移动至少一个温控夹具5,直至这对温控夹具5沿轴向施压并夹持晶圆和这对热融性粘结片,控制温控夹具5对晶圆施加的压力为10~1000n;固定,这对温控夹具5依次加热、保温保压和冷却热融性粘结片,晶圆粘结固定于热融性粘结片表面;具体的,温控夹具5先升温0.5~10.0min,直至温控夹具5温度达到热融性粘结片的融化温度以上,再保温保压0.5~10.0min,然后降温0.5~10.0min,直至温控夹具5温度达到热融性粘结片的固化温度以下;剥离,直线驱动模组2通过恒压调节机构3反向移动至少一个温控夹具5,控制热融

性粘结片和晶圆之间的粘结强度为0.2~19.0mpa,直至晶圆的改质层分离,剥离结束后经后处理,得到晶圆片和剩余晶圆。

40.本发明优选采用带有这对温控夹具5的剥离装置101完成上料、夹持、固定和剥离步骤。剥离装置101包括工作台1、设置于工作台1上的直线驱动模组2、设置于直线驱动模组2输出端的恒压调节机构3、以及控制模块4。这对温控夹具5分别设置于恒压调节机构3的输出端和工作台1上,控制模块4电连接于直线驱动模组2、恒压调节机构3和温控夹具5。

41.对应的,本发明的剥离方法优选包括以下步骤,上料,预先将这对温控夹具5按照竖直方向布置,再将热融性粘结片(4英寸石蜡片)、晶圆(4英寸半绝缘型sic晶圆)和热融性粘结片(4英寸石蜡片)依次叠放于下方的温控夹具5上,完成晶圆和这对热融性粘结片在这对温控夹具5之间的安装;其中,热融性粘结片由石蜡组成,并控制4英寸热融性粘结片中石蜡量为6.12g;夹持,下移上方的温控夹具5,直至这对温控夹具5沿轴向施压并夹持晶圆和这对热融性粘结片,控制温控夹具5对晶圆施加的压力为80n;固定,在夹持保压状态下,温控夹具5先升温5min,直至温控夹具5温度达到80℃,再保温保压1min,然后降温3min,直至温控夹具5温度达到40℃;剥离,先上移上方的温控夹具5,控制热融性粘结片和晶圆之间的粘结强度为19mpa,直至晶圆的改质层分离,再加热这对温控夹具5至75℃,取下晶圆片和剩余晶圆,由于石蜡可溶于酒精,晶圆片架装满后晶圆片后,放入超声波清洗机内,用酒精超声即可得到洁净的晶圆片,然后进入下一道工序进行加工。

42.实施例2:参照图4和图5,为本发明公开的一种晶圆片的剥离方法,与实施例1的不同之处在于,直线驱动模组2包括设置于工作台1上的驱动电机21、可自转的安装于工作台1上的一对传动丝杆22、螺纹连接于传动丝杆22上的传动螺母23、同轴设置于传动丝杆22上的传动轮24、套设于这些传动轮24上的传动带25、以及设置于这些传动螺母23上的安装架26。驱动电机21的输出轴与其中一个传动轮24同轴连接,恒压调节机构3设置于安装架26上。

43.恒压调节机构3包括设置于安装架26上的压力检测模块31和直线轴承32、滑移穿设于直线轴承32上的抵接杆33、以及套设于抵接杆33上的弹簧34。抵接杆33的一端抵触于压力检测模块31的检测端、另一端与其中一个温控夹具5连接,弹簧34的两端分别设置于直线轴承32和温控夹具5上。

44.控制模块4为单片机,压力检测模块31为压力传感器,控制模块4的信号输入端电连接于压力检测模块31、信号输出端电连接于驱动电机21。在施压夹持时,压力检测模块31通过与抵接杆33相接触,以便在线监测夹持压力,在冷却过程中发生热胀冷缩时,压力低于或者高于设定压力,控制模块4接收压力检测模块31发送的检测信号,并控制直线驱动模组2动作以自动调节避免产生应力。

45.实施例3:参照图6和图7,为本发明公开的一种晶圆片的剥离方法,与实施例1的不同之处在于,温控夹具5上设置有加热介质通道51、冷却介质通道52、温度检测模块53、控制加热介质通道51启闭的第一开关54、以及控制冷却介质通道52启闭的第二开关55。

46.其中,加热介质通道51的加热介质为热水,冷却介质通道52的冷却介质为冷水。加热介质通道51包括沿远离温控夹具5夹持面的方向布置且顺次连接的第一进口区段511、第

一连接区段512和第一出口区段513,第一进口区段511和第一出口区段513在轴向上的正投影呈等间隔布置的涡状线型。冷却介质通道52包括沿远离温控夹具5夹持面的方向布置且顺次连接的第二进口区段521、第二连接区段522和第二出口区段523,第二进口区段521和第二出口区段523在轴向上的正投影呈等间隔布置的涡状线型。

47.控制模块4为单片机,温度检测模块53为pt100温度传感器,第一开关54和第二开关55各自独立的选自电磁阀。控制模块4的信号输入端电连接于温度检测模块53、信号输出端电连接于第一开关54和第二开关55。在温控夹具5加热/冷却过程中,pt100温度传感器通过在线监测温控夹具5内部的温度,在温度超过/低于设定温度时,控制模块4接收温度检测模块53发送的检测信号,并控制第一开关54和第二开关55动作以自动调节水流量,实现温度的快捷控制。

48.实施例4:参照图8,为本发明公开的一种晶圆片的剥离方法,与实施例3的不同之处在于,温控夹具5上设置有加热介质通道51、冷却介质通道52、温度检测模块53、控制加热介质通道51启闭的第一开关54、以及控制冷却介质通道52启闭的第二开关55。

49.其中,加热介质通道51的加热介质为半导体加热元件,冷却介质通道52的冷却介质为冷风,剥离装置101还包括翅片式散热器6和风扇安装机组7,翅片式散热器6连通于冷却介质通道52,风扇安装机组7以使其出风口能够朝向翅片式散热器6和温控夹具5的安装方位安装在直线驱动模组2输出端,以便加快温控夹具5冷却。

50.控制模块4为单片机,温度检测模块53为pt100温度传感器,第一开关54选自继电器,第二开关55选自电磁阀。控制模块4的信号输入端电连接于温度检测模块53、信号输出端电连接于第一开关54和第二开关55。在温控夹具5加热/冷却过程中,pt100温度传感器通过在线监测温控夹具5内部的温度,在温度超过/低于设定温度时,控制模块4接收温度检测模块53发送的检测信号,并控制第一开关54和第二开关55动作,以实现温度的快捷控制。

51.实施例5:参照图9,为本发明公开的一种晶圆片的剥离方法,与实施例3的不同之处在于,温控夹具5上设置有气液介质通道56、温度检测模块53(图中未示出)、以及分别设置于气液介质通道56两端并带有控制阀(图中未示出)的四通管道57和三通管道58。

52.其中,气液介质通道56的加热介质为热水,气液介质通道56的排空介质为压缩空气,气液介质通道56的冷却介质为冷水。气液介质通道56包括沿远离温控夹具5夹持面的方向布置且顺次连接的第三进口区段561、第三连接区段562和第三出口区段563,第三进口区段561和第三出口区段563在轴向上的正投影呈等间隔布置的涡状线型。

53.四通管道57的三个进口分别与带有加热介质、排空介质和冷却介质的容器连通、出口与气液介质通道56连通,且四通管道57的三个进口分别设置有调节阀、交叉口上分别设置有四通阀。三通管道58的两个出口分别与带有加热介质和冷却介质的容器连通、进口与气液介质通道56连通,且三通管道58的两个进口分别设置有调节阀、交叉口上分别设置有三通阀。

54.控制模块4为单片机,温度检测模块53为pt100温度传感器,控制阀选自上述带电气控制的调节阀、四通阀和三通阀。控制模块4的信号输入端电连接于温度检测模块53、信号输出端电连接于这些控制阀。在温控夹具5加热/冷却过程中,pt100温度传感器通过在线监测温控夹具5内部的温度,在温度超过/低于设定温度时,控制模块4接收温度检测模块53发送的检测信号,并控制这些控制阀动作,以在压缩空气排空气液介质通道56内的热水/冷

水后,再通入热水/冷水,以实现温度的快捷控制。

55.实施例6:为本发明公开的一种晶圆片的剥离方法,与实施例1的不同之处在于,包括以下步骤,上料,预先将这对温控夹具5按照竖直方向布置,再将热融性粘结片(4英寸石蜡片)、晶圆(4英寸半绝缘型sic晶圆)和热融性粘结片(4英寸石蜡片)依次叠放于下方的温控夹具5上,完成晶圆和这对热融性粘结片在这对温控夹具5之间的安装;其中,热融性粘结片由石蜡组成,并控制4英寸热融性粘结片中石蜡量为7.85g;夹持,下移上方的温控夹具5,直至这对温控夹具5沿轴向施压并夹持晶圆和这对热融性粘结片,控制温控夹具5对晶圆施加的压力为10n;固定,在夹持保压状态下,温控夹具5先升温10min,直至温控夹具5温度达到78℃,再保温保压0.5min,然后降温10min,直至温控夹具5温度达到20℃;剥离,先上移上方的温控夹具5,控制热融性粘结片和晶圆之间的粘结强度为11.4mpa,直至晶圆的改质层分离,再加热这对温控夹具5至72℃,取下晶圆片和剩余晶圆,由于石蜡可溶于酒精,晶圆片架装满后晶圆片后,放入超声波清洗机内,用酒精超声即可得到洁净的晶圆片,然后进入下一道工序进行加工。

56.实施例7:为本发明公开的一种晶圆片的剥离方法,与实施例1的不同之处在于,包括以下步骤,上料,预先将这对温控夹具5按照竖直方向布置,再将热融性粘结片(4英寸石蜡片)、晶圆(4英寸半绝缘型sic晶圆)和热融性粘结片(4英寸石蜡片)依次叠放于下方的温控夹具5上,完成晶圆和这对热融性粘结片在这对温控夹具5之间的安装;其中,热融性粘结片由石蜡组成,并控制4英寸热融性粘结片中石蜡量为2.75g;夹持,下移上方的温控夹具5,直至这对温控夹具5沿轴向施压并夹持晶圆和这对热融性粘结片,控制温控夹具5对晶圆施加的压力为490n;固定,在夹持保压状态下,温控夹具5先升温7min,直至温控夹具5温度达到85℃,再保温保压9min,然后降温8min,直至温控夹具5温度达到30℃;剥离,先上移上方的温控夹具5,控制热融性粘结片和晶圆之间的粘结强度为9.1mpa,直至晶圆的改质层分离,再加热这对温控夹具5至73℃,取下晶圆片和剩余晶圆,由于石蜡可溶于酒精,晶圆片架装满后晶圆片后,放入超声波清洗机内,用酒精超声即可得到洁净的晶圆片,然后进入下一道工序进行加工。

57.实施例8:为本发明公开的一种晶圆片的剥离方法,与实施例1的不同之处在于,包括以下步骤,上料,预先将这对温控夹具5按照竖直方向布置,再将热融性粘结片(4英寸石蜡片)、晶圆(4英寸半绝缘型sic晶圆)和热融性粘结片(4英寸石蜡片)依次叠放于下方的温控夹具5上,完成晶圆和这对热融性粘结片在这对温控夹具5之间的安装;其中,热融性粘结片由石蜡组成,并控制4英寸热融性粘结片中石蜡量为4.16g;夹持,下移上方的温控夹具5,直至这对温控夹具5沿轴向施压并夹持晶圆和这对热融性粘结片,控制温控夹具5对晶圆施加的压力为280n;固定,在夹持保压状态下,温控夹具5先升温4min,直至温控夹具5温度达到82℃,再保温保压7min,然后降温3.5min,直至温控夹具5温度达到25℃;

剥离,先上移上方的温控夹具5,控制热融性粘结片和晶圆之间的粘结强度为14.3mpa,直至晶圆的改质层分离,再加热这对温控夹具5至71℃,取下晶圆片和剩余晶圆,由于石蜡可溶于酒精,晶圆片架装满后晶圆片后,放入超声波清洗机内,用酒精超声即可得到洁净的晶圆片,然后进入下一道工序进行加工。

58.实施例9:为本发明公开的一种晶圆片的剥离方法,与实施例1的不同之处在于,包括以下步骤,上料,预先将这对温控夹具5按照竖直方向布置,再将热融性粘结片(4英寸石蜡片)、晶圆(4英寸半绝缘型sic晶圆)和热融性粘结片(4英寸石蜡片)依次叠放于下方的温控夹具5上,完成晶圆和这对热融性粘结片在这对温控夹具5之间的安装;其中,热融性粘结片由石蜡组成,并控制4英寸热融性粘结片中石蜡量为2.28g;夹持,下移上方的温控夹具5,直至这对温控夹具5沿轴向施压并夹持晶圆和这对热融性粘结片,控制温控夹具5对晶圆施加的压力为600n;固定,在夹持保压状态下,温控夹具5先升温6min,直至温控夹具5温度达到75℃,再保温保压3min,然后降温5min,直至温控夹具5温度达到35℃;剥离,先上移上方的温控夹具5,控制热融性粘结片和晶圆之间的粘结强度为12mpa,直至晶圆的改质层分离,再加热这对温控夹具5至73℃,取下晶圆片和剩余晶圆,由于石蜡可溶于酒精,晶圆片架装满后晶圆片后,放入超声波清洗机内,用酒精超声即可得到洁净的晶圆片,然后进入下一道工序进行加工。

59.实施例10:为本发明公开的一种晶圆片的剥离方法,与实施例1的不同之处在于,包括以下步骤,上料,预先将这对温控夹具5按照竖直方向布置,再将热融性粘结片(4英寸石蜡片)、晶圆(4英寸半绝缘型sic晶圆)和热融性粘结片(4英寸石蜡片)依次叠放于下方的温控夹具5上,完成晶圆和这对热融性粘结片在这对温控夹具5之间的安装;其中,热融性粘结片由石蜡组成,并控制4英寸热融性粘结片中石蜡量为0.39g;夹持,下移上方的温控夹具5,直至这对温控夹具5沿轴向施压并夹持晶圆和这对热融性粘结片,控制温控夹具5对晶圆施加的压力为1000n;固定,在夹持保压状态下,温控夹具5先升温0.5min,直至温控夹具5温度达到83℃,再保温保压10min,然后降温0.5min,直至温控夹具5温度达到40℃;剥离,先上移上方的温控夹具5,控制热融性粘结片和晶圆之间的粘结强度为0.2mpa,直至晶圆的改质层分离,再加热这对温控夹具5至72℃,取下晶圆片和剩余晶圆,由于石蜡可溶于酒精,晶圆片架装满后晶圆片后,放入超声波清洗机内,用酒精超声即可得到洁净的晶圆片,然后进入下一道工序进行加工。

60.实施例11:为本发明公开的一种晶圆片的剥离方法,与实施例1的不同之处在于,包括以下步骤,上料,预先将这对温控夹具5按照竖直方向布置,再将热融性粘结片(4英寸石蜡片)、晶圆(4英寸半绝缘型sic晶圆)和热融性粘结片(4英寸石蜡片)依次叠放于下方的温控夹具5上,完成晶圆和这对热融性粘结片在这对温控夹具5之间的安装;其中,热融性粘结片由石蜡组成,并控制4英寸热融性粘结片中石蜡量为1.1g;夹持,下移上方的温控夹具5,直至这对温控夹具5沿轴向施压并夹持晶圆和这对

热融性粘结片,控制温控夹具5对晶圆施加的压力为830n;固定,在夹持保压状态下,温控夹具5先升温2min,直至温控夹具5温度达到78℃,再保温保压5min,然后降温1min,直至温控夹具5温度达到40℃;剥离,先上移上方的温控夹具5,控制热融性粘结片和晶圆之间的粘结强度为4mpa,直至晶圆的改质层分离,再加热这对温控夹具5至72℃,取下晶圆片和剩余晶圆,由于石蜡可溶于酒精,晶圆片架装满后晶圆片后,放入超声波清洗机内,用酒精超声即可得到洁净的晶圆片,然后进入下一道工序进行加工。

61.对比例对比例1:为本发明公开的一种晶圆片的剥离方法,与实施例1的不同之处在于,在上料步骤中,使用热塑性胶水代替热融性粘结片进行固定。

62.对比例2:为本发明公开的一种晶圆片的剥离方法,与实施例1的不同之处在于,在上料步骤中,使用真空吸盘代替热融性粘结片进行固定。

63.对比例3:为本发明公开的一种晶圆片的剥离方法,与实施例1的不同之处在于,在上料步骤中,控制热融性粘结片中石蜡含量为3mg/cm2。

64.对比例4:为本发明公开的一种晶圆片的剥离方法,与实施例1的不同之处在于,在夹持步骤中,控制温控夹具5对晶圆施加的压力为5n。

65.对比例5:为本发明公开的一种晶圆片的剥离方法,与实施例1的不同之处在于,在夹持步骤中,不使用恒压调节机构,即不对夹持和剥离步骤进行恒压控制。

66.对比例6:为本发明公开的一种晶圆片的剥离方法,与实施例1的不同之处在于,在固定步骤中,使用自然冷却对热融性粘结片进行降温。

67.对比例7:为本发明公开的一种晶圆片的剥离方法,与实施例1的不同之处在于,在剥离步骤中,不使用直线驱动模组,即仅依靠热胀冷缩产生的应力进行剥离。

68.性能检测试验将实施例1和对比例1~7经过剥离制得的晶圆片分别进行剥离时间、剥离力检测,检测结果如表1所示。

69.表1

剥离方法剥离时间/min剥离力/n剥离结果实施例161744剥离完全,得到晶圆级的表面无损伤层和应力残余的晶圆片对比例161936剥离有裂纹对比例22492吸盘拉脱未分离对比例36825未剥离完全对比例461236未剥离完全对比例561817剥离有裂纹对比例6671602剥离对比例7

‑‑

完全未剥离

从表1可以看出,不使用直线驱动模组仅靠热胀冷缩或者使用真空吸盘剥离,剥离所需的力小于剥离层强度时,不足以成功剥离晶片,自然冷却虽然剥离力比强制冷却剥离力小,但是在偶然误差范围内,且自然冷却耗时为实施例1中强制冷却的11倍,对于大规模应用来说效率太低,而不使用恒压调节结构固定,则导致了晶片剥离时可能产生裂纹,严重影响良率。

70.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。