一种具有p-gan场板的gan器件及制作方法

技术领域

1.本发明涉及gan器件领域,特别涉及一种具有p-gan场板的gan器件及制作方法。

背景技术:

2.请参考图1,传统的gan器件存在动态阈值电压这一严重问题。gan器件在经历高漏极电压时,空穴从栅极p-gan层发射到栅极金属电极中,导致栅极p-gan层中的正电荷减少;器件再次打开后,栅极p-gan层中减少的正电荷无法立即恢复,需要更大的栅极电压才可以开启gan器件,阈值电压出现正向漂移。常见的解决方法是在介质层表面增加金属场板,利用金属场板平衡电场分布,减小栅极处p-i-n结耐压,从而抑制阈值电压漂移现象。

3.传统的gan器件的金属场板形成于gan器件的介质层的表面,金属场板不能直接接触势垒层,带来的弊端就是金属场板的夹断电压较大,即金属场板-金属场板下方的介质层-algan/gan异质结组成的mis-hemt的阈值电压较大,一般在几十到几百伏不等。在金属场板夹断前,所述栅极和漏极间的电压v

dg

仍然需要所述栅极处p-i-n结承担,所述栅极p-gan层仍会有一定程度的耗尽,导致空穴从栅极p-gan层发射到栅极金属电极中,动态阈值电压的问题仍然存在。

技术实现要素:

4.本发明为了克服的gan器件面临着动态阈值电压这一技术问题,提供一种具有p-gan场板的gan器件及制作方法。

5.为实现上述目的,本发明提供一种具有p-gan场板的gan器件,包括:

6.衬底,位于所述衬底表面的gan层,位于所述gan层表面的势垒层,所述gan层和势垒层之间具有二维电子气层;

7.位于所述势垒层表面的栅极p-gan层、p-gan场板、源极和漏极,位于所述栅极p-gan层表面的栅极金属电极,位于所述p-gan场板表面的p-gan场板金属电极,所述栅极p-gan层和所述栅极p-gan层表面的栅极金属电极构成栅极;

8.所述p-gan场板位于所述栅极和所述漏极之间,所述栅极位于所述源极和所述p-gan场板之间,所述栅极和所述p-gan场板下方沟道无二维电子气层,所述p-gan场板垂直于沟道方向为间断分布。

9.可选的,当所述p-gan场板垂直于沟道方向间断分布时,相邻两p-gan场板间的间隔为1nm~10um。

10.可选的,通过调节所述势垒层的厚度或所述栅极p-gan层、p-gan场板的掺杂浓度使得所述p-gan场板下方沟道无二维电子气层。

11.可选的,还包括:位于所述栅极金属电极、p-gan场板金属电极、源极、漏极表面和所述势垒层表面的介质层,位于所述栅极与所述漏极之间且位于所述介质层表面的金属场板。

12.本发明提供一种具有p-gan场板的gan器件的制作方法,包括:

13.提供衬底,在所述衬底表面形成gan层,在所述gan层表面形成势垒层,所述gan层和所述势垒层之间具有二维电子气层;

14.在所述势垒层表面形成栅极p-gan层、p-gan场板、源极和所述漏极,在所述栅极p-gan层表面形成栅极金属电极,所述p-gan场板表面形成p-gan场板金属电极,所述栅极p-gan层和所述栅极p-gan层表面的栅极金属电极构成栅极;

15.所述p-gan场板形成于所述栅极和所述漏极之间,所述栅极形成于所述源极和所述p-gan场板之间,所述栅极和所述p-gan场板下方沟道无二维电子气层,所述p-gan场板垂直于沟道方向为间断分布。

16.可选的,所述p-gan场板与所述栅极p-gan层采用同种工艺同时形成。

17.可选的,形成所述p-gan场板与所述栅极p-gan层的具体工艺包括:在所述势垒层表面形成p-gan材料层,在所述p-gan材料层表面形成光刻胶层,对所述光刻胶层进行曝光显影,利用曝光后的光刻胶层为掩膜对p-gan材料层进行刻蚀,形成p-gan场板与栅极p-gan层,其中所述p-gan场板垂直于沟道方向为间断分布,所述栅极p-gan层垂直于沟道方向为连续分布。

18.可选的,所述栅极金属电极、p-gan场板金属电极采用相同工艺同时形成或者采用不同金属分别制备。

19.可选的,所述源极、漏极采用相同工艺同时形成。

20.可选的,还包括:在所述栅极金属电极、p-gan场板金属电极、源极、漏极表面和所述势垒层表面形成介质层,在所述栅极与所述漏极之间且位于所述介质层表面形成金属场板。

21.综上所述,本发明的优点及有益效果为:

22.本发明在所述势垒层表面直接形成所述p-gan场板,由于所述p-gan场板直接接触所述势垒层,其夹断电压小于传统技术中金属场板的夹断电压,当gan器件经历高漏极电压时,所述p-gan场板迅速夹断,所述栅极与所述漏极的电压差几乎全部降落在所述p-gan场板与所述漏极之间,由于所述p-gan场板的屏蔽,所述栅极处的p-i-n结承压很小,所述栅极p-gan层中几乎没有耗尽区展宽,避免空穴从所述栅极p-gan层发射到所述栅极金属电极中,所述p-gan场板相比于传统金属场板能够有效抑制栅极处的p-i-n结电场集中,从而克服了动态阈值电压漂移问题。

23.在本发明中,由于所述p-gan场板下方沟道无二维电子气层,为了使得gan器件能正常工作,所述p-gan场板垂直于沟道方向为间断分布,间断的位置具有二维电子气层,使得源极和漏极之间的电流正常导通,从而保证gan器件能正常工作。

24.进一步,所述p-gan场板与漏极间的c

ds

为可变电容,当所述源极和漏极间的电压v

ds

>0时,所述栅极处的p-i-n结反偏,所述漏极下方沟道内的二维电子气被耗尽,同时,所述p-gan场板内的耗尽区向所述p-gan场板上表面扩展;当所述源极和所述漏极间的电压v

ds

较大时,所述p-gan场板内的耗尽区几乎被全部耗尽,所述源极和所述漏极间的电容c

ds

的上极板从所述p-gan场板与所述势垒层的接触面向上扩展为所述p-gan场板上表面,所述源极和漏极间的电容c

ds

极板间的距离变大,距离大小为所述p-gan场板厚度与耗尽区宽度之和,所述p-gan场板使得gan器件经历高漏极电压时所述源极和所述漏极间的电容c

ds

更小,从而提升gan器件工作频率,缩小系统体积及提高系统功率密度,提升变换器效率。

附图说明

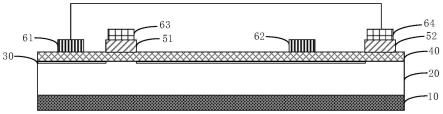

25.图1所示为传统的gan器件的剖面结构示意图;

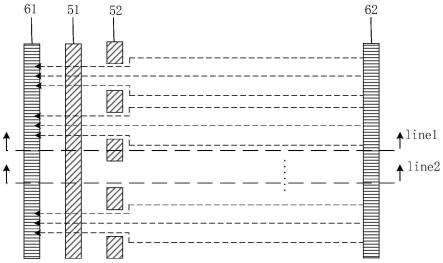

26.图2所示为本发明实施例的一种具有p-gan场板的gan器件的元胞俯视图;

27.图3所示为本发明实施例的一种具有p-gan场板的gan器件的制作方法的流程示意图;

28.图4~图8所示为本发明实施例的一种具有p-gan场板的gan器件的line1的制作过程的剖面结构示意图;

29.图9所示为本发明实施例的一种具有p-gan场板的gan器件的line2的剖面结构示意图;

30.图10所示为本发明另一实施例的一种具有p-gan场板的gan器件的元胞俯视图;

31.图11所示为本发明另一实施例的一种具有p-gan场板的gan器件的line3的剖面结构示意图;

32.图12所示为本发明另一实施例的一种具有p-gan场板的gan器件的line4的剖面结构示意图。

具体实施方式

33.为了便于本领域技术人员的理解,下面将结合具体实施例对本发明作进一步详细说明。

34.本发明实施例提供一种具有p-gan场板的gan器件,请参考图2,包括:

35.衬底10,位于所述衬底10表面的gan层20,位于所述gan层20表面的势垒层40,所述gan层20和势垒层40之间具有二维电子气层30;

36.位于所述势垒层40表面的栅极p-gan层51、p-gan场板52,源极61和漏极62,位于所述栅极p-gan层51表面的栅极金属电极63,位于所述p-gan场板52表面的p-gan场板金属电极64,所述栅极p-gan层51和所述栅极p-gan层51表面的栅极金属电极63构成栅极74;

37.所述p-gan场板52位于所述栅极74和所述漏极62之间,所述栅极74位于所述源极61和所述p-gan场板52之间,所述栅极74和所述p-gan场板52下方沟道无二维电子气层30,所述p-gan场板52垂直于沟道方向为间断分布;

38.位于所述栅极金属电极63、p-gan场板金属电极64、源极61表面和漏极62表面的金属互联层,所述源极61和所述p-gan场板金属电极64通过所述金属互联层电气连接。

39.具体的,在本发明实施例中,所述衬底10为硅衬底,在其他实施例中所述衬底为碳化硅衬底、蓝宝石衬底或其他合适的衬底。

40.在本发明实施例中,所述势垒层40为algan势垒层,在其他实施例中所述势垒层为inaln势垒层、aln势垒层等适合gan器件的势垒层。

41.在本发明实施例中,所述p-gan场板52垂直于沟道方向为间断分布时,相邻两p-gan场板52间的间隔为1nm~10um,使得gan器件开启时源-漏极间电流正常流动。

42.通过调节所述势垒层40的厚度或所述栅极p-gan层51、所述p-gan场板52的掺杂浓度使得所述p-gan场板52下方沟道无二维电子气层30。所述势垒层40比较薄,使得gan器件源极61无外加偏置电压时,所述栅极74下方沟道和p-gan场板52下方沟道不具有二维电子气层30,使得器件具有常关特性。

43.在本发明实施例中,所述p-gan场板52与所述栅极p-gan层51采用同种工艺同时形成。

44.在本发明实施例中,形成所述p-gan场板52与所述栅极p-gan层51的具体工艺包括:在所述势垒层40表面形成p-gan材料层,在所述p-gan材料层表面形成光刻胶层,对所述光刻胶层进行曝光显影,利用曝光后的光刻胶层为掩膜对p-gan材料层进行刻蚀,形成所述p-gan场板52与所述栅极p-gan层51,其中所述p-gan场板52垂直于沟道方向为间断分布,所述栅极p-gan层51垂直于沟道方向为连续分布。

45.所述p-gan场板52形成于所述势垒层40表面,与所述势垒层40直接接触,当gan器件经历高漏极电压时,所述p-gan场板52的夹断电压远小于传统器件中金属场板的夹断电压,所述p-gan场板52迅速夹断,所述栅极74与所述漏极62的电压差几乎全部落在所述p-gan场板52与所述漏极62之间,所述栅极74处的p-i-n结承压很小,所述栅极p-gan层51中几乎没有耗尽区展宽,避免空穴从所述栅极p-gan层51发射到所述栅极金属电极63中。

46.在本发明实施例中,所述栅极金属电极63和所述p-gan场板金属电极64采用相同工艺同时形成,在其他实施例中,所述栅极金属电极和所述p-gan场板金属电极采用不同金属分别制备。

47.在本发明实施例中,所述源极61和所述漏极62采用相同工艺同时形成。

48.所述p-gan场板52与所述漏极62间的电容c

ds

为可变电容,当所述源极61和所述漏极62间的电压v

ds

>0时,所述栅极74处的p-i-n结反偏,所述漏极62下方沟道内的二维电子气被耗尽,所述p-gan场板52内的耗尽区向所述p-gan场板52上表面扩展,所述p-gan场板52和所述漏极62间的电容c

ds

极板间的距离变大,距离大小为所述p-gan场板52厚度与耗尽区宽度之和,可耗尽的p-gan场板52使得gan器件经历高漏极电压时c

ds

更小。

49.在本发明实施例中,还包括:位于所述栅极金属电极63、p-gan场板金属电极64、源极61、漏极62表面和所述势垒层40表面的介质层70,位于所述栅极74与所述漏极61之间且位于所述介质层70表面的金属场板71,所述金属场板71通过金属互连层与所述栅极74、源极61或漏极62电气连接,使得所述金属场板71电位与所述栅极74、源极61或漏极62相等。

50.所述金属场板通过调整栅-漏极之间沟道区域的电场分布,可以进一步提升耐压,抑制电流崩塌。

51.在其他实施例中,还包括:在所述栅极与所述漏极之间且位于所述介质层表面形成多个金属场板,进一步调整电场分布。

52.本发明实施例还提供一种具有p-gan场板的gan器件的制造方法,请参考图3,为本发明实施例的一种具有p-gan场板的gan器件的制造方法的流程图,包括:

53.步骤s01,提供衬底10,在所述衬底10表面形成gan层20,在所述gan层20表面形成势垒层40;

54.步骤s02,在所述势垒层40表面形成栅极p-gan层51和p-gan场板52;在所述栅极p-gan层51表面形成栅极金属电极63、在所述p-gan场板52表面形成p-gan场板金属电极64;在所述势垒层40表面形成源极61和漏极62;所述栅极p-gan层51和所述栅极金属电极63构成栅极74,所述栅极74位于所述源极61和所述p-gan场板52之间;所述p-gan场板52位于所述栅极74和漏极62之间;

55.步骤s03,在所述栅极金属电极63、p-gan场板金属电极64、源极61表面和漏极62表

面形成金属互联层,且所述源极61、p-gan场板金属电极64通过金属互联层电气连接。

56.具体的,执行步骤s01,请参考图4,提供衬底10,在所述衬底10表面依次形成gan层20、势垒层40。

57.在本发明实施例中,所述衬底10为硅衬底,在其他实施例中所述衬底为碳化硅衬底、蓝宝石衬底或其他合适的衬底。

58.在本发明实施例中,所述势垒层40为algan势垒层,在其他实施例中所述势垒层为inaln势垒层、aln势垒层等适合gan器件的势垒层。

59.执行步骤s02,请参考图5,在所述势垒层40表面形成p-gan场板52与栅极p-gan层51,形成所述p-gan场板52与所述栅极p-gan层51的具体工艺包括:在所述势垒层40表面形成p-gan材料层,在所述p-gan材料层表面形成光刻胶层,对所述光刻胶层进行曝光显影,利用曝光后的光刻胶层为掩膜对p-gan材料层进行刻蚀,形成所述p-gan场板52与所述栅极p-gan层51,其中所述p-gan场板52垂直于沟道方向为间断分布,所述栅极p-gan层51垂直于沟道方向为连续分布。

60.p-gan场板52为间断分布时,相邻两p-gan场板52间的间隔为1nm~10um,使得gan器件开启时源-漏极间电流正常流动。

61.所述p-gan场板52位于所述栅极74和所述漏极62之间,所述栅极74位于所述源极61和所述p-gan场板52之间。

62.请参考图6,在所述栅极p-gan层51表面形成栅极金属电极63,在所述p-gan场板52表面形成p-gan场板金属电极64,所述栅极金属电极63和所述p-gan场板金属电极64材料相同,采用相同工艺同时形成。

63.在其他实施例中,所述栅极金属电极和所述p-gan场板金属电极使用不同金属材料分别制备。

64.请参考图7,在所述势垒层40表面形成所述源极61和所述漏极62,所述源极61和所述漏极62材料相同,采用相同工艺同时形成。

65.执行步骤s03,请参考图8~图9,图8为本发明实施例的一种具有p-gan场板的gan器件的line1的剖面结构示意图,图9为本发明实施例的一种具有p-gan场板的gan器件的line2的剖面结构示意图,在所述栅极金属电极63、p-gan场板金属电极64、源极61表面和所述漏极62表面形成金属互联层,且所述源极61和所述p-gan场板金属电极64通过金属互联层电气连接。

66.在本发明另一实施例中,请参考图10~图12,还包括:在所述栅极金属电极63、源极61、漏极62、p-gan场板金属电极64表面和所述势垒层40表面形成介质层70,在所述栅极74与所述漏极61之间且位于所述介质层70表面形成金属场板71。

67.所述金属场板通过调整栅-漏极之间沟道区域的电场分布,可以进一步提升耐压,抑制电流崩塌。

68.在其他实施例中,还包括:在所述栅极与所述漏极之间且位于所述介质层表面形成多个金属场板,进一步调整电场分布。

69.最后说明,任何依靠本发明器件结构以及所述实施例的技术方案,进行的部分或者全部技术特征的修改或者等同替换,所得到的本质不脱离本发明的相应技术方案,都属于本发明器件结构以及所述实施方案的专利范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。