1.本技术涉及太阳能电池技术领域,特别涉及到一种电池组件及其制备方法及应用。

背景技术:

2.目前光伏市场总体追求高功率,高可靠性组件;与常规单晶perc相比,hjt电池片量产效率在24.3%左右,远高于单晶perc23%的效率,在组件功率方面有着极大的优势。

3.然而,hjt电池片成本较高,主要为银浆及硅片成本,故目前hjt电池片正在往薄片化、无主栅方向发展,一方面降低了硅片用量,另一方面极大的减少了银浆用量。

4.但是,常规高温焊接焊带的方式易导致薄片化电池片产生翘曲及隐裂,层压后极易导致大量破片。

技术实现要素:

5.本技术的目的是提供一种电池片连接方法,解决现有的高温焊接焊带易导致薄片化电池片产生翘曲及隐裂的问题,由此制得的电池片合格率高、成本低。

6.为实现上述目的,本技术实施例采用以下技术方案:一种电池组件,包括:多块电池片,所述电池片上设置有多根栅线;连接带,所述连接带设置在所述电池片的正反两面,每面的所述连接带的数量为至少两条,所述连接带与所述细栅线平行或垂直设置;焊带,所述焊带用于连接多块所述电池片,所述焊带与所述细栅线垂直设置,所述焊带通过所述连接带与所述电池片连接;胶膜,所述胶膜设置在所述电池片的正反两面。

7.在上述技术方案中,本技术实施例通过在电池片正反两面设置连接带,实现电池片与焊带的软连接,电池片连接过程无需高温及助焊剂,电池片隐裂风险较小,工艺过程相对于常规焊接来说更简单,且由于无助焊剂使用,电池片可靠性相较于常规焊接更有优势。

8.进一步地,根据本技术实施例,其中,连接带由多个胶点组成。

9.进一步地,根据本技术实施例,其中,胶点的厚度小于等于10mm。

10.进一步地,根据本技术实施例,其中,所述胶点与胶点之间的距离为0.1-200mm。

11.进一步地,根据本技术实施例,其中,连接带为胶带。

12.进一步地,根据本技术实施例,其中,所述胶带的宽度为1-100mm。

13.进一步地,根据本技术实施例,其中,所述连接带由多个焊接点组成。

14.进一步地,根据本技术实施例,其中,所述胶膜与所述电池片之间设置有承载膜。

15.进一步地,根据本技术实施例,其中,所述承载膜与所述胶膜复合为一体膜。

16.进一步地,根据本技术实施例,其中,所述胶膜表面封装有玻璃。

17.为了实现上述目的,本技术实施例还公开了一种电池组件制备方法,包括以下步骤:

18.设置连接带,在电池片的正反两面设置至少两条连接带;

19.铺设焊带,将所述焊带的一端通过连接带固定在电池片的正面,将所述焊带的另

一端通过连接带固定在相邻电池片的反面;

20.封装电池片,将通过焊带连接的多片所述电池片按电路排版成型,进行组件封装,输入层压机中,对所述的焊带和胶膜进行层压热装,使其与电池片表面的进行固定接触;最后进行接线盒安装和边框安装。

21.为了实现上述目的,本技术实施例还公开了一种电池组件在太阳能电池上的应用。

22.与现有技术相比,本技术具有以下有益效果:本技术实现电池片与焊带的软连接,电池片连接过程无需高温及助焊剂,电池片隐裂风险较小,工艺过程相对于常规焊接来说更简单,且由于无助焊剂使用,电池片可靠性相较于常规焊接更有优势。

附图说明

23.下面结合附图和实施例对本技术进一步说明。

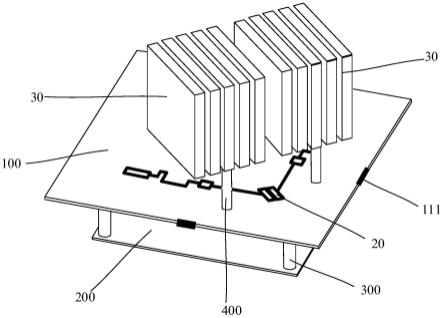

24.图1是本技术中的一种电池组件的结构示意图。

25.图2是本技术中的电池片连接结构示意图。

26.图3是本技术中的另一种电池片连接结构示意图。

27.图4是本技术中的第三种电池片连接结构示意图。

28.图5是本技术中的另一种电池组件的结构示意图。

具体实施方式

29.为了使本发明的目的、技术方案进行清楚、完整地描述,及优点更加清楚明白,以下结合附图对本发明实施例进行进一步详细说明。应当理解,此处所描述的具体实施例是本发明一部分实施例,而不是全部的实施例,仅仅用以解释本发明实施例,并不用于限定本发明实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.在本发明的描述中,需要说明的是,术语“中心”、“中”、“上”、“下”、“左”、“右”、“内”、“外”、“顶”、“底”、“侧”、“竖直”、“水平”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“一”、“第一”、“第二”、“第三”、“第四”、“第五”、“第六”仅用于描述目的,而不能理解为指示或暗示相对重要性。

31.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

32.出于简明和说明的目的,实施例的原理主要通过参考例子来描述。在以下描述中,很多具体细节被提出用以提供对实施例的彻底理解。然而明显的是,对于本领域普通技术人员,这些实施例在实践中可以不限于这些具体细节。在一些实例中,没有详细地描述公知方法和结构,以避免无必要地使这些实施例变得难以理解。另外,所有实施例可以互相结合

使用。

33.【实施例1】

34.如图1所示,本技术公开了一种电池组件,包括电池片1,以及依次设置在电池片1两侧的胶膜2和玻璃3。其中,胶膜2包括承载膜,承载膜与胶膜2复合为一体膜。

35.进一步的,如图2所示,电池片正反两面设置至少两条连接带,所述连接带与栅线平行;在电池片上铺设焊带,所述焊带与所述连接带垂直。

36.对此,本实施例通过在电池片正反两面设置连接带,实现电池片与焊带的软连接,电池片连接过程无需高温及助焊剂,电池片隐裂风险较小,工艺过程相对于常规焊接来说更简单,且由于无助焊剂使用,电池片可靠性相较于常规焊接更有优势。

37.具体的,连接带由多个胶点组成,胶点的厚度小于等于10mm,胶点与胶点之间的距离为0.1-200mm。

38.胶点采用固化胶,待焊带铺设完成后使用uv灯、红外灯或者激光进行照射固化。固化胶的固化温度为40℃到200℃,uv光照波长为10-400nm,红外光波长为780~1100nm,激光波长为1000~10000nm。

39.【实施例2】

40.如图3所示,本实施例与实施例1的不同之处在于连接带为胶带。其中,胶带的宽度为1-100mm,且胶带为透明胶带。

41.【实施例3】

42.如图4所示,本实施例与实施例2的不同之处在于连接带与栅线垂直设置,焊带铺设在连接带上。

43.【实施例4】

44.本技术公开了一种电池片连接方法,包括以下步骤:将焊带铺设在电池片上;使用激光或者高温焊接固定焊带两头。通过只焊接焊带的首尾两头,实现电池片与焊带的软连接,电池片连接过程无需高温及助焊剂,电池片隐裂风险较小,工艺过程相对于常规焊接来说更简单,且由于无助焊剂使用,电池片可靠性相较于常规焊接更有优势。

45.【实施例5】

46.如图4所示,本实施例与实施例1的不同之处在于,承载膜与胶膜2没有复合为一体膜,电池片1两侧依次设置有承载膜21、胶膜2和玻璃3。

47.【实施例6】

48.本技术还公开了一种电池组件的制备方法,包括以下步骤:

49.设置连接带,在电池片的正反两面设置至少两条连接带;

50.铺设焊带,将所述焊带的一端通过连接带固定在电池片的正面,将所述焊带的另一端通过连接带固定在相邻电池片的反面;

51.封装电池片,将通过焊带连接的多片所述电池片按电路排版成型,进行组件封装,输入层压机中,对所述的焊带和胶膜进行层压热装,使其与电池片表面的进行固定接触;最后进行接线盒安装和边框安装。

52.尽管上面对本技术说明性的具体实施方式进行了描述,以便于本技术领域的技术人员能够理解本技术,但是本技术不仅限于具体实施方式的范围,对本技术领域的普通技术人员而言,只要各种变化只要在所附的权利要求限定和确定的本技术精神和范围内,一

切利用本技术构思的申请创造均在保护之列。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。