1.本发明属于工业加工生产设备技术领域,具体涉及链球搅拌器。

2.

背景技术:

3.搅拌操作过程是石油化工、食品、轻工、医药等工业生产中最常见的操作过程之一,搅拌过程中将机械能传递给流体,使两种或两种以上的介质能达到最大程度的接触,从而在预定的时间内完成所需要的混合、传质、传热或反应的过程,或同时进行上述两个以上的过程。

4.传统的搅拌器由搅拌桨和搅拌叶轮组成,常用的搅拌结构有框式、锚式、浆式、推进式、和螺带式等,由于传统的搅拌器,结构简单、造型固定,无法在使用过程中,根据生产的需求来调节搅拌角度以及横向搅拌宽幅,影响搅拌效率。

5.

技术实现要素:

6.为解决上述问题,本发明公开了一种可通过竖直堆放设备,便于后期完成输液反应加工以及起吊运输;链球结构的线性变化搅拌结构,可实时调节搅拌角度以及横向搅拌宽幅,提升了搅拌器内部搅拌的效率。

7.为达到上述目的,本发明的技术方案如下:一种链球搅拌器,包括旋转驱动电机和罐身,所述旋转驱动电机分别安装在罐身的下端部;所述罐身内部由下至上套装有内胆,所述内胆底部中心安装有下轴承座,旋转驱动电机输出端口对接的旋转轴沿下轴承座伸入至内胆内部,并且旋转轴外侧同步套装有若干组套轴,每相邻两个套轴为一组链球组件,同组链球组件中包含的链球通过链绳安装在套轴左右两侧,所述套轴前后两侧通过耳件与气动机构同步连接。

8.进一步,所述内胆顶部一体式延伸有三组爪边层,两两相邻的爪边层之间留有等间距的卡槽,所述卡槽与罐身内壁保留的限位凸起呈子母对接结构,所述罐身底部通过封装法兰安装有呈“碗”状结构的底托,所述底托内侧端面与内胆底部弧形端面贴合。

9.更进一步,所述底托外侧端面开设的对接孔正对内置内胆底部端面安装的卸料阀,外接管道沿对接孔伸入并且与卸料阀供料对接。

10.更进一步,所述链球组件包括链球和链绳,所述链球沿上下端部竖直开通有通孔,所述链球上下端部沿通孔嵌装有固定端头,链绳中段穿过通孔并且通过固定端头与链球固定连接。

11.更进一步,所述气动机构包括伸缩杆和气缸;所述气缸竖直安装在罐身顶部,所述气缸底部的活塞伸缩端头通过上轴承座与伸缩杆传动对接,所述伸缩杆通过耳件同步连接的套轴与旋转轴轴身上的限位套选择性推顶接触。

12.更进一步,所述套轴上下端头安装有环箍,所述环箍上端面和侧面均开设有绳孔,

链绳沿环箍的上端面绳孔伸入并且沿侧面绳孔伸出。

13.更进一步,所述旋转驱动电机沿输出端头出水平铺装有支撑盘,所述支撑盘通过地栓与地表固定连接,旋转驱动电机呈地下孔洞埋入式驱动结构。

14.更进一步,所述罐身侧边竖直焊接有侧臂,所述侧臂臂身上均匀分布有三组搬运插孔。

15.本发明的有益效果为:与现有技术相比较,本发明采用了一种可通过竖直堆放设备,便于后期完成输液反应加工以及起吊运输,由上下装配式可有效提升设备的密封性能,内胆与罐身的上下对接结构,密封性得到了保障;链球结构的线性变化搅拌结构,可实时调节搅拌角度以及横向搅拌宽幅,提升了搅拌器内部搅拌的效率;链球搅拌器配合旋转驱动以及气动收束或者舒展可实时调节链球连接的链绳长度,以及链球上下摆动搅拌的位置。

附图说明

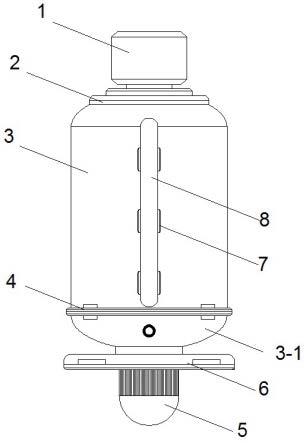

16.图1为本发明链球搅拌器的主视图。

17.图2为本发明链球搅拌器罐身以及内胆的局部结构示意图。

18.图3为本发明链球搅拌器内胆的结构示意图。

19.图4为本发明链球搅拌器链球组件的收束状态结构示意图。

20.图5为本发明链球搅拌器链球组件舒展状态的结构示意图。

21.图6为本发明链球搅拌器链球组件以及伸缩杆的组合结构示意图。

22.附图标识列表:1为气缸、2为上轴承座、3为罐身、4为封装法兰、5为旋转驱动电机、6为支撑盘、7为搬运插孔、8为侧臂、9为旋转轴、10为环箍、11为链球、12为链绳、13为套轴、14为耳件、15为链绳孔、16为内胆、17为卸料阀、19为下轴承座;3-1为底托、11-1为固定端头、14-1为伸缩杆、16-1为爪边层。

具体实施方式

23.下面结合附图和具体实施方式,进一步阐明本发明,应理解下述具体实施方式仅用于说明本发明而不用于限制本发明的范围。

24.如图1、图2、图3、图5和图6所示,一种链球搅拌器,包括旋转驱动电机和罐身,所述旋转驱动电机分别安装在罐身的下端部;所述罐身3内部由下至上套装有内胆16,所述内胆16底部中心安装有下轴承座19,旋转驱动电机5输出端口对接的旋转轴9沿下轴承座19伸入至内胆16内部,并且旋转轴9外侧同步套装有若干组套轴13,每相邻两个套轴13为一组链球组件,同组链球组件中包含的链球11通过链绳12安装在套轴13左右两侧,所述套轴13前后两侧通过耳件14与气动机构同步连接。所述气动机构包括伸缩杆14-1和气缸1;所述气缸1竖直安装在罐身3顶部,所述气缸1底部的活塞伸缩端头通过上轴承座2与伸缩杆14-1传动对接,所述伸缩杆14-1通过耳件14同步连接的套轴13与旋转轴9轴身上的限位套选择性推顶接触。其中, 本发明以罐身3内部竖直安装的链球组件为设备运行主体。在链球组件运作的过程中,需要配合旋转驱动电机5和气缸1完成联动搅拌加工工序。气缸1通过驱动伸缩杆14-1控制套轴13做上下定向位移,在轴套13位移的过程中,连接在每相邻两个套轴13的链

绳12的展开的水平夹角将会变小。因此链绳12配重的链球11则会因离心运动而做有规律的圆周运动;因此在适应速度区间内,链球11和链绳12之间的搅拌配合则会起到搅拌的作用。而相对于以往的固定式搅拌桨,链绳12和链球11组成的链球组件则是一种可以控制搅拌展幅,且针对固定式搅拌桨完成混合加工搅拌工序具有更细化的搅拌效果,效率远高于固定式的搅拌桨。

25.如图1、图2和图3所示,所述内胆16顶部一体式延伸有三组爪边层16-1,两两相邻的爪边层16-1之间留有等间距的卡槽,所述卡槽与罐身3内壁保留的限位凸起呈子母对接结构,所述罐身3底部通过封装法兰4安装有呈“碗”状结构的底托3-1,所述底托3-1内侧端面与内胆16底部弧形端面贴合。所述底托3-1外侧端面开设的对接孔正对内置内胆16底部端面安装的卸料阀17,外接管道沿对接孔伸入并且与卸料阀17供料对接。其中,内胆16配合罐身3的上下三组爪边层16-1的安装结构,可配合吊机或者其他设备在搬运的过程中即可完成组装工序,相对于以往的一体式反应设备,具备更高的灵活操作性能。“碗”状结构的底托3-1可有效的分散罐身3上下的施加的重力以及作用力。同时利用弧形的多变角度安装界面,还可装配或者定制不同种类的卸料结构。

26.如图4、图5和图6所示,所述链球组件包括链球11和链绳12,所述链球12沿上下端部竖直开通有通孔,所述链球12上下端部沿通孔嵌装有固定端头11-1,链绳12中段穿过通孔并且通过固定端头11-1与链球11固定连接。其中,本发明利用穿孔的链球11和链绳12完成等距固定工序,将固定端头11-1嵌装在链球11开设的通孔内;利用固定端头11-1和链绳12之间的固定效果,同时将链球11上下两端的链绳12控制至等距的安装效果。

27.如图4、图5和图6所示,所述套轴13上下端头安装有环箍10,所述环箍10上端面和侧面均开设有绳孔,链绳12沿环箍10的上端面绳孔伸入并且沿侧面绳孔伸出。其中,环箍10起到限制和固定链绳12的作用。迫使链绳12在圆柱状的套轴13上以每组呈同一竖直方向安装且不会出现卷绕结构。

28.如图1所示,所述旋转驱动电机5沿输出端头出水平铺装有支撑盘6,所述支撑盘6通过地栓与地表固定连接,旋转驱动电机5呈地下孔洞埋入式驱动结构。其中,呈地下孔洞埋入式驱动结构的旋转驱动电机5,可利用地形的便利效果,在预安装设备之前做好定点安装的准备工序。同时对于以往竖直支撑脚支撑的设备体,更具备良好的安装稳定性能。

29.如图1所示,所述罐身3侧边竖直焊接有侧臂8,所述侧臂8臂身上均匀分布有三组搬运插孔7。其中,侧臂8以及其自身水平开设的三组搬运插孔7可配合起吊设备完成起吊工序。

30.需要说明的是,以上内容仅仅说明了本发明的技术思想,不能以此限定本发明的保护范围,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰均落入本发明权利要求书的保护范围之内。

31.搅拌性能试验在日常的工业化生产过程中,常常对多种物料进行搅拌混合,由于多种原料的水分、融水效果、以及物料性质各不相同,若搅拌的转速、搅拌的宽幅以及搅拌的角度不变,会大幅度增加能耗,所以需要根据物料性质,调整搅拌过程中搅拌装置的转速、宽幅以及角度,减少不必要的能源消耗。

32.本次试验使用本发明搅拌装置与传统的浆式搅拌进行混合溶解物料的对比实验,

试验步骤如下:(1)配置不同比例的物料,分别投入装有本发明搅拌装置与传统的浆式搅拌的反应釜中。下表为不同物料的配比:(2)搅拌装置的性能单因素试验,在固定的混合温度下,在不同的搅拌宽幅条件下,比较物料全溶解时候所需要的混合时间。其中搅拌宽幅定义:搅拌轴至浆式搅拌浆最外延的距离、链球的旋转运动直径。

33.试验例1第一组:使用组分一的物料,先将水投入安装本发明搅拌装置的反应釜中,选择转速30r/min,调整最终搅拌宽为5cm,搅拌温度升至40℃,然后将甲酸、乙二胺四乙酸、氯化钠、氢氧化钠分别投入安装本发明搅拌装置的反应釜中,投料完毕后,开始计时,直到物料完全溶解。

34.第二组:准备好组分一的物料,先将水投入安装传统浆式搅拌装置的反应釜中,搅拌宽幅5cm,选择转速30r/min,搅拌温度升至40℃,然后将甲酸、乙二胺四乙酸、氯化钠、氢氧化钠分别投入安装传统浆式搅拌装置的反应釜中,在30s内投料完毕,然后开始计时,直到物料完全溶解。

35.两组实验数据如下表:通过上述物料混合实验,证明了本发明的链球搅拌器比传统浆式搅拌器溶解物料的用时更短,使用过程中更加节能。

36.对比例2第一组:使用组分一的物料,先将水投入安装本发明搅拌装置的反应釜中,选择转速30r/min,调整最终搅拌宽为4cm,搅拌温度升至40℃,然后将甲酸、乙二胺四乙酸、氯化钠、氢氧化钠分别投入安装本发明搅拌装置的反应釜中,投料完毕后,开始计时,直到物料完全溶解。

37.第二组:准备好组分一的物料,先将水投入安装传统浆式搅拌装置的反应釜中,搅拌宽幅5cm,选择转速30r/min,搅拌温度升至40℃,然后将甲酸、乙二胺四乙酸、氯化钠、氢氧化钠分别投入安装传统浆式搅拌装置的反应釜中,在30s内投料完毕,然后开始计时,直到物料完全溶解。

38.两组实验数据如下表:通过上述物料混合实验,证明了本发明的链球搅拌器比传统浆式搅拌器溶解物料

的用时更短,通过调整搅拌宽幅,依然能达到充分溶解的效果,并且可以通过调整搅拌宽幅来减少设备使用耗电量,最终达到节能的效果。

39.试验例3第一组:使用组分二的物料,先将水投入安装本发明搅拌装置的反应釜中,选择转速25r/min,调整最终搅拌宽为5cm,搅拌温度升至40℃,然后将甲酸、乙二胺四乙酸、氯化钠、氢氧化钠分别投入安装本发明搅拌装置的反应釜中,投料完毕后,开始计时,直到物料完全溶解。

40.第二组:准备好组分一的物料,先将水投入安装传统浆式搅拌装置的反应釜中,搅拌宽幅5cm,选择转速45r/min,搅拌温度升至40℃,然后将甲酸、乙二胺四乙酸、氯化钠、氢氧化钠分别投入安装传统浆式搅拌装置的反应釜中,在30s内投料完毕,然后开始计时,直到物料完全溶解。

41.两组实验数据如下表:通过上述物料混合实验,证明了本发明的链球搅拌器比传统浆式搅拌器在溶解物料的用时更短,降低转速,依然能达到充分溶解的效果,最终达到节能的效果。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。