一种用于中低温sofc连接体的复合涂层及其制备方法

技术领域

1.本发明涉及防护涂层制备,更具体的说是涉及一种用于中低温sofc连接体的复合涂层及其制备方法。

背景技术:

2.随着社会文明的发展和世界人口的迅速增长,人类生活对能源的需求也在持续增长,化石燃料的过度消耗产生了大量的二氧化碳等污染物,引起了人们对环境污染和气候变化的担忧。“碳中和”是世界清洁和绿色发展的必然方向,是人们对于生态环境保护和新能源技术变革提出更高要求的体现。

3.固体氧化物燃料电池(sofc)以固态离子导电陶瓷为电解质,其转换效率高达85%,而且具有燃料灵活性大、成本低、安全稳定和大幅度降低碳排放量等优点,在能量转换、存储等领域具有巨大的发展前景。其中sofc在中低温下(500~800℃)材料性能衰减较慢、运营成本偏低,以及系统的开关速度相对于高温较快。因而,sofc主要朝着低温化的趋势发展。

4.连接体作为sofc的重要组成部件,除了可以连接相邻单电池的阳极和阴极,起到集流作用外,还可为反应物和生成物提供通道,避免燃料气与氧化气的直接接触,并起到支撑作用。为了使得sofc能够正常运行,连接体材料必须同时兼有物理性能和电性能,还需要优秀的化学稳定性和经济性,而且需要热膨胀系数与电池其他部件相匹配。不锈钢材料拥有优秀的导电和导热能力,且结构致密、价格便宜、易于加工、机械性能优异,且热膨胀系数与常用电极与电解质相匹配,然而,在500~800℃的高温工作条件下,合金材料不可避免地会发生高温氧化等问题,导致电池堆性能严重衰减。

5.因此,提供一种用于中低温sofc连接体的复合涂层是本领域技术人员亟需解决的问题。

技术实现要素:

6.有鉴于此,本发明提供了一种用于中低温sofc连接体的复合涂层及其制备方法。本发明制备的复合涂层具有高导电性、高导热性、易于制造和低成本的特点,具有优秀的耐高温氧化能力,涂层的热膨胀系数与中低温sofc常用的陶瓷电极ysz相匹配。

7.为了实现上述目的,本发明采用如下技术方案:

8.一种用于中低温sofc连接体的复合涂层,所述涂层中含有锰、钴和铁。

9.优选的,按原子百分比计,所述涂层中含有20-50%的锰,40-60%的钴,10-30%的铁。

10.上述技术方案的有益效果是:涂层中含有多种尖晶石型氧化物,800℃下尖晶石mnco2o4的热膨胀系数为9.7

×

10-6

℃-1

,尖晶石cofe2o4的热膨胀系数为12.1

×

10-6

℃-1

,尖晶石mnfe2o4的热膨胀系数为12.5

×

10-6

℃-1

,金属fe为12

×

10-6

℃-1

。陶瓷电极ysz热膨胀系数为10-12

×

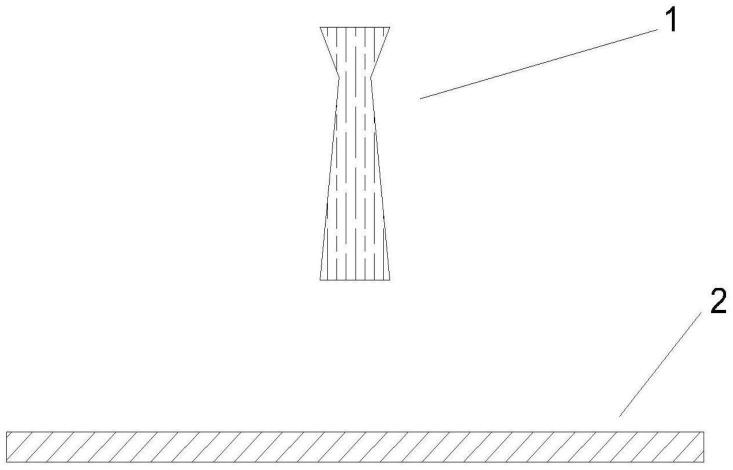

10-6

℃-1

。本发明含有不高于30%的fe,利用fe的变形获得致密的fe-mn-co基复

合涂层,同时调控涂层整体热膨胀系数,使得涂层与陶瓷电极ysz热膨胀系数相匹配。

11.优选的,所述涂层中锰和钴的原子摩尔比为0.3-1:1。

12.上述技术方案的有益效果是:该涂层的理想生成物为fe元素掺杂的mnco2o4,通过限定钴和锰的原子摩尔比,能够保证氧化后的钴锰氧化物主要成分为mnco2o4。

13.本发明还提供了一种用于中低温sofc连接体的复合涂层的制备方法,包括以下步骤:

14.(1)按上述比例将锰粉、钴粉和铁粉进行机械混合,得到混合粉末;

15.(2)将连接体表面进行预处理,包括依次进行打磨抛光、化学除油、超声清洗和烘干;

16.(3)在保护气氛下,将混合粉末冷喷涂到连接体上,再进行低温氧化,得到复合涂层。

17.优选的,步骤(1)中所述锰粉的粒径分布范围为10-60μm,平均粒径为20-40μm;所述钴粉的粒径分布范围为10-60μm,平均粒径为30-50μm;所述铁粉的粒径分布范围为10-70μm,平均粒径为15-30μm。

18.上述技术方案的有益效果是:金属粉末粒径在上述范围内,喷涂到连接体上时具有优秀的结合力,并可获得最大的沉积效率。

19.优选的,步骤(2)中所述连接体的材质为不锈钢。

20.优选的,步骤(3)中所述保护气氛为氮气、氦气中的一种或几种的混合物。

21.优选的,步骤(3)中所述冷喷涂的工艺参数为:温度为400-700℃,压力为0.1-5mpa,送粉速率为10-100g/min,喷涂距离为5-30mm,喷涂次数为3次。

22.优选的,步骤(3)中所述低温氧化的温度为200-300℃,时间为8-12h。

23.上述技术方案的有益效果是:互相混合的锰原子与钴原子涂层在200-300℃的空气中互相扩散并被氧气氧化,生成mnco2o4氧化物,成为有效的耐高温涂层。同时较低的温度不会使基体中的铬元素扩散,防止被氧化成不导电的氧化物。

24.经由上述的技术方案可知,与现有技术相比,本发明提供了一种用于中低温sofc连接体的复合涂层及其制备方法,具有以下优势:

25.(1)本发明采用在冷喷涂后低温氧化的方法制备连接体涂层,工艺温度低于传统化学沉积cvd的900℃-1100℃,沉积效率相比cvd更高,操作简单,加工成本更低。

26.(2)本发明的复合涂层具有优秀的导电性、高导热性、易于制造和低成本的优势,化学成分稳定,可以减少原料纯化工艺,提高效率,降低成本。

27.(3)连接体及其涂层的热膨胀系数应与电池其它部件相近,如果连接体与电池其他部件热膨胀系数不匹配,则升温时会导致中低温sofc燃料电池内部产生热应力,会导致连接体发生翘曲,最后导致电池堆发生灾难性失效。本发明通过加入含量为10-30%的铁,使得复合涂层的热膨胀系数与中低温sofc常用的陶瓷电极ysz匹配,避免产生热应力的产生与残余。

28.(4)本发明的复合涂层在经过200-300℃的低温氧化处理后具有优秀的耐高温氧化能力。

附图说明

29.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

30.图1为本发明复合涂层的冷喷涂过程示意图,其中1为喷枪初始位置,2为连接体。

31.图2为本发明实施例1的复合涂层扫描电子显微镜微观形貌图。

32.图3为本发明实施例1的复合涂层x射线衍射图。

33.图4为有本发明实施例中的涂层与无涂层铁素体不锈钢sus430连接体在800℃空气中氧化增重数据。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.实施例1

36.一种用于中低温sofc连接体的复合涂层,按原子百分比计,含有20%的锰,50%的钴,30%的铁。涂层中锰与钴的原子摩尔比为0.4:1。

37.一种用于中低温sofc连接体的复合涂层的制备方法,包括以下步骤:

38.(1)按上述比例,将14.732g锰粉、41.507g钴粉、21.510g铁粉进行8小时机械混合,得到混合粉末;

39.锰粉的粒径分布范围为10μm-50μm,平均粒径为32μm;钴粉的粒径分布范围为20μm-60μm,平均粒径为35μm;铁粉的粒径分布范围为10μm-30μm,平均粒径为19μm;

40.(2)将一块表面尺寸为15cm

×

15cm,厚度为5mm的不锈钢连接体进行预处理,包括依次打磨抛光、化学除油、超声丙酮清洗和烘干;

41.(3)在氦气保护气氛下,将混合粉末冷喷涂到连接体上,再放入马弗炉中进行低温氧化,得到复合涂层;

42.所述冷喷涂的工艺参数为:温度为470℃,压力为2.1mpa,送粉速率为60g/min,喷涂距离为20mm,喷涂次数为3次;

43.所述低温氧化的温度为290℃,时间为9h。

44.本实施例制备的复合涂层的微观形貌如图2所示,涂层平均厚度约为535μm。

45.图3为本实施例的xrd图谱,本涂层的xrd图的衍射峰(2θ=18.542

°

、30.527

°

、35.899

°

、43.651

°

、57.905

°

、63.602

°

)表示出了mnco2o4尖晶石相的(111)、(220)、(111)、(311)、(400)、(511)、(440)晶面的衍射峰,表明本涂层成分主要为mnco2o4。

46.连接体在高温下会与空气中的氧气发生反应,生成不导电的氧化物,如氧化镍,氧化铁等金属氧化物,这些氧化物会附着在连接体表面,增加连接体质量,同时降低连接体的导电性能。本实施例制备的涂层在800℃下恒温氧化3600小时,平均增重1.134mg/cm2;无涂层铁素体不锈钢sus430在同环境下平均增重2.924mg/cm2。表明在3600小时的800℃空气

下,本实施例制备的涂层氧化增重远小于无涂层的铁素体不锈钢,具有良好的耐高温氧化能力。

47.实施例2

48.一种用于sofc连接体的复合涂层,按原子百分比计,含有25%的锰,55%的钴,20%的铁。涂层中锰与钴的原子比为0.46:1。

49.一种用于sofc连接体的复合涂层的制备方法,包括以下步骤:

50.(1)按上述比例,将25.715g锰粉、46.571g钴粉、14.310g铁粉进行8小时机械混合,得到混合粉末;

51.锰粉的粒径分布范围为10μm-50μm,平均粒径为25μm;钴粉的粒径分布范围为20μm-60μm,平均粒径为46μm;铁粉的粒径分布范围为10μm-30μm,平均粒径为25μm;

52.(2)将一块表面尺寸为15cm

×

15cm,厚度为5mm的不锈钢连接体进行预处理,包括依次打磨抛光、化学除油、超声丙酮清洗和烘干;

53.(3)在氦气保护气氛下,将混合粉末冷喷涂到连接体上,再放入马弗炉中进行低温氧化,得到复合涂层;

54.所述冷喷涂的工艺参数为:温度为490℃,压力为2.7mpa,送粉速率为65g/min,喷涂距离为10mm,喷涂次数为3次;

55.所述低温氧化的温度为260℃,时间为10h。

56.本实施例制备的涂层在800℃下恒温氧化3600小时,平均增重0.765mg/cm2。无涂层铁素体不锈钢sus430在同环境下平均增重2.924mg/cm2。表明在3600小时的800℃空气下,本实施例制备的涂层氧化增重远小于无涂层的铁素体不锈钢,具有良好的耐高温氧化能力。

57.实施例3

58.一种用于sofc连接体的复合涂层,按原子百分比计,含有35%的锰,50%的钴,15%的铁。涂层中锰与钴的原子比为0.7:1。

59.一种用于sofc连接体的复合涂层的制备方法,包括以下步骤:

60.(1)按上述比例,将19.871g锰粉、42.592g钴粉、10.702g铁粉进行8小时机械混合,得到混合粉末;

61.锰粉的粒径分布范围为10μm-50μm,平均粒径为35μm;钴粉的粒径分布范围为20μm-60μm,平均粒径为34μm;铁粉的粒径分布范围为10μm-30μm,平均粒径为21μm;

62.(2)将一块表面尺寸为15cm

×

15cm,厚度为5mm的不锈钢连接体进行预处理,包括依次打磨抛光、化学除油、超声丙酮清洗和烘干;

63.(3)在氦气保护气氛下,将混合粉末冷喷涂到连接体上,再放入马弗炉中进行低温氧化,得到复合涂层;

64.所述冷喷涂的工艺参数为:温度为500℃,压力为1.5mpa,送粉速率为50g/min,喷涂距离为15mm,喷涂次数为3次;

65.所述低温氧化的温度为240℃,时间为12h。

66.本实施例制备的涂层在800℃下恒温氧化3600小时,平均增重0.473mg/cm2。无涂层铁素体不锈钢sus430在同环境下平均增重2.924mg/cm2。表明在3600小时的800℃空气下,本实施例制备的涂层氧化增重远小于无涂层的铁素体不锈钢,具有良好的耐高温氧化

能力。

67.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

68.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。