1.本发明涉及玩具生产设备领域,更具体地,涉及一种全自动玩具组装机及其组装方法。

背景技术:

2.在现有各种公仔组件的流水化组装中,公仔组装过程中的一些细小零部件还是通过人工进行装配,人工进行装配的耗时长效率低。

3.如专利一种全自动化的玩具组装机,其结构包括用于输送玩具主件的第一滑道和用于输送玩具辅件的第二滑道,通过第一推动件将第一滑道内的玩具主件推至组装位,然后再第二推动件将第二滑道内的玩具辅件推至组装位,进而使玩具辅件安装到玩具主件,这样即完成了玩具的组装,该组装过程完全自动化实现。该通过推动件将玩具组件推至滑道进行组装,但该装置仅能实现同一平面上的玩具组件组装,不能实现更细致化的玩具组装。

4.如专利一种积木公仔的自动组装装置,包括公仔安装座、第一关节安装机构、第二关节安装机构、公仔推送机构,所述公仔推送机构设置于所述公仔安装座的尾端,所述第一、第二关节安装机构分别设置于所述公仔安装座的首端左右两侧,所述公仔安装座上设置有输送滑槽,由所述推送机构将所述输送滑槽上的公仔自尾端推至首端,并由所述第一、第二关节安装机构夹紧所述公仔安装座的公仔并将手臂关节分别插入公仔的关节安装孔上。实现积木公仔的自动上料、组装、卸料。然而该对比文件也只能实现在同一水平线上的组件安装,不能实现多个玩具组件流水化的安装。

5.所以现需研发一种全自动安装细小零部件的玩具组装机,提高生产效率。

技术实现要素:

6.本发明为克服上述现有技术所述给玩具公仔细小零部件需要人工装配的缺陷,提供一种全自动玩具组装机及其组装方法。

7.为解决上述技术问题,本发明的技术方案如下:

8.本发明一方面提供了一种全自动玩具组装机,包括组装台、传输组件、若干个上下料机械手、若干个震动送料装置、监测组件和超声波粘合机;所述传输组件安装于组装台上,所述传输组件的一端传动连接有第一电机的输出端,所述传输组件还传动连接有步进电机的输出轴,所述传输组件还传动连接有步进电机的输出轴,所述传输组件上均匀间隔设置有若干个第一安装座;若干个震动送料装置的出料口连接有导轨,所述导轨另一端安装有第一挡板;所述导轨底部安装有震动座,所述震动座设置于组装台上,所述导轨的一端设置于上下料机械手的下方;所述上下料机械手用于转移导轨内的玩具零件至第一安装座,若干个所述上下料机械手对应若干个第一安装座的位置设置在传输组件的两侧;所述监测组件设置于传输组件的上方,所述监测组件用于监测第一安装座内玩具零件的安装位置和个数,防止上下料机械手漏夹或安装不到位;所述超声波粘合机配合第二安装座设置

于传输组件的另一端旁,所述超声波粘合机利用超声波焊接玩具,所述超声波粘合机一侧设置有取料机械手,所述取料机械手将组装焊接好的玩具转移至收集容器。

9.通过上述技术方案设计,所述全自动玩具组装机可以用于组装公仔的身体,其公仔身体由上下壳体组成,公仔身体内装配有若干个零件,所述零件用于连接公仔身体的其他部位;所述上下机械手结构的个数由上下壳体与壳体内安装的零件数量来决定。

10.所述步进电机用于对步进电机的编程录入,从而实现控制传输组件的传输时间和停止时间。

11.所述震动送料装置包括震动送料盘和送料轨道,为现有设备,可以根据所送零件不同的大小来设计其震动送料盘的大小,将同一种类的零件放入震动送料盘内,震动送料盘将通过震动将零件通过送料轨道的出料口传输至导轨上。

12.所述导轨也是根据该导轨输送的零件大小来设计其宽度,震动座震动导轨,导轨内的零件逐一震动传输至导轨的另一端,被第一挡板挡住停在该预留位上。所述导轨上还可以设有压料板,所述压料板用于放置震动座震动时将零件震出导轨。所述震动座可以选用直线震动送料机,其可以根据型号在市场上选购。

13.所述监测组件包括监测组件安装杆、光源安装板和相机,所述相机安装于监测组件安装杆的上端,所述光源安装板安装于相机下侧,所述光源安装在光源安装板上。所述相机的型号为mv-ce050-30gm,所述相机搭配光源可以配合光源取得运动环境下无拖影的图像。用于监测玩具零件是否漏装或者安装位置不正确。

14.所述超声波粘合机为市售产品,其包括超声模气缸和超声模,超声模与超声模气缸的输出轴传动连接,在取料机械手将安装好上壳和下壳的玩具从第一安装座转移至第二安装座后,超声模气缸伸出输出轴,带动超声模向第二安装座移动,超声模发声将上壳和下壳连接处较薄的地方其利用超声波粘合在一起。

15.进一步地,所述全自动玩具组装机还包括压合组件,所述压合组件包括压合气缸、第一侧板、第二侧板、第一安装板、第一底板、光轴、第二安装板和压合安装座,所述第一底板设置于组装台上,所述第一侧板和第二侧板的一侧安装第一底板,另一侧安装压合气缸第一安装板,所述第一安装板上设有两个通孔,所述通孔上设置有直线轴承,两个所述光轴分别穿过直线轴承与第二安装板连接,所述压合气缸固定在第一安装板上,所述压合气缸的输出轴穿过第一安装板与第二安装板固定连接,所述第二安装板的底部与压合安装座的底部固定;所述压合安装座的位置与若干个第一安装座的位置对应且配合设置。

16.通过上述技术方案设计,当有上壳和下壳这类组件的玩具在进行加工时,需要通过压合组件将上壳和下壳压紧,从而保证玩具的质量。在上下料机械手组件将上壳装配在第一安装座内的下壳上后,传输组件将该第一安装座运输至压合组件下侧,压合气缸输出轴伸出,同时带动两个光轴向下运动,从而带动压合安装座向下运动,将上壳与下壳压紧。

17.进一步地,所述传输组件包括传送链条、导向件、托板、固定板、主动转轴和被动转轴;所述导向件两侧固定有若干个固定板,若干个所述固定板一端均固定于组装台上,所述导向件的顶端设有两条平行的第一导向柱,所述导向件的底端设有两条平行的第二导向柱,所述第一导向柱和第二导向柱的顶部均设有c型导向槽;所述导向件的一端设置有两个对称安装的第一轴承座,所述导向件的另一端设置有两个对称安装的第二轴承座,两个所述第一轴承座设置有两个第一链轮,两个第二轴承座之间均设置有两个第二链轮;所述第

一轴承座和第二轴承座上均设置有轴承,所述主动转轴穿过第一轴承座的轴承和第一链轮,所述主动转轴一端连接有皮带轮,所述皮带轮通过皮带与第一电机的输出端传动连接,所述主动转轴还与步进电机传动连接;所述被动转轴穿过第二轴承座的轴承和第二链轮;所述第一链轮和第二链轮通过链条连接,所述链条啮合于第一导向柱的c型导向槽和第二导向柱的c型导向槽,若干个所述第一安装座均匀间隔设置于链条上;两个所述托板一侧平行安装在组装台上,另一侧固定第一安装座。

18.通过上述技术方案设计,通过两条链条来同时轮回运输若干个第一安装座。链条卡接在第一链轮和第二链轮上,并且与第一导向柱的c型导向槽和第二导向柱的c型导向槽啮合,从而链轮在运输第一安装座时不会偏移。所述第一电机的输出端通过皮带带动皮带轮转动,皮带轮转动从而带动主动转轴转动,主动转轴从而再带动第一链轮转动,第一链轮带动两条链条转动,从而带动第二链轮进行从动。其中第一轴承座和第二轴承座之间设有的轴承,均为6200轴承,用于配合主动转轴和被动转轴的转动并且减小摩擦,增加使用寿命。

19.更进一步地,所述导向件两侧均安装有若干个定位块,两侧若干个所述定位块上均固定有定位杆,两侧所述定位杆贴合第一安装座;所述传输组件两侧设有若干对应第一安装座位置的压紧安装座,若干个所述压紧安装座上安装有压紧气缸,所述压紧气缸的输出轴上安装有压紧板。

20.通过上述技术方案设计,所述压紧气缸的输出轴与压紧板固定;当链条将第一安装座运输至上下料机械手处时,传输组件停止运作,压紧气缸的收回输出轴,带动压紧板压在第一安装座上;当上下料机械手将导轨上的零件夹取安装到第一安装座之后,压紧气缸伸出输出轴抬起压紧板,传输组件继续运作。

21.进一步地,所述上下料机械手组件包括第一支撑板、左右气缸、左右气缸安装板、上下气缸、上下气缸安装板、夹爪部、夹爪部安装板、第一缓冲器和第二缓冲器,所述第一支撑板设置于组装台上,所述左右气缸安装板一侧与第一支撑板水平安装,另一侧水平设置有第一滑轨;所述上下气缸安装板一侧设有第一滑块,另一侧竖直设有第二滑轨,所述上下气缸安装板通过第一滑块与第一滑轨滑动连;所述第二滑轨上滑动连接有第二滑块,所述第二滑块上固定有夹爪部安装板,所述夹爪部设置于夹爪部安装板底部;所述左右气缸固定在左右气缸安装板一端,所述第一缓冲器固定在左右气缸安装板另一端,所述左右气缸的输出轴与上下气缸安装板传动连接;所述上下气缸安装在上下气缸安装板的一端,所述上下气缸的输出轴与第二滑块传动连接;所述上下气缸安装板另一端固定有挡板,所述第二缓冲器对应挡板位置安装于第二滑块上。

22.通过上述技术方案设计,所述上下料机械手组件未工作状态时的夹爪部位置在第一安装座的上方。

23.当传输组件将第一安装座传输至该上下料机械手组件的夹爪部下方时,传输组件将第一安装座运输至夹爪部下方并暂停运作,左右气缸驱动上下气缸安装板在左右气缸安装板的第一滑轨上进行左右移动;上下气缸驱动第二滑块在第二滑轨上上下移动,夹爪部会跟随第二滑块一起上下移动。

24.其中第一缓冲器对左右气缸安装板进行缓冲,第二缓冲器对第二滑块进行缓冲。

25.其中夹爪部可以根据玩具零件的不同,选择不同能够进行转移玩具零件的结构,

也可以安装各种不同类型的夹爪部来同事对玩具进行组装。

26.更进一步地,所述夹爪部包括夹爪气缸,所述夹爪气缸设置于夹爪部安装板底端,所述夹爪气缸的输出端连接有夹爪。

27.通过上述技术方案设计,夹爪气缸的型号为hfz16,为市售气缸,其自带夹爪,故不多做叙述。

28.更进一步地,所述夹爪部还包括旋转气缸;所述旋转气缸设置于夹爪部安装板的顶端,所述旋转气缸的输出轴穿过夹爪部安装板与夹爪气缸传动连接。

29.通过上述技术方案设计,所述旋转气缸带动夹爪气缸转动,当夹爪从导轨上的预留位上将零件夹取后,移动到第一安装座上方时,旋转气缸带动夹爪部旋转,将零件装入正确的预留位置。

30.更进一步地,所述夹爪部包括真空吸盘,所述真空吸盘设置于夹爪部安装板底端,所述真空吸盘的输入端通过气管连接气源。

31.通过上述技术方案设计,所述该夹爪部为通过真空吸盘来转移零件,主要用于需要装配上壳和下壳的玩具。真空吸盘吸住上壳,将上壳转移至第一安装座上的下壳上,实现上壳与下壳的自动装配。

32.进一步地,所述取料机械手包括第二支撑板、第二电机、u型的x轴底板、x轴滑块、x轴滑轨、y轴安装板、滑台气缸、第一下料部和第二下料部;所述第二支撑板一端固定于组装台上,另一端固定x轴底板;所述x轴底板两端安装有u型的第三轴承座和u型的第四轴轴承座,所述第三轴承座和第四轴承座的两端均安装有轴承,所述第三轴承盖的两个轴承之间安装有第一开口带轮,所述第四轴承盖的两个轴承之间安装有第二开口带轮;所述第二电机的输出轴与第三轴承座的两个轴承和第一开口带轮传动连接;所述第四轴承座的两个轴承和第二开口带轮传动连接有传动轴;所述第一开口带轮和第二开口带轮之间传动连接有开口带;所述x轴滑轨设置于x轴底板上,所述x轴滑轨与x轴滑块滑动连接,所述x轴滑块上固定有带齿的下皮带盖,所述开口带与下皮带盖通过齿卡接,所述下皮带盖与开口带卡接后通过有上皮带盖固定;所述y轴安装板一侧与x轴滑块固定,另一侧与滑台气缸固定;所述第一下料部和第二下料部并排设置于滑台气缸的输出端。

33.通过上述技术方案设计,所述取料机械手将第二安装座上被超声波粘合机粘合好后的玩具转移至收集容器。所述第二电机的输出轴带动第一开口带轮,第一开口带轮通过开口带带动第二开口带轮一同转动;x轴滑轨通过下皮带盖上的齿与开口带卡接,并通过上皮带盖固定,当皮带运动时就会带动x轴滑块沿x轴滑轨移动;从而y轴安装板跟随x轴滑块一起移动,滑台气缸带动第一下料部和第二下料部同时上下移动,从而实现玩具的焊接和转移。

34.其中第一下料部和第二下料部可以为夹爪气缸或者真空吸盘,第一下料部在夹取第一安装座内的玩具,同时第二下料部夹取第二安装座内焊接好的玩具;一同转移后,第一下料部将第一安装座内的玩具转移至第二安装座内,第二下料部将第二安装座内的玩具转移至收集容器内。

35.本发明,另一方面提供了一种全自动玩具组装机的组装方法包括以下步骤:

36.s1:将玩具的各个零件分别装入震动送料装置内,震动送料装置将各个零件通过从出料口输送至导轨内,震动座震动导轨输送零件至导轨另一端的预安装位置;

37.s2:各个上下料机械手将各个零件从导轨的预安装位置内取出放入第一安装座内;

38.s3:传输组件输送第一安装座,使各个上下料机械手将各个零件组装至第一安装座;

39.s4:传输组件将第一安装座输送至监测组件处,监测第一安装座内的零件位置和个数是否正确,如果第一安装座内的零件位置或个数不正确,监测组件则报警,传输组件停止工作;

40.s5:取料机械手转移第一安装座上已装配好零件的玩具至第二安装座上,超声波粘合机用超声波对第二安装座上的玩具进行焊接;

41.s6:取料机械手将第二安装座上焊接好的玩具转移至收集容器。

42.与现有技术相比,本发明技术方案的有益效果是:

43.本发明提供了一种全自动玩具组装机,包括组装台、传输组件、若干个上下料机械手、若干个震动送料装置、监测组件和超声波粘合机;所述传输组件安装于组装台上,所述传输组件的一端传动连接有第一电机的输出端,所述传输组件还传动连接有步进电机的输出轴,所述传输组件还传动连接有步进电机的输出轴,所述传输组件上均匀间隔设置有若干个第一安装座;若干个震动送料装置的出料口连接有导轨,所述导轨另一端安装有第一挡板;所述导轨底部安装有震动座,所述震动座设置于组装台上,所述导轨的一端设置于上下料机械手的下方;所述上下料机械手用于转移导轨内的玩具零件至第一安装座,若干个所述上下料机械手对应若干个第一安装座的位置设置在传输组件的两侧;所述监测组件设置于传输组件的上方,所述监测组件用于监测若干个所述上下料机械手将玩具零件转移至第一安装座后,第一安装座内玩具零件的安装位置和个数;所述超声波粘合机配合第二安装座设置于传输组件的另一端旁,所述超声波粘合机利用超声波焊接玩具,所述超声波粘合机一侧设置有取料机械手,所述取料机械手将组装焊接好的玩具转移至收集容器。

44.通过设置若干个上下料机械手配合传输组件上的若干个第一安装座,在第一安装座通过传输组件传输的同时,通过若干个上下料机械手来实现自动化安装玩具的细小零件至第一安装座内,实现了自动化地流水线生产,极大地提高了生产效率;

45.通过设置监测组件来保障玩具的安装质量,减少玩具缺件情况;

46.通过设置超声波粘合机配合取料机械手,实现自动焊接玩具零件和转移玩具至收集容器;全程流水线自动化生产,配合监测组件,既保证了玩具的质量、又提高了生产效率。

附图说明

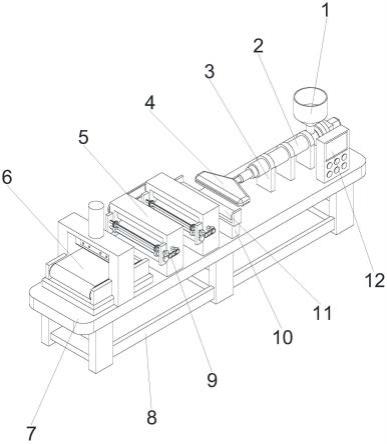

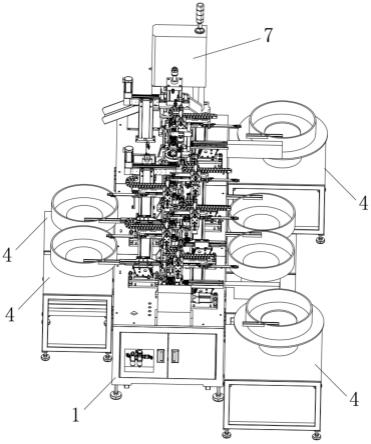

47.图1为全自动玩具组装机的结构示意图。

48.图2为全自动玩具组装机的结构示意图。

49.图3为传输组件的结构示意图,图中只显示了部分链条。

50.图4为传输组件安装在组装台上的局部结构示意图,图中只显示了部分链条。

51.图5为带第一夹爪部的上下料机械手的结构示意图。

52.图6为带第二夹爪部的上下料机械手的结构示意图。

53.图7为带第三夹爪部的上下料机械手的结构示意图。

54.图8为上下料机械手配合震动送料装置的局部结构示意图。

55.图9为监测组件的局部结构示意图。

56.图10为实施例2中压合组件的结构示意图。

57.图11为取料机械手的结构示意图。

58.图12为取料机械手中第二滑块与开口带安装的局部结构示意图。

59.图13为取料机械手与超声波粘合机的局部结构示意图。

60.其中:1、组装台;

61.2、传输组件;201、第一电机;202、步进电机;203、链条;204、导向件;205、托板;206、固定板;207、第一导向柱;208、第一轴承座;209、第二轴承座;2010、第一链轮;2011、皮带轮;

62.3、上下料机械手;301、第一支撑板;302、左右气缸;303、左右气缸安装板;3031、第一滑轨;304、上下气缸;305、上下气缸安装板;3051、第二滑轨;306、夹爪部;3061、夹爪气缸;3062、夹爪;3063、旋转气缸;3064、真空吸盘;307、夹爪部安装板;308、第一缓冲器;309、第二缓冲器;

63.4、震动送料装置;

64.5、导轨;501、震动座;

65.6、监测组件;601、相机;602、光源;

66.7、超声波粘合机;

67.8、取料机械手;801、第二支撑板;802、第二电机;803、x轴底板;804、x轴滑块;805、y轴安装板;806、滑台气缸;807、第一下料部;808、第二下料部;809、第四轴承座;8010、第二开口带轮;8011、开口带;8012、下皮带盖;8013、上皮带盖;

68.9、第二安装座;

69.10、压合组件;1001压合气缸;1002、第一侧板;1003、第二侧板;1004、第一安装板;1005、第一底板;1006、光轴;1007、第二安装板;1008、压合安装座;

70.11、第一安装座。

具体实施方式

71.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例的附图,对本技术的技术方案进行清楚、完整地描述。显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于所描述的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

72.除非另外定义,本技术使用的技术术语或者科学术语应当为本技术所属领域内具有一般技能的人士所理解的通常意义。本技术中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

73.实施例1

74.如图1~图2所示,本实施例公开一种全自动玩具组装机,包括组装台1、传输组件2、七个上下料机械手3、七个震动送料装置4、监测组件6和超声波粘合机7;传输组件2安装于组装台1上,传输组件2的一端传动连接有第一电机201的输出端,传输组件2还传动连接有步进电机202的输出轴,传输组件2还传动连接有步进电机202的输出轴,传输组件2上均匀间隔设置有若干个第一安装座11;七个震动送料装置4的出料口连接有导轨5,导轨5另一端安装有第一挡板;导轨5底部安装有震动座501,震动座501设置于组装台1上,导轨5的一端设置于上下料机械手3的下方;上下料机械手3用于转移导轨5内的玩具零件至第一安装座11,七个上下料机械手3对应若七个第一安装座11的位置设置在传输组件2的两侧;监测组件6设置于传输组件2的上方,监测组件6用于监测七个上下料机械手3将玩具零件转移至第一安装座11后,第一安装座11内玩具零件的安装位置和个数;超声波粘合机7配合第二安装座9设置于传输组件2的另一端旁,超声波粘合机7利用超声波焊接玩具,超声波粘合机7一侧设置有取料机械手8,取料机械手8将组装焊接好的玩具转移至收集容器。

75.在本实施例的实施过程中,本全自动玩具组装机用于组装一种玩具公仔的上身,该玩具的零件分别为下壳、零件一、零件二、零件三、零件四、零件五和上壳;七个上下料机械手3对应七个玩具零件,分别为下壳上下料机械手3、第一上下料机械手3、第二上下料机械手3、第三上下料机械手3、第四上下料机械手3、第五上下料机械手3和上壳上下料机械手3;七个震动送料装置4对应装入这七种玩具零件,分别为下壳震动送料装置4、第一震动送料装置4、第二震动送料装置4、第三震动送料装置4、第四震动送料装置4、第五震动送料装置4和上壳震动送料装置4。

76.其中七个上下料机械手3与其他组件的设置顺序为:下壳上下料机械手3、第一上下料机械手3、第二上下料机械手3、第三上下料机械手3、第四上下料机械手3、第五上下料机械手3、监测组件6、上壳上下料机械手3、超声波粘合机7和取料机械手8。

77.在七个震动送料装置4内分别对应装入七种玩具的零件,分别通过各自的震动座501将七种零件传输至各自导轨5上的预留位上,传输组件2传输第一安装座11至下壳上下料机械手3的下端后停止,下壳上下料机械手3将上壳从导轨5上转移至第一安装座11上;传输组件2传送第一安装座11至第一上下料机械手3下端后停止,第一上下料机械手3将零件一从导轨5上的转移至第一安装座11的下壳内;传输组件2传输第一安装座11依次在第二上下料机械手3、第三上下料机械手3、第四上下料机械手3和第五上下料机械手3处,依次安装零件二、零件三、零件四和零件五至第一安装座11的下壳内;传输组件2传输安装有零件一、零件二、零件三、零件四和零件五的下壳至监测组件6进行监测,检查零件一、零件二、零件三、零件四和零件五的安装位置是否合理,下壳内是否缺少零件;如无问题,传输组件2传输第一安装座11至上壳上下料机械手3处停止,上壳上下料机械手3将上壳转移至第一安装座11的下壳上方;传输组件2传输第一安装座11至超声波粘合机7处,取料机械手8将第一安装座11内安装好的玩具转移至第二安装座9,超声波粘合机7对玩具进行粘合,超声波作用于上壳和下壳安装处,此处的边缘较为薄,所以最先粘合;取料机械手8将粘合好的玩具上身从第二安装座9转移至收集容器。

78.实施例2

79.如图1~图13所示,本实施例在实施例1的基础上增加了压合组件10等,公开一种全自动玩具组装机,包括组装台1、传输组件2、七个上下料机械手3、七个震动送料装置4、监

测组件6和超声波粘合机7;传输组件2安装于组装台1上,传输组件2的一端传动连接有第一电机201的输出端,传输组件2还传动连接有步进电机202的输出轴,传输组件2还传动连接有步进电机202的输出轴,传输组件2上均匀间隔设置有若干个第一安装座11;七个震动送料装置4的出料口连接有导轨5,导轨5另一端安装有第一挡板;导轨5底部安装有震动座501,震动座501设置于组装台1上,导轨5的一端设置于上下料机械手3的下方;上下料机械手3用于转移导轨5内的玩具零件至第一安装座11,七个上下料机械手3对应若七个第一安装座11的位置设置在传输组件2的两侧;监测组件6设置于传输组件2的上方,监测组件6用于监测七个上下料机械手3将玩具零件转移至第一安装座11后,第一安装座11内玩具零件的安装位置和个数;超声波粘合机7配合第二安装座9设置于传输组件2的另一端旁,超声波粘合机7利用超声波焊接玩具,超声波粘合机7一侧设置有取料机械手8,取料机械手8将组装焊接好的玩具转移至收集容器。

80.在具体实施过程中,传输组件2包括传送链条203、导向件204、托板205、固定板206、主动转轴和被动转轴;导向件204两侧固定有若干个固定板206,若干个固定板206一端均固定于组装台1上,导向件204的顶端设有两条平行的第一导向柱207,导向件204的底端设有两条平行的第二导向柱,第一导向柱207和第二导向柱的顶部均设有c型导向槽;导向件204的一端设置有两个对称安装的第一轴承座208,导向件204的另一端设置有两个对称安装的第二轴承座209,两个第一轴承座208设置有两个第一链轮2010,两个第二轴承座209之间均设置有两个第二链轮;第一轴承座208和第二轴承座209上均设置有轴承,主动转轴穿过第一轴承座208的轴承和第一链轮2010,主动转轴一端连接有皮带轮2011,皮带轮2011通过皮带与第一电机201的输出端传动连接,主动转轴还与步进电机202传动连接;被动转轴穿过第二轴承座209的轴承和第二链轮;第一链轮2010和第二链轮通过链条203连接,链条203啮合于第一导向柱207的c型导向槽和第二导向柱的c型导向槽,若干个第一安装座11均匀间隔设置于链条203上;两个托板205一侧平行安装在组装台1上,另一侧固定第一安装座11,如图3~图4所示。

81.在具体实施过程中,导向件204两侧均安装有若干个定位块,两侧若干个定位块上均固定有定位杆,两侧定位杆贴合第一安装座11;传输组件2两侧设有若干对应第一安装座11位置的压紧安装座,若干个压紧安装座上安装有压紧气缸,压紧气缸的输出轴上安装有压紧板。

82.在具体实施过程中,全自动玩具组装机还包括压合组件10,压合组件10包括压合气缸1001、第一侧板1002、第二侧板1003、第一安装板1004、第一底板1005、光轴1006、第二安装板1007和压合安装座1008,第一底板1005设置于组装台1上,第一侧板1002和第二侧板1003的一侧安装第一底板1005,另一侧安装压合气缸1001第一安装板1004,第一安装板1004上设有两个通孔,通孔上设置有直线轴承,两个光轴1006分别穿过直线轴承与第二安装板1007连接,压合气缸1001固定在第一安装板1004上,压合气缸1001的输出轴穿过第一安装板1004与第二安装板1007固定连接,第二安装板1007的底部与压合安装座1008的底部固定;压合安装座1008的位置与若干个第一安装座11的位置对应且配合设置,如图10所示。

83.上下料机械手3组件包括第一支撑板301、左右气缸302、左右气缸安装板303、上下气缸304、上下气缸安装板305、夹爪部306、夹爪部安装板307、第一缓冲器308和第二缓冲器309,第一支撑板301设置于组装台1上,左右气缸安装板303一侧与第一支撑板301水平安

装,另一侧水平设置有第一滑轨3031;上下气缸安装板305一侧设有第一滑块,另一侧竖直设有第二滑轨3051,上下气缸安装板305通过第一滑块与第一滑轨3031滑动连;第二滑轨3051上滑动连接有第二滑块,第二滑块上固定有夹爪部安装板307,夹爪部306设置于夹爪部安装板307底部;左右气缸302固定在左右气缸安装板303一端,第一缓冲器308固定在左右气缸安装板303另一端,左右气缸302的输出轴与上下气缸安装板305传动连接;上下气缸304安装在上下气缸安装板305的一端,上下气缸304的输出轴与第二滑块传动连接;上下气缸安装板305另一端固定有挡板,第二缓冲器309对应挡板位置安装于第二滑块上,如图5~图8所示。

84.其中夹爪部306有三种形式,第一夹爪部306包括夹爪气缸3061,夹爪气缸3061设置于夹爪部安装板307底端,夹爪气缸3061的输出端连接有夹爪3062,如图5所示。

85.第二夹爪部306在第一夹爪部306的基础上还包括旋转气缸3063;旋转气缸3063设置于夹爪部安装板307的顶端,旋转气缸3063的输出轴穿过夹爪部安装板307与夹爪气缸3061传动连接,如图6所示。

86.第三夹爪部306包括真空吸盘3064,真空吸盘3064设置于夹爪部安装板307底端,真空吸盘3064的输入端通过气管连接气源,如图7所示。

87.在具体实施过程中,取料机械手8包括第二支撑板801、第二电机802、u型的x轴底板803、x轴滑块804、x轴滑轨、y轴安装板805、滑台气缸806、第一下料部807和第二下料部808;第二支撑板801一端固定于组装台1上,另一端固定x轴底板803;x轴底板803两端安装有u型的第三轴承座和u型的第四轴轴承座,第三轴承座和第四轴承座809的两端均安装有轴承,第三轴承盖的两个轴承之间安装有第一开口带轮,第四轴承盖的两个轴承之间安装有第二开口带轮;第二电机802的输出轴与第三轴承座的两个轴承和第一开口带轮传动连接;第四轴承座809的两个轴承和第二开口带轮传动连接有传动轴;第一开口带轮和第二开口带轮之间传动连接有开口带8011;x轴滑轨设置于x轴底板803上,x轴滑轨与x轴滑块804滑动连接,x轴滑块804上固定有带齿的下皮带盖8012,开口带8011与下皮带盖8012通过齿卡接,下皮带盖8012与开口带8011卡接后通过有上皮带盖8013固定;y轴安装板805一侧与x轴滑块804固定,另一侧与滑台气缸806固定;第一下料部807和第二下料部808并排设置于滑台气缸806的输出端,如图11~图13所示。

88.在本实施例的实施过程中,七个上下料机械手3与其他组件的设置顺序为:下壳上下料机械手3、第一上下料机械手3、第二上下料机械手3、第三上下料机械手3、第四上下料机械手3、第五上下料机械手3、监测组件6、上壳上下料机械手3、压合组件10、超声波粘合机7和取料机械手8。

89.其中七个上下料机械手3根据零件一、零件二、零件三、零件四和零件五在下壳的安装位置不同,分别设置了不同夹爪部306在七个上下料机械手3上;下壳上下料机械手3和上壳上下料机械手3的夹爪部306为带真空吸盘3064的第三夹爪部306;第一上下料机械手3、第二上下料机械手3和第三上下料机械手3的夹爪部306为带旋转气缸3063的第二夹爪部306,第四上下料机械手3和第五上下料机械手3的夹爪部306为第一夹爪部306。

90.玩具的生产过程中,在七个震动送料装置4内分别对应装入七种玩具的零件,分别通过各自的震动座501将七种零件震动传输至各自导轨5上的预留位上;

91.链条203传输第一安装座11至下壳上下料机械手3的下端后停止,下壳上下料机械

手3将上壳从导轨5上转移至第一安装座11上;

92.链条203传送第一安装座11至第一上下料机械手3下端后停止,第一上下料机械手3的旋转气缸3063带动夹爪气缸3061将零件一从导轨5上的预留位转移至第一安装座11的下壳内;

93.链条203传输第一安装座11依次在第二上下料机械手3、第三上下料机械手3、第四上下料机械手3和第五上下料机械手3处,依次安装零件二、零件三、零件四和零件五至第一安装座11的下壳内;

94.链条203输安装有零件一、零件二、零件三、零件四和零件五的下壳至监测组件6相机601配合光源602进行监测,检查零件一、零件二、零件三、零件四和零件五的安装位置是否合理,下壳内是否缺少零件,如有问题,传输组件2停止运作,监测组件6发出警报,提醒操作人员将问题玩具零件移走;

95.如无问题,链条203传输第一安装座11至上壳上下料机械手3处停止,上壳上下料机械手3将上壳转移至第一安装座11的下壳上方;

96.链条203将第一安装座11传输至压合组件10下方,压合气缸1001的输出轴带动压合安装座1008向下运动,将上壳和下壳压紧;

97.链条203传输第一安装座11至超声波粘合机7处,取料机械手8将第一安装座11内安装好的玩具转移至第二安装座9,超声波粘合机7对玩具进行粘合,超声波作用于上壳和下壳安装处,此处的边缘较为薄,所以最先粘合;

98.取料机械手8的第一下料部807将玩具上身从第一安装座11转移至第二安装座9进行粘合的同时,第二下料部808将第二安装座9上粘合好的玩具上身转移至收集容器。

99.实施例3

100.本实施例提供了一种全自动玩具组装机的组装方法包括以下步骤:

101.s1:将玩具的各个零件分别装入震动送料装置4内,震动送料装置4将各个零件通过从出料口输送至导轨5内,震动座501震动导轨5输送零件至导轨5另一端的预安装位置;

102.s2:各个上下料机械手3将各个零件从导轨5的预安装位置内取出放入第一安装座11内;

103.s3:传输组件2输送第一安装座11,使各个上下料机械手3将各个零件组装至第一安装座11;

104.s4:传输组件2将第一安装座11输送至监测组件6处,监测第一安装座11内的零件位置和个数是否正确,如果第一安装座11内的零件位置或个数不正确,监测组件6则报警,传输组件2停止工作;

105.s5:取料机械手8转移第一安装座11上已装配好零件的玩具至第二安装座9上,超声波粘合机7用超声波对第二安装座9上的玩具进行焊接;

106.s6:取料机械手8将第二安装座9上焊接好的玩具转移至收集容器。

107.在本实施例的实施过程中,s1~s6同步执行,实现玩具组装的连续自动生产。

108.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求

的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。