1.本发明涉及气体供给控制装置。本发明尤其涉及与蚀刻、cvd(chemical vapor deposition,化学气相沉积)、灰化及表面改性等的使用气体对被加工物实施处理的表面处理装置连接、并用于对气体往该表面处理装置的流动、流路进行控制的气体供给控制装置。

背景技术:

2.例如,在半导体元件、液晶元件、太阳能电池、mems及其测量器之类的电气部件、精细机械零部件的制作中,表面处理装置分别使用具有各种气体特性的高纯度工艺气体来进行晶片等的被加工材料的表面的处理,这样的表面处理装置是当今世界不可或缺的重要工业机械。表面处理装置也能改称为半导体制造装置、基板处理装置、等离子体处理装置或者真空处理装置。

3.在这些表面处理装置中,根据所设定的处理配方的各个步骤的处理信息,来控制工艺气体的供给。使用热敏传感器方式的质量流量控制器(mass flow rate controller,以下称为mfc)、压力式流量控制器(pressure flow rate controller,以下称为pfc)等来控制气体流量。通过在该流量控制器的前后配置的气体阀的开闭的控制来控制工艺气体的供给及停止。某单体工艺气体、或以气体流量控制单体工艺气体与其他工艺气体的混合比率的混合气体被导入至容纳有被加工物的处理室、反应器(以下称为腔室)。被导入到腔室的单体工艺气体或者混合气体也有时在腔室内会进一步与其他工艺气体混合。

4.被导入至腔室内的气体从顾客的建筑侧供给设备经由汇合点而向表面处理装置供给。在表面处理装置侧,通常向气体集成阀导入多种气体,经由流量控制装置(也称为流量控制器)来供给混合气体。在无法在配管内混合的气体的情况下,例如助燃性气体与可燃性气体被分别汇集于独立的集成阀。各个集成阀的集合配管出口(混合气体形成完毕)与腔室之间利用独立的配管进行供给。独立地供给的各个混合气体在腔室之中第一次被混合。

5.即便被导入到腔室的气体例如进行反应而引起爆炸,也会维持并监视可确保腔室的安全的真空状态的压力,以使得在反应后腔室内的压力也不会超过大气压,换句话说腔室不会被破坏,由此来管理表面处理装置的运行。

6.这些集成阀容纳于气箱、或被称为mfc单元的可进行壳体排气的箱体内,考虑即便万一发生气体泄漏,作业者也不会被吸引。

7.通常,在与表面处理装置连接的集成阀中,在从供给工艺气体的上游的气体供给口(端口)的位置到流量控制器的气体输入侧之间,朝着下游(腔室供给侧)连有垫片过滤器(经由配管,进行针对异物的设备保护用)、手动阀(使用于该气体供给停止时的闭塞(隔断))、供给气压检测器(也有时不附带)及供给源阀(气动阀)。流量控制器的气体输出侧经由下游的阀(气动阀)连至集合配管。来自各个气体供给系统的已被流量控制的气体成为在集合配管被混合起来的气体,混合过的气体从气箱经由集合配管向腔室供给。

8.在气体的脉冲供给(用于循环地切换气体的手法)中,将从流量控制器流出的气体分到两个集合配管,一方的集合配管为了实施工艺处理而向腔室连接,另一方的集合配管

连接于排气系统,也有时将来自另一方的集合配管的气体直接丢弃(并不会有助于被加工物的处理)。

9.在先技术文献

10.专利文献

11.专利文献1:国际公开第2013/046660号

12.专利文献2:国际申请第pct/jp2021/004546号

13.专利文献3:国际公开第2008/069227号

14.专利文献4:日本特开2004-264881号公报

15.专利文献5:国际公开第2016/121075号

技术实现要素:

[0016]-发明所要解决的技术问题-[0017]

在专利文献1中,记载了:期许气体供给管线和气体装置的进一步的小型化,并且能更容易地进行各设备类的维护管理,以此为目的,采用设为并列状地层叠的排列的组合方式,由此紧凑地构建集成阀。然而,并未成为应对不能同时流过的气体的处置、或在排气中需要丢弃气体的脉冲性的气体供给的结构。进而,在该集成型气体供给装置中,并列状配设多个气体供给管线s,以使得按照入口开闭阀1、三方切换开闭阀2、流量控制器3、出口开闭阀5的顺序依次使工艺气体流过,并且使吹扫(purge)气体穿过三方切换开闭阀2流入,在将入口侧开闭阀1关闭来实施气体吹扫的情况下,在比吹扫气体靠上游侧的位置存在死角。若气体在该死角液化,则无法高效地吹扫。

[0018]

再者,在专利文献2中,示意性地表示工艺气体(处理用气体)的供给管线的结构。在该结构中,其特征在于,独立地设置将向腔室供给的气体汇集起来的集合配管、和将直接丢弃到排气系统且不使气体与被加工物接触的气体汇集起来的集合配管,工艺气体从反隔膜侧向隔膜侧流动,吹扫气体(吹扫用气体)相反地从隔膜侧向反隔膜侧流动。还有,示出以下结构:在将该工艺气体的腔室供给停止时,来自上游侧的吹扫气体无死体积地迅速逐出该工艺气体,由此抑制气体的变稀薄,对气体脉冲(循环性的气体的切换)有利。也示出:关于不能一起在相同气体配管内流动的气体,分别对按照同时流动没有问题的气体彼此而捆绑起来的每个供给块供给气体。

[0019]

可是,在上述那样的结构的气体供给中,在气体供给系统中有异物因什么原因流入,或者特定气体管线因建筑侧的误操作而与其他气体混合,或者因设备的增设等将装置停止一定期间,还有如上述地在配管内发生了液化的情况下,需要实施基于氩(以下记为ar)气体、氮(以下记为n2)气体等的反应性低的气体的气体流量控制器前后的气体吹扫。在完全且可靠地将该气体排出后通过使用ar气体、n2气体的吹扫进行恢复,或者根据情况要求大气开放后的部件更换。另外,需要对该工艺气体的流量控制器的可控性进行检查(流量校准)的功能。然而,在专利文献2中,并未构建成能进行这样的吹扫,未触及可控性的检查(流量校准)。

[0020]

此外,如果说到流量校准,那么在专利文献3中存在以下示例,在作为流量控制对象的流体所流动的流路上,从上游起依序串联地设置作为测试对象的流量控制装置及作为基准的流量控制装置,将作为测试对象的流量控制装置设为使其阀处于几乎全开状态的流

量非控制状态,并且利用作所述基准的流量控制装置将流体流量控制成给定流量,在该状态下,判定基于作为所述测试对象的流量控制装置的实测流量是否处于基于作为所述基准的流量控制装置的实测流量的给定范围内。流量控制装置的目的在于,测量或者预测流量,以准确地控制该流量,但在该校准方法中虽然能实施流量的测量是否准确的判断,可是存在无法判定可否准确地进行流量控制的阀等的驱动部是否正常动作的问题。

[0021]

特别是,关于利用氟化氢(以下记载为hf)气体的流量控制的难易程度,通过专利文献4能够得知。hf由于压力越高、还有温度越低,则气体分子越基于所具备的电极性而相连,形成团簇,气体的性质变得不同,故单分子化并使气体的特性稳定后的流量测量成为课题。在专利文献3的流量监控系统中,由于实施使压力增大后的测量,故在容易形成团簇、还有特别是流量比较大的情况下存在测量变得不准确的问题。

[0022]

进而,在专利文献5中,描述了以下方法:与专利文献2相同地在工艺气体的控制中使用常闭的气动阀,在不能同时打开的气体阀的控制中使用三位截止的电磁阀,以使得各个气体阀不会同时打开。然而,关于已实施集成阀化的情况下的使用方法或其他应用,并未明确。在semi(semiconductor equipment and materials international,国际半导体设备和材料)等的安全标准中,例如寻求不会因一个错误而导致重大的故障或灾害。在现有的集成阀中,未连接配管的工艺气体、或在该装置未使用的工艺气体的系统考虑用在该工艺气体进入集成阀的部位设置的手动的阀进行闭塞,即便无意中将气体阀打开,影响也会变成最小。再者,在若干的阀制造厂家,也有时会开发既是气动也能进行开闭控制的手动阀(手动阀优先)的阀。可是,在该手动阀(手动阀)本身产生了内部泄漏(气体无法分隔的内部泄漏)等的问题的情况下,有可能因该手动阀的一个错误,就会产生导致腔室的维护中的气体泄漏或部件更换中的气体泄漏等的重大事故,这种事态也期待能改善。

[0023]

本发明的课题之一在于,提供一种能够实施处理用气体的流量控制器前后的气体吹扫的气体供给控制装置。

[0024]

其他课题与新的特征,根据本说明书的记载及附图会变得清楚。

[0025]-用于解决技术问题的手段-[0026]

如果简单地说明本发明之中具有代表性的概要,则如下所述。

[0027]

一实施方式所涉及的气体供给控制装置,是向对被加工物施以处理的处理室供给气体的气体供给控制装置,具备:与吹扫用气体的气体源连接的第一端口;与处理用气体的气体源连接的第二端口;使从所述第一端口及第二端口供给的所述吹扫用气体和所述处理用气体各自合流地流动的集合配管;在所述第一端口与所述集合配管之间设置的第一流量控制器;以及在所述第二端口与所述集合配管之间设置的第二流量控制器。所述吹扫用气体所流动的气体流路从所述第一流量控制器的输出侧向所述第二流量控制器的输入侧形成。

[0028]-发明效果-[0029]

根据一实施方式所涉及的气体供给控制装置,能够进行所述第二流量控制器前后的气体吹扫。

附图说明

[0030]

图1是表示本发明的实施例所涉及的表面处理装置和气体供给控制装置的结构例

的图。

[0031]

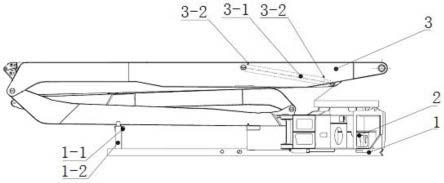

图2是表示图1的气体供给控制装置的气体集成阀的外观图。

[0032]

图3a是本发明中的工艺气体管线的剖视图。

[0033]

图3b是从图3a的附图标记o(才一)观察到的吹扫管线的剖视图。

[0034]

图4a是其他实施方式中的工艺气体管线的剖视图。

[0035]

图4b是其他实施方式中的集成阀的外观图。

[0036]

图5a是又一实施方式中的工艺气体管线的剖视图。

[0037]

图5b是从图5a的附图标记o(才一)观察到的吹扫管线的剖视图。

[0038]

图6是又一实施方式中的工艺气体管线的剖视图和吹扫管线的剖视图。

[0039]

图7是本发明的气体阀的空气控制的结构图。

具体实施方式

[0040]

以下,使用附图来说明实施例及实施方式。其中,在以下的说明中,有时对相同结构要素赋予相同附图标记并省略反复的说明。另外,附图为了让说明更加明确,与实际的方式相比,有时会示意性地加以表示,说到底只是一例,并不对本发明的解释进行限定。

[0041]

为了克服现有技术的课题,在本实施方式中采取以下的结构。

[0042]

首先,关于该工艺气体管线的气体吹扫的设置,设置如下那样的气体路径(气体流路,吹扫气体管线):使从处于集合配管的最上游位置的吹扫气体的气体流量系统的流量控制器的下游侧(出口侧)出来的气体旁通,并从各个工艺气体管线的最上游侧导入。换句话说,在工艺气体的气体流量系统的流量控制器的上游侧(输入侧)连接导入吹扫用气体的气体路径,能将吹扫气体从工艺气体管线的最上游侧导入。为了在工艺气体管线中将该工艺气体没有残留、有效地进行吹扫而逐出,必须从上游侧进行吹扫。然而,该工艺气体管线的工艺气体有必要向相比于该吹扫气体的管线更靠下游侧的深处的气体阀引导,这能够利用考虑了阀的构造与基座构件的结构的立体交叉来解决。

[0043]

另外,关于hf等的工艺用气体的流量控制器流量的流量校准处理,将一直以来使用着的标准气体(使用于吹扫用气体的ar气体或n2气体)使用于吹扫,将其流量控制器全开而用作流量监控器。操作处于下游的该工艺用气体的流量控制器,利用连续地流动的标准气体的流量监控器,判断该工艺用气体的流量控制器是否实施准确的控制,由此进行校准。换句话说,通过对吹扫用气体的流量控制器的流量测量值和工艺用气体的流量控制器的流量控制值加以比较,从而对工艺用气体的流量控制器进行校准。由此,能确认流量监控器与流量控制双方的准确度。

[0044]

然而,在如hf气体的团簇那样,由多分子构成的多聚气体中,有时会表现出与将标准气体加温后的情况下的粘性大为不同而无法忽视那样的粘性差。再者,mfc的情况下,由于在多聚气体与单体气体中,分子的自由度不同,故产生热传导度之差,进而控制流量变动。然而,通过设为高温并对控制压力进行低压化,从而只要以hf气体单体的供给为基本,将流量控制器控制成能将该气体控制在能处于单体的状态的温度与压力即可。因此,由于标准气体与该工艺用气体均是气体单体,从而消除了温度差,故能实现仅使用了预先确认过的该温度下的气体转换系数的校准。

[0045]

此外,关于以往因手动阀一个错误就有可能导致重大事故的问题,设为取消手动

阀本身。取而代之,为了有效利用手动操作,在气箱的外壁装入阻断工艺气体向集成阀的工艺气体供给用气动阀的空气供给的手动的空气切换阀(机械阀),能够阻断关闭向集成阀取入用的气动阀的空气供给。设置了是闭塞对应类型且能检测以手动进行了关闭(close)的情形的传感器。在检测到该close信号时,进行控制,以使得气体配管所连的mfc的出口的下游侧气动阀及吹扫用的气动阀各自的控制电磁阀电气地关闭(close),也不向这两个气动阀供给空气而成为关闭。因此,双重地关断,即,工艺气体供给用气动阀和mfc的出口的下游侧气动阀这两个关闭,以使得不会向下游侧泄漏,还有工艺气体供给用气动阀和吹扫用的气动阀这两个关闭,以使得不会向吹扫气体管线侧泄漏。即便一个气动阀故障(内部泄漏),也能够用另一个气动阀关闭,因此能避免重大的事故或故障。

[0046]

当然,在该机械阀所控制的哪个的气体阀本身故障而有必要更换的情况下,将与在该气箱的外壁操作的机械阀独立地设置于顾客侧的气体供给管线的顾客侧的手动阀关闭,进而如果有必要将来自气体源的供给也断开,来进行更换作业,这时不言自明的。这和在现有结构中更换在气体管线中设置的手动的手动阀的情况相同,因此与现有的更换作业相比没有变化。

[0047]

根据本发明,能够获得以下的一种或者多种效果。

[0048]

1)通过灵活利用集合配管的吹扫用气体的管线,从而不会增加设备,能更紧凑地向各个工艺气体的上游供给吹扫气体。

[0049]

2)由于从各工艺气体供给管线的最上游供给各工艺气体的吹扫气体,故无死体积地吹扫工艺气体成为可能。使得死体积处的易于液化的气体的吹扫处理能够得以实施,还有也可缩短气体吹扫所需的时间。

[0050]

3)能够在接近于实际使用条件的温度、压力条件下,将吹扫气体作为标准气体,实施用于该工艺气体的流量控制器的校准的流量测量。

[0051]

4)将设置于工艺气体管线上的手动的气体阀取消,可缩短集成阀全长而变得紧凑,并且适合于semi要求标准的安全指南的供气关闭的操作成为可能。

[0052]

以下,使用图1~图7来说明本发明的各实施例。

[0053]

[实施例]

[0054]

说明对本实施例的气体的流动、流路进行控制的气体供给控制装置的结构。图1是表示实施例所涉及的表面处理装置和气体供给控制装置的结构例的图。连结到气体供给控制装置且作为表面处理装置的工艺处理装置(未图示整体)具备将搭载被加工物1的载台2收藏于内部且与大气隔绝的腔室(反应器,处理室等)3。在与载台2对置的腔室3的上部设置了气体分散室(分室)4,在该气体分散室4的内部设置有顶板5、间隔物6a、6b、6c、气体分散板7a、7b和簇射板8。在腔室3的斜上方,在大气侧环绕地具备作为红外光的产生源的卤素灯10,并可经由透过窗11将所产生的红外光向包含被加工物1的腔室3的内部照射。用于将被加工物1搬入、搬出的闸阀15被安装于腔室3的侧壁。闸阀15本身也被容纳于别的搬运室(未图示)的真空室内,且进行系统构成,使得在通常的工艺处理中,每次将被加工物1搬入、搬出时腔室3不会变成大气,还有不受残留大气成分的影响。

[0055]

设计成:腔室3内部的气体从来自腔室3的多个排气口20a、20b等在载台2的背面侧聚集于排气配管20,并在被加工物1的周边均衡地进行排气。聚集在排气配管20的气体在通过压力调整阀21调整了其排气速度后,抵达主阀22。主阀22在工艺处理中、被加工物1的搬

运中或等待被加工物1的投入的空转状态时打开而形成排气通路。在因腔室3内部的清扫、部分更换、维护而将腔室3大气开放的情况下关闭。在主阀22的下游连接有干式泵25,以将气体进行排气。干式泵25的废气进一步用废气处理装置等(未图示)进行无害化后向大气中释放。腔室3的内部、还有将主阀22和干式泵25相连的排气配管27的压力,通过各个压力计28、29而被监控。在本图中,虽然以通过基于干式泵25的排气进行工艺处理的装置示出,但即便是在使用了其他排气单元、涡轮分子泵的情况、将多个泵并列设置的情况下,对于本发明的气体供给单元来说,也没有变化。

[0056]

将用图1的右侧的虚线包围起来的部分30设为是气体供给控制装置的气箱。在气箱30,具有以下功能、部件:控制未图示的气动阀的开闭的多个电磁阀、气体泄漏时的检测功能、外部空气进气口、还有气体泄漏时用管道进行壳体排气的功能、始终监控气箱30的内部空间的负压(被排气的情形)的功能及用于此的部件。还有,也可以在气箱30的维护时开放的盖(未图示)设置限位开关,监视进入气箱30的内部、即盖被打开的情形,以实施将气体流路隔断的控制。在图1的气箱30的内部结构中,仅仅记载了与工艺气体直接接触的要素部件。

◎

表示从本工艺装置以外的建筑等被供给的气体源,对该气体端口从图的上侧起赋予a~d的称呼。

[0057]

在本实施例中,由于由即便是同时流动也没有问题的气体彼此构成,因此气箱30由一个集成阀来形成。在存在不能一起流动的气体种的情况下,还准备别的集成阀,形成与图1相同的结构,抵达腔室或排气系统的集合配管不用说也要分别独立地设置。在腔室3或气体分散室4、排气配管27的位置将不会一起流动的气体第一次混合。例如在上述由可燃性气体的集成阀和助燃性气体的集成阀构成且向工艺处理装置供给气体的情况下,考虑各个气体的化合反应,用压力计28、压力计29进行监视,以使得这些气体在完全燃烧(反应)时成为不会超越大气压的压力。在超越了监视压力的情况下,关闭全部的气体阀,以实现安全。

[0058]

若具体地描述各a~d端口的气体名,则a:ar气体,b:ar气体,c:hf气体,d:氧(以下记载为o2)气体。在本实施例中设为这四个系统的气体,但只要是能够同时流动的气体,就可以进一步并列并进一步增设进行供给的气体系统。在本图中,a管线为吹扫用的ar气体,b管线为稀释c管线的hf气体的ar气体。

[0059]

气箱30内使用的气体阀使用的是常闭(弹簧回弹)型的空气驱动的隔膜阀,但设为用波纹管将驱动轴密封并在前端设置了阀体的波纹管阀,对本发明的内容来说也没有变化。

[0060]

从图示右侧的气体源

◎

被导入到气箱30内的工艺气体经由以g3*(另外,向*插入各气体系统的称呼a~d)来表示的气体阀,被引导至集成阀。在与流量控制器(以fc*标记)之间设置有以pg*表示的小型的压力计。该压力计pg*被利用于气体供给压的监控或判断真空排气结束。由流量控制器fc*执行了流量控制的各个工艺气体被向下游侧所示的气体阀g2*引导。然后能够使各个工艺气体经由前往腔室3的管线的气体阀g1c*、或以丢弃气体前往排气系统的管线的气体阀g1e*而流出。

[0061]

(工艺气体管线的气体吹扫的结构例)

[0062]

图1的气箱30的a管线的气体阀g2a在工艺处理中是关闭着的,但在隔膜侧(以白三角δ表示)入口与出口始终畅通,与气体阀g2a的开闭无关地,同下游的气体阀g1ea、气体阀g1ca的隔膜侧连通。将在气体阀g2a打开了时吹扫气体流出的反隔膜侧(以黑三角

▲

表示)

的气体配管(气体流路,吹扫气体管线)100向a~d管线的最上游侧(图的右侧)引导,在气体阀gp*的隔膜侧被向各管线的最上游引导。相当于a管线的气体阀gpa的位置的空闲端口33是不附带阀的,但针对相当于b管线的气体阀gpb的位置的空闲端口34,为了能够采取与其他c管线及d管线同等的结构,以灰色记载气体阀。在该空闲端口33及空闲端口34的位置,如后述那样,实际上改善了替换为用于使吹扫气体通过的气体阀的密封栓构造。阀gpd的隔膜侧的出口的气体配管经由吹扫气体管线100的往排气系统的丢弃气体阀g1ep而连到排气系统线的集合配管,且经由吹扫气体管线100的往腔室3的丢弃气体阀g1cp而连到腔室3供给的集合配管101。为了吹扫气体管线100的真空排气、残留气体排出,通过让这些气体阀g1ep、气体阀g1cp存在,从而使得吹扫管线100的排气成为可能。

[0063]

换句话说,气体供给控制装置30具备:连接于吹扫用气体的气体源的a端口(第一端口);连接于处理用气体的气体源的c端口(第二端口);连接于处理室3、且从a端口及c端口供给的吹扫用气体和处理用气体分别合流地流过的集合配管101;连接在a端口与集合配管101之间的流量控制器(第一流量控制器)fca;以及连接在c端口与集合配管101之间的流量控制器(第二流量控制器)fcc。而且,供吹扫用气体流动的气体流路100从流量控制器fca的输出侧起向流量控制器fcc的输入侧形成。在图1中,气体流路100设置在:被连接于流量控制器fca的输出侧的气体阀g2a与被连接于流量控制器fcc的输入侧的气体阀gpc之间及被连接于流量控制器fcd的输入侧的气体阀gpd之间。

[0064]

(流量控制器的校准的步骤)

[0065]

接下来,对该集成阀中的各流量控制器的校准的步骤加以描述。作为示例,以c管线的工艺气体的流量校准进行说明。全部的气体供给阀关闭,主阀22打开,腔室3被排气,加热器类(未图示)对各部进行温控(管理温度),以使得成为与实际的工艺处理中相同的温度。在通过放电部(本实施例中不附带)的运转或基于卤素灯10的红外线照射而从稳定(单纯地通过腔室3的真空排气,无论何时工艺处理都能开始)状态起被加温的情况下,优选根据预先取得的冷却温度数据等待变成接近于稳定状态的温度(

±

10℃以内)而开始。从该状态起开始进行校准。

[0066]

首先关闭主阀22并关闭气体阀g3c,阻断实际工艺气体的供给。打开气体阀g1e、g1ec、g2c,在流量控制器(第二流量控制器)fcc设定固定的已被调整过的流量,使压力计pgc的压力示出零(真空),确认配管、阀类、流量控制器内残留的c管线的实际工艺气体(hf气体)已被排气系统排出。一旦能够确认,就保持打开了气体阀g1e的状态不变,将这些已打开的气体阀g1ec、g2c全部暂时关闭。

[0067]

接下来,将气体阀g1ep打开,将气体阀g2a、g3a打开,在流量控制器(第一流量控制器)fca进行流量设定,确认a管线的吹扫气体(ar气体)没有问题地向吹扫气体管线100流动。一旦确认完成,就将气体阀g1e、g1ep关闭。接下来,将主阀22打开并将腔室3排气,将气体阀g1c、g1cc、g2c及gpc打开,以使得能够经由吹扫气体管线100向流量控制器fcc供给a管线的吹扫气体(ar气体)。

[0068]

然后成为校准,将流量控制器fca的控制流量设定为最大并用作气体流量监控器,在流量控制器fcc中从最小气体流量起到最大气体流量为止,依次多点、或模拟性地连续变化,同时用流量控制器fca监控实际流过的a管线的吹扫气体(ar)的流量。

[0069]

通过该试验,流量控制器fcc能够连续地正常进行流量控制,还有能够使用a管线

的吹扫气体与c管线的工艺气体的气体转换系数(预先在流量控制器fcc的被温控过的温度下已取得),来得知经时性的故障的产生、气体灵敏度的变化,补正为准确的流量,由此进行校准。

[0070]

如该示例那样,在需要稀释气体的集成阀的情况下,在稀释气体的b管线,也在空闲端口34的位置设置阀,导入作为标准气体的吹扫气体(ar气体或n2气体),该情况下若说起来,则也可以使用于以下手段:将标准气体连续地导入流量控制器fca和流量控制器fcb,来确认流量控制器fca、fcb是否相互准确地进行控制。

[0071]

在流量测量后,首先将气体阀gpc关闭,用压力计pgc确认配管内的a管线的吹扫气体已被排出,将气体阀g2c、g1cc、g1c关闭,恢复至稳定状态的阀状况。也可以之后将c管线的气体阀g3c打开,让工艺气体预先填充到流量控制器fcc前后的空间。再者,向腔室3供给气体的最终级的气体阀g1c在稳定状态下关闭,但也可以控制为在工艺处理装置的运用上在稳定状态下打开。

[0072]

基本上,在考虑气体转换系数的同时,以流量控制器fcc的最大流量流动,即便在此时,也使得能用流量控制器fca来监控比该流量更大的流量。在没有必要将流量控制器fcc的所有气体流量控制区域覆盖的情况下(在流量控制器fcc也可以形成无法测量的流量区域的情况下),则不限于此。

[0073]

图2表示图1示出的气箱30的集成阀化后的外观图。在图2中,未图示且省略了用于驱动各气动阀的气体阀的空气配管、流量控制器所需的电力或电信号的电线。在遵循集成阀的标准而安装有各集成阀用的设备的基座35之上,安装各设备。另外,为了使得各个设备的判别容易,对一部分的设备直接赋予器具编号。在该集成阀的基座上也配设着:对向腔室3侧供给气体的集合配管(图1的101)的压力进行监视的压力计38;及对向排气配管侧供给丢弃气体的集合配管的压力进行监视的压力计39。在气体阀g3*的下游,在从小型的压力计pg*延伸的箭头所示的位置安装有pg*。在不存在安装设备的压力计38与压力计39各自的下游的端口,取代设备,为了使集合配管的气体通过而安装了密封栓62、63,但无论是安装仅使上下连通的规定块,还是在基座35侧设置贯通孔,在本发明中都没有变化。

[0074]

在图2中,在气体阀g2c的上侧的单元与空闲端口33的上侧的单元之间设置供给吹扫用气体的吹扫气体管线100。再者,同样地在不存在安装设备的空闲端口33与34,成为吹扫气体管线100的上游侧的气体阀位置(gpc、gpd的位置),但为了形成使吹扫气体贯通的通路,同样地取代气体阀而设置了密封栓64与65。

[0075]

图3a是本发明中的工艺气体管线的剖视图。在图3a中,示出将c管线的工艺气体(hf气体)取入集成阀的单元的上游侧的纵剖面。省略了空气配管、电气布线及阀的空气驱动部、流量控制器fcc以下的内部剖面。根据本实施例,形成气体路径的下层的基座构件51安装于基座35。在基座构件51的上部,安装用于控制气体的设备类。还有,在本图的右侧,设置联管器53,联管器53成为与顾客侧的供给配管的汇合点。虽然记载了顾客侧的联管器,但省略了上游的配管。该汇合点设置于气箱30的内部,在产生了来自联管器53的泄漏的情况下,也不会从气箱30的壳体排气口(未图示)接触人,可以安全地排出。

[0076]

在基座构件51的上部,设置了从本图的右侧起配设两个气体阀gpc、g3c的双联四通阀61。四通的含义源于:通过这两个阀进入吹扫气体相对于气体阀gpc的隔膜侧的入口和出口的两方、向气体阀g3c的反隔膜侧供给的工艺气体入口和朝着下游的流量控制器fcc的

出口的两方合起来四个方向。

[0077]

图3b表示从图3a的附图标记o(才一)观察到的吹扫气体管线的剖视图。吹扫气体管线100设置成将空闲端口33、34贯通且与气体阀gpc、gpd连接。经由吹扫气体管线100而将空闲端口33、空闲端口34连通过来的吹扫气体被导入气体阀gpc的隔膜侧。气体阀gpc在隔膜侧形成出口侧的通路,且与气体阀gpd的隔膜侧的输入侧连通。若气体阀gpc的阀体上升,气体阀gpc的隔膜打开,则能与气体阀gpc的反隔膜侧连通,且能够使吹扫气体向气体阀g3c的隔膜侧流动。同样地,若气体阀gpd的阀体上升,气体阀gpd的隔膜打开,则能与气体阀gpd的反隔膜侧连通,能够使吹扫气体向气体阀g3d的隔膜侧流动。由此,能够向流量控制器fcc、fcd的输入侧供给吹扫气体,所以能够实施流量控制器fcc、fcd前后(流量控制器的输入侧与输出侧)的气体吹扫。

[0078]

在图3a、图3b所示的结构例中,为了形成作为吹扫气体的旁通气体管线的吹扫气体管线100的路径,以嵌入的形态使用了横跨相邻彼此的气体系统线的基座构件51的块55,但以形成路径为目的,即便是其他手法、其他块形状,本发明也没有变化。

[0079]

使用图4a及图4b,来说明构建其他实施方式的吹扫气体管线的剖视图与外观图。图4a是其他实施方式中的工艺气体管线的剖视图。图4b是其他实施方式中的集成阀的外观图。吹扫气体管线100通过将横穿各气体系统的上游部且一体地设置的块51’贯通的气体孔59’来构成,气体孔59’被连接于上部的气体阀gpc、gpd及空闲端口33’、34’。在空闲端口33’及34’,分别用密封栓64’与65’进行密封。在气体阀gpc、gpd,气体孔59’穿过阀基座60b并连通到气体阀gpc、gpd的隔膜侧。气体阀g3*的反隔膜侧分别穿过阀基座60a与块51’并连通到a~d端口。气体阀g3c、g3d的隔膜侧分别穿过阀基座60a、块51’及阀基座60b并连通到气体阀gpc、gpd的隔膜侧。

[0080]

使气体阀gpc、gpd驱动并打开,由此能够让被供给到气体孔59’的吹扫气体向气体阀gpc、gpd的反隔膜侧流动。向气体阀gpc、gpd的反隔膜侧流出的吹扫气体(ar气体)能够穿过块51’并向下游的气体阀g3c、g3d的隔膜侧流动。

[0081]

与图3a及图3b的结构例相比,在图4a及图4b的结构例中存在以下缺点,即:为了独立地设置气体阀,集成阀变长1个固定用的螺钉的程度,进而在块51’内形成吹扫气体向两气体阀间流动的流路,且为了避免该流路与直行的各工艺气体的导入管线的干涉,增高(在厚度方向上增大)块51’。然而,满足如下那样的本发明的结构要素:在上游侧设置吹扫气体用的气体阀(gpc、gpd),向气体阀(gpc、gpd)的反隔膜侧供给吹扫气体,气体阀(gpc、gpd)的反隔膜侧成为与工艺气体(该情况下是c端口的hf气体)的气体接触部。

[0082]

接下来,使用图5a及图5b,说明构建又一实施方式的吹扫气体管线的剖视图与外观图。图5a是又一实施方式中的工艺气体管线的剖视图。图5b是从图5a的附图标记o(才一)观察到的吹扫管线的剖视图。图5a所述的基座35、联管器53、双联四通阀61和图3a同样,省略重复的说明。吹扫气体管线100通过横穿各气体系统而设置的块56和上部的气体阀gpc、gpc及空闲端口33、34来形成。各气体系统的基座构件52构成为在该剖面中缩窄且直行地埋入块56的槽内。直行的块56和基座构件52之间不存在直接用于气体密封的密封构造。然而,由于进行与设备类的密封,故能够确保对高度方向上的温度变化、冲击没有问题的精度。

[0083]

使用图6来说明本发明的又一实施方式。图6是又一实施方式中的工艺气体管线的剖视图和吹扫管线的剖视图。

[0084]

图6中,取代图3a的双联四通阀61,使用座面相互直行的双联三通阀67。由此,能够提供一种缩短配管路径、同时缩减了气体密封部分的结构例。再者,在该情况下,压力计pgc流量控制器设置在作为fcc的上游侧配管的、成为相同空间的气体阀gpc与g3d两气体阀之间的配管。另外,基座构件58横穿各气体系统而一体地设置,沿着作为供给部的各联管器53起的气体孔直行地设置气体孔59,其是吹扫气体管线100的吹扫气体的流路。设置在基座构件58的上部的气体阀gpc在吹扫气体流路100的气体孔59和隔膜侧仅进入一处,因此减少了一个方向而成为双联三通阀67。mvc表示机械阀。

[0085]

(工艺气体的流动)

[0086]

返回图3,对工艺气体的流动进行说明。从汇合点的联管器53被导入的工艺气体(c端口系统:hf气体)通过气体阀gpc的下部后抵达气体阀g3c的反隔膜侧。若根据气体的供给命令、手动的操作而收到将气体阀g3c打开的信号,则电磁阀(图3中未记载)被驱动,对气体阀g3c开始空气信号的供给。该空气如果后面描述的手动的机械阀开通就会到达气体阀g3c,气体阀g3c的阀体抬高,气体阀g3c的隔膜从阀座的座面离开,工艺气体向气体阀g3d的隔膜侧流出。

[0087]

若根据工艺结束的命令、手动的操作而收到将气体阀g3c关闭的信号,则电磁阀(图3中未记载)被关闭,对气体阀g3c停止空气信号的供给,并向大气进行排气。气体阀g3c的驱动空气被移除,气体阀g3c的阀体下降,气体阀g3c的隔膜被向阀座的座面按压,停止工艺气体向气体阀g3c的隔膜侧流出。

[0088]

(气体吹扫的方法)

[0089]

在使全部的工艺处理中断,例如需要上述的气体控制流量的校准、气体管线的吹扫处理或大气开放后的维护时,有必要将阀内残留下来的工艺气体排出。此时,首先保持气体阀g3d、gpc的两阀均关闭的状态不变,从下游侧将相当于排气路径的气体阀开放来将残留气体排出。此时要对流量控制器fcc设定适当的控制流量是不言自明的。一旦用压力计pgc确认出已变成真空,就令吹扫气体(ar气体等)从气体流量控制器fca经过气体阀g2a向吹扫气体管线100流动。若将气体阀gpc打开,则能够从工艺气体c系统的最上游进行气体吹扫,死体积也最小,可顺畅地将工艺气体排出。一旦固定时间的吹扫结束,就将已打开的气体阀全部关闭并结束,由此能够逐出残留工艺气体。

[0090]

(气体阀的控制的结构例)

[0091]

接下来,使用图7来说明气体阀的空气控制的结构例。图7是本发明的气体阀的空气控制的结构图。图7中以示意图记载着本发明的集成阀的上游部的阀控制的结构例。该工艺处理装置的控制器(也称为控制部、控制装置)81是针对电气性的输入进行电气性的输出的所谓控制器,控制器81,例如也可以是plc(programmable logic controller,可编程逻辑控制器)、继电器电路。控制器81也有时还会与更上位的控制器等(未图示)联动地动作。在图7中,空气配管用带虚线的双线来表示,电信号用虚线来表示,还有吹扫气体配管(与a端口连接的a端口系统气体配管)、稀释气体配管(与b端口连接的b端口系统气体配管)及工艺气体配管(与c端口连接的c端口系统气体配管及与d端口连接的d端口系统气体配管)用实线示出。构成为:按每个a~d端口系统气体配管来设置对气体向集成阀的内部的流入可以还是不可以进行控制的机械阀mva、mvb、mvc及mvd,从供给空气源(air源)的端口e向各机械阀mva、mvb、mvc及mvd供给空气。机械阀mv*的操作部装配成能从气箱30的表面进行操作,

闭塞也能够不将气箱30的内部开放地从外面进行操作(参照图6)。机械阀mv*(*:插入各气体系统的称呼a~d)通常使所接受到的空气直接通过,但通过对机械阀mv*进行关闭操作而将其空气的通路隔断,另外,并且能够使残留在下游配管内的空气向进行壳体排气的气箱30内排出。进而,在机械阀mv*附属了检测操作机械阀mv*进行隔断从而使工艺气体的流入停止的状况的磁簧开关,将其信号取入控制器81。在控制器81中,一旦从机械阀mv*接受停止流入的电信号,就进行控制,以使得不会发出向用于将相关的气体阀打开的电磁阀的电信号。本图中,由于配管、空气配管、电信号的布线错综复杂而变得很难看清,故针对c端口系统气体配管(c系统的气体管线),示出实际的空气配管、电信号的布线的连接的状态。关于其他气体管线(a端口系统气体配管、b端口系统气体配管及d端口系统气体配管),省略其空气配管、电信号的布线的记载。

[0092]

机械阀mvc通常使空气通过,将气体阀g3c、gpc的打开动作所需的空气向具备以斜体记载为g3ca、gpca的螺线管对的三位截止电磁阀(始终排气类型)供给,而且将用于气体阀g2c的打开的空气向同样地以斜体记载为g2ca的3-端口电磁阀供给。该状态下,若从控制器81输出用于将气体阀g3c或气体阀g2c打开的电信号即打开指令(打开指令的产生),则电磁阀(g2ca、g3ca及gpca)侧变为连接状态,向气体阀g3c或气体阀g2c供给空气,c端口系统工艺气体能经由气体阀g3c、流量控制器fcc、气体阀g2c向下游流出。

[0093]

在机械阀mvc中,在实施了使空气隔断的操作时,机械阀mvc的向下游的空气供给中断,残留下来的空气向气箱内30排出。另外,从机械阀mvc接受了表示已被电气地隔断的电信号的控制器81进行控制,以使得不会输出使螺线管g2ca、g3ca及gpca激活的电信号即打开指令(打开指令的产生的禁止)。

[0094]

三位截止电磁阀(g3aa、g3ba、g3da与gpd3)及3-端口电磁阀(g2aa、g2ba、g2da)的动作虽然并未进行说明,但根据上述的电磁阀(g2ca、g3ca及gpca)的说明,本领域的技术人员能够容易地理解机械阀mva、mvb、mvdc的动作和电磁阀(g3aa、g3ba、g3da和gpd3、g2aa、g2ba、g2da)的动作。

[0095]

通过具有该隔断功能,从而能形成双重硬联锁:既不输出用于将气体阀打开的能量源即空气,此外也不输出激活用于形成气动控制电路的螺线管的电信号。还有,即便是工艺气体用的气体阀g3c因在隔膜的座面咬住异物而产生了内部泄漏的情况,也由于气体阀g3c的下游侧的工艺气体用的气体阀g2c、与吹扫气体管线分隔的工艺气体用的气体阀gpc同时发生内部泄漏的频度少,因此更加安全的。

[0096]

在本图6及图7的实施例中,机械阀mv*的隔断检测使用的是磁簧开关,即便设为取代该磁簧开关而将检测空气压力的压力开关设置于机械阀mv*的空气配管的下游位置来检测隔断的手法,在安全的控制的基础上,也没有特别大的区别。

[0097]

此外,在产生了气体阀g3c或气体阀gpc的内部泄漏的情况下,即便在残余气体排气中实施抽真空,压力计pgc的压力也不会到达真空侧,因此可检测内部泄漏。特别是,在气体阀g3c发生了内部泄漏的情况下,将不是设置在本气箱30而是设置在建筑侧的手动阀关闭,将包括汇合点的残余气体排出,利用吹扫气体对各气体路径进行了吹扫后,进入气箱30的内部,进行维护处理,或者更换由气体阀g3c和气体阀gpc形成的双联四通阀61或双联三通阀67。该操作和配设在现有的工艺气体管线上的手动阀产生了内部泄漏的情况下的处置相同,应对方法没有变化。

[0098]

进而,在本实施例中,将机械阀mv*供给的空气源的配送目的地作为气体阀gp*、g3*、g2*示出,但也可以追加气体阀g1e*及气体阀g1c*。这是因为,集合配管在这些各工艺气体系统的出口的气体阀g1e*、g1c*的隔膜侧连通。

[0099]

以上,基于实施例及实施方式具体地说明了本发明人完成的发明,但本发明并未被限定于上述实施例及实施方式,不用说能进行各种各样的变更。

[0100]-附图标记说明-[0101]

1:被加工物

[0102]

2:载台

[0103]

3:腔室(反应器等)

[0104]

4:气体分散室(分室)

[0105]

5:顶板

[0106]

6a、6b、6c:间隔物

[0107]

7a、7b:气体分散板

[0108]

8:簇射板

[0109]

9:喷嘴

[0110]

10:卤素灯

[0111]

11:透过窗

[0112]

15:闸阀

[0113]

16:闸阀驱动轴

[0114]

20a、20b:排气口

[0115]

20:排气配管

[0116]

21:压力调整阀

[0117]

22:主阀

[0118]

25:干式泵

[0119]

26:连接配管

[0120]

27:排气配管

[0121]

28:压力计(腔室用)

[0122]

29:压力计(排气配管用)

[0123]

30:气箱

[0124]

33:空闲端口

[0125]

34:空闲端口

[0126]

35:基座

[0127]

38:压力计(可燃性/腔室供给集合配管)

[0128]

39:压力计(可燃性/排气系统丢弃气体集合配管)

[0129]

42:空闲端口

[0130]

43:空闲端口

[0131]

51:基座构件

[0132]

52:基座构件

[0133]

53:联管器

[0134]

55:块

[0135]

56:块

[0136]

58:基座构件

[0137]

59、59’:气体孔

[0138]

60a、60b:阀基座

[0139]

61:双联四通阀

[0140]

62、63、64、65、64’、65

′

:密封栓

[0141]

67:双联三通阀

[0142]

81:控制器

[0143]

100:吹扫气体管线(气体流路)

[0144]

101:集合配管

[0145]

g3c、g3d:流量控制器的上游侧的气体阀

[0146]

pga、pgb、pgc、pgd:压力计

[0147]

fca、fcb、fcc、fcd:流量控制器

[0148]

g2a、g2b、g2c、g2d:流量控制器的下游侧的气体阀

[0149]

g1ca、g1cc、g1cd:前往腔室的管线的气体阀

[0150]

g1ea、g1eb、g1ec、g1cd:丢弃气体前往排气系统的管线的气体阀

[0151]

g1c:前往腔室的管线的最终级气体阀

[0152]

g1e:丢弃气体前往排气系统的管线的最终级气体阀

[0153]

g1ep:吹扫管线的往排气系统的丢弃气体阀

[0154]

g1cp:吹扫管线的往腔室的丢弃气体阀。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。