1.本发明涉及半导体设备领域,尤其涉及一种除气预热腔用晶圆预热装置及其制造方法。

背景技术:

2.在半导体制造工艺中,在对晶圆进行刻蚀工艺时,需要对晶圆进行除气处理,通过将晶圆放置在除气腔内,通过加热用以去除晶圆上的水汽、氧气和易挥发的液体物质。如果去除不彻底,这些残留的物质会阻止工艺在晶圆表面成膜的效率,且影响成膜的质量,导致报废率激增。为了提升除气效果和提高除气效率,通常在除气前将晶圆放置于除气预热腔内先进行预热,常规的除气预热腔采用的是不锈钢材质,利用不锈钢镜面辐射进行加热,但是此方案存在温度不均匀的情况,严重影响除气效率和产品的良品率,且除气预热腔的拆除难度大,从而维护清洁难度大。因此,亟需一种新的技术方案解决以上至少一个问题。

技术实现要素:

3.本发明的一个目的是提供一种除气预热腔用晶圆预热装置,不用拆除原有的除气预热腔,即可对晶圆进行预热,预热更加均匀,安装和拆除更加方便,且能够保证除气预热腔的真空度,有效提升晶圆的除气效率和良品率。本发明的另一个目的是提供一种除气预热腔用晶圆预热装置的制造方法,用于制作本发明的预热装置。

4.为了实现上述技术目的,达到上述的技术要求,本发明所采用的技术方案是:一种除气预热腔用晶圆预热装置,包括与除气预热腔形状相匹配的内衬、柔性加热管、密封装置,所述内衬的外侧面设有螺旋沟槽,所述螺旋沟槽均匀向内衬的上下两端延伸,所述螺旋沟槽的形状与柔性加热管的形状相匹配,所述柔性加热管嵌设在螺旋沟槽中,并围绕内衬的外侧面设置,所述密封装置密封套设在柔性加热管上。

5.作为优选的技术方案,所述内衬为方形,所述螺旋沟槽沿着内衬的4个外侧面设置。

6.作为优选的技术方案,所述密封装置包括密封轴、固定套设在密封轴上的密封板、密封管、固定板,所述密封板通过密封管与固定板连接,所述密封轴密封套设在柔性加热管上,所述柔性加热管的一端穿过固定板,所述密封板与密封轴密封连接。

7.作为优选的技术方案,所述密封管为金属波纹管,所述金属波纹管设在密封板与固定板之间,所述金属波纹管的两端分别与密封板、固定板固定连接。

8.作为优选的技术方案,所述密封轴的两端与设置有螺纹段,所述螺纹段上套设有螺帽,所述密封板设置在2个螺帽之间。

9.作为优选的技术方案,所述密封板为台阶结构。

10.作为优选的技术方案,所述柔性加热管为铠装加热管,所述铠装加热管包括外壳、设置在外壳内的氧化镁瓷柱、设在氧化镁瓷柱内的加热丝、设在氧化镁瓷柱内的热电偶丝。

11.作为优选的技术方案,所述内衬的材料选用铝合金。

12.本发明还提供一种除气预热腔用晶圆预热装置的制造方法,包括以下步骤:

13.s1、根据所述除气预热腔的尺寸加工得到内衬;

14.s2、对柔性加热管进行选型,根据柔性加热管的尺寸在所述内衬的外表面加工螺旋沟槽;

15.s3、将所述柔性加热管嵌入所述螺旋沟槽中,从而将所述柔性加热管绕在所述内衬的外表面上;

16.s4、按图纸加工得到密封装置,将所述密封装置激光焊接到所述柔性加热管上。。

17.作为优选的技术方案,所述步骤s1具体操作如下:所述内衬的材料选用铝合金,根据所述除气预热腔的尺寸确定所述内衬的尺寸后,将所述内衬拆分成多块轧制铝板,然后使用摩擦搅拌焊对多块所述轧制铝板进行穿透焊接成型。

18.本发明的有益效果是:

19.1)内衬与除气预热腔的形状匹配,能直接放入除气预热腔中,这样就不用拆除原有的除气预热腔,螺旋沟槽均匀设置,这样柔性加热管能均匀绕设在内衬的外侧面,预热温度会更均匀,并且通过密封装置将柔性加热管入口密封住,以保证足够的真空度,同时安装和拆卸都更为方便,需要清理时整体拆除,然后将柔性加热管拆下,直接清理内衬即可,本发明的预热装置能够有效提升晶圆的除气效率和良品率;

20.2)优选的,先通过密封轴密封套设在柔性加热管上,形成密封,然后在密封轴上套设密封板,并与固定板柔性连接,这样能调整固定板的位置,便于固定板与除气预热腔的外部连接,进一步的,密封板通过金属波纹管与固定板连接,金属波纹管具有可挠性及良好的耐温、耐压性能、密封性能,补偿效果好;

21.3)优选的,通过螺帽将密封板夹紧,固定效果好,安装和拆卸方便;

22.4)优选的,螺帽拧紧后,台阶结构的受力更加合理;

23.5)优选的,铠装加热管耐高温、集成度高、可挠性好、加热效果好,使用寿命长;

24.6)优选的,铝合金材质质量轻,加热均匀性更好。

附图说明

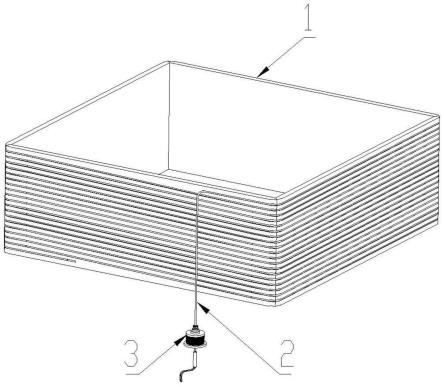

25.图1为本发明提供的一个实施例的三维图;

26.图2为本发明提供的一个实施例中的螺旋沟槽局部结构图;

27.图3为本发明提供的一个实施例中的密封装置的主视图;

28.图4为图3中a-a的剖视图;

29.在图1-4中,1、内衬;101、螺旋沟槽;2、柔性加热管;201、外壳;202、氧化镁瓷柱;203、加热丝;204、热电偶丝;3、密封装置;301、密封轴;302、密封板;3021、连接部;3022、二段台阶部;3023、密封槽;303、密封管;304、固定板;305、螺帽;4、密封圈。

具体实施方式

30.下面结合附图对本发明进一步描述。

31.请参照图1-4,本发明提供一种除气预热腔用晶圆预热装置,包括与除气预热腔形状相匹配的内衬1、柔性加热管2、密封装置3,所述内衬1的外侧面设有螺旋沟槽101,所述螺旋沟槽101均匀向内衬1的上下两端延伸,所述柔性加热管为圆形,所述螺旋沟槽101的形状

为圆弧形,且与柔性加热管2的形状相匹配,所述柔性加热管2嵌设在螺旋沟槽101中,并围绕内衬1的外侧面设置,所述密封装置3密封套设在柔性加热管2上,由于原有的除气预热腔有预热不均匀的问题,为了达到在不拆除原有的除气预热腔的情况下达到很好的预热效果,本发明的预热装置中的内衬1根据除气预热腔的尺寸进行设计,使得内衬1能够放入除气预热腔中,为了使得内衬1实现均匀预热的效果,在内衬1的外侧面开设螺旋沟槽101,并在螺旋沟槽101内镶嵌柔性加热管2,螺旋沟槽101均匀向内衬1的上下两端延伸,形成等距螺旋结构,这样柔性加热管2均匀绕设在内衬1的外侧面,就能实现很好的均匀预热效果,除气预热腔上有供柔性加热管2伸出的通孔,通过密封装置3堵住通孔,具有很好的密封性能,真空度更好,整体安装和拆卸较为方便,需要清洗时,将内衬1拿起,然后拆下柔性加热管2,即可将内衬1拆除进行清理,本发明的预热装置无需拆除原有的除气预热腔,操作简单,预热更加均匀,预热效果好,便于清理,有效提升晶圆的除气效率和良品率。

32.如图1-4所示,在其中一些实施方式中,所述内衬1为方形,所述螺旋沟槽101沿着内衬1的4个外侧面设置,除气预热腔大多为方形,因此内衬1做成与其匹配的方形结构,螺旋沟槽101的两端围绕着4个外侧面分别向内衬1的上下两端延伸。

33.如图1-4所示,在其中一些实施方式中,所述密封装置3包括密封轴301、固定套设在密封轴301上的密封板302、密封管303、固定板304,所述密封板302通过密封管303与固定板304连接,所述密封轴301密封套设在柔性加热管2上,所述柔性加热管2的一端穿过固定板304,所述密封板302与密封轴301密封连接,进一步的,所述密封装置3包括密封轴301、固定套设在密封轴301上的密封板302、密封管303、固定板304,所述密封板302通过密封管303与固定板304连接,所述密封轴301密封套设在柔性加热管2上,所述柔性加热管2的一端穿过密封轴301、密封管303和固定板304,所述密封板302与密封轴301密封连接,固定板304上设有若干个以固定板304的中轴线为基准圆周均匀阵列的螺纹孔,密封轴301与柔性加热管2采用激光焊接进行连接,以保证密封性,同时在密封轴301上设置密封板302,固定板304与密封板302之间设置金属波纹管,金属波纹管的两端分别与密封板302、固定板304焊接在一起,密封板302的外径小于固定板304的外径,金属波纹管的外径不大于密封板302的外径,金属波纹管与除气预热腔上的通孔密封配合形成密封,固定板304在除气预热腔的外表面,并通过螺栓与除气预热腔紧固连接,由于金属波纹管的可挠性,对固定板304进行补偿连接,避免固定板304无法与除气预热腔很好的贴合并紧固连接,安装灵活性更好,同时金属波纹管在预热时也有更好的补偿作用,且金属波纹管密封性能好。

34.如图1-4所示,在其中一些实施方式中,所述密封轴301的两端与设置有螺纹段,所述螺纹段上套设有螺帽305,所述密封板302设置在2个螺帽305之间,通过拧紧螺帽305将密封板302固定在2个螺帽305之间,安装和拆卸方便,固定效果好。

35.如图1-4所示,在其中一些实施方式中,所述密封板302为台阶结构,进一步的,所述密封板302包括连接部3021、2个二段台阶部3022,2个所述二段台阶部3022对称设置在连接部3021的两侧,所述连接部3021与金属波纹管连接,二段台阶部3022与螺帽305相抵形成限位,从而固定住密封板302。

36.进一步的,密封板302的内壁设有密封槽3023,所述密封槽3023内嵌设有密封圈4,进一步的,所述密封槽3023的数量为2个,密封圈4的数量为2个,这样密封板302与密封轴301有很好的密封效果,通过密封板302与金属波纹管配合使得密封装置3具有良好的密封

性能,并且通过密封轴301与柔性加热管2激光焊接,使得整体密封性能更好,真空度好。

37.如图1-4所示,在其中一些实施方式中,所述柔性加热管2为铠装加热管,所述铠装加热管包括外壳201、设置在外壳201内的氧化镁瓷柱202、设在氧化镁瓷柱202内的加热丝203、设在氧化镁瓷柱202内的热电偶丝204,铠装加热管耐高温、集成度高、可挠性好、加热效果好,使用寿命长,进一步的,氧化镁瓷柱202为四芯结构,加热丝203的数量有2个,热电偶丝204的数量有2个,铠装加热管中还集成有测温探头,测温探头与热电偶丝204电连,用于测量温度大小。

38.如图1-4所示,在其中一些实施方式中,所述内衬1的材料选用铝合金,铝合金的导热性能远超不锈钢,预热均匀性更好。

39.本发明还提供一种除气预热腔用晶圆预热装置的制造方法,包括以下步骤:

40.s1、根据所述除气预热腔的尺寸加工得到内衬1,进一步的,所述内衬1的材料选用铝合金,根据除气预热腔的尺寸确定内衬1的尺寸后,将内衬1拆分成多块轧制铝板,然后使用摩擦搅拌焊对多块轧制铝板进行穿透焊接成型,摩擦搅拌焊具有焊接温度低、接头残余应力小、焊接工件变形小等特点,适用于铝合金薄板的焊接工艺;

41.s2、对柔性加热管2进行选型,按照柔性加热管2的尺寸在所述内衬1的外表面加工等距的螺旋沟槽101,螺旋沟槽101尽量满设在所述内衬1的外侧面,这样安装柔性加热管2后预热更充分;

42.s3、将所述内衬1放入除气预热腔中,除气预热腔上设有通孔,将所述柔性加热管2伸入通孔中,然后将所述柔性加热管2嵌入所述螺旋沟槽101中,从而将所述柔性加热管2绕在所述内衬1的外表面上;

43.s4、按图纸加工得到密封装置3,将密封装置3激光焊接到柔性加热管2上,进一步的,密封装置3包括密封轴301、固定套设在密封轴301上的密封板302、金属波纹管、固定板304,根据图纸制作密封轴301、密封板302、金属波纹管和固定板304,将密封轴301激光焊接到加热管上,然后将密封板302的密封槽3023中安装密封圈4,将密封板302套设到密封轴301上,在密封轴301两端的螺纹部上拧紧螺帽305将密封板302固定柱,然后套上金属波纹管,将金属波纹管一端与密封板302焊接,其另一端与固定板304焊接,得到预热装置。

44.实施例

45.请参阅图1-4,一种除气预热腔用晶圆预热装置,包括方形的内衬1、铠装加热管、密封装置3,内衬1的4个外侧面绕设有螺旋沟槽101,螺旋沟槽101均匀向内衬1的上下两端延伸,螺旋沟槽101的形状与柔性加热管2的形状相匹配,铠装加热管包括外壳201、设置在外壳201内的氧化镁瓷柱202、设在氧化镁瓷柱202内的加热丝203、设在氧化镁瓷柱202内的热电偶丝204,铠装加热管嵌设在螺旋沟槽101中,并围绕内衬1的外侧面设置,密封装置3包括密封轴301、固定套设在密封轴301上的密封板302、金属波纹管、固定板304,所述密封板302通过金属波纹管与固定板304连接,金属波纹管设在密封板302与固定板304之间,金属波纹管的两端分别与密封板302、固定板304固定连接,密封轴301套设在铠装加热管上,并与通过激光焊接与铠装加热管连接,铠装加热管的一端穿过固定板304,密封板302与密封轴301密封连接,密封轴301的两端与设置有螺纹段,螺纹段上套设有螺帽305,密封板302设置在2个螺帽305之间,密封板302包括连接部3021、2个二段台阶部3022,2个二段台阶部3022对称设置在连接部3021的两侧,连接部3021与金属波纹管连接,二段台阶部3022与螺

帽305相抵形成限位,内衬1的材料选用铝合金。

46.一种除气预热腔用晶圆预热装置的制造方法,包括以下步骤:

47.s1、根据除气预热腔的尺寸确定内衬1的尺寸后,将内衬1拆分成多块轧制铝板,然后使用摩擦搅拌焊对多块轧制铝板进行穿透焊接成型,摩擦搅拌焊具有焊接温度低、接头残余应力小、焊接工件变形小等特点,适用于铝合金薄板的焊接工艺;

48.s2、对铠装加热管进行选型,按照铠装加热管的尺寸在内衬1的外表面加工等距的螺旋沟槽101,螺旋沟槽101尽量满绕设在内衬1的4个外侧面;

49.s3、将所述内衬1放入除气预热腔中,除气预热腔上设有通孔,将所述柔性加热管2伸入通孔中,然后将所述柔性加热管2嵌入所述螺旋沟槽101中,从而将所述柔性加热管2绕在所述内衬1的外表面上;

50.s4、根据图纸制作密封轴301、密封板302、金属波纹管和固定板304,将密封轴301激光焊接到加热管上,然后将密封板302的密封槽3023中安装密封圈4,将密封板302套设到密封轴301上,在密封轴301两端的螺纹部上拧紧螺帽305将密封板302固定柱,然后套上金属波纹管,将金属波纹管一端与密封板302焊接,其另一端与固定板304焊接,得到预热装置。

51.本实施例的预热装置中的金属波纹管与除气预热腔上的通孔密封配合,然后通过螺栓,将固定板与除气预热腔紧固连接,这样整个密封装置就能固定住,且密封轴和金属波纹管形成双重密封,真空度更好,安装完成后,开启铠装加热管进行预热,经过实践得知,本实施例的预热装置成本控制良好,重量轻,安装维护方便,无需改动原有的除气预热腔就可以实现更好的温度分布,具有良好的洁净度和真空度,通过均匀有效的预热,能够大幅提升晶圆除气的效率和良品率。

52.性能测试

53.1.温度均匀性及最高工作温度

54.在内衬上划分选取5-7个区域,预热装置工作30

±

5min,使用测温仪测量上述区域的温度,温差变化<

±

1.5%,温度均匀性好,最高工作温度为200℃。

55.2.放气率

56.工作时,收集的挥发性可冷凝物<0.1%,损失的总质量<1%。

57.3.密封性

58.将实施例中的预热装置安装完毕,密封装置正确安装到位,除气预热腔整体进行常规密封处理,使用氦气检漏仪进行测试,测得漏率小于1

×

10e-9 std cc/sec。

59.4.真空度

60.将实施例中的预热装置安装完毕,除气预热腔整体进行常规密封处理,除气预热腔的真空度为10-8torr。

61.上述实施例仅仅是为清楚地说明本发明所作的描述,而并非对实施方式的限定,对于所属领域的技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无需也无法对所有的实施方式予以穷举,而由此所引申出的显而易见的变化或变动仍处于本发明的保护范围之中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。