1.本发明属于金属基复合材料技术领域,具体涉及磁性功能铝基复合材料,即一种微纳米硬软磁双相混杂颗粒增强铝基复合材料及其制备方法。

背景技术:

2.铝合金是最轻的结构金属之一,因其具有低密度,高强度,易于回收利用和杰出的耐腐蚀性能,在航空航天、电子、汽车和国防领域具有提高能源效率的巨大潜力。随着工业的发展人们对于铝合金的性能追求越来越严格,如何获得多功能性,如高强韧高磁性能的铝合金一直是科学家所追求的目标,混杂双相增强这种技术手段可以有效提升铝合金材料的强韧性,这是因为不同增强体粒度在基体中起到的作用不一样,纳米级颗粒增强体在基体中有着较好的弥散强化作用,可以有效提高铝基复合材料的强度;而微米级增强体在基体中起到骨架支撑作用,会使复合材料的整体硬度和耐磨性大幅度增强,因此与单一增强体相比,通过多尺度增强颗粒及多种类增强颗粒之间的相互作用以及混杂效应,可以保持各增强相的优势,可以得到高硬度高耐磨性的混杂颗粒增强铝基复合材料。在提升材料的强韧性有了理论依据后对于增强体的选择尤为重要。

3.混杂颗粒增强铝基复合材料研究正处于新兴阶段,相关研究较少,目前混杂颗粒增强铝基复合材料的增强相多数采用单一微米或单一纳米尺度的sic、al2o3增强颗粒,基体多选择高强度的铝合金,与现有颗粒增强铝基复合材料而言,外加纳米级颗粒会产生团聚现象,从而影响材料的强韧性,对于外加微米增强体颗粒大部分选择的是无磁性、非金属、陶瓷等材料这不仅会弱化外加颗粒与铝合金界面的结合效果,也会在强磁场微波短时烧结技术下不会对材料内外加微纳米级颗粒有良好的改形/性效果及场效应的改善,因为对于混杂增强两种颗粒的选择时既要保持其高强度的同时,又要考虑到增强体本身与铝合金界面结合问题,又要其具有磁性。与铝合金相比,由非晶态合金/金属玻璃/陶瓷颗粒增强的基于al合金的复合材料(ammc)可以产生高性能的复合材料。显示出优异的机械性能的潜力,例如高拉伸强度,良好的延展性,良好的耐磨性,抗疲劳性等,其中非晶纳米晶软磁fe

76

si9b

10

p5粉末是一种新型增强铝基复合材料,具有高饱和磁感应强度、高磁导率、高强度,高模量,耐磨,耐疲劳,尺寸稳定性好,低矫顽力等优点,本身作为铁基非晶合金与铝合金相容性良好优于传统的陶瓷颗粒,可适当提高体积分数等获得更加均匀的铝基复合材料,既可以解决颗粒破碎、界面结合度、结合良好的界面有利于载荷从基体向增强体中传递,从而提高了复合材料的强度,并使得复合材料具有良好的塑性。而对于现有铝基复合材料来说由于其本身不具有磁性,即使加入了部分软磁性纳米级增强体其总体磁性能较弱,因此硬磁微米级nd2fe

14

b颗粒由于其本身为第三代硬磁材料,若是作为微米级增强相的加入则既提升了材料的强度的同时又提升了复合材料总体的磁性能。综上通过添加非晶纳米晶软磁fe

76

si9b

10

p5粉末及微米级硬磁nd2fe

14

b颗粒作为混杂增强的微纳米颗粒的选择在保持其高强度、与铝合金具有良好界面结合的条件下,并使得选择的颗粒都具有优异的磁性能,在强磁场微波短时烧结及磁场油浴时下过程中都会有效调控材料内部外加颗粒的微观

形貌,进一步提升材料的综合性能。

技术实现要素:

4.为了进一步提高铝基复合材料的强韧性、磁性能及耐磨性,本发明提供了一种微纳米硬软磁双相混杂颗粒增强铝基复合材料及其制备方法,提升铝基复合材料的强韧性、耐磨性和磁性能。

5.为实现上述目的,本发明采用如下技术方案:

6.微纳米硬软磁双相混杂颗粒增强铝基复合材料的制备方法,其特征在于,包括以下步骤:

7.步骤1)混合粉体制备,将非晶纳米晶软磁fe

76

si9b

10

p粉末、微米级nd2fe

14

b颗粒及7075al合金粉放入氧化锆球罐中,加入无水乙醇,对球磨罐进行抽真空处理,球磨转速200-400r/min,球磨时间4-8h;

8.步骤2)将球磨混粉后获得的复合粉体放入硬质合金模具中进行热等静压成坯,在150℃、500mpa的压力下压制成坯,获得生坯;

9.步骤3)混合复合材料强磁场微波短时烧结制备:将块体复合材料放入加热设备中,在氮气保护环境下进行加热,于3t的强磁场下升温至470-500℃,保温1-3h,然后空冷冷却至室温,获得烧制成型后的母材;

10.步骤4)将母材进行固溶处理及磁场油浴耦合时效处理:在480℃下固溶45min后,再对其进行磁场油浴时效处理,取出空冷至室温,即得所述铝基复合材料(fe

76

si9b

10

p nd2fe

14

b)

p

/7075a1。

11.优选地,步骤1)中非晶纳米晶软磁fe

76

si9b

10

p粉末、微米级nd2fe

14

b颗粒及7075al合金粉的体积分数分别为:基体7075al合金粉末75-88%、非晶纳米晶软磁fe

76

si9b

10

p5粉末1.5-5%、微米级nd2fe

14

b颗粒7%-23.5%。

12.优选地,所述复合材料中各组分的粒度分别为:基体7075al合金粉末5-25um、非晶纳米晶软磁fe

76

si9b

10

p粉末30-50nm、微米级nd2fe

14

b颗粒1-5um。

13.优选地,步骤1)中的混粉过程是在氮气保护环境下进行的;球磨时,球料比4:1,大中小球比=1:4:8,加入无水乙醇30-80ml。

14.5.根据权利要求1所述的微纳米硬软磁双相混杂颗粒增强铝基复合材料的制优选地,步骤3)是在氮气保护环境下进行的。

15.优选地,步骤3)中所述的冷却方式为室温空冷冷却。

16.优选地,在步骤4)中磁场油浴耦合时效处理过程中,所述磁场环境的磁感应强度为1t。

17.优选地,在步骤4)中磁场油浴耦合时效处理过程中,以140℃-180℃油浴时效4-8h。

18.所述制备方法制备的微纳米硬软磁双相混杂颗粒增强铝基复合材料,其特征在于,采用非晶纳米晶软磁fe

76

si9b

10

p5颗粒和微米级nd2fe

14

b颗粒增强7075al合金基体。

19.优选地,所述微纳米硬软磁双相混杂颗粒增强铝基复合材料中,非晶纳米晶软磁fe

76

si9b

10

p颗粒的体积分数为7%-23.5%,nd2fe

14

b颗粒体积分数为1.5%-5%。

20.本发明的特点及有益效果为:

21.本发明制备的混杂颗粒增强铝基复合材料的内部组成为非晶纳米晶软磁fe

76

si9b

10

p颗粒和微米级nd2fe

14

b颗粒均匀分布在7075al合金基体上,由于不同粒度尺度、不同类型增强颗粒,以及颗粒粒度不同对基体的增强作用有不同增强方式,非晶纳米晶软磁fe

76

si9b

10

p粒尺寸较小,具有良好的弥散强化作用,可以提高复合材料的强硬度及延伸性,而微米级nd2fe

14

b颗粒作为较大的硬质点作为骨架承担磨损的载荷、可以提高复合材料的整体硬度,从而提高复合材料的强度和耐磨性;同时两种增强颗粒都具有良好的磁性能,这样在进行强磁场微波短时烧结及磁场油浴时效处理时对于调控材料内部微观组织构造具有良好效果,而非晶纳米晶软磁fe

76

si9b

10

p颗粒,微米nd2fe

14

b颗粒的混杂增强效果使得该复合材料与7075al合金相比在提升其材料的强韧性的同时又具有耐磨性和高磁性能,可应用与工艺生产上。

22.本发明制备方法采用复合强化法,包括弥散强化、细晶强化、位错强化、固溶及时效热处理强化等多种强化手段,使复合材料的微观组织得到改善、性能得到提高;本发明的制备工艺流程包括粉末冶金法,热等静压法,强磁场微波短时烧结热处理,磁场油浴耦合时效处理等工艺手段,充分发挥各方法的优势,同时避免各种方法的缺点,制备出高质量的铝基复合材料,采用高能球磨法使添加的增强颗粒能够均匀的分布到基体中,再通过热等静压使粉体压实成块体后利用强磁场微波短时烧结的快速升温、磁场宏观调控、短时烧结等特点获得致密的复合材料。

23.本发明中采用30-50nm的非晶纳米晶软磁fe

76

si9b

10

p颗粒,可使得制备工艺简化,尽可能的增加位错密度达到弥散强化的效果和位错强化的作用,而微米级nd2fe

14

b颗粒既起到了“钉扎”的作用也由于硬磁具有良好的热稳定性、缓慢扩散性、高强高硬及耐磨性等优点还解决了大陶瓷颗粒与基体结合问题,且有着较高的结晶温度,有利于载荷从基体向增强体中传递,从而提高了复合材料的强度,并使得复合材料具有良好的塑性。

24.强磁场微波短时烧结是基于微纳米软硬磁混杂双相增强的前提下利用增强颗粒本身具有的磁性能及利用微波具有的特殊波段与材料的基本微细结构耦合而产生的能力,同时外部高介电损耗的坩埚通过热辐射对材料加热使得材料整体均匀升温,产生的温度梯度相比与其他加热方式更小,加热速率更快,制备的材料在短时内不易发生团聚,长大等现象,同时在强磁场的外环境作用下使得其中强化相的分布更弥散,在烧结制备过程中即可通过调节磁场的强度,方向宏观调控具有磁性增强相的取向分布优点。

25.由于强磁场微波短时烧结后微观组织中存在亚稳态,焊接、轧制、挤压、热处理等过程中会产生残余应力,工件往往会自发变形、变形或开裂,因此热处理如退火、人工时效或回火是最常用的方法,而时效处理过程中时效的介质选择决定了材料在时效过程中时效温度是否均匀,时效环境是否稳定,在本发明中,选择磁场油浴耦合时效处理强磁场微波短时烧结获得的母材,在油浴时效的基础上进一步施加外磁场,从宏/微观层面上调控复合材料的形/性调节,获得具有优质力学性能及高磁性能的铝基复合材料。

26.综上所述,本发明结合粉末冶金,热等静压,强磁场微波短时烧结,磁场油浴耦合时效处理等工艺特点,采用添加非晶纳米晶软磁fe

76

si9b

10

p5颗粒,微米级nd2fe

14

b颗粒增强7075al混杂颗粒增强复合材料。综合利用多种制备方法,通过选用具有磁性能的多尺度增强体颗粒及磁场介入烧结、时效过程的工艺流程,通过改善不同配比等以制备高性能复合材料,采用纳米及微米双尺度的不同种类的增强颗粒,改善单一尺度颗粒增强的不足,结合

不同增强相的不同优势,产生混杂效应,进一步提升铝基复合材料的强韧性。

27.本发明以非晶纳米晶软磁fe

76

si9b

10

p5粉末、微米级硬磁nd2fe

14

b颗粒增强7075al复合材料,并采用强磁场微波短时烧结、磁场油浴耦合时效处理的方法制备微纳米硬软磁双相混杂颗粒增强铝基复合材料。采用复合强化法所制备的(fe

76

si9b

10

p nd2fe

14

b)

p

/7075a1铝基复合材料与现有软磁性材料相比,饱和磁感应强度、矫顽力等磁性能显著提升,与现有硬磁性材料相比,其力学性能优于其硬磁材料存在的“硬、脆”等问题,保持了铝基复合材料优秀的力学性能。

附图说明

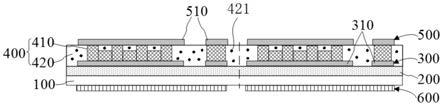

28.图1是本发明实施例1制备的(fe

76

si9b

10

p nd2fe

14

b)

p

/7075a1复合材料的微观组织。

29.图2是本发明实施例1制备的(fe

76

si9b

10

p nd2fe

14

b)

p

/7075a1复合材料界面的微观组织。

30.图3是本发明实施例1制备的(fe

76

si9b

10

p nd2fe

14

b)

p

/7075a1复合材料基体与不同增强颗粒界面的力学性能变化。

具体实施方式

31.下面结合附图以及具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

32.实施例1

33.首先,按照体积分数1.5%fe

76

si9b

10

p、10%nd2fe

14

b及88.5%7075al合金粉末的配比混粉,置于球磨罐中,球料比4:1,大中小球比=1:4:8,加入无水乙醇70ml,抽真空并通入氮气,球磨转速200r/min,球磨时间4h,通过高能球磨机械合金化制得复合粉末。

34.将复合粉体放入模具中,在150℃压强为500mpa保压时间为2min的条件下进行热等静压,将热等静压后的块体放入烧结设备中进行烧结。并在磁感应强度为3t、480℃条件下保温1h,进行强磁场微波短时烧结,制成微纳米软硬磁双相混杂增强的(fe

76

si9b

10

p nd2fe

14

b)

p

/7075a1复合材料母材,待到保温结束后对复合块体进行空冷至室温。

35.其次,将制得的(fe

76

si9b

10

p nd2fe

14

b)

p

/7075a1复合材料母材放入马弗炉内,进行固溶处理。将炉内抽真空后充入氮气,加热至480℃后保温45min,取出空冷至室温。

36.然后,将固溶处理处理后的样品迅速擦拭表面放入磁场油浴时效处理装置内,其中磁场磁感应强度为1t,油浴锅升温速率为10℃/min,升温至140℃,时效4h后取出空冷至室温。

37.通过组织观察法对本实施例样品进行测试。本实施例的复合材料的微观组织sem照片如图1所示,热处理后复合材料的组织较为致密,微纳米级强化相分布较为弥散。复合材料界面微观组织tem照片如图2所示,本实施例中非晶纳米晶软磁fe

76

si9b

10

p颗粒的体积分数为1.5%,微米级nd2fe

14

b体积分数为10%,所制备混杂增强材料的硬度为203.6hv,是基体的2.03倍,屈服强度为243.4mpa,延伸率为41.5%,材料饱和磁感应强度为0.8t,剩磁为0.3t。

38.图3是本实施例所制备的复合材料,7075铝基体、7075基体与微米级颗粒的界面、

7075基体与纳米级颗粒界面、以及两种颗粒的表面进行的纳米压痕的硬度测试,越往左边的曲线越表明其硬度越大,强度越高。

39.实施例2

40.首先,按照体积分数3%fe

76

si9b

10

p、13.5%nd2fe

14

b及83.5%7075al合金粉末的配比混粉,置于球磨罐中,球料比4:1,大中小球比=1:4:8,加入无水乙醇70ml,抽真空并通入氮气,球磨转速300r/min,球磨时间5h,通过高能球磨机械合金化制得复合粉末。

41.将复合粉体放入模具中,在150℃压强为500mpa保压时间为2min的条件下进行热等静压,将热等静压后的块体放入烧结设备中进行烧结。并在磁感应强度为3t、500℃条件下保温1.5h,进行强磁场微波短时烧结,制成微纳米软硬磁双相混杂增强的(fe

76

si9b

10

p nd2fe

14

b)

p

/7075a1复合材料母材,待到保温结束后对复合块体进行空冷至室温。

42.其次,将制得的(fe

76

si9b

10

p nd2fe

14

b)

p

/7075a1复合材料母材放入马弗炉内,进行固溶处理。将炉内抽真空后充入氮气,加热至480℃后保温45min,取出空冷至室温。

43.然后,将固溶处理处理后的样品迅速擦拭表面放入磁场油浴时效处理装置内,其中磁场磁感应强度为1t,油浴锅升温速率为10℃/min,升温至160℃,时效5h后取出空冷至室温。

44.热处理后复合材料的组织较为致密,微纳米级强化相分布较为弥散。本实施例中非晶纳米晶软磁fe

76

si9b

10

p颗粒的体积分数为3%,微米级nd2fe

14

b体积分数为13.5%,所制备混杂增强材料的硬度为224.8hv,是基体的2.24倍,屈服强度为291.4mpa,延伸率为40.7%,材料饱和磁感应强度为0.92t,剩磁为0.42t。

45.实施例3

46.首先,按照体积分数4.5%fe

76

si9b

10

p、17.5%nd2fe

14

b及78%7075al合金粉末的配比混粉,置于球磨罐中,球料比4:1,大中小球比=1:4:8,加入无水乙醇70ml,抽真空并通入氮气,球磨转速400r/min,球磨时间8h,通过高能球磨机械合金化制得复合粉末。

47.将复合粉体放入模具中,在150℃压强为500mpa保压时间为2min的条件下进行热等静压,将热等静压后的块体放入烧结设备中进行烧结。并在磁感应强度为3t、470℃条件下保温2h,进行强磁场微波短时烧结,制成微纳米软硬磁双相混杂增强的(fe

76

si9b

10

p nd2fe

14

b)

p

/7075a1复合材料母材,待到保温结束后对复合块体进行空冷至室温。

48.其次,将制得的(fe

76

si9b

10

p nd2fe

14

b)

p

/7075a1复合材料母材放入马弗炉内,进行固溶处理。将炉内抽真空后充入氮气,加热至480℃后保温45min,取出空冷至室温。

49.然后,将固溶处理处理后的样品迅速擦拭表面放入磁场油浴时效处理装置内,其中磁场磁感应强度为1t,油浴锅升温速率为10℃/min,升温至160℃,时效3h后取出空冷至室温。

50.热处理后复合材料的组织较为致密,微纳米级强化相分布较为弥散。本实施例中非晶纳米晶软磁fe

76

si9b

10

p颗粒的体积分数为4.5%,微米级nd2fe

14

b体积分数为17.5%,所制备混杂增强材料的硬度为243.6hv,是基体的2.42倍,屈服强度为304.8mpa,延伸率为38.4%,材料饱和磁感应强度为0.96t,剩磁为0.48t。

51.实施例4

52.首先,按照体积分数2%fe

76

si9b

10

p、16%nd2fe

14

b及82%7075al合金粉末的配比混粉,置于球磨罐中,球料比4:1,大中小球比=1:4:8,加入无水乙醇70ml,抽真空并通入氮

气,球磨转速400r/min,球磨时间6h,通过高能球磨机械合金化制得复合粉末。

53.将复合粉体放入模具中,在150℃压强为500mpa保压时间为2min的条件下进行热等静压,将热等静压后的块体放入烧结设备中进行烧结。并在磁感应强度为3t、480℃条件下保温2.5h,进行强磁场微波短时烧结,制成微纳米软硬磁双相混杂增强的(fe

76

si9b

10

p nd2fe

14

b)

p

/7075a1复合材料母材,待到保温结束后对复合块体进行空冷至室温。

54.其次,将制得的(fe

76

si9b

10

p nd2fe

14

b)

p

/7075a1复合材料母材放入马弗炉内,进行固溶处理。将炉内抽真空后充入氮气,加热至480℃后保温45min,取出空冷至室温。

55.然后,将固溶处理处理后的样品迅速擦拭表面放入磁场油浴时效处理装置内,其中磁场磁感应强度为1t,油浴锅升温速率为10℃/min,升温至180℃,时效2.5h后取出空冷至室温。

56.热处理后复合材料的组织较为致密,微纳米级强化相分布较为弥散。本实施例中非晶纳米晶软磁fe

76

si9b

10

p颗粒的体积分数为2%,微米级nd2fe

14

b体积分数为16%,所制备混杂增强材料的硬度为254.8hv,是基体的2.54倍,屈服强度为284.6mpa,延伸率为41.6%,材料饱和磁感应强度为0.82t,剩磁为0.34t。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。