1.本发明属于建筑材料技术领域,具体涉及一种耐久性水泥砂浆。

背景技术:

2.目前,二氧化碳在大气中的含量偏高已经给自然环境和人类的生存带来了一定的影响。化石能源的燃烧、水泥的生产等人类活动是二氧化碳排放的主要来源。其中,水泥的生产制造被认为是导致二氧化碳排放增加的最多行业之一。水泥砂浆是由水泥、细骨料、水、其他的外加剂,根据施工需要配成的砂浆,被广泛应用于砌筑、抹面和装饰工程等领域。水泥是使用的最多的凝胶材料。因此,在水泥砂浆中加入功能性物质对水泥砂浆进行改性,改善水泥砂浆的耐久性,有助于提升资源的利用率和保护环境。

3.cn 113387667 a公开了一种抗渗水泥砂浆,由以下重量份的原料组成:95~130重量份生石灰,50~82重量份高岭土或改性高岭土,260~295重量份水,3~6重量份减水剂,32~40重量份骨料,10~23重量份助磨剂,所述的助磨剂由三异丙醇胺环硼酸酯、椰子油酸二乙醇酰胺、硼砂、原乙酸三乙酯、变性阿拉伯胶、硬脂酸镁、水以质量比(34~40):(10~16):(17~22):(3~5):(10~14):(0.7~1.5):(48~53)组成。该发明的抗渗水泥砂浆具有优良的力学性能,抗压、抗折强度高,同时抗渗性能与防开裂性能良好。然而,该方法的配方原料繁多,制备方法复杂,缺少对水泥砂浆耐久性和自收缩性能的评价。

4.cn 111960760 a公开了一种高阻尼的改性水泥砂浆及其制备方法,包括如下重量份数的组分:水泥50~60份、砂100~120份、水25~30份、苯丙乳液4~6份、减水剂0.2~0.5份、消泡剂0.1~0.3份、内阻尼添加料1~3份、外阻尼添加料3~7份,所述内阻尼添加料为硬脂酸/顺丁橡胶复配物,所述外阻尼添加料为芥酸酰胺/钢纤维/顺丁橡胶复配物。该发明提供的高阻尼的改性水泥砂浆具有改善水泥砂浆减震效果差的效果。此发明添加了多种有机改性剂,砂浆的力学强度不高,砂浆的配伍性值得考量。

5.在水泥砂浆中添加促进水泥水化的物质,增强水化产物的致密度,提升水泥砂浆的力学性能和耐久性是很有必要的。

技术实现要素:

6.有鉴于现有技术的缺陷,本发明所要解决的技术问题是提供一种耐久性水泥砂浆,该水泥砂浆力学强度高、干缩变形性能好、耐久性好。

7.提高水泥砂浆的耐水性和抗渗性,是提高水泥砂浆耐久性的重要途径。目前,最常用的方法被分为表面改性和外加剂改性。表面疏水改性方法是在混凝土固化后对表面进行疏水改性,使混凝土表面形成疏水保护层,一般通过表面涂层或浸渍实现。表面疏水改性方法有许多缺点。混凝土暴露在外界环境中时,表面涂层趋于老化,混凝土容易开裂,导致表面疏水层开裂剥落,使混凝土的防水、抗渗性能迅速下降。相对于表面改性,外加剂改性可能是更有效的方式。外加剂改性是在混凝土搅拌过程中加入改性剂,改善混凝土的表面和内部的防水、抗渗性能。因此,与表面疏水改性方法相比,疏水外加剂方法制备的混凝土具

有更好的性能和更长的使用寿命。目前使用的疏水剂主要有液体硅烷和硅氧烷、硅烷乳液、疏水的硬脂酸。发明人在外加剂改性的基础上,对添加的疏水剂进行优化调整,发现硅烷或硅氧烷的引入在一定程度上抑制了水泥的水化作用。可能是因为硅烷的疏水性在一定程度上减弱了界面处集料和水化产物之间的相互作用力。硬脂酸或硬脂酸衍生物较难在水泥砂浆体系中分散均匀。因此,对现有的疏水剂进行改性降低其对水泥水化的影响,提高疏水剂在砂浆中的分散兴,是提高耐久性水泥砂浆整体性能的有效途径。相对于硅烷和硅氧烷,硬脂酸的成本更低,衍生物的制备也更为容易。本发明将硬脂酸、氧化镁、表面活性剂共同作用,制备了高性能的改性剂,添加到水泥浆料中。

8.然而,本发明的改性剂是通过硬脂酸、氧化镁、表面活性剂加热反应形成纳米硬脂酸镁乳液,添加到水泥浆料中分散性能好,表面张力低,对初始水化的钙矾石有促进作用,使得水泥砂浆整体疏水且力学性能有所提升。但加入改性剂后水泥的水化速度加快、水化热量释放加快,增加了水泥砂浆的自收缩性能。为了解决这个问题,本发明通过大量的试验,发现添加结构化的四氧化三钴可以作为早期钙矾石形成的模板,延缓水化热量的释放,稳定水化产物的结构,降低改性剂对水泥砂浆自收缩的影响。

9.为了实现上述目的,本发明提供了一种耐久性水泥砂浆,包括以下原料:水泥、砂、改性剂、水。

10.优选的,所述的耐久性水泥砂浆,包括以下重量份原料:20~50份水泥、60~150份砂、1~3份改性剂、8~20份水。

11.优选的,所述的水泥为普通硅酸盐水泥、矿渣硅酸盐水泥、粉煤灰硅酸盐水泥中的一种。

12.所述的砂为普通河砂,粒径为0.35~0.5mm。

13.所述的改性剂的制备方法,包括以下步骤:

14.(1)将氧化镁分散在水中形成悬浊液;

15.(2)将硬脂酸加热熔融,加入非离子表面活性剂、水,随后加入氨水,搅拌形成体系ⅰ;将步骤(1)中的悬浊液滴加至不断搅拌的体系ⅰ中,滴加完后,继续反应,冷却后调整固含量,得到改性剂。

16.进一步的,所述的改性剂的制备方法,以重量份计,包括以下步骤:

17.(1)将3~5份氧化镁与20~30份水混合,在超声功率50~100w下处理20~60min,随后不断搅拌,形成悬浊液;

18.(2)将20~50份硬脂酸在70~90℃下加热熔融,加入1~3份非离子表面活性剂、100~150份水,搅拌30~60min;随后加入0.3~1份氨水,继续搅拌反应30~60min,形成体系ⅰ;将步骤(1)所得悬浊液滴加到不断搅拌的体系ⅰ中,完全滴加后继续搅拌反应30~60min;自然冷却至20~30℃,将固含量用水调整至20~30%,得到改性剂。

19.更优选的,所述的改性剂的制备方法,包括以下步骤:

20.(1)将可溶性金属钴盐与有机溶剂混合,搅拌形成溶液,溶剂热反应后,收集不溶物,洗涤、干燥、煅烧、粉碎过筛得到四氧化三钴;

21.(2)将氧化镁分散在水中形成悬浊液;

22.(3)将硬脂酸加热熔融,加入非离子表面活性剂、水,随后加入氨水,搅拌形成体系ⅰ;将步骤(2)中的悬浊液滴加至不断搅拌的体系ⅰ中,滴加完后,加入步骤(1)的四氧化三钴

继续反应,冷却后调整固含量,得到改性剂。

23.在一些优选实施例中,所述的改性剂的制备方法,以重量份计,包括以下步骤:

24.(1)将0.5~1份六水合硝酸钴、20~30份异丙醇和5~10份甘油混合,搅拌30~60min形成溶液;将溶液在160~180℃溶剂热反应6~8h,自然冷却后,收集不溶物,洗涤、干燥、煅烧、粉碎过筛得到四氧化三钴;

25.(2)将3~5份氧化镁与20~30份水混合,在超声功率50~100w下处理20~60min,随后不断搅拌,形成悬浊液;

26.(3)将20~50份硬脂酸在70~90℃下加热熔融,加入1~3份非离子表面活性剂、100~150份水,搅拌30~60min;随后加入0.3~1份氨水,继续搅拌反应30~60min,形成体系ⅰ;将步骤(2)所得悬浊液滴加到不断搅拌的体系ⅰ中,完全滴加后加入1~5份步骤(1)制备的四氧化三钴,继续搅拌反应30~60min;自然冷却至20~30℃,将固含量用水调整至20~30%,得到改性剂。

27.最优选的,所述的改性剂的制备方法,以重量份计,包括以下步骤:

28.(1)将0.5~1份六水合硝酸钴、0.05~0.1份2-巯基-1-甲基咪唑、20~30份异丙醇和5~10份甘油混合,搅拌30~60min形成溶液;将溶液在160~180℃溶剂热反应6~8h,自然冷却后,收集不溶物,洗涤、干燥、煅烧、粉碎过筛得到四氧化三钴;

29.(2)将3~5份氧化镁与20~30份水混合,在超声功率50~100w下处理20~60min,随后不断搅拌,形成悬浊液;

30.(3)将20~50份硬脂酸在70~90℃下加热熔融,加入1~3份非离子表面活性剂、100~150份水,搅拌30~60min;随后加入0.3~1份氨水,继续搅拌反应30~60min,形成体系ⅰ;将步骤(2)所得悬浊液滴加到不断搅拌的体系ⅰ中,完全滴加后加入1~5份步骤(1)制备的四氧化三钴,继续搅拌反应30~60min;自然冷却至20~30℃,将固含量用水调整至20~30%,得到改性剂。

31.优选的,步骤(3)中所述的非离子表面活性剂为脂肪醇聚氧乙烯醚o-20、脂肪醇聚氧乙烯醚o-25、脂肪醇聚氧乙烯醚aeo-9中的至少一种。

32.本发明的有益效果:

33.将氧化镁和硬脂酸混合,加入非离子表面活性剂,利用简单的化学反应制备了硬脂酸镁乳液,作为水泥砂浆的改性剂,显著改善了砂浆内外表面的疏水性能;加入四氧化三钴进一步提升了砂浆的疏水性能,提升了砂浆的力学强度、耐水性和耐氯离子性能,且改善了水泥砂浆的收缩性能。

附图说明

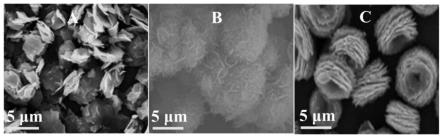

34.图1为本发明实施例和对比例制备的四氧化三钴的扫描电镜图;

35.图1a为对比例2,图1b为实施例2,图1c为实施例3。

具体实施方式

36.本发明实施例中部分材料的介绍:

37.水泥,普通硅酸盐水泥po 42.5,购于湖北华新水泥有限公司。

38.河沙,普通河砂属ⅰ级砂,购于石家庄州林矿产品有限公司。

39.脂肪醇聚氧乙烯醚aeo-9,购于山东斌晟新材料科技有限公司。

40.2-巯基-1-甲基咪唑,购于上海阿拉丁生化科技有限公司。

41.水泥砂浆试件的制备方法:将本发明制备的水泥砂浆投入搅拌机,以搅拌速率80r/min搅拌2min,随后装填至模具,装入砂浆的同时进行振动15s,装填完毕后,用灰刀将模具表面刮平;随后将带有砂浆的模具置于20℃,相对湿度90%的环境中进行养护,48h后脱模,养护至固化时间为28天,得到水泥砂浆试件。

42.40mm

×

40mm

×

160mm的试件用于砂浆的强度测试和自收缩测试;70.7mm

×

70.7mm

×

70.7mm的试件用于砂浆的吸水率测试;直径100mm、高度50mm的圆柱形试样用于砂浆的氯离子渗透率测试。

43.实施例1

44.一种耐久性水泥砂浆,由20kg水泥、60kg河砂、1kg改性剂、8.2kg水组成。

45.所述的改性剂的制备方法的步骤为:

46.(1)将3kg氧化镁与25kg水混合,在超声功率50w、频率40khz下处理30min,随后以搅拌速率350r/min搅拌30min,形成悬浊液;

47.(2)将3.5kg硬脂酸在80℃下加热熔融,加入1kg脂肪醇聚氧乙烯醚aeo-9、100kg水,以搅拌速率350r/min搅拌30min;随后加入0.5kg氨水,继续搅拌反应3min,形成体系ⅰ;将步骤(1)所得悬浊液以0.5kg/min的滴加速率,滴加到不断搅拌的体系ⅰ中,完全滴加后继续搅拌反应30min;自然冷却至25℃,将固含量用水调整至25%,得到改性剂。

48.实施例2

49.一种耐久性水泥砂浆,由20kg水泥、60kg河砂、1kg改性剂、8.2kg水组成。

50.所述的改性剂的制备方法的步骤为:

51.(1)将0.8kg六水合硝酸钴、25kg异丙醇和5kg甘油混合,以搅拌速率450r/min搅拌30min形成溶液;将溶液转移至反应釜在180℃溶剂热反应8h,自然冷却至25℃后,收集不溶物,用丙酮和水各洗涤三次,在80℃恒温烘箱干燥6h,转移至550℃马弗炉煅烧2h,自然冷却至25℃,粉碎后过325目筛网,得到四氧化三钴;

52.(2)将3kg氧化镁与25kg水混合,在超声功率50w、频率40khz下处理30min,随后以搅拌速率350r/min搅拌30min,形成悬浊液;

53.(3)将3.5kg硬脂酸在80℃下加热熔融,加入1kg脂肪醇聚氧乙烯醚aeo-9、100kg水,以搅拌速率350r/min搅拌30min;随后加入0.5kg氨水,继续搅拌反应3min,形成体系ⅰ;将步骤(2)所得悬浊液以0.5kg/min的滴加速率,滴加到不断搅拌的体系ⅰ中,完全滴加后,加入2kg步骤(1)制备的四氧化三钴,继续搅拌反应30min;自然冷却至25℃,将固含量用水调整至25%,得到改性剂。

54.实施例3

55.一种耐久性水泥砂浆,由20kg水泥、60kg河砂、1kg改性剂、8.2kg水组成。

56.所述的改性剂的制备方法的步骤为:

57.(1)将0.8kg六水合硝酸钴、0.05kg 2-巯基-1-甲基咪唑、25kg异丙醇和5kg甘油混合,以搅拌速率450r/min搅拌30min形成溶液;将溶液转移至反应釜在180℃溶剂热反应8h,自然冷却至25℃后,收集不溶物,用丙酮和水各洗涤三次,在80℃恒温烘箱干燥6h,转移至550℃马弗炉煅烧2h,自然冷却至25℃,粉碎后过325目筛网,得到四氧化三钴;

58.(2)将3kg氧化镁与25kg水混合,在超声功率50w、频率40khz下处理30min,随后以搅拌速率350r/min搅拌30min,形成悬浊液;

59.(3)将3.5kg硬脂酸在80℃下加热熔融,加入1kg脂肪醇聚氧乙烯醚aeo-9、100kg水,以搅拌速率350r/min搅拌30min;随后加入0.5kg氨水,继续搅拌反应3min,形成体系ⅰ;将步骤(2)所得悬浊液以0.5kg/min的滴加速率,滴加到不断搅拌的体系ⅰ中,完全滴加后,加入2kg步骤(1)制备的四氧化三钴,继续搅拌反应30min;自然冷却至25℃,将固含量用水调整至25%,得到改性剂。

60.对比例1

61.一种耐久性水泥砂浆,由20kg水泥、60kg河砂、1kg改性剂、8.2kg水组成。

62.所述的改性剂为25wt.%的硬脂酸镁的悬浊液。

63.对比例2

64.一种耐久性水泥砂浆,由20kg水泥、60kg河砂、1kg改性剂、8.2kg水组成

65.所述的改性剂的步骤为:

66.(1)将0.8kg六水合硝酸钴、0.2kg尿素、30kg水混合,以搅拌速率450r/min搅拌30min形成溶液;将溶液转移至反应釜在180℃溶剂热反应8h,自然冷却至25℃后,收集不溶物,用丙酮和水各洗涤三次,在80℃恒温烘箱干燥6h,转移至550℃马弗炉煅烧2h,自然冷却至25℃,粉碎后过325目筛网,得到四氧化三钴;

67.(2)将3kg氧化镁与25kg水混合,在超声功率50w、频率40khz下处理30min,随后以搅拌速率350r/min搅拌30min,形成悬浊液;

68.(3)将3.5kg硬脂酸在80℃下加热熔融,加入1kg脂肪醇聚氧乙烯醚aeo-9、100kg水,以搅拌速率350r/min搅拌30min;随后加入0.5kg氨水,继续搅拌反应3min,形成体系ⅰ;将步骤(2)所得悬浊液以0.5kg/min的滴加速率,滴加到不断搅拌的体系ⅰ中,完全滴加后,加入2kg步骤(1)制备的四氧化三钴,继续搅拌反应30min;自然冷却至25℃,将固含量用水调整至25%,得到改性剂。

69.测试例1

70.参考标准gb/t 17671-1999水泥胶砂强度检验方法(iso法),测试了40mm

×

40mm

×

160mm水泥砂浆试件的抗压强度,结果如表1所示。表中的普通砂浆的组分与实施例1基本相同,唯一区别之处在于不加入改性剂。

71.表1水泥砂浆的强度测试结果

[0072][0073]

从表1的结果可以看出,加入硬脂酸镁悬浊液作为改进剂的对比例1相对于普通砂浆的抗压强度,反而有所下降。这可能是因为硬脂酸镁具有疏水性的特点,在一定程度上减弱了界面过渡区骨料与胶凝材料的相互作用。加入硬脂酸镁复合乳液的实施例1的抗压强度略高于普通砂浆,这可能是因为早期硬脂酸镁复合乳液可以在不消耗氢氧化钙的情况下促进水化反应向前进行,从而增加水泥水化产物,略微提高水泥砂浆的强度。对比例2、实施例2、实施例3,在硬脂酸镁复合乳液中还加入了四氧化三钴,抗压强度进一步提升。这可能是因为四氧化三钴可作为钙矾石形成的初始模板,促进水化产物形成更稳定的结构,机械性能高的四氧化三钴颗粒也能承担一部分应力,提高了砂浆试件的强度。如图1所示,可以看出,对比例2、实施例2、实施例3的四氧化三钴的结构存在明显差异。水热制备的四氧化三钴(图1a,实施例1)为片层团聚状结构;实施例2(图1b)的四氧化三钴呈现球形;实施例3(图1c)为结构多层化的片层。可能是四氧化三钴结构的影响,实施例3的水泥砂浆具有最好的抗压强度。

[0074]

测试例2

[0075]

试件的水接触角可以反应试件的亲水性。将水润湿在待测物表面,接触角大于90

°

为疏水。将40mm

×

40mm

×

160mm水泥砂浆试件切割,测试了水泥砂浆内外表面的水接触角,结果如表2所示。

[0076]

表2试件的内外表面的水接触角

[0077] 内表面水接触角(

°

)外表面水接触角(

°

)普通砂浆2635实施例183119实施例293128实施例3101134对比例161113对比例288123

[0078]

从表2的测试结果可以看出,没有改性剂的水泥砂浆的内外表面都是亲水的。对比例1中硬脂酸镁的加入可以将砂浆的亲水性改善,外表面润湿反转。加入硬脂酸镁乳液的实施例1砂浆试件的亲水性进一步改善,但砂浆的内部依然是亲水的。对比例2也是如此。实施

例2和实施例3的砂浆内外表面都是疏水的。这可能与四氧化三钴的结构有关。对比例3的砂浆具有最好的疏水性,这可能是因为2-巯基-1-甲基咪唑的加入不仅改善了四氧化三钴的结构,还增强了其在乳液体系的分散性,使得疏水膜更容易形成。

[0079]

参考标准jc 474-2008砂浆、混凝土防水剂,测试了70.7mm

×

70.7mm

×

70.7mm砂浆试样的吸水性。将标准砂浆试样和待测砂浆试样在80℃恒温烘箱下干燥至恒重,分别称量记录此时重量m

t1

和m1;然后放入底部有两根钢筋的罐中,将标准砂浆试样和待测砂浆试样浸入水中的高度为35mm,水面保持恒定,在20℃、相对湿度为90%的环境中保持48h后取出,将试件表面的水擦干,分别称量标准砂浆试样和待测砂浆试样的记录重量m

t1

和m2;计算吸水量=(m

2-m1)/(m

t2-m

t1

)。结果如表3所示。

[0080]

表3试件的吸水率结果

[0081] 吸水量(%)普通砂浆4.5实施例12.6实施例22.1实施例31.8对比例14.3对比例22.4

[0082]

由上表的测试结果可以看出,本发明实施例3制备的水泥砂浆试件具有最低的吸水量,这是因为砂浆的内外都是疏水的,水滴在表面被排斥,难以渗透到孔隙中,显著降低了吸水量;四氧化三钴有一定的保水作用,降低了新砂浆中的游离水含量,进而减少了水泥砂浆水化和养护过程中的微孔和毛细孔,减少了水在砂浆内部的通过途径。

[0083]

测试例3

[0084]

参照标准gb/t50082-2009普通混凝土长期性能和耐久性能试验方法标准,采用快速氯离子迁移系数法测试了直径100mm、高度50mm的圆柱形水泥砂浆试件的耐氯离子渗透能力。结果如表4所示。渗透深度越低、渗透系数越低代表抗氯离子能力越好。

[0085]

表4水泥砂浆试件耐氯离子渗透能力结果

[0086][0087][0088]

从表4的结果可以看出本发明实施例3制备的砂浆有最好的抗渗能力,这可能是因

为砂浆基体结构致密,强度好,降低了氯离子扩散通道,显著降低了氯离子的渗透系数。

[0089]

测试例4

[0090]

参照标准jgj/t70-2009建筑砂浆基本性能试验方法标准,测试了砂浆试件的自收缩性能。结果如表5所示。

[0091]

表5水泥砂浆的自收缩结果

[0092] 自收缩(με)普通砂浆-536实施例1-628实施例2-486实施例3-432对比例2-601

[0093]

从上表测试结果可以看出,实施例1加入硬脂酸镁乳液制备的试件的自收缩率上升,这可能是因为砂浆试件疏水性增强,硬脂酸镁又促进了水化反应,消耗了水而使得砂浆内部自干燥的作用更加明显。对比例2还加入水热制备的四氧化三钴,自收缩性能有所改善,这可能是因为,四氧化三钴作为钙矾石模板使得孔结构得以细化。加入2-巯基-1-甲基咪唑改性的四氧化三钴和硬脂酸镁乳液的实施例3,具有最好的自收缩性能,这可能是因为良好的分散性、砂浆整体疏水性、细化的孔结构,增强了毛细压力和内应力,从而显著改善了砂浆的自收缩性能。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。