1.本主题涉及电池模块。更特别地,它与电池模块中的热消散有关。

背景技术:

2.近年来,可再充电能量存储设备广泛用作许多电子和电气装置、混合动力车辆和电动车辆的能源。常用的可再充电能量存储设备包括,例如,镍镉电池、镍氢电池、镍锌电池和锂可再充电电池。锂可再充电能量存储设备因为其可再充电、尺寸紧凑、容量大、工作电压高且单位重量能量密度高而广泛用于电动车辆和混合动力车辆。

3.现有的能量存储设备包括一个或多个能量存储电池,例如,封闭在壳体内的锂离子电池单元。与锂离子电池单元的电化学反应负责使能量存储设备产生电压和电流。而且,在能量存储设备充电期间,锂离子电池单元内发生电化学反应。这些电化学反应高度放热,并且锂离子电池单元在正常工作过程中容易发热。锂离子电池单元的温度升高会降低能量存储设备的电学性能,并且会导致能量存储设备发生灾难性故障。

4.包含锂离子电池单元的能量存储设备在电动车辆或混合动力电动车辆中用作能量源。为了锂离子电池单元的持续性能和健康耐久性,电动或混合动力电动车辆中的能量存储设备需要冷却。由于电池单元温度升高,车辆里程减少。能量存储设备中存在热失控的可能性,这会导致电池单元爆破波的传播。进一步地,由于电池模块中的温度升高,即使是使用快速充电充电器,也会可能在骑行/驾驶车辆后无法立即充电。

5.因此,为了能量存储设备的安全和寿命,需要有效地消散产生的热并高效地冷却能量存储设备的锂离子电池单元。

附图说明

6.参照附图来描述具体实施方式。在附图中,相同的数字用来指代相似的特征和部件。

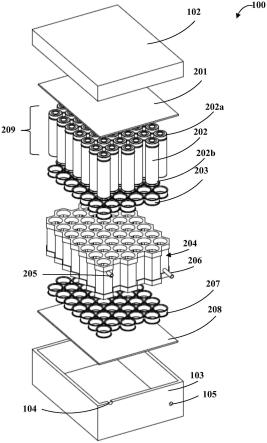

7.图1示例性示出了根据本发明实施例的电池模块的俯视立体图;

8.图2示例性示出了图1所示电池模块的分解立体图;

9.图3示例性示出了电池保持器组件的俯视立体图,电池保持器组件保持如图2示例性示出的电池模块的电池;

10.图4示例性示出了电池保持器组件的部分分解图,显示了定位在电池保持器的每个电池保持器中的包装构件;

11.图5示例性示出了图2所示电池模块的电池保持器组件的分解图;

12.图6a至图6b示例性示出了占位器组件的平面图和截面图,显示了冷却剂从进口歧管到出口歧管的流动路径;

13.图7示例性示出了电池模块的截面图;和

14.图8示例性示出了描述一种方法的流程图,该方法包括用于组装图2示例性示出的电池模块的步骤。

具体实施方式

15.在用于冷却能量存储设备并进而冷却锂离子电池单元的实施方式中,使用了与能量存储设备的壳体热接触的热交换构件。从锂离子电池单元消散的热必须穿过电池单元和壳体之间充满空气的间隙。在电池单元和壳体之间的热传递效率不高,是因为空气是不佳的热导体。为了确保将热有效地从电池单元消散,有必要确保发热的电池单元被牢靠地固定成与靠近壳体的热交换构件热接触。进一步地,为了确保将热有效地传递到金属壳体,还需要确保在锂离子电池单元的上表面和外壳体的内表面之间没有气隙。

16.目前,实施方式之一采用了液体冷却来进行能量存储设备中的热管理。能量存储设备作为整体可浸入液体冷却剂中。然而,液体冷却剂是静止的,并且能量存储设备的冷却效率明显较低。

17.能量存储设备的另一实施方式涉及采用用于液体冷却剂的冷却剂管,该冷却剂管设计成围绕能量存储设备中单独的电池单元或一组电池单元。然而,将模块化的冷却剂管内置在能量存储设备的壳体内,使能量存储设备对于空间受限的各种应用而言体积大且不再紧凑。冷却剂管将由热传导材料制成。进一步地,这种具有冷却剂通道的插入件需要有效地密封,以防止液体冷却剂泄漏到能量存储设备中和能量存储设备外部。

18.因此,需要一种能量存储设备的改进设计,该设计重量轻并从电池单元进行高效且有效的热传递,该设计另外还提供能量存储设备在组装、使用、维护和维修期间的便捷和安全,从而克服以上公开的所有问题以及已知技术的其他问题。

19.本主题公开了一种能量存储设备,即,具有由冷却剂围绕的电池单元的电池模块,以有效地以及高效地消散由电池单元产生的热并冷却电池单元,从而在能量存储设备的组装、使用、维护和维修期间安全、持久以及便捷且安全。这种电池模块可用于用电设备中,如电子配件、笔记本电脑、玩具、车辆(例如,电动车辆、混合动力电动车辆、ic发动机车辆等)。

20.在本发明的一个实施例中,公开了一种用于用电设备的电池模块。该电池模块包括壳体,该壳体包括顶盖和底盖。多个电池定位在顶盖和底盖之间。进一步地,电池模块包括电池保持器组件,该电池保持器组件包括用于保持多个电池的电池保持器。电池保持器组件包括入口歧管和出口歧管,用于使冷却剂流动通过电池保持器以用于吸取由电池产生的热。电池保持器的每个电池保持器保持一个电池。电池保持器的每个电池保持器均包括用于使冷却剂在电池保持器的每个电池保持器中的电池周围流动的开口。冷却剂从电池保持器组件中的入口歧管流动通过依次位于电池保持器组件中的电池保持器中的开口。它从电池保持器中的电池吸取热,并且通过电池保持器组件中的出口歧管离开。

21.在一个实施例中,电池保持器的每个电池保持器的开口均形成为靠近该电池保持器的底部位置或顶部位置。在一个实施例中,电池保持器组件中的连续电池保持器包括在底部位置和顶部位置处的开口,用于使冷却剂在连续电池保持器的每个电池保持器中从底部升高到顶部。开口形成在连续电池保持器之间的共用分隔壁中。在一个实施例中,包装构件定位在靠近电池的每个电池的每个端部的套环区域处,用于在电池的每个电池的端部处密封冷却剂。在一个实施例中,互连片接触每个电池的每个端部。在实施例中,电池保持器组件包括电池保持器锁定构件,该电池保持器锁定构件具有定位在电池保持器组件的电池保持器的每个端部处的开口。在一个实施例中,包装构件邻接地布置在电池锁定构件中。在一个实施例中,包装构件一体地形成在电池锁定构件中。在一个实施例中,入口歧管和出口

歧管处于相同高度和不同高度中的一种。从底盖的出口开口延伸的出口歧管连通地连接到散热器以用于有效地冷却冷却剂。

22.公开了一种组装电池模块的方法的另一实施例。该方法包括以下步骤:获得多个电池,将电池定位在电池保持器组件的电池保持器中,借助包装构件密封电池保持器中的电池的每个电池的每个端部,以及将具有用于入口歧管和出口歧管的开口的壳体定位,从而封闭电池保持器组件,以获得电池模块。

23.在一个实施例中,将电池定位在电池保持器组件的电池保持器中包括以下步骤:将每个电池定位在电池保持器组件的每个电池保持器中,以及将在每个电池的每个端部处具有开口的电池保持器锁定构件定位。在一个实施例中,包装构件邻接地布置在电池锁定构件中。在一个实施例中,该方法还包括将互连片定位成与多个电池的每个电池的每个端部接触的步骤。电池保持器组件包括入口歧管和出口歧管,用于使冷却剂流动通过电池保持器以用于吸取由电池产生的热。在一个实施例中,在通过所述方法组装的电池模块中,电池模块的电池保持器组件的电池保持器的每个电池保持器均包括开口,该开口用于使冷却剂在电池保持器的每个电池保持器中的电池周围流动。电池保持器的每个电池保持器的开口均形成为靠近电池保持器的每个电池保持器的底部位置和顶部位置,电池保持器组件的连续电池保持器包括在底部位置和顶部位置处的开口,用于使冷却剂在连续电池保持器的每个电池保持器中从底部升高到顶部,并且开口形成在连续电池保持器之间的共用分隔壁中。

24.在另一实施例中,公开了一种用于保持多个电池的电池保持器组件。该电池保持器组件包括占位器组件,该占位器组件包括包围多个电池的多个电池保持器;电池锁定构件,该电池锁定构件具有开口、定位在电池保持器的每个端部处;以及开口,该开口在电池保持器的每个电池保持器中用于使冷却剂在电池保持器的每个电池保持器中的多个电池中的一个电池周围流动。电池保持器的每个电池保持器的内周为圆形截面,并且电池保持器的每个电池保持器的外周为几何形状。电池保持器的每个电池保持器的开口均形成为靠近电池保持器的每个电池保持器的底部位置和顶部位置中的一个。电池保持器组件的连续电池保持器包括在底部位置和顶部位置处的开口,用于使冷却剂在连续电池保持器的每个电池保持器中从底部升高到顶部,并且开口形成在连续电池保持器之间的共用分隔壁中。

25.包装构件定位成靠近多个电池的每个电池的每个端部,用于在多个电池中的每个电池的端部处密封冷却剂。在一个实施例中,包装构件邻接地布置在电池保持器锁定构件中。在另一实施例中,包装构件与占位器组件成一体。c截面轮廓的包装构件位于靠近多个电池中的每个电池的端部的套环区域处的凹槽中,以形成密封接头。电池锁定构件具有互补的保持凹槽轮廓,以使电池锁定构件能够压合到占位器组件的端部上。在一个实施例中,电池锁定构件与占位器组件成一体。

26.图1示例性示出了根据本发明实施例的电池模块100的俯视立体图。如图1中示例性示出的,电池模块100包括壳体101。壳体101包括顶盖102和底盖103。壳体101包围多个电池以及其他电气和电子部件,如,电池模块100的电池管理系统(bms)板。底盖103还包括用于液体冷却剂围绕封闭的电池流动的进口开口104和出口开口105。如示例性示出的,进口开口104和出口开口105处于不同的高度。即,与出口开口105相比,进口开口104设置在更高的高度处。在一个替代实施例中,进口开口104和出口开口105处于相同的高度处。进口开口

104和出口开口105是底盖103上的开口,入口歧管和出口歧管通过这些开口从电池模块100的电池保持器组件延伸。底盖103是中空容器,电池定位在其中。顶盖102用作盖子以闭合底盖103。顶盖102和底盖103保护电池免受外部因素和环境影响(如水和灰尘进入)。壳体101(进一步通向进口开口104和出口开口105)可包括电池模块100的外部电连接(未示出),用于电池模块100的充电和放电。

27.图2示例性示出了图1所示的电池模块100的分解立体图。如示例性示出的,电池模块100包括顶盖102、底盖103、多个电池209和电池保持器组件204。电池209布置在电池保持器组件204中。电池209如示例性示出的呈圆柱形。在一个实施例中,电池209的形状可以是矩形、六边形等。顶盖102和底盖103将电池209封闭在电池保持器组件204中。电池209以预定顺序排列在电池保持器组件204中。电池保持器组件204包括进口歧管205和出口歧管206。进口歧管205和出口歧管206从底盖103的进口开口104和出口开口105延伸。电池209使用一个或多个互连片(如201和208)以串联和/或并联配置进行电连接,以形成电池阵列。每个电池202的端部202a和202b标识为电池202的电端子,与互连片201和208接触。互连片201和208以串联和/或并联组合连接电池209,以递送电池模块100的所需电流和电压。在一个实施例中,这种电池209阵列与电池模块100内的bms(未示出)电连接。包装构件203和207定位在电池的端部202a和202b,使得包装构件靠近电端子。根据本发明的一个方面,包装构件203和207用作电池保持器204的冷却剂密封物,以在电池模块100的使用期间有效地保持冷却剂。

28.冷却剂从电池保持器组件204中的进口歧管205朝向出口歧管206流动。冷却剂吸取电池保持器组件204中的电池209产生的热。冷却剂为液体冷却剂。在一个实施例中,冷却剂可以是在升高温度下改变相并在较低温度下固化的相变材料。进口歧管205和出口歧管206分别从电池保持器组件204延伸通过电池模块100外部的进口开口104和出口开口105。在一个另外实施例中,从底盖103的出口开口105延伸的出口歧管206连接到散热器。在散热器处,来自出口歧管206的加热的冷却剂被冷却并存储在储液罐中,以便在下一个从电池209中吸取热的循环中使用。储液罐可连接到从底盖103的进口开口104延伸的进口歧管205。

29.图3示例性示出了电池保持器组件204的俯视立体图,电池保持器组件204保持如图2示例性示出的电池模块100的电池209。电池保持器组件204包括用于保持电池209的电池保持器,如301。如以上公开的,冷却剂流动通过进口歧管205,填充电池保持器204中电池209周围的周缘空间,并且从出口歧管206离开。冷却剂从电池(如202)的电池保持器301向另一电池210的电池保持器流动,并且进一步依次通过直至电池211,并且从出口歧管206离开。包装构件(如203)将电池保持器301密封在电池的每个电池(如202)的套环部分处,以防止冷却剂从电池保持器301的顶部和底部处的套环部分泄漏。

30.图4示例性示出了电池保持器组件204的部分分解图,显示了定位在各个电池保持器的每个电池保持器(如301)中的包装构件203和207。电池保持器(如301、302、304)一起形成占位器组件303。如示例性示出的,电池保持器301是两端开放的中空管状结构(未示出)。开放端部允许将电池(如202)插入其中。根据一个实施例,电池保持器301在外周为六边形,而在内周为圆形。在一个实施例中,电池保持器301可以是圆柱形或矩形截面。进口歧管205从第一个电池保持器301延伸,出口歧管206从最后一个电池保持器304延伸。冷却剂从电池

保持器组件204中的第一个电池保持器301朝向最后一个电池保持器304流动。包装构件203和207定位成靠近电池保持器的每个电池保持器(如301)的端部。包装构件203和207定位在端部202a和202b的套环部分处。一旦电池(如202)插入电池保持器301中,电池保持器301中的电池202周围就会形成袋(pocket)或空置空间。电池209如图2示例性示出的呈圆柱形,电池保持器302呈六边形。冷却剂填充电池保持器301中的袋。电池209的端部202a和202b从电池保持器301的开放端部伸出。电池保持器301中靠近电池202的端部2020a和202b的套环区域使用包装构件203和207进行密封。包装构件203和207密封电池202中靠近端部202a和202b的套环区域处的外表面和电池保持器301之间的间隙。通过在电池的套环区域形成的压合密封接头,填充在袋中的冷却剂得到密封而不会在端部(即,电池209的202a和2020b)处发生泄漏。在一个实施例中,包装构件203和207是c截面轮廓的弹性垫圈,其位于靠近电池202的端部202a和202b的套环区域处形成的凹槽中。在一个实施例中,包装构件203和207为o形环垫圈。包装构件203和207还通过将电池202紧紧保持在电池保持器301中来阻止电池202由于冷却剂流动而在电池保持器301中发生移动。

31.图5示例性示出了图2所示电池模块100的电池保持器组件204的分解图。电池保持器组件204包括占位器组件303,其中在占位器组件303的开放端口303a和303b处有电池锁定构件501和503。电池保持器(如301)的开放端部301a和301b一起形成占位器组件303的开放端部303a和303b。进口歧管205和出口歧管206分别从占位器组件303的第一个电池保持器301和最后一个电池保持器304延伸。在一个实施例中,电池锁定构件501和503可分别容纳包装构件203和207。在一个实施例中,电池锁定构件501和503用螺钉或卡扣固定到占位器组件303的开放端部303a和303b。电池锁定构件501和503是具有预定厚度的板结构,分别具有开口(如502和504),以容纳电池(如202)的端部202a和202b。电池锁定构件501和503的外部轮廓与占位器组件303的外部轮廓相匹配。根据本发明的一个方面,电池锁定构件501和503具有互补的保持凹槽轮廓,以使电池锁定构件501、503能够压合或自对准到占位器组件303。占位器组件303和电池锁定构件501、503的这种六边形形状具有如连接稳定安全、机械性能好和易于制造等优点。与电池保持器301、302、304的圆形形状相比,电池保持器301、302、304的六边形形状在共用间隔距离上为冷却剂提供了更多的空间。当从顶部观察时,电池保持器组件204复制了蜂窝结构。在一个实施例中,包装构件203和207是电池锁定构件501和503中圆形切口502和504的组成部分,因此,无需将包装构件203和207在电池保持架301中的电池202的端部202a和202b处分别插入。在另一实施例中,电池锁定构件501、503和包装构件203、207是电池保持器组件204的一体部分。

32.冷却剂从进口歧管205填充第一个电池保持器301,从而围绕第一个电池保持器301中的电池(如202)。第一个电池保持器301和第二个电池保持器302是连续电池保持器。第一电池保持器301和第二电池保持器302分享一个共用分隔壁305。共用分隔壁305包括用于使冷却剂从第一电池保持器301向第二个电池保持器302流动的开口306。冷却剂现在填充第二个电池保持器302中的袋,并且通过电池保持器的共用分隔壁中的开口进一步流动进入连续电池保持器。根据一个实施例,共用分隔壁305中的开口306形成为靠近电池保持器301的底部位置或顶部位置。即,开口306在共用分隔壁305中形成在靠近电池保持器301的端部301a和301b中的一个的位置处。在一个实施例中,开口306居中形成在共用分隔壁301中。连续电池保持器301和302在底部位置或顶部位置处具有开口306,用于使冷却剂在

电池202和电池保持器301的壁之间的袋中从底部升高到顶部。

33.图6a至图6b示例性示出了占位器组件303的平面图和截面图,显示了冷却剂从进口歧管205向出口歧管206的流动路径。如图6a示例性示出的,占位器组件303被分为偶数行,如六行电池保持器(如301、302、304)。每行电池保持器均见证冷却剂在一个方向的流动。在交替行中,冷却剂的流动方向是相反的。冷却剂在交替行中的相反流动方向由于电池保持器之间共用分隔壁305中的开口306的设计所致。冷却剂在电池保持器中的流动是在如图6a中箭头所示的方向上。冷却剂到达电池保持器304并从出口歧管206离开。可以看出,可以设计各种流动路径的排列和组合,以实现对电池209的最佳冷却。

34.在图6b中,占位器组件303的第一行电池保持器中的冷却剂的流动路径。如图所示,冷却剂通过进口歧管205流动进入顶部位置处的电池保持器301,填充电池保持器301的袋,并通过电池保持器301的共用分隔壁305的底部位置处的开口306从电池保持器301离开。在电池保持器302中,冷却剂在袋中从底部升高到顶部,并且从底部位置处的开口离开电池保持器302到随后的电池保持器。

35.图7示例性示出了电池模块100的截面图。如示例性示出的,电池209定位在顶盖102和底盖103之间。电池209位于电池保持器组件204中。包装构件203和207定位在套环区域212处,套环区域212靠近电池保持器组件204中保持的电池202的端部202a和202b。电池保持器301的套环区域212保持包装构件203和207,包装构件203和207进而将电池202保持在紧密配合组装中以形成密封。包装构件203和207具有c形截面轮廓,其邻接地伸出电池保持器301的套环区域212的内部及外部,包装构件203和207的中间部分邻接地保持每个相应电池202的外周缘,而包装构件203和207的外周缘邻接电池保持器301的套环区域212的内周缘。冷却剂围绕袋213中电池保持器组件204中的每个电池202。包装构件203和207密封冷却剂,防止其流出电池保持器组件204。冷却剂从电池保持器组件204中的一个电池(如202)通往另一个电池,从而从电池209中的每个电池吸取热,并且从电池保持器组件204中的出口歧管206离开。电池209的电端子接触互连片201和208。

36.图8示例性示出了流程图800,其描绘了一种方法,包括用于组装如图2示例性示出的电池模块100的步骤。该方法包括:在步骤801,获得或组织多个电池209。在步骤802,电池209定位在电池保持器组件204的电池保持器(如301)中。电池保持器组件204包括进口歧管205和出口歧管206,用于使冷却剂流动通过电池保持器(如301)用于吸取电池产生的热。209在步骤803中,借助包装构件(如203和207)密封电池保持器(如301)中的电池209的每个端部。进一步地,在步骤804,壳体101(具有用于进口歧管205和出口歧管206的开口104和105)定位成封闭电池保持器组件204,以获得电池模块100。

37.借助冷却剂从电池保持器组件中的电池吸取热的电池模块的不同实施例在电池模块的热管理领域取得了技术进步。电池模块使用了用于包含冷却剂并使其进一步朝向出口歧管流动的电池保持器。避免了电池周围冷却剂通道的外部基础设施,因而使电池模块重量更轻,易于组装、维护和更换。而且,电池保持器组件中进口歧管和出口歧管的高度上的差异确保了冷却剂在按顺序排列的电池保持器中被进一步推动,从而避免外部泵送力推动冷却剂。冷却剂与电池保持器中的电池直接接触,从而通过对流来稳定地吸取热。避免了为确保通过壳体外部冷却剂进行高效冷却(如浸没冷却)而对电池模块组件进行包装的工作。从电池中的每个电池均吸取热,从而将电池温度维持在电池模块寿命所期望的温度。

38.电池两端的包装构件阻止冷却剂流到电池保持器外部。包装构件收缩或扩张以高效地包装电池和电池保持器的壁之间的间隙。包装构件防止冷却剂与电池的端子接触。而且,冷却剂优选为在性质上是热传导且电绝缘的。冷却剂可以是一种自由流动液体或相变材料,其与电池保持器无化学反应,从而延长电池模块的寿命。

39.电池模块的这种组装确保了电池和冷却剂之间的有效热传递。热的有效消散确保了电池模块的热稳定性和耐久性。电池保持器组件中电池的完整紧密包装使电池模块具有机械稳定性、抗冲击性和防震性。包装构件的弹性性质用作电池模块的电池经历的减震器。

40.在不偏离本发明范围的情况下,可将改进和修改并入本文中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。