1.本发明涉及干法烟气脱硫系统中的反应器,具体涉及一种滚筒反应器。

背景技术:

2.反应器是干法烟气脱硫系统(简称sds干法脱硫)中的核心部件,主要用于含硫烟气的脱硫。对于含硫浓度高的烟气的脱硫,目前市面上的反应器的基本工作原理是:酸性气体(含硫烟气)由烟气进口进入反应器,反应器上部的脱硫剂喷射口向反应器内喷射脱硫剂,硫剂在反应器内与酸性气体(含硫烟气)混合并反应,从而脱去气体中高浓度so2。但传统浓度高含硫烟气脱硫的反应器往往存在占地面积大、脱硫剂消耗量大、反应器底部灰分结块堆积、无法承受高浓度脱硫剂、因烟气波动较大导致反应器塌床、床层沉降以及脱硫后产物结块烟气不易带走的问题,从而导致脱硫效率较低,使用成本较高。

技术实现要素:

3.针对现有技术存在的缺陷,本发明提供了一种滚筒反应器,以提升含硫浓度低的烟气的脱硫反应效率。

4.为解决上述技术问题,实现上述技术效果,本发明通过以下技术方案实现:一种滚筒反应器,包括底壳和设置在所述底壳顶部开口上的上罩壳,所述上罩壳上开设有与所述上罩壳内部连通的进气口、脱硫剂喷射口、排气口,所述上罩壳的内部设置有挡流板,所述挡流板将所述上罩壳的内部分隔成气体进入腔和气体排出腔,所述进气口和所述脱硫剂喷射口位于所述上罩壳的气体进入腔一侧,所述排气口位于所述上罩壳的气体排出腔一侧;所述挡流板的下端延伸至所述底壳的上部,所述底壳的内部设置有一个可滚动的网格状镂空滚筒,所述网格状镂空滚筒的轴线与所述挡流板的底边平行,所述网格状镂空滚筒的内部设置有若干可自由滚动的且耐磨耐温的转子小球,所述网格状镂空滚筒上的小孔孔径小于所述转子小球的粒径,以确保所述转子小球不会从所述网格状镂空滚筒中漏出,所述底壳的外部设置有与所述网格状镂空滚筒传动连接的驱动机构;所述排气口同时作为循环灰进口,所述上罩壳的上方设置有用于将没有完全反应的循环灰送回入反应器内部的烟灰输送装置,所述循环灰进口与所述烟灰输送装置上的烟灰输出口对接。

5.进一步的,所述上罩壳上设置有气体进入腔检修门和气体排出腔检修门,所述气体进入腔检修门位于所述上罩壳的气体进入腔的外壁上,所述气体排出腔检修门位于所述上罩壳的气体排出腔的外壁上。

6.进一步的,所述挡流板位于所述上罩壳内部的中间位置,且所述挡流板将所述上罩壳的内部分隔为前、后两个腔室,所述上罩壳的前腔室为所述气体进入腔,所述上罩壳的后腔室为所述气体排出腔,所述进气口开设在所述上罩壳的前侧外壁上,所述脱硫剂喷射口开设在所述上罩壳的前腔室的顶面外壁上,所述排气口开设在所述上罩壳的后腔室的顶面外壁上,所述气体进入腔检修门开设在所述上罩壳的前腔室的右面外壁上,所述气体排出腔检修门开设在所述上罩壳的后腔室的右面外壁上。

7.进一步的,所述网格状镂空滚筒的筒壁上设置有便于取放所述转子小球的网格状镂空封盖。

8.进一步的,所述转子小球的粒径为40~50mm,且粒径允差为

±

2mm。

9.进一步的,所述转子小球在所述网格状镂空滚筒内的充填量约为所述网格状镂空滚筒容积的1/3。

10.进一步的,所述转子小球采用刚玉质地,其中al2o3的含量在90%以上,具有较好的耐磨性能,使用寿命预计可达到6年。

11.进一步的,所述转子小球为陶瓷转子小球。

12.进一步的,所述底壳的左右两侧外壁上分别设置有一个轴承座,所述网格状镂空滚筒左右两端的转轴分别穿出所述底壳左右两侧过孔后设置在左右两个所述轴承座中。

13.进一步的,两个所述轴承座均通过一个对应的轴承座支架固定在所述底壳的左右两侧外壁上。

14.进一步的,所述底壳的右侧外壁上固定有一个用于安装所述驱动机构的驱动机构固定板,所述驱动机构包括驱动电机、减速器和联轴器,所述减速器和所述联轴器均固定在所述驱动机构固定板上,所述驱动电机固定在所述减速器上,且所述驱动电机的输出端与所述减速器的输入端连接,所述减速器的输出端与所述联轴器的输入端连接,所述联轴器的输出端与所述网格状镂空滚筒的右侧转轴连接。

15.进一步的,所述底壳的左侧外壁上固定有一个轴承座外罩,所述轴承座外罩罩设在所述网格状镂空滚筒的左侧转轴的外部。

16.进一步的,所述排气口同时作为循环灰进口,所述上罩壳的上方设置有用于将没有完全反应的循环灰送回入反应器内部的烟灰输送装置,所述循环灰进口与所述烟灰输送装置上的烟灰输出口对接。

17.进一步的,所述底壳的底部的横截面呈圆弧形,且所述圆弧形的直径略大于所述网格状镂空滚筒的横截面的直径。

18.本发明的有益效果为:1、本发明在反应器的排气口处增设了烟灰增湿双螺旋输送装置,可以在含硫烟气与脱硫剂反应的同时,将没有完全反应的大颗粒循环灰送回入反应器内再次反应,从而可以有效去除含硫烟气中的酸性气体成分,提高含硫烟气的脱硫效率,并且减少脱硫剂的消耗量。

19.2、本发明在反应器底部采用了网格状镂空滚筒,并且在滚筒内加入耐温耐磨的转子小球,从而使得在没有完全反应的大颗粒循环灰被送回入反应器再次反应时,随着滚筒均匀转动的过程中,其内部的转子小球可以与循环灰不停碰撞,进而可以极大程度地避免反应器底部灰分的结块堆积,同时增加了循环灰与脱硫剂的反应时间。

20.3、本发明在采用了内部含有转子小球的网格状镂空滚筒之后,可承受更高浓度的脱硫剂,脱硫效率远高于市场上其他产品,更重要的优势是解决了烟气波动过大从而可能发生的塌床问题。

21.4、本发明的网格状镂空滚筒及其内部的转子小球具有破拱及碾碎功能,可以很好的解决床层沉降的问题以及脱硫后产物结块,烟气不易带走的结症。

22.5、本发明整体结构紧凑,节约了设备尺寸,并且性能可靠,便于检修和维护。

23.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。本发明的具体实施方式由以下实施例及其附图详细给出。

附图说明

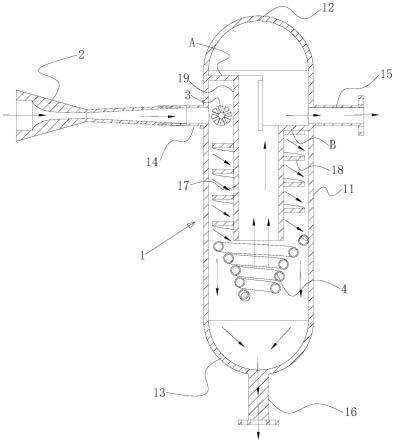

24.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:图1为本发明的整体结构的右视图;图2为本发明除去上罩壳和烟灰输送装置后的立体图;图3为图2的俯视图;图4为图2的右视图;图5为图3的后视图;图6为图3的前视图(示意转子小球的位置);图7a-图7h为本发明运行测试8天内的so2排放浓度的小时均值地折线图。

具体实施方式

25.下面将参考附图并结合实施例,来详细说明本发明。此处所作说明用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

26.参见图1所示,一种滚筒反应器,包括底壳1和设置在所述底壳1顶部开口上的上罩壳2,所述上罩壳2上开设有与所述上罩壳2内部连通的进气口3、脱硫剂喷射口4、排气口5、气体进入腔检修门6和气体排出腔检修门7。所述上罩壳2的内部设置有挡流板8,所述挡流板8将所述上罩壳2的内部分隔成气体进入腔9和气体排出腔10,所述进气口3和所述脱硫剂喷射口4位于所述上罩壳2的气体进入腔9一侧,所述排气口5位于所述上罩壳2的气体排出腔10一侧,所述气体进入腔检修门6位于所述上罩壳2的气体进入腔9的外壁上,所述气体排出腔检修门7位于所述上罩壳2的气体排出腔10的外壁上。

27.本实施例中,所述挡流板8位于所述上罩壳2内部的中间位置,其下端延伸至所述底壳1的上部,且所述挡流板8将所述上罩壳2的内部分隔为前、后两个腔室,所述上罩壳2的前腔室为所述气体进入腔9,所述上罩壳2的后腔室为所述气体排出腔10,所述进气口3开设在所述上罩壳2的前侧外壁上,所述脱硫剂喷射口4开设在所述上罩壳2的前腔室的顶面外壁上,所述排气口5开设在所述上罩壳2的后腔室的顶面外壁上,所述气体进入腔检修门6开设在所述上罩壳2的前腔室的右面外壁上,所述气体排出腔检修门7开设在所述上罩壳2的后腔室的右面外壁上。

28.所述排气口5同时作为循环灰进口11,所述上罩壳2的上方则设置有用于将没有完全反应的大颗粒循环灰送回入反应器内部的烟灰输送装置12,并且所述循环灰进口11与所述烟灰输送装置12上的烟灰输出口对接。优选的,所述烟灰输送装置12可以选用本技术人在先申请的发明专利“烟灰增湿双螺旋输送装置”(专利号:cn202020384972),该装置可以在给循环灰喷水的同时,将循环灰颗粒物和水分混合均匀,充分激发循环灰中未反应颗粒物的活性,在进入反应器之后与新鲜喷入的脱硫剂一起能够更好的进行脱硫反应,可以有

效去除含硫烟气中的酸性气体成分,从而提高含硫烟气的脱硫效率并且减少脱硫剂的消耗量。

29.参见图2-图6所示,所述底壳1的内部设置有一个可滚动的网格状镂空滚筒13,所述网格状镂空滚筒13的轴线与所述挡流板8的底边平行,所述底壳1的底部的横截面呈圆弧形,且所述圆弧形的直径略大于所述网格状镂空滚筒13的横截面的直径。本实施例中,所述底壳1的左右两侧外壁上分别设置有一个轴承座14,两个所述轴承座14均通过一个对应的轴承座支架15固定在所述底壳1的左右两侧外壁上,所述网格状镂空滚筒13左右两端的转轴分别穿出所述底壳1左右两侧过孔后设置在左右两个所述轴承座14中,从而实现所述网格状镂空滚筒13与所述底壳的转动连接。

30.所述网格状镂空滚筒13的内部设置有若干个耐磨耐温的转子小球16,所述网格状镂空滚筒13上的小孔孔径小于所述转子小球16的粒径,以确保所述转子小球16不会从所述网格状镂空滚筒13中漏出,且所述网格状镂空滚筒13的筒壁上设置有便于取放所述转子小球16的网格状镂空封盖17,当所述网格状镂空滚筒13滚动时,所述转子小球16可以随之在所述网格状镂空滚筒13内自由滚动。本实施例中,所述转子小球16的粒径规格为40~50mm,且粒径允差为

±

2mm,所述转子小球16在所述网格状镂空滚筒13内的充填量约为所述网格状镂空滚筒13容积的1/3。

31.优选的,本实施例的所述转子小球16采用刚玉质地,其中al2o3的含量在90%以上,al2o

3 sio2的含量在90%以上,fe2o3的含量在1%以下,具有较好的耐磨性能,使用寿命预计可达到6年。

32.对于所述转子小球16的材质选择,本发明的发明人分别尝试了长石质地、长石 莫来石质地、莫来石质地、莫来石 刚玉质地、刚玉质地,并分别测试了这些材质的吸水率、耐酸度、耐碱度、耐热温度、在不同粒径尺寸下的抗压强度以及堆积重度,其具体成分所对应的物理化学性能参数如表1所示:表1

从表1中可以看出,在粒径规格相同时,刚玉质地的转子小球,其耐碱度、耐热温度、抗压强度均优于其他材质的转子小球,堆积重度也大于其他材质的转子小球,因此本实施例的所述转子小球16采用刚玉质地。

33.并且,在同一种材质的情况下,粒径尺寸越大,则单颗转子小球的抗压强度,但出于性价比的考虑,本实施例的所述转子小球16的粒径规格选择在40mm~50mm,且粒径允差为

±

2mm。

34.所述底壳1的外部设置有与所述网格状镂空滚筒13传动连接的驱动机构。本实施例中,所述底壳1的右侧外壁上固定有一个用于安装所述驱动机构的驱动机构固定板18,所述驱动机构包括驱动电机19、减速器20和联轴器21,所述减速器20和所述联轴器21均固定在所述驱动机构固定板18上,所述驱动电机19固定在所述减速器20上,且所述驱动电机19的输出端与所述减速器20的输入端连接,所述减速器20的输出端与所述联轴器21的输入端连接,所述联轴器21的输出端与所述网格状镂空滚筒13的右侧转轴连接。

35.优选的,本实施例的所述底壳1的左侧外壁上固定有一个轴承座外罩22,所述轴承座外罩22罩设在所述网格状镂空滚筒13的左侧转轴的外部。

36.本发明的工作原理如下:工作时,驱动电机19通过减速器20、联轴器21带动网格状镂空滚筒13在反应器的底壳1内进行匀速转动,在网格状镂空滚筒13转动的同时,其内部的耐温耐压的转子小球16也在进行自由翻动或滚动;当含硫浓度较高的烟气从进气口3进入反应器时,脱硫剂喷射口4会向反应器内喷入脱硫剂,同时烟灰增湿双螺旋输送装置会边给循环灰喷水,边将循环灰从排气口5送回入反应器中,循环灰颗粒物和水分在烟灰增湿双螺旋输送装置处混合均匀,充分激发循环灰中未反应颗粒物的活性,在进入反应器之后再与新鲜喷入的脱硫剂以及含硫烟气一起充分混合,这样能够更好的进行脱硫反应,从而有效脱去含硫烟气中的高浓度so2;脱硫后的气体则会通过排气口5排出。

37.当烟气负荷波动较大时,由于烟气速度与循环流化床设计流速不一致,因此流化床系统失稳,最终导致“塌床”。本发明可承受更高浓度的脱硫剂,脱硫效率远高于市场上其他产品,更重要的优势是解决了烟气波动过大从而可能发生的塌床问题,其原因在于,首先,大量颗粒物混入烟气时通过滚筒及其转子小球可以防止产生沉积,并能使颗粒物在烟气中实现均匀分布;其次,本发明的缓冲能力很强,反应器中大量的循环灰会削弱so2峰值浓度对系统的冲击;同时,烟灰增湿双螺旋输送装置在给循环灰喷水的同时,双螺杆混料器将颗粒物和水分混合均匀,充分激发未反应颗粒物的活性,在进入反应器之后能够更好的进行脱硫反应,进一步避免脱硫剂与so2反应时的烟气负荷波动的问题。

38.本发明具有破拱及碾碎功能,可以很好的解决床层沉降的问题以及脱硫后产物结块,烟气不易带走的结症,其原因在于,首先,本发明反应器整个截面流速平稳而且流速不高,不存在不同截面流速差异巨大,其次,滚筒具有均流作用,其内部装填有耐磨的转子小球,在滚筒慢速旋转时,转子小球会打碎块状或者大颗粒的循环灰,当流速较低时能够避免块状或大颗粒循环灰在反应器管道中沉降的风险,保证设备运行的可靠性。

39.当需要检修或清理时,工作人员可以通过气体进入腔检修门6和气体排出腔检修门7,分别对上罩壳2内的气体进入腔9和气体排出腔10进行检修或清理;并且可以通过网格状镂空滚筒13上的网格状镂空封盖17来调整网格状镂空滚筒13内转子小球16的数量以及

取出转子小球16进行更换或清洗。

40.本发明的产品还进行了如下运行测试:徐州天安化工有限公司位于江苏省徐州市沛县龙固镇,现根据国内环保要求焦化厂采用干熄焦工艺生产焦炭,其工艺产生的干熄焦放散气具有持续排放、相对稳定的特点。放散气中so2浓度较高,对处理工艺要求高。根据要求,本发明人采用本发明的高效滚筒反应器作为核心部件,对干熄焦烟气进行脱硫处理并进入放散气新增加的除尘器。

41.从2022年3月4日到2022年3月7日,本发明人连续4天对徐州天安化工有限公司的干熄焦脱硫除尘处理进行稳定运行实时监测,根据现场运行数据来看,so2排放浓度的小时均值浓度远小于30mg/m3,满足最新环保要求,详情参见图7a~图7d所示。

42.从2022年3月8日8时起,so2浓度出现持续性超标,检查后发现滚筒反应器的驱动电机故障,导致滚筒反应器不能正常工作。2022年3月10日中午,安装新的驱动电机,滚筒反应器恢复正常工作,so2排放浓度随即稳定且满足环保要求,详情参见图e~图7h。

43.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。