1.本技术涉及轧钢技术领域,尤其涉及一种应用于气刀的网孔板处理方法、系统、气刀及设备。

背景技术:

2.气刀是热镀锌生产的重要工艺设备,对热镀锌产品质量有重要的影响。在连续热镀锌生产线中,气刀通过采用一对横贯整个带钢宽度的缝形喷嘴喷出连续的像刀一样的扁平气流,把带钢表面多余的锌液吹刮掉,在带钢表面留下均匀、适量的锌层,并让多余的锌液流回锌锅,从而达到合理控制热镀锌锌层的目的。气刀喷吹出的气压越大,气刀的刮锌能力越强,带钢表面的锌层厚度越小。热镀锌产品表面质量缺陷和气刀有着很强的相关性,气刀气流需要有非常好的稳定性和均匀性,否则会产生热镀的表面缺陷。

3.现有的气刀的内部结构如图1a-图1b所示,气刀主要由腔体1、调节螺栓2和网孔板3、下刀唇4、上刀唇5组成,网孔板3上设有均匀分布的圆孔或其它形状的网孔。现有的气刀为单侧进气,这会导致距离风机近的一侧压力会稍高,距离风机远的一侧压力会稍低,如图2所示。

4.为保证喷吹气体在横向的对称性和均匀性,,使其喷吹出来的气体压力和速度在横向,即刀唇出口宽度方向更加均匀,气腔的进气一般要设为双侧进气。但气刀气腔双侧进气,会使气刀结构上更加复杂。而且双侧进气压力也不能保证完全一致,距离风机远近的压力仍然会存在偏差,远近压力的偏差,都会反映到最终喷吹出去的气流上,造成带钢上镀层的厚度不均和其它相关缺陷。

5.因此,现有技术存在的问题是:气刀喷吹气流不均,从而引起带钢表面缺陷。

技术实现要素:

6.本发明提供了一种应用于气刀的网孔板处理方法、系统、气刀及设备,以解决或者部分解决现有技术由于气刀喷吹气流不均所引发的带钢表面缺陷的技术问题。

7.为解决上述技术问题,本发明的第一方面,公开了一种应用于气刀的网孔板处理方法,所述方法包括:

8.根据现有网孔板的结构获取所述现有网孔板的现有网孔孔径,以及现有网孔与进气口距离;其中,所述现有网孔板中均匀分布有尺寸相等的若干现有网孔;

9.基于气刀参数、所述现有网孔孔径、所述现有网孔与进气口距离,确定改进网孔板中的初始网孔孔径;

10.建立有限元模型,并将改进网孔板中的初始网孔孔径配置到所述有限元模型中,获得孔径从进气口方向由小到大的改进网孔板模型;

11.利用流体仿真软件计算所述改进网孔板模型在气刀宽度方向的第一刀唇出口气流压力分布,并利用所述第一刀唇出口气流压力分布及其约束条件对所述初始网孔孔径进行修正,获取所述改进网孔板中的修正后孔径;其中,所述修正后孔径形成的第二刀唇出口

气流压力分布满足所述约束条件。

12.优选的,所述现有网孔板中的若干现有网孔按行列均匀排布;单列中的每个现有网孔与进气口距离相等。

13.优选的,所述基于气刀参数、所述现有网孔孔径、所述现有网孔与进气口距离,确定改进网孔板中的初始网孔孔径,具体包括:

14.将所述气刀参数、所述现有网孔孔径、所述现有网孔与进气口距离带入公式得到所述初始网孔孔径;其中,i为处于不同列的网孔,n为网孔列数,ri为所述初始网孔孔径,r0为所述现有网孔孔径,di为所述现有网孔与进气口距离,w为气刀刀唇宽度,x为线性系数。

15.优选的,所述利用流体仿真软件计算所述改进网孔板模型在气刀宽度方向的第一刀唇出口气流压力分布,并利用所述第一刀唇出口气流压力分布及其约束条件对所述初始网孔孔径进行修正,获取所述改进网孔板中的修正后孔径,具体包括:

16.根据所述第一刀唇出口气流压力分布,提取气刀宽度方向刀唇出口处距离进气口满足第一距离阈值的第一气压值pj和距离进气口满足第二距离阈值的第二气压值py;

17.利用所述第一气压值pj、所述第二气压值py以及所述约束条件对所述初始网孔孔径进行修正,获取所述修正后孔径。

18.优选的,所述利用利用所述第一气压值pj、所述第二气压值py以及所述约束条件对所述初始网孔孔径进行修正,获取所述修正后孔径,具体包括:

19.若pj、py不满足所述约束条件,判断pj、py的大小;所述约束条件为:|p

j-py|/pj<2%

20.若|p

j-py|/pj≥2%,且pj≥py,增大所述线性系数x调整所述初始网孔孔径,获得所述修正后孔径;

21.若|p

j-py|/pj≥2%,且py≥pj,减小所述线性系数x调整所述初始网孔孔径,获得所述修正后孔径。

22.优选的,所述重新设计所述初始网孔孔径之后,所述方法还包括:

23.每次调整所述初始网孔孔径后,利用所述流体仿真软件计算得到对应的第三刀唇出口气流压力分布;

24.利用所述约束条件验证所述第三刀唇出口气流压力分布是否满足条件;

25.若满足,将满足所述约束条件时的网孔孔径确定为所述修正后孔径;

26.若不满足,再次调整。

27.优选的,所述获取所述改进网孔板中的修正后孔径之后,所述方法还包括;

28.基于所述修正后孔径加工获得所述改进网孔板,以使装配有所述改进网孔板的气刀形成的第二刀唇出口气流压力分布满足所述约束条件。

29.本发明的第二方面,公开了一种应用于气刀的网孔板处理系统,包括:

30.获取模块,用于根据现有网孔板的结构获取所述现有网孔板的现有网孔孔径,以及所述现有网孔与进气口距离;其中,所述现有网孔板包含均匀分布且尺寸相等的若干现有网孔;

31.确定模块,用于基于气刀参数、所述现有网孔孔径、所述现有网孔与进气口距离,

确定改进网孔板中的初始网孔孔径;

32.模型建立模块,用于建立有限元模型,并将改进网孔板中的初始网孔孔径配置到所述有限元模型中,获得孔径从进气口方向由小到大的改进网孔板模型;

33.修正模块,用于利用流体仿真软件计算所述改进网孔板模型在气刀宽度方向的第一刀唇出口气流压力分布,并利用所述第一刀唇出口气流压力分布及其约束条件对所述初始网孔孔径进行修正,获取所述改进网孔板中的修正后孔径;其中,所述修正后孔径形成的第二刀唇出口气流压力分布满足所述约束条件。

34.优选的,所述现有网孔板中的若干现有网孔按行列均匀排布;单列中的每个现有网孔与进气口距离相等。

35.优选的,所述修正模块,具体用于:

36.将所述气刀参数、所述现有网孔孔径、所述现有网孔与进气口距离带入公式得到所述初始网孔孔径;其中,i为处于不同列的网孔,n为网孔列数,ri为所述初始网孔孔径,r0为所述现有网孔孔径,di为所述现有网孔与进气口距离,w为气刀刀唇宽度,x为线性系数。

37.优选的,所述修正模块,具体用于:

38.根据所述第一刀唇出口气流压力分布,提取气刀宽度方向刀唇出口处距离进气口满足第一距离阈值的第一气压值pj和距离进气口满足第二距离阈值的第二气压值py;

39.利用所述第一气压值pj、所述第二气压值py以及所述约束条件对所述初始网孔孔径进行修正,获取所述修正后孔径。

40.优选的,所述修正模块,具体用于:

41.所述利用利用所述第一气压值pj、所述第二气压值py以及所述约束条件对所述初始网孔孔径进行修正,获取所述修正后孔径,具体包括:

42.若pj、py不满足所述约束条件,判断pj、py的大小;所述约束条件为:|p

j-py|/pj<2%

43.若|p

j-py|/pj≥2%,且pj≥py,增大所述线性系数x调整所述初始网孔孔径,获得所述修正后孔径;

44.若|p

j-py|/pj≥2%,且py≥pj,减小所述线性系数x调整所述初始网孔孔径,获得所述修正后孔径。

45.优选的,所述系统还包括,调整模块,用于:

46.每次调整所述初始网孔孔径后,利用所述流体仿真软件计算得到对应的第三刀唇出口气流压力分布;

47.利用所述约束条件验证所述第三刀唇出口气流压力分布是否满足条件;

48.若满足,将满足所述约束条件时的网孔孔径确定为所述修正后孔径;

49.若不满足,再次调整。

50.优选的,所述系统还包括,制备模块,用于;

51.基于所述修正后孔径加工获得所述改进网孔板,以使装配有所述改进网孔板的气刀形成的第二刀唇出口气流压力分布满足所述约束条件。

52.本发明的第三方面,公开了一种气刀,包括利用前述方法制备的改进网孔板。

53.本发明的第四方面,公开了一种设备,包括前述方案中的气刀。

54.通过本发明的一个或者多个技术方案,本发明具有以下有益效果或者优点:

55.本发明公开了一种应用于气刀的网孔板处理方法、系统、气刀及设备,根据现有网孔板的结构获取所述现有网孔板的现有网孔孔径,以及现有网孔与进气口距离;然后据此确定出确定改进网孔板中的初始网孔孔径,以及建立有限元模型,并将改进网孔板中的初始网孔孔径配置到所述有限元模型中,获得孔径从进气口方向由小到大的改进网孔板模型;利用流体仿真软件计算所述改进网孔板模型在气刀宽度方向的第一刀唇出口气流压力分布,并利用所述第一刀唇出口气流压力分布及其约束条件对所述初始网孔孔径进行修正,获取所述改进网孔板中的修正后孔径。可见,本技术方案只需更改网孔板孔径,无需改变气刀进气方式,实施简单,成本低。通过优化气刀的网孔板孔径,可以有效地提升气刀刀唇出口处的流场均匀性,从而减少带钢表面锌层厚度不均带来的缺陷问题,提升带钢表面质量,经济效益显著。

56.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

57.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

58.图1a-图1b示出了根据本发明一个实施例的现有技术的气刀结构;

59.图2示出了根据本发明一个实施例的现有技术的压力分布示意图;

60.图3示出了根据本发明一个实施例的应用于气刀的网孔板处理方法的流程图;

61.图4示出了根据本发明一个实施例的改进网孔板中的修正后孔径的排布示意图;

62.图5示出了根据本发明一个实施例的应用于气刀的网孔板处理系统的示意图。

具体实施方式

63.下面将参照附图更详细地描述本发明的示例性实施例。虽然附图中显示了本发明的示例性实施例,然而应当理解,可以以各种形式实现本发明而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本发明,并且能够将本发明的范围完整的传达给本领域的技术人员。

64.为了解决气刀喷吹气流不均引起的带钢表面缺陷的问题,需要对现有气刀的内部结构进行改进,使其喷吹出来的气体压力和速度在横向,即刀唇出口宽度方向更加均匀。而现有技术中仅仅通过将单侧进气改成双侧进气并不能从根据上解决问题。为此,本发明实施例从网孔板入手,通过改变网孔板孔径来提升气流均匀性。

65.在本发明实施例中,公开了一种应用于气刀的网孔板处理方法,参看图3,该方法包括:

66.步骤101,根据现有网孔板的结构获取现有网孔板的现有网孔孔径,以及现有网孔与进气口距离。

67.具体来说,现有网孔板中均匀分布有尺寸相等的若干现有网孔。现有网孔的数量本实施例不做限制,现有网孔具体为圆形网孔,或多边形网孔,或不规则形网孔。

68.现有网孔板上的所有现有网孔尺寸均一致,故测量其中任一现有网孔的直径即可获知所有现有网孔的直径。此外,现有网孔板中的若干现有网孔按行列排布,单列中的每个现有网孔与进气口距离相等。例如,图1b中的网孔有若干列,按照距离进气口方向由近到远进行排列(图1b中由左到右排列),第2列中的每个网孔和进气口的距离均相等。因此,每列网孔与进气口的相对距离为:di(i=1,2,3,

……

n,n为网孔列数)。

69.步骤102,基于气刀参数、现有网孔孔径、现有网孔与进气口距离,确定改进网孔板中的初始网孔孔径。

70.在本实施例中,将气刀参数、现有网孔孔径、现有网孔与进气口距离带入公式得到初始网孔孔径。其中,i为处于不同列的网孔,n为网孔列数,ri为初始网孔孔径,r0为现有网孔孔径,di为现有网孔与进气口距离,w为气刀刀唇宽度,x为线性系数。从上述公式可知,初始网孔孔径大小ri与现有网孔与进气口距离di线性相关。因此,通过上述公式对现有网孔板中的各列网孔的孔径及其与进气口距离进行改进,得到其映射在改进网孔板中的各列初始网孔孔径。

71.值得注意的是,在改进网孔板中,单列中每个网孔的初始网孔孔径相同,且单列中每个网孔和进气口距离相等。此外,每列孔径从进气口方向由小到大排布。

72.步骤103,建立有限元模型,并将改进网孔板中的初始网孔孔径配置到有限元模型中,获得孔径从进气口方向由小到大的改进网孔板模型。

73.在本实施例中,对现有网孔板进行改进,建立孔径从进气口方向由小到大的网孔板模型。

74.具体的,由于初始网孔孔径大小ri与现有网孔与进气口距离di线性相关。因此,越远离进气口,初始网孔孔径越大。基于此,在改进网孔板上,参考现有网孔与进气口距离,在改进网孔板上设计出大小不同的孔径,而孔径大小根据前述公式确定。

75.步骤104,利用流体仿真软件计算改进网孔板模型在气刀宽度方向的第一刀唇出口气流压力分布,并利用第一刀唇出口气流压力分布及其约束条件对初始网孔孔径进行修正,获取改进网孔板中的修正后孔径。

76.具体来说,为了使改进网孔板中的网孔孔径符合本实施例对于气流均匀性的要求,使改进网孔板喷吹出来的气体压力和速度在横向,即刀唇出口宽度方向更加均匀,本实施例需要利用约束条件对初始网孔孔径进行修正。

77.在得到第一刀唇出口气流压力分布之后,根据第一刀唇出口气流压力分布,提取气刀宽度方向刀唇出口处距离进气口满足第一距离阈值(例如,第一距离阈值为距离进气口最近的阈值)的第一气压值pj和距离进气口满足第二距离阈值(例如,第二距离阈值为距离进气口最远的阈值)的第二气压值py。利用第一气压值pj、第二气压值py以及约束条件对初始网孔孔径进行修正,获取修正后孔径。

78.改进网孔板中的修正后孔径的排布示意图参看图4。

79.在图4中,单列中每个网孔的修正后孔径相同,且单列中每个网孔和进气口距离相等。此外,每列孔径从进气口方向由小到大排布。

80.本实施例的约束条件为:|p

j-py|/pj<2%。因此,会判断pj、py是否满足约束条件,若pj、py满足约束条件,则可据此制备改进网孔板。

81.若pj、py不满足约束条件,则进一步判断pj、py的大小,根据大小进行选择性调整。具体的,若|p

j-py|/pj≥2%,且pj≥py,增大线性系数x调整初始网孔孔径,获得修正后孔径,以使修正后孔径形成的第二刀唇出口气流压力分布满足约束条件。若|p

j-py|/pj≥2%,且py≥pj,减小线性系数x调整初始网孔孔径,获得修正后孔径,以使修正后孔径形成的第二刀唇出口气流压力分布满足约束条件。

82.当然,在调整初始网孔孔径时,需要进行一次或者多次调整。在每次调整初始网孔孔径后,在相同的进气条件下,利用流体仿真软件对优化了孔径尺寸方案的模型重新计算刀唇出口气压分布,并根据结果继续优化孔孔径直至满足|p

j-py|/pj≤2%。

83.具体的,在相同的进气条件下,利用流体仿真软件计算得到对应的第三刀唇出口气流压力分布。具体来说,每次调整初始网孔孔径后,建立有限元模型,并将调整得到的调整网孔孔径配置到有限元模型中,获得孔径从进气口方向由小到大的调整网孔板模型。利用流体仿真软件计算调整网孔板模型在气刀宽度方向的第三刀唇出口气流压力分布。

84.利用约束条件验证第三刀唇出口气流压力分布是否满足条件;若满足,将满足约束条件时的网孔孔径确定为修正后孔径;若不满足,再次调整并执行上述过程,直到网孔孔径对应的第三刀唇出口气流压力分布满足约束条件。

85.在一些可选的实施例中,在取改进网孔板中的修正后孔径之后,基于修正后孔径加工获得改进网孔板,以使装配有改进网孔板的气刀形成的第二刀唇出口气流压力分布满足约束条件。由于改进网孔板和现有网孔板可应用于同一气刀中,因此可利用加工获得的改进网孔板替换现有网孔板,从而使气刀喷吹出来的气体压力和速度在横向,即刀唇出口宽度方向更加均匀。

86.以上是本实施例的技术方案的具体介绍,本技术方案只需更改网孔板孔径,无需改变气刀进气方式,实施简单,成本低。通过优化气刀的网孔板孔径,可以有效地提升气刀刀唇出口处的流场均匀性,从而减少带钢表面锌层厚度不均带来的缺陷问题,提升带钢表面质量,经济效益显著。

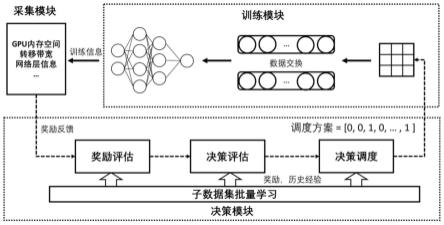

87.基于相同的发明构思,下面的实施例介绍了一种应用于气刀的网孔板处理系统,参看图5,包括:

88.获取模块501,用于根据现有网孔板的结构获取所述现有网孔板的现有网孔孔径,以及所述现有网孔与进气口距离;其中,所述现有网孔板包含均匀分布且尺寸相等的若干现有网孔;

89.确定模块502,用于基于气刀参数、所述现有网孔孔径、所述现有网孔与进气口距离,确定改进网孔板中的初始网孔孔径;

90.模型建立模块503,用于建立有限元模型,并将改进网孔板中的初始网孔孔径配置到所述有限元模型中,获得孔径从进气口方向由小到大的改进网孔板模型;

91.修正模块504,用于利用流体仿真软件计算所述改进网孔板模型在气刀宽度方向的第一刀唇出口气流压力分布,并利用所述第一刀唇出口气流压力分布及其约束条件对所述初始网孔孔径进行修正,获取所述改进网孔板中的修正后孔径;其中,所述修正后孔径形成的第二刀唇出口气流压力分布满足所述约束条件。

92.优选的,所述现有网孔板中的若干现有网孔按行列均匀排布;单列中的每个现有网孔与进气口距离相等。

93.优选的,所述修正模块504,具体用于:

94.将所述气刀参数、所述现有网孔孔径、所述现有网孔与进气口距离带入公式得到所述初始网孔孔径;其中,i为处于不同列的网孔,n为网孔列数,ri为所述初始网孔孔径,r0为所述现有网孔孔径,di为所述现有网孔与进气口距离,w为气刀刀唇宽度,x为线性系数。

95.优选的,所述修正模块504,具体用于:

96.根据所述第一刀唇出口气流压力分布,提取气刀宽度方向刀唇出口处距离进气口满足第一距离阈值的第一气压值pj和距离进气口满足第二距离阈值的第二气压值py;

97.利用所述第一气压值pj、所述第二气压值py以及所述约束条件对所述初始网孔孔径进行修正,获取所述修正后孔径。

98.优选的,所述修正模块504,具体用于:

99.若pj、py不满足所述约束条件,判断pj、py的大小;所述约束条件为:|p

j-py|/pj<2%

100.若|p

j-py|/pj≥2%,且pj≥py,增大所述线性系数x调整所述初始网孔孔径,获得所述修正后孔径;

101.若|p

j-py|/pj≥2%,且py≥pj,减小所述线性系数x调整所述初始网孔孔径,获得所述修正后孔径。

102.优选的,所述系统还包括,调整模块,用于:

103.每次调整所述初始网孔孔径后,利用所述流体仿真软件计算得到对应的第三刀唇出口气流压力分布;

104.利用所述约束条件验证所述第三刀唇出口气流压力分布是否满足条件;

105.若满足,将满足所述约束条件时的网孔孔径确定为所述修正后孔径;

106.若不满足,再次调整。

107.优选的,所述系统还包括,制备模块,用于;

108.基于所述修正后孔径加工获得所述改进网孔板,以使装配有所述改进网孔板的气刀形成的第二刀唇出口气流压力分布满足所述约束条件。

109.基于相同的发明构思,下面的实施例介绍了一种气刀,包括利用前述方法制备的改进网孔板。具体的,本实施例的气刀可以是单侧气刀,也可以是双侧气刀。单侧气刀、双侧气刀均可以配置前述实施例介绍的改进网孔板。

110.以上是对本发明实施实例的详细描述,通过上述实施措施,可以消除刀唇出口处压力偏差,提升气刀的刀唇出口的气流均匀性,上述实施措施只作为范例,本发明并不限制于以上形状、尺寸的气刀结构描述的具体实施实例。

111.基于相同的发明构思,下面的实施例介绍了一种设备,包括前述实施例介绍的气刀。

112.通过本发明的一个或者多个实施例,本发明具有以下有益效果或者优点:

113.本发明公开了一种应用于气刀的网孔板处理方法、系统、气刀及设备,根据现有网

孔板的结构获取所述现有网孔板的现有网孔孔径,以及现有网孔与进气口距离;然后据此确定出确定改进网孔板中的初始网孔孔径,以及建立有限元模型,并将改进网孔板中的初始网孔孔径配置到所述有限元模型中,获得孔径从进气口方向由小到大的改进网孔板模型;利用流体仿真软件计算所述改进网孔板模型在气刀宽度方向的第一刀唇出口气流压力分布,并利用所述第一刀唇出口气流压力分布及其约束条件对所述初始网孔孔径进行修正,获取所述改进网孔板中的修正后孔径。可见,本技术方案只需更改网孔板孔径,无需改变气刀进气方式,实施简单,成本低。通过优化气刀的网孔板孔径,可以有效地提升气刀刀唇出口处的流场均匀性,从而减少带钢表面锌层厚度不均带来的缺陷问题,提升带钢表面质量,经济效益显著。

114.应该注意的是上述实施例对本发明进行说明而不是对本发明进行限制,并且本领域技术人员在不脱离所附权利要求的范围的情况下可设计出替换实施例。在权利要求中,不应将位于括号之间的任何参考符号构造成对权利要求的限制。单词“包含”不排除存在未列在权利要求中的元件或步骤。位于元件之前的单词“一”或“一个”不排除存在多个这样的元件。本发明可以借助于包括有若干不同元件的硬件以及借助于适当编程的计算机来实现。在列举了若干装置的单元权利要求中,这些装置中的若干个可以是通过同一个硬件项来具体体现。单词第一、第二、以及第三等的使用不表示任何顺序。可将这些单词解释为名称。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。