1.本发明涉及复合绝缘子检测技术领域,尤其涉及一种复合绝缘子内部气隙检测方法及装置。

背景技术:

2.复合绝缘子自20世纪60年代以来被应用于电网,凭借其优异防污闪性能、重量轻、安装方便等优点,其应用规模与日俱增,目前,我国大约有700万支复合绝缘子被应用于电力系统中,其中南方电网公司的复合绝缘子使用规模已超过140万支。换言之,复合绝缘子可靠运行对电力系统稳定运行具有重要意义。

3.实际运行使用过程中,复合绝缘子异常温升、内绝缘击穿、断裂等故障缺陷问题频繁发生。研究表明上述段发热、击穿以及断裂等故障缺陷与复合绝缘子内部出现缺陷有关,而其内部缺陷绝大部分为气隙缺陷,因此开展复合绝缘子内部气隙检测对于复合绝缘子安全可靠运行具有重要意义。内部气隙缺陷作为隐蔽性缺陷,现有生产中的运维手段通常采用红外成像进行检测,但其只在气隙缺陷发展到严重阶段,内部发生局部放电、材料蚀损老化产生明显温升现象后才能进行检测。其他目前还在实验室开展探索研究的检测方法有超声波、x射线等,但都存在着局限性:超声波检测法操作比较繁琐,对复合绝缘子检测的适用性较差;x射线检测法对人体有害,且对复合材料的复合绝缘子不太适用。

技术实现要素:

4.本发明实施例提供一种复合绝缘子内部气隙检测方法及装置,公开了一种基于差值-二范数的内部气隙定量检测方法及装置,能便捷准确地检测出复合绝缘子内部气隙。

5.为实现上述目的,本技术实施例的第一方面提供了一种复合绝缘子内部气隙检测方法,包括:

6.根据待测复合绝缘子的表面材质与内部结构,制作多个护套厚度、护套材质和内部结构相同的复合绝缘子样品;

7.选择一个复合绝缘子样品作为正常样品,分别在其他复合绝缘子样品内部制作不同尺寸的气隙作为缺陷样品;

8.获取所述正常样品和缺陷样品的太赫兹反射波集合,制定二范数比对表;

9.获取所述待测复合绝缘子界面处的太赫兹反射波,对每个缺陷样品界面处的太赫兹反射波和所述正常样品界面处的太赫兹反射波求差值二范数,得到实际差值二范数;

10.若所述实际差值二范数小于预设阈值,所述待测复合绝缘子不存在内部气隙;所述实际差值二范数大于或等于预设阈值,根据所述二范数比对表和所述实际差值二范数,确认所述待测复合绝缘子的内部气隙尺寸。

11.在第一方面的一种可能的实现方式中,所述获取所述正常样品和缺陷样品的太赫兹反射波集合,制定二范数比对表,具体包括:

12.获取每个缺陷样品界面处的太赫兹反射波和所述正常样品界面处的太赫兹反射

波,分别对每个缺陷样品界面处的太赫兹反射波和所述正常样品界面处的太赫兹反射波求得多个缺陷差值二范数,得到二范数比对表。

13.在第一方面的一种可能的实现方式中,所述根据所述二范数比对表和所述实际差值二范数,确认所述待测复合绝缘子的内部气隙尺寸,具体包括:

14.在所述二范数比对表中找到一个与所述实际差值二范数之间差值绝对值最小的缺陷差值二范数,将所述缺陷差值二范数对应的缺陷样品内部气隙尺寸作为所述待测复合绝缘子的内部气隙尺寸。

15.在第一方面的一种可能的实现方式中,所述太赫兹反射波是一种时域波。

16.在第一方面的一种可能的实现方式中,所述缺陷样品中气隙尺寸均小于5mm。

17.本技术实施例的第二方面提供了一种复合绝缘子内部气隙检测装置,包括:

18.样品制作模块,用于根据待测复合绝缘子的表面材质与内部结构,制作多个护套厚度、护套材质和内部结构相同的复合绝缘子样品;选择一个复合绝缘子样品作为正常样品,分别在其他复合绝缘子样品内部制作不同尺寸的气隙作为缺陷样品;

19.比对表制定模块,用于获取所述正常样品和缺陷样品的太赫兹反射波集合,制定二范数比对表;

20.实测模块,用于获取所述待测复合绝缘子界面处的太赫兹反射波,对每个缺陷样品界面处的太赫兹反射波和所述正常样品界面处的太赫兹反射波求差值二范数,得到实际差值二范数;

21.判定模块,用于若所述实际差值二范数小于预设阈值,所述待测复合绝缘子不存在内部气隙;所述实际差值二范数大于或等于预设阈值,根据所述二范数比对表和所述实际差值二范数,确认所述待测复合绝缘子的内部气隙尺寸。

22.在第二方面的一种可能的实现方式中,所述比对表制定模块具体用于:

23.获取每个缺陷样品界面处的太赫兹反射波和所述正常样品界面处的太赫兹反射波,分别对每个缺陷样品界面处的太赫兹反射波和所述正常样品界面处的太赫兹反射波求得多个缺陷差值二范数,得到二范数比对表。

24.在第二方面的一种可能的实现方式中,所述根据所述二范数比对表和所述实际差值二范数,确认所述待测复合绝缘子的内部气隙尺寸,具体包括:

25.在所述二范数比对表中找到一个与所述实际差值二范数之间差值绝对值最小的缺陷差值二范数,将所述缺陷差值二范数对应的缺陷样品内部气隙尺寸作为所述待测复合绝缘子的内部气隙尺寸。

26.在第二方面的一种可能的实现方式中,所述太赫兹反射波是一种时域波。

27.在第二方面的一种可能的实现方式中,所述缺陷样品中气隙尺寸均小于5mm。

28.相比于现有技术,本发明实施例提供的一种复合绝缘子内部气隙检测方法及装置,由于气隙缺陷以及附近区域内数值的二范数会明显升高,因此本发明实施例先根据实测差值二范数初步筛选出故障的可能性,若存在气隙,在再结合二范数比对表进行尺寸判别,由于二范数比对表包含了多种不同尺寸气隙缺陷样品与正常样品的缺陷差值二范数,只需从中选出其中与实测差值二范数最相近的缺陷差值二范数所对应的气隙尺寸作为气隙尺寸检测结果。综上所述,本发明可以准确且快速地找出复合绝缘子内部的隐蔽性气隙。

附图说明

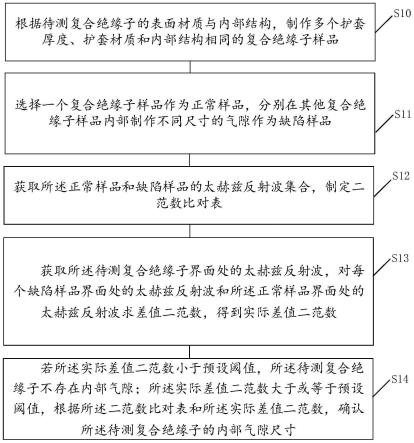

29.图1是本发明一实施例提供的一种复合绝缘子内部气隙检测方法的流程示意图;

30.图2是本发明一实施例中一种复合绝缘子检测区域内二范数值曲线图;

31.图3是本发明一实施例中缺陷差值二范数与实际差值二范数之间差值曲线图。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.请参见图1,本发明一实施例提供一种复合绝缘子内部气隙检测方法,包括:

34.s10、根据待测复合绝缘子的表面材质与内部结构,制作多个护套厚度、护套材质和内部结构相同的复合绝缘子样品。

35.s11、选择一个复合绝缘子样品作为正常样品,分别在其他复合绝缘子样品内部制作不同尺寸的气隙作为缺陷样品。

36.s12、获取所述正常样品和缺陷样品的太赫兹反射波集合,制定二范数比对表。

37.s13、获取所述待测复合绝缘子界面处的太赫兹反射波,对每个缺陷样品界面处的太赫兹反射波和所述正常样品界面处的太赫兹反射波求差值二范数,得到实际差值二范数。

38.s14、若所述实际差值二范数小于预设阈值,所述待测复合绝缘子不存在内部气隙;所述实际差值二范数大于或等于预设阈值,根据所述二范数比对表和所述实际差值二范数,确认所述待测复合绝缘子的内部气隙尺寸。

39.由于气隙缺陷会改变太赫兹电磁波的传导过程,有缺陷部位的缺陷样品太赫兹检测波形相比正常样品太赫兹检测波形的波形存在明显差异——存在缺陷的反射峰,如图2中方框标注处。

40.本发明实施例先通过人工模拟的方法,制作含不同气隙大小的缺陷样品,采集太赫兹反射波构成不同气隙缺陷大小的波形数据集,之后实测到波形时,通过求取对应界面处波形的差值二范数,评价与缺陷波形的吻合程度,进而判断是否存在界面缺陷,以及定量分析缺陷的大小。

41.相比于现有技术,本发明实施例提供的一种复合绝缘子内部气隙检测方法,由于气隙缺陷以及附近区域内数值的二范数会明显升高,因此本发明实施例先根据实测差值二范数初步筛选出故障的可能性,若存在气隙,在再结合二范数比对表进行尺寸判别,由于二范数比对表包含了多种不同尺寸气隙缺陷样品与正常样品的缺陷差值二范数,只需从中选出其中与实测差值二范数最相近的缺陷差值二范数所对应的气隙尺寸作为气隙尺寸检测结果。综上所述,本发明可以准确且快速地找出复合绝缘子内部的隐蔽性气隙。

42.示例性地,所述获取所述正常样品和缺陷样品的太赫兹反射波集合,制定二范数比对表,具体包括:

43.获取每个缺陷样品界面处的太赫兹反射波和所述正常样品界面处的太赫兹反射波,分别对每个缺陷样品界面处的太赫兹反射波和所述正常样品界面处的太赫兹反射波求

得多个缺陷差值二范数,得到二范数比对表。

44.在本实施例中,二范数比对表中每一个缺陷差值二范数的大小都代表了该缺陷差值二范数所对应的缺陷样品与正常样品之间的差异程度。

45.由于缺陷会改变太赫兹电磁波的传导过程,有缺陷部位的太赫兹检测波形会相比无缺陷部位—即正常部位、在波形上存在明显差异。判别标准或流程是通过计算二范数,差值二范数超出某一幅值,则判定为存在疑似缺陷;由于二范数比对表中每一个缺陷差值二范数的大小都代表了该缺陷差值二范数所对应的缺陷样品与正常样品之间的差异程度,“在二范数比对表中寻找最相近的缺陷差值二范数”相当于通过比较人工制造不同尺度的气隙缺陷的波形上进行对比,看跟哪个尺度气隙的最为吻合,从而对其气隙缺陷的尺寸进行最终确定。通过这个判定流程,最终需要测量的是各个缺陷样品对应气隙的尺寸,通过比较同人工制造不同尺度气隙缺陷波形差值二范数的差异程度,在求得多个缺陷差值二范数后制成二范数比对表。

46.示例性地,所述根据所述二范数比对表和所述实际差值二范数,确认所述待测复合绝缘子的内部气隙尺寸,具体包括:

47.在所述二范数比对表中找到一个与所述实际差值二范数之间差值绝对值最小的缺陷差值二范数,将所述缺陷差值二范数对应的缺陷样品内部气隙尺寸作为所述待测复合绝缘子的内部气隙尺寸。

48.以护套厚度、护套材质为6mm硅橡胶贴为例,图3中数据表明,气隙缺陷的样品在对应气隙0.155mm时与所述实际差值二范数之间差值绝对值最小,表明实测波形与0.155mm气隙尺寸下的反射波形吻合度良好。正常样品界面反射波与数据集中气隙为0的波形偏差最小。因此初步判断气隙缺陷样品的气隙尺寸为0.155mm。其中蚀损缺陷由于难以直接测得厚度,难以分析其测试的准确度。气隙尺寸由测厚仪测得厚度为0.148mm,与采用本实施例方法进行检测所确定的数值偏差较小。因此该方法可有效地用于内部气隙缺陷尺寸的定量诊断。

49.示例性地,所述太赫兹反射波是一种时域波。

50.在复合绝缘子界面处太赫兹反射波的曲线集可以保存为三维坐标图,x、y、z轴分别为时间、气隙、幅值。

51.示例性地,所述缺陷样品中气隙尺寸均小于5mm。

52.因为内部气隙缺陷大到某一个程度,如1mm,实际上不用检测,通过眼睛便能够将内部气隙缺识别出来,因此理论上只需要选取缺陷尺寸小于1mm的气隙加密测试多组数据,就能有效用于气隙缺陷尺寸的判定。

53.总体而言,本发明实施例提出一种基于差值-二范数的内部气隙定量检测方法,解决目前复合绝缘子内部气隙定量检测方法较为欠缺的难题。

54.本技术实施例的第二方面提供了一种复合绝缘子内部气隙检测装置,包括样品制作模块、比对表制定模块、实测模块和判定模块。

55.样品制作模块,用于根据待测复合绝缘子的表面材质与内部结构,制作多个护套厚度、护套材质和内部结构相同的复合绝缘子样品;选择一个复合绝缘子样品作为正常样品,分别在其他复合绝缘子样品内部制作不同尺寸的气隙作为缺陷样品。

56.比对表制定模块,用于获取所述正常样品和缺陷样品的太赫兹反射波集合,制定

二范数比对表。

57.实测模块,用于获取所述待测复合绝缘子界面处的太赫兹反射波,对每个缺陷样品界面处的太赫兹反射波和所述正常样品界面处的太赫兹反射波求差值二范数,得到实际差值二范数。

58.判定模块,用于若所述实际差值二范数小于预设阈值,所述待测复合绝缘子不存在内部气隙;所述实际差值二范数大于或等于预设阈值,根据所述二范数比对表和所述实际差值二范数,确认所述待测复合绝缘子的内部气隙尺寸。

59.在第二方面的一种可能的实现方式中,所述比对表制定模块具体用于:

60.获取每个缺陷样品界面处的太赫兹反射波和所述正常样品界面处的太赫兹反射波,分别对每个缺陷样品界面处的太赫兹反射波和所述正常样品界面处的太赫兹反射波求得多个缺陷差值二范数,得到二范数比对表。

61.在第二方面的一种可能的实现方式中,所述根据所述二范数比对表和所述实际差值二范数,确认所述待测复合绝缘子的内部气隙尺寸,具体包括:

62.在所述二范数比对表中找到一个与所述实际差值二范数之间差值绝对值最小的缺陷差值二范数,将所述缺陷差值二范数对应的缺陷样品内部气隙尺寸作为所述待测复合绝缘子的内部气隙尺寸。

63.在第二方面的一种可能的实现方式中,所述太赫兹反射波是一种时域波。

64.在第二方面的一种可能的实现方式中,所述缺陷样品中气隙尺寸均小于5mm。

65.相比于现有技术,本发明实施例提供的一种复合绝缘子内部气隙检测装置,由于气隙缺陷以及附近区域内数值的二范数会明显升高,因此本发明实施例先根据实测差值二范数初步筛选出故障的可能性,若存在气隙,在再结合二范数比对表进行尺寸判别,由于二范数比对表包含了多种不同尺寸气隙缺陷样品与正常样品的缺陷差值二范数,只需从中选出其中与实测差值二范数最相近的缺陷差值二范数所对应的气隙尺寸作为气隙尺寸检测结果。综上所述,本发明可以准确且快速地找出复合绝缘子内部的隐蔽性气隙。

66.所属领域的技术人员可以清楚地了解到,为描述的方便和简洁,上述描述的装置的具体工作过程,可以参考前述方法实施例中的对应过程,在此不再赞述。

67.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。