1.本发明涉及热压模具制备技术领域,具体涉及基于纳米材料改性的热模压模具制备方法。

背景技术:

2.热压模具的材料通常选用模具钢材,模具钢材必须具有足够的硬度和耐磨性,足够的强度和韧性,良好的加工性能,良好的花纹可蚀性,故一般选用中碳合金钢。随着技术的飞速发展,合金钢模和硬质合金模的高温强度和耐磨性已经落后于实际生产的需要。

3.现有技术(cn101554758b)公开了一种利用纳米材料改性pdms制作热模压模具的方法,通过使用纳米材料改性聚二甲基硅氧烷,采用纳米粒子与聚二甲基硅氧烷的固化剂及预聚体混合,混合均匀后加入到阳版模具上,固化后形成具有相反结构的改性的pdms阴版模具,将此改性的pdms阴版模具从母模揭下来后即为热压的模具。即保持了pdms容易脱模,完整复制图形的特点,又提高了其杨氏模量,减少了热膨胀系数,是一种快速、高效、低成本制造微机械热压工艺模具的方法。但是存在以下技术问题:没有通过纳米材料改性以进一步提高模具成品的力学性能、耐磨性能,模具成品的使用寿命有待延长。

4.针对此方面的技术缺陷,现提出一种解决方案。

技术实现要素:

5.本发明的目的在于提供一种基于纳米材料改性的热模压模具制备方法,用于解决现有技术中没有通过纳米材料改性以进一步提高模具成品的力学性能、耐磨性能,模具成品的使用寿命有待延长的技术问题。

6.本发明的目的可以通过以下技术方案实现:

7.基于纳米材料改性的热模压模具制备方法,包括以下步骤:

8.s1、前处理:按照重量份,称取纳米级的氧化锆76~92份、氮化硅8~15份、碳化硅6~12份、氧化铝10~18份、氧化钪3~8份、氧化镥1.5~3.2份、铬粉3.5~6.7份、镍粉2.2~3.7份、钴粉0.2~0.8份和钒粉0.4~1.6份;将氧化锆、氮化硅、碳化硅、氧化铝、氧化钪和氧化镥分别置于煅烧炉内,升温至430~480℃,煅烧1~2小时,得到氧化锆煅烧料、氮化硅煅烧料、碳化硅煅烧料、氧化铝煅烧料、氧化钪煅烧料和氧化镥煅烧料,氮气氛围下暂存;

9.s2、混合悬浮液制备:将氧化锆煅烧料、氧化铝煅烧料、氧化钪煅烧料和氧化镥煅烧料添加到3~5倍重量的复配分散剂中,充分搅拌混合,超声分散20~30min得到悬浮液a;将氮化硅煅烧料、碳化硅煅烧料、铬粉、镍粉、钴粉和钒粉添加到3~5倍重量的复配分散剂中,充分搅拌混合,超声分散10~20min得到悬浮液b;悬浮液a和悬浮液b混合后,超声分散30~40min得到混合悬浮液;

10.s3、球磨干燥:将混合悬浮液加入球磨罐中,添加无水乙醇和直径5~10mm的氧化锆研磨球,氮气保护下球磨25~37小时,过滤得到研磨料;研磨料在95~110℃下真空干燥得到干燥料;

11.s4、热压烧结:干燥料加入到阳版模具中,热压后烧结,阳版模具从母模上取下得到热模压模具半成品;

12.s5、增强耐磨涂层涂覆:将热模压模具半成品依次通过乙醇、丙酮清洗后,吹风干燥;在热模压模具半成品的内表面涂覆增强耐磨涂层料,程序升温干燥、自然冷却得到增强耐磨涂层,二次热压得到热模压模具成品;二次热压的压力为25~30mpa。

13.本发明基于纳米材料改性的热模压模具制备方法,步骤包括前处理、混合悬浮液制备、球磨干燥、热压烧结和增强耐磨涂层涂覆,与现有技术相比,原料成分均选自纳米级别的,以氧化锆为基体,添加氮化硅、碳化硅、氧化铝作为增强剂,以氧化钪、氧化镥作为稳定剂,以铬粉、镍粉、钴粉和钒粉作为烧结助剂。具体地,氮化硅属高温难溶化合物,无熔点,抗高温蠕变能力强,碳化硅化学性能稳定、导热系数高、热膨胀系数小、耐磨性能好,氧化铝粒度均匀、表面光滑、机械强度大,氮化硅、碳化硅、氧化铝对氧化锆改性形成晶内/晶间混合型结构,导致沿晶/穿晶混合型断裂模式,多种增韧补强机理协同作用,改善模具材料的力学性能,增加机械强度、耐磨性能的同时减小热膨胀系数;氧化钪、氧化镥起到变质和细化晶粒的作用,铬粉、镍粉、钴粉和钒粉在烧结的过程中分散于晶粒中,进一步提高热模压模具成品的力学性能和耐磨性能。

14.前处理过程中通过煅烧除去氧化锆、氮化硅、碳化硅、氧化铝、氧化钪和氧化镥吸附的氧气,避免加压烧结的过程中影响基体晶粒的细化。增强耐磨涂层涂覆通过在热模压模具半成品的内表面涂覆增强耐磨涂层料,进一步提高热模压模具内腔的减摩耐磨性能,延长热模压模具的使用寿命,方便模压后的脱模。

15.进一步的,所述复配分散剂由聚乙二醇4000、吐温-80、乙烯-丙烯酸乙酯共聚物按照重量比5:3:1混合而成。

16.进一步的,所述无水乙醇的用量为混合悬浮液重量的2~4倍;混合悬浮液与氧化锆研磨球的重量比为1:6~8。

17.进一步的,所述热压压力为32~36mpa,烧结温度为1450~1560℃,烧结保温时间为45~70min。

18.进一步的,所述增强耐磨涂层料的制备方法如下:按照重量份,将65~78份氧化铝、6~10份氧化锆、3~8份氮化硅、1~3份氧化石墨烯混合后得到混合料,混合料加入球磨罐中,玛瑙球作为研磨介质,混合料与研磨介质的重量比为1:6~10,加入混合料重量3~5倍的乙醇,球磨10~16小时得到球磨料,球磨料与硅胶粘接剂按照重量比8~12:1混合后,搅拌研磨即可。

19.增强耐磨涂层料以氧化铝作为基体,加入氧化锆、氮化硅作为增强剂,氧化石墨烯作为分散剂,硅胶粘接剂将基体、增强剂、分散剂粘合后,通过搅拌研磨分散,在热模压模具半成品内腔涂覆、加热定型后,能够形成一层致密的增强、减摩、耐磨涂层,提高了热模压模具的使用寿命。

20.进一步的,所述程序升温具体为:以3~5℃/min速率升温至60~70℃,保温30~50min;以5~8℃/min速率升温至95~110℃,保温50~60min;以10~15℃/min速率升温至210~230℃,保温1~2小时。

21.进一步的,涂覆增强耐磨涂层料、程序升温干燥的具体加工过程为:将若干个热模压模具半成品容置于连续化涂层涂覆干燥装置的模具固定座内,涂覆气缸伸长后带动可拆

卸涂覆机构伸入至热模压模具半成品的内腔,增强耐磨涂层料在增压泵的增压作用下,经进料管、浇注孔从涂覆孔喷入热模压模具半成品内壁并进行粘附;

22.驱动电机驱动旋转台旋转,旋转台带动模具固定座旋转移动至电加热管的下方,伸缩气缸带动电加热管向下移动伸入热模压模具半成品内腔,配合程序升温控制器的升温控制,对增强耐磨涂层料进行加热干燥。

23.本发明具备下述有益效果:

24.1、本发明以氧化锆为基体,添加氮化硅、碳化硅、氧化铝作为增强剂,以氧化钪、氧化镥作为稳定剂,以铬粉、镍粉、钴粉和钒粉作为烧结助剂;氮化硅、碳化硅、氧化铝对氧化锆改性形成晶内/晶间混合型结构,导致沿晶/穿晶混合型断裂模式,多种增韧补强机理协同作用,改善模具材料的力学性能,增加机械强度、耐磨性能的同时减小热膨胀系数;氧化钪、氧化镥起到变质和细化晶粒的作用,铬粉、镍粉、钴粉和钒粉在烧结的过程中分散于晶粒中,进一步提高热模压模具成品的力学性能和耐磨性能。

25.2、增强耐磨涂层涂覆通过在热模压模具半成品的内表面涂覆增强耐磨涂层料,进一步提高热模压模具内腔的减摩耐磨性能,增加热模压模具的使用寿命,方便模压后的脱模。

26.3、连续化涂层涂覆干燥装置对多个热模压模具半成品进行容置固定,配合涂层涂覆机构进行增强耐磨涂层料的涂覆,加热干燥机构进行程序升温干燥,模具固定清理机构吸附除去残留的涂层料,完成连续化高效涂层涂覆、干燥的同时保持安装箱的环境洁净。

附图说明

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

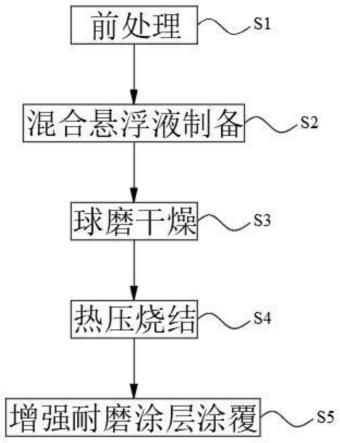

28.图1为本发明实施例中基于纳米材料改性的热模压模具制备方法流程图;

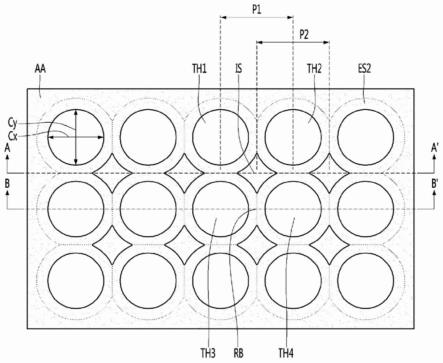

29.图2为本发明实施例中连续化涂层涂覆干燥装置的结构示意图;

30.图3为本发明实施例中连续化涂层涂覆干燥装置去除安装箱外壳后的结构示意图;

31.图4为本发明图3中a处的局部放大图;

32.图5为本发明图3中b处的局部放大图;

33.图6为本发明实施例中可拆卸涂覆机构的爆炸视图;

34.图7为本发明实施例的一种模具固定清理机构俯视图;

35.图8为本发明实施例的另一种模具固定清理机构俯视图。

36.附图标记:1、支架;2、安装箱;3、安装架;4、模具固定清理机构;5、涂层涂覆机构;6、加热干燥机构;7、热模压模具半成品;31、增压泵;32、进料管;41、旋转台;42、驱动电机;43、模具固定座;44、凹槽;45、除尘泵;46、吸尘管;47、集料管;48、排尘管;49、集料斗;51、第一减速电机;52、第一滚珠丝杠;53、涂覆气缸;54、第一丝杠座;55、第一夹持座;56、可拆卸涂覆机构;57、缓冲安装柱;58、缓冲弹簧;61、第二减速电机;62、l形支架;63、第二滚珠丝杠;64、第二丝杠座;65、第二夹持座;66、伸缩气缸;67、绝缘安装头;68、电加热管;471、收集

管;561、安装板;562、固定柱;563、波形弹簧;564、涂覆板;565、安装孔;566、浇注孔;567、涂覆孔。

具体实施方式

37.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

38.实施例1

39.如图2-3、图7所示,本实施例提供一种连续化涂层涂覆干燥装置,用于基于纳米材料改性的热模压模具制备方法中增强耐磨涂层料的连续化涂覆、程序升温干燥工序,包括支架1、安装箱2和安装架3,安装箱2设于支架1上,两个安装架3设于安装箱2的顶部两侧,安装箱2上设有用于固定多个热模压模具半成品7并带动其旋转、清理残留涂层料的模具固定清理机构4,安装架3上设有用于对热模压模具半成品7进行调节涂覆的涂层涂覆机构5以及对热模压模具半成品7程序升温干燥的加热干燥机构6。该连续化涂层涂覆干燥装置,通过模具固定清理机构4对多个热模压模具半成品7进行容置固定,配合涂层涂覆机构5进行增强耐磨涂层料的涂覆,加热干燥机构6进行程序升温干燥,模具固定清理机构4吸附除去残留的涂层料,完成连续化高效涂层涂覆、干燥的同时保持安装箱2的环境洁净。

40.具体地,如图2-5、图7-8所示,模具固定清理机构4包括旋转台41、驱动电机42和模具固定座43,旋转台41设于安装箱2的上表面,驱动电机42从安装箱2的底部伸入,多个模具固定座43环形阵列分布在旋转台41的上表面,模具固定座43的上表面分布有若干圈凹槽44。模具固定座43的外形呈图7所示的圆柱形且其内部开设用于固定热模压模具半成品7的圆形容置腔。模具固定座43的另一种实施方式呈图8所示的长方体外形且其内部开设用于固定热模压模具半成品7的长方形容置腔。旋转台41的底部对称设有两个除尘泵45,除尘泵45的吸尘端通过吸尘管46与置于旋转台41内的集料管47连通,除尘泵45的排尘端通过排尘管48与集料斗49连通。集料管47的上方通过多个收集管471与模具固定座43和凹槽44连通。

41.模具固定清理机构4中,驱动电机42驱动旋转台41旋转,旋转台41带动模具固定座43旋转移动,模具固定座43的形状、尺寸随热模压模具半成品7的形状、尺寸改变。当干燥形成的涂层料落入热模压模具半成品7内腔或旋转台41上时,在除尘泵45的负压作用下,涂层料进入热模压模具半成品7内腔底部和凹槽44内,经收集管471、集料管47、排尘管48进入集料斗49内,方便集中处理,避免对热模压模具成品的再次清理。

42.涂层涂覆机构5包括第一减速电机51、第一滚珠丝杠52和涂覆气缸53,第一减速电机51设于安装架3的顶部外侧,第一滚珠丝杠52贯穿两个安装架3设置,第一减速电机51与第一滚珠丝杠52的一端连接,第一滚珠丝杠52的外围螺纹连接有第一丝杠座54,第一丝杠座54的底部通过第一夹持座55固定有涂覆气缸53,涂覆气缸53的底部固定有缓冲安装柱57,缓冲安装柱57的底部安装有可拆卸涂覆机构56。缓冲安装柱57的外围缠绕有缓冲弹簧58。

43.第一减速电机51驱动第一滚珠丝杠52旋转的过程中,第一丝杠座54沿第一滚珠丝杠52方向水平移动,便于调节涂覆气缸53的位置,涂覆气缸53伸长后带动可拆卸涂覆机构

56伸入至热模压模具半成品7的内腔,对其内表面进行增强耐磨涂层料的涂覆。缓冲安装柱57的外围缠绕缓冲弹簧58,缓解涂覆气缸53伸缩过程中产生的振动。

44.如图2、图4、图6所示,可拆卸涂覆机构56包括安装板561,安装板561的内腔设有与缓冲安装柱57底部装配的内螺纹,安装板561的两侧设有固定柱562,固定柱562的外围缠绕有波形弹簧563。安装板561的两侧对称设有两个涂覆板564,涂覆板564靠上部位设有供固定柱562、波形弹簧563穿过的安装孔565。涂覆板564的上表面设有浇注孔566,涂覆板564的外表面设有多个与浇注孔566连通的涂覆孔567。涂覆板564的截面形状、尺寸与热模压模具半成品7的内表面适配,两个涂覆板564围合而成的区域呈圆形或长方形。一个安装架3的外侧设有增压泵31,增压泵31通过进料管32将增强耐磨涂层料注入浇注孔566内。

45.安装板561的内腔与缓冲安装柱57的底部螺纹连接后,其两侧的固定柱562、波形弹簧563伸入安装孔565内且能相对移动,使得涂覆板564能够在热模压模具半成品7的内腔适应性的沿固定柱562移动。增强耐磨涂层料在增压泵31的增压作用下,经进料管32、浇注孔566从涂覆孔567喷入热模压模具半成品7内壁并进行粘附。

46.如图2-3、图5所示,加热干燥机构6包括第二减速电机61、l形支架62和第二滚珠丝杠63,l形支架62设于第一滚珠丝杠52的下方,第二滚珠丝杠63的一端贯穿l形支架62,另一端贯穿安装架3,第二减速电机61设于安装架3的外侧并与第二滚珠丝杠63连接。第二滚珠丝杠63的外围螺纹连接有第二丝杠座64,第二丝杠座64的底部通过第二夹持座65固定有伸缩气缸66,伸缩气缸66的底部通过绝缘安装头67安装有电加热管68,电加热管68通过程序升温控制器进行升温控制。

47.第二减速电机61驱动第二滚珠丝杠63转动的过程中,第二丝杠座64沿第二滚珠丝杠63的方向移动,伸缩气缸66和电加热管68的位置发生移动使得与模具固定座43适配,伸缩气缸66带动电加热管68向下移动伸入热模压模具半成品7内腔,配合程序升温控制器的升温控制,对增强耐磨涂层料进行加热干燥,提高增强耐磨涂层的干燥速率和成型品质。

48.本实施例连续化涂层涂覆干燥装置的工作方法,包括以下步骤:

49.步骤一,将若干个热模压模具半成品7容置于模具固定座43内,涂覆气缸53伸长后带动可拆卸涂覆机构56伸入至热模压模具半成品7的内腔,增强耐磨涂层料在增压泵31的增压作用下,经进料管32、浇注孔566从涂覆孔567喷入热模压模具半成品7内壁并进行粘附;

50.步骤二,驱动电机42驱动旋转台41旋转,旋转台41带动模具固定座43旋转移动至电加热管68的下方,伸缩气缸66带动电加热管68向下移动伸入热模压模具半成品7内腔,配合程序升温控制器的升温控制,对增强耐磨涂层料进行加热干燥;

51.步骤三,重复步骤一、步骤二,进行增强耐磨涂层料的连续化涂覆、程序升温干燥。

52.实施例2

53.如图1所示,本实施例提供一种基于纳米材料改性的热模压模具制备方法,包括以下步骤:

54.s1、前处理:按照重量份,称取纳米级的氧化锆83份、氮化硅11份、碳化硅8份、氧化铝13份、氧化钪6份、氧化镥2.3份、铬粉4.7份、镍粉2.8份、钴粉0.5份和钒粉0.9份;将氧化锆、氮化硅、碳化硅、氧化铝、氧化钪和氧化镥分别置于煅烧炉内,升温至455℃,煅烧1.5小时,得到氧化锆煅烧料、氮化硅煅烧料、碳化硅煅烧料、氧化铝煅烧料、氧化钪煅烧料和氧化

镥煅烧料,氮气氛围下暂存;其中,氧化锆、氮化硅、碳化硅、氧化铝、氧化钪和氧化镥的粒径为10~100nm,铬粉、镍粉、钴粉和钒粉的粒径为1~10nm。

55.s2、混合悬浮液制备:将氧化锆煅烧料、氧化铝煅烧料、氧化钪煅烧料和氧化镥煅烧料添加到3.6倍重量的复配分散剂中,充分搅拌混合,超声分散25min得到悬浮液a;将氮化硅煅烧料、碳化硅煅烧料、铬粉、镍粉、钴粉和钒粉添加到4.2倍重量的复配分散剂中,充分搅拌混合,超声分散15min得到悬浮液b;悬浮液a和悬浮液b混合后,超声分散36min得到混合悬浮液;其中,复配分散剂由聚乙二醇4000、吐温-80、乙烯-丙烯酸乙酯共聚物按照重量比5:3:1混合而成。

56.s3、球磨干燥:将混合悬浮液加入球磨罐中,添加无水乙醇和直径6mm的氧化锆研磨球,氮气保护下球磨32小时,过滤得到研磨料;研磨料在106℃下真空干燥得到干燥料;其中,无水乙醇的用量为混合悬浮液重量的3.2倍;混合悬浮液与氧化锆研磨球的重量比为1:7。

57.s4、热压烧结:干燥料加入到阳版模具中,热压后烧结,阳版模具从母模上取下得到热模压模具半成品;其中,热压压力为34mpa,烧结温度为1520℃,烧结保温时间为57min。

58.s5、增强耐磨涂层涂覆:将热模压模具半成品依次通过乙醇、丙酮清洗后,吹风干燥;在热模压模具半成品的内表面涂覆增强耐磨涂层料,程序升温干燥、自然冷却得到增强耐磨涂层,二次热压得到热模压模具成品。二次热压的压力为28mpa。热模压模具半成品的内表面涂覆增强耐磨涂层料并进行程序升温干燥的具体加工过程记载于实施例1中。

59.其中,增强耐磨涂层料的制备方法如下:按照重量份,将75份氧化铝、8份氧化锆、6份氮化硅、1.5份氧化石墨烯混合后得到混合料,混合料加入球磨罐中,玛瑙球作为研磨介质,混合料与研磨介质的重量比为1:9,加入混合料重量4.2倍的乙醇,球磨15小时得到球磨料,球磨料与硅胶粘接剂按照重量比11:1混合后,搅拌研磨即可。

60.程序升温具体为:以4℃/min速率升温至67℃,保温40min;以7℃/min速率升温至106℃,保温56min;以12℃/min速率升温至218℃,保温1.6小时。

61.经检测,本实施例热模压模具成品的硬度为17.8gpa,抗弯强度为856mpa,抗压强度为1062mpa,断裂韧性为9.3mpa

·m1/2

,热膨胀系数为6.8

×

10-6

m/m

·

k。

62.实施例3

63.如图1所示,本实施例提供一种基于纳米材料改性的热模压模具制备方法,包括以下步骤:

64.s1、前处理:按照重量份,称取纳米级的氧化锆87份、氮化硅13份、碳化硅10份、氧化铝15份、氧化钪5份、氧化镥2.1份、铬粉5.2份、镍粉3.2份、钴粉0.4份和钒粉1.2份;将氧化锆、氮化硅、碳化硅、氧化铝、氧化钪和氧化镥分别置于煅烧炉内,升温至465℃,煅烧1.5小时,得到氧化锆煅烧料、氮化硅煅烧料、碳化硅煅烧料、氧化铝煅烧料、氧化钪煅烧料和氧化镥煅烧料,氮气氛围下暂存。

65.s2、混合悬浮液制备:将氧化锆煅烧料、氧化铝煅烧料、氧化钪煅烧料和氧化镥煅烧料添加到3.8倍重量的复配分散剂中,充分搅拌混合,超声分散27min得到悬浮液a;将氮化硅煅烧料、碳化硅煅烧料、铬粉、镍粉、钴粉和钒粉添加到4.5倍重量的复配分散剂中,充分搅拌混合,超声分散14min得到悬浮液b;悬浮液a和悬浮液b混合后,超声分散35min得到混合悬浮液;其中,复配分散剂由聚乙二醇4000、吐温-80、乙烯-丙烯酸乙酯共聚物按照重

量比5:3:1混合而成。

66.s3、球磨干燥:将混合悬浮液加入球磨罐中,添加无水乙醇和直径9mm的氧化锆研磨球,氮气保护下球磨35小时,过滤得到研磨料;研磨料在103℃下真空干燥得到干燥料;其中,无水乙醇的用量为混合悬浮液重量的3.2倍;混合悬浮液与氧化锆研磨球的重量比为1:6.7。

67.s4、热压烧结:干燥料加入到阳版模具中,热压后烧结,阳版模具从母模上取下得到热模压模具半成品;其中,热压压力为34mpa,烧结温度为1490℃,烧结保温时间为62min。

68.s5、增强耐磨涂层涂覆:将热模压模具半成品依次通过乙醇、丙酮清洗后,吹风干燥;在热模压模具半成品的内表面涂覆增强耐磨涂层料,程序升温干燥、自然冷却得到增强耐磨涂层,二次热压得到热模压模具成品。二次热压的压力为25~30mpa。

69.其中,增强耐磨涂层料的制备方法如下:按照重量份,将74份氧化铝、8份氧化锆、6份氮化硅、2.2份氧化石墨烯混合后得到混合料,混合料加入球磨罐中,玛瑙球作为研磨介质,混合料与研磨介质的重量比为1:8,加入混合料重量4.7倍的乙醇,球磨15小时得到球磨料,球磨料与硅胶粘接剂按照重量比10:1混合后,搅拌研磨即可。

70.程序升温具体为:以4.5℃/min速率升温至62℃,保温46min;以7℃/min速率升温至106℃,保温58min;以13℃/min速率升温至225℃,保温1.6小时。

71.经检测,本实施例热模压模具成品的硬度为17.6gpa,抗弯强度为850mpa,抗压强度为1048mpa,断裂韧性为9.1mpa

·m1/2

,热膨胀系数为6.7

×

10-6

m/m

·

k。

72.实施例4

73.如图1所示,本实施例提供一种基于纳米材料改性的热模压模具制备方法,包括以下步骤:

74.s1、前处理:按照重量份,称取纳米级的氧化锆90份、氮化硅14份、碳化硅12份、氧化铝17份、氧化钪7份、氧化镥3.1份、铬粉6.6份、镍粉3.5份、钴粉0.7份和钒粉0.8份;将氧化锆、氮化硅、碳化硅、氧化铝、氧化钪和氧化镥分别置于煅烧炉内,升温至473℃,煅烧2小时,得到氧化锆煅烧料、氮化硅煅烧料、碳化硅煅烧料、氧化铝煅烧料、氧化钪煅烧料和氧化镥煅烧料,氮气氛围下暂存。

75.s2、混合悬浮液制备:将氧化锆煅烧料、氧化铝煅烧料、氧化钪煅烧料和氧化镥煅烧料添加到5倍重量的复配分散剂中,充分搅拌混合,超声分散30min得到悬浮液a;将氮化硅煅烧料、碳化硅煅烧料、铬粉、镍粉、钴粉和钒粉添加到5倍重量的复配分散剂中,充分搅拌混合,超声分散18min得到悬浮液b;悬浮液a和悬浮液b混合后,超声分散40min得到混合悬浮液;其中,复配分散剂由聚乙二醇4000、吐温-80、乙烯-丙烯酸乙酯共聚物按照重量比5:3:1混合而成。

76.s3、球磨干燥:将混合悬浮液加入球磨罐中,添加无水乙醇和直径10mm的氧化锆研磨球,氮气保护下球磨36小时,过滤得到研磨料;研磨料在108℃下真空干燥得到干燥料;其中,无水乙醇的用量为混合悬浮液重量的4倍;混合悬浮液与氧化锆研磨球的重量比为1:7.6。

77.s4、热压烧结:干燥料加入到阳版模具中,热压后烧结,阳版模具从母模上取下得到热模压模具半成品;其中,热压压力为35mpa,烧结温度为1530℃,烧结保温时间为65min。

78.s5、增强耐磨涂层涂覆:将热模压模具半成品依次通过乙醇、丙酮清洗后,吹风干

燥;在热模压模具半成品的内表面涂覆增强耐磨涂层料,程序升温干燥、自然冷却得到增强耐磨涂层,二次热压得到热模压模具成品。二次热压的压力为30mpa。

79.其中,增强耐磨涂层料的制备方法如下:按照重量份,将76份氧化铝、10份氧化锆、8份氮化硅、2.8份氧化石墨烯混合后得到混合料,混合料加入球磨罐中,玛瑙球作为研磨介质,混合料与研磨介质的重量比为1:9,加入混合料重量5倍的乙醇,球磨15小时得到球磨料,球磨料与硅胶粘接剂按照重量比9:1混合后,搅拌研磨即可。

80.程序升温具体为:以5℃/min速率升温至70℃,保温46min;以8℃/min速率升温至108℃,保温60min;以14℃/min速率升温至226℃,保温2小时。

81.经检测,本实施例热模压模具成品的硬度为17.5gpa,抗弯强度为843mpa,抗压强度为1029mpa,断裂韧性为8.9mpa

·m1/2

,热膨胀系数为6.8

×

10-6

m/m

·

k。

82.以上内容仅仅是对本发明结构所做的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

83.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

84.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。