1.本发明具体涉及一种模块化组装屏蔽装置以及核设施屏蔽系统。

背景技术:

2.核设施内设有多种屏蔽体,包括屏蔽墙体、屏蔽箱体等,用于防护和屏蔽各类辐射。屏蔽体上通常存在贯穿孔洞,以满足各类需求,例如:用于供电缆穿设、通风、供管道贯穿、介质流通及交换、散热等。然而,核设施内的辐射及辐射漏束将会从贯穿孔洞漏出,将使得屏蔽体外辐射水平升高,致使屏蔽体外部环境辐射水平超标,增加人员的辐射风险。

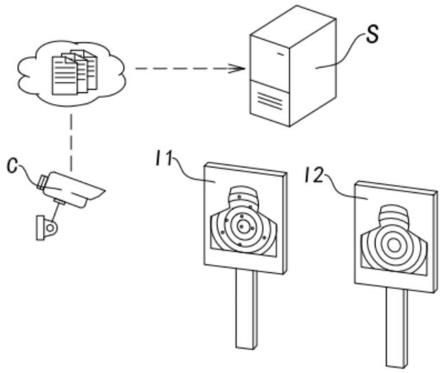

3.目前,为使外部环境的辐射水平保持在可接受的范围,现有的屏蔽体通常会将贯穿孔洞设置为多次弯折的孔道结构,以减少辐射及辐射漏束。示例性地,如图1所示,将在高辐射水平区域1与低辐射水平区域6之间的墙体3开设多次弯折的孔道4,并在墙体3内增加补偿屏蔽2,以及在墙体3外侧增加附加屏蔽体5,从而削弱贯穿辐射与辐射漏束。

4.然而,这种贯穿孔洞多次弯折的屏蔽结构虽然可降低直接漏出的辐射及辐射漏束,但多次弯折的贯穿孔洞使得屏蔽体中存在大量空洞,影响了屏蔽体整体的屏蔽效果,增加了潜在的辐射风险。而且,贯穿孔洞的形状复杂,导致屏蔽体的制造难度大幅提升。

5.另外,由于增加了贯穿孔洞的孔道长度,穿设于其中的管道和电缆等设备的长度也要随之增加,且需要进行多次弯折,导致管道和电缆等设备的安装难度提升,更换和拆卸也不方便。

6.现有的屏蔽结构中的补偿屏蔽2和附件屏蔽体5都将导致造价成本升高。且附加屏蔽体5还会占用额外空间,妨碍设备和人员通行。而且核设施的不同区域的辐射强度不同,为保证屏蔽效果,每个贯穿孔洞都需要设计不同的屏蔽补偿方案,导致补偿屏蔽2和附件屏蔽体5均需要单独进行设计和施工,不能实现规模化设计和建造,设计成本大幅提高。

技术实现要素:

7.本发明所要解决的技术问题是针对现有技术中存在的上述不足,提供一种模块化组装屏蔽装置以及核设施屏蔽系统,能够有效地屏蔽电离辐射及辐射漏束并避免潜在的辐射风险,且能够模块化拆装,以便于移动和运输。

8.根据本发明第一方面的实施例,提供一种模块化组装屏蔽装置,包括:中心轴和一个或多个螺旋单元,所述中心轴位于屏蔽体的贯穿孔洞内,并沿所述贯穿孔洞的轴向延伸,一个或多个所述螺旋单元均可拆卸地安装于所述中心轴上,用于屏蔽射入贯穿孔洞内的电离辐射以及辐射漏束,所述螺旋单元包括螺旋叶片和轮毂,所述螺旋叶片绕设于所述轮毂上,所述轮毂套装在所述中心轴上并沿所述中心轴的轴向延伸,所述螺旋叶片通过轮毂可拆卸地安装于所述中心轴上,所述螺旋叶片的外沿抵接于所述贯穿孔洞的内壁,所述螺旋叶片用于对射线进行散射、慢化以及吸收,以降低辐射强度和射线能量。

9.优选的,所述中心轴上设置有多个沿轴向延伸的安装齿,多个所述安装齿绕所述中心轴的周向排列设置,所述螺旋单元的轮毂中部开设有孔洞,所述孔洞的内壁对应地设

有沿轴向延伸的安装槽,所述安装槽用于卡接所述安装齿,以使所述螺旋单元安装于所述中心轴上。

10.优选的,所述中心轴的外切圆直径大于或等于5mm,所述中心轴的安装齿数量为1-360个,且所述中心轴的安装齿高度l与中心轴外切圆半径之比为1%-99%。

11.优选的,所述螺旋单元还包括固定加强环,所述固定加强环套设于所述螺旋叶片的周围,并与所述螺旋叶片的边沿固定连接,所述固定加强环的外侧壁贴合于所述贯穿孔洞的内壁。

12.优选的,所述螺旋单元的数量为多个,多个所述螺旋单元沿所述中心轴的轴向依次安装,每个所述螺旋单元的长度h为5-1000mm。

13.优选的,沿轴向依次安装的多个所述螺旋单元上的螺旋叶片拼接形成螺旋屏蔽面,所述螺旋屏蔽面为顺时针螺旋面或逆时针螺旋面。

14.优选的,所述螺旋单元由多组分合金材料制成,所述多组分合金材料由氢化金属、碳化硼、钨和铝组成,其中,氢化金属为氢化锂/氢化钛/氢化锆,氢化金属的质量比例为1-20wt%,碳化硼的质量比例为2-20wt%,钨的质量比例为20-70wt%,铝的质量比例为30-70wt%。

15.优选的,所述中心轴由多组分合金材料制成,所述多组分合金材料由氢化金属、碳化硼、钨和铝组成,其中,氢化金属为氢化锂/氢化钛/氢化锆,氢化金属的质量比例为1-20wt%,碳化硼的质量比例为2-20wt%,钨的质量比例为20-70wt%、铝的质量比例为30-70wt%。

16.优选的,所述螺旋叶片的拉长比为0.1-100,所述拉长比为螺旋叶片绕轮毂旋转一周的轴向长度与螺旋叶片的径向长度l1的比值。

17.优选的,单个所述螺旋单元包括一个或多个螺旋叶片,一个或多个螺旋叶片均绕设于所述轮毂上,所述轮毂与所述螺旋叶片为一体成型。

18.优选的,所述螺旋叶片的数量大于或等于两个,各个螺旋叶片沿轮毂的周向依次设置,相邻两个螺旋叶片的间距大于1mm。

19.优选的,所述螺旋叶片的数量范围为1-12,所述螺旋叶片的厚度为1-200mm。

20.根据本发明第二方面的实施例,提供一种核设施屏蔽系统,包括屏蔽体,所述屏蔽体用于屏蔽电离辐射及辐射漏束,所述屏蔽体上开设有贯穿孔洞。所述系统还包括上述的模块化组装屏蔽装置,所述模块化组装屏蔽装置固定安装于所述贯穿孔洞内,所述模块化组装屏蔽装置的螺旋叶片与所述贯穿孔洞的内壁之间形成螺旋状通道,所述螺旋状通道用于供电缆穿设以及介质流通、交换。

21.本发明中的屏蔽装置的中心轴位于贯穿孔洞内,螺旋单元通过轮毂套装于中心轴上。螺旋叶片的外沿抵接贯穿孔洞的内壁。螺旋叶片能够对进入贯穿孔洞的射线进行散射以及吸收,从而降低辐射强度和射线能量。因此,设计人员无需再对贯穿孔洞进行弯折设计,且无需大量延长贯穿孔洞的长度,从而减少屏蔽体内的空洞体积,进而能够有效地避免潜在的辐射风险。另外,螺旋单元可拆卸地安装于中心轴上,在需要转移本屏蔽装置时,工作人员可以将螺旋单元拆下,并分别搬运,然后在施工现场进行组装,以提高搬运和运输的效率。因此,本屏蔽装置能够有效地屏蔽电离辐射及辐射漏束并避免潜在的辐射风险,且能够模块化拆装,以便于移动和运输。

附图说明

22.图1是现有技术中的核设施的屏蔽结构示意图;

23.图2是本发明一些实施例中的屏蔽装置的横截面的结构示意图;

24.图3a是本发明一些实施例中的螺旋单元的俯视图;

25.图3b是本发明一些实施例中的螺旋单元的剖视图;

26.图4a是本发明一些实施例中的中心轴的横截面结构示意图;

27.图4b是是本发明一些实施例中的轮毂的横截面结构示意图。

28.图中:1-高辐射水平区域、2-补偿屏蔽、3-墙体、4-孔道、5-附加屏蔽体、6-低辐射水平区域、7-中心轴、8-螺旋叶片、9-轮毂、10-固定加强环。

具体实施方式

29.下面将结合本发明中的附图,对发明中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明的范围。

30.在本发明的描述中,需要说明的是,术语“上”、“下”等指示方位或位置关系是基于附图所示的方位或者位置关系,仅是为了便于和简化描述,而并不是指示或者暗示所指的装置或者元件必须设有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

31.在本发明的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或者暗示相对重要性。

32.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“连接”、“设置”、“安装”、“固定”等应做广义理解,例如可以是固定连接也可以是可拆卸地连接,或者一体地连接;可以是直接相连,也可以是通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

33.实施例1

34.请参阅图2,本发明公开一种模块化组装屏蔽装置,包括:中心轴7和螺旋单元。

35.其中,中心轴7位于屏蔽体的贯穿孔洞内,并沿贯穿孔洞的轴向延伸。螺旋单元可拆卸地安装于中心轴7上,故螺旋单元也位于贯穿孔洞内,通过螺旋单元和中心轴7能够有效地屏蔽射入贯穿孔洞内的电离辐射。具体地,螺旋单元包括螺旋叶片8和轮毂9。螺旋叶片8绕设于轮毂9上,轮毂9套装在中心轴7上并沿中心轴7的轴向延伸。螺旋叶片8通过轮毂9可拆卸地安装于中心轴7上。螺旋叶片8的外沿抵接于贯穿孔洞的内壁,螺旋叶片8用于对射线进行散射、慢化以及吸收,以降低辐射强度和射线能量。

36.通过将螺旋单元和中心轴7安装于贯穿孔洞内,能够有效地屏蔽电离辐射及辐射漏束。设计人员无需再对贯穿孔洞进行弯折设计,且无需大量延长贯穿孔洞的长度,从而减少屏蔽体内的空洞体积,进而能够有效地避免潜在的辐射风险。另外,当安装于一些大型的屏蔽体上时,本屏蔽装置的整体重量非常大,很难进行整体搬运。本屏蔽装置的螺旋单元可拆卸地安装于中心轴7上,在需要转移本屏蔽装置时,工作人员可以先将螺旋单元拆下,并分别搬运,然后在施工现场进行组装,能够提高搬运和运输的效率。

37.因此,本屏蔽装置能够有效地屏蔽电离辐射及辐射漏束并避免潜在的辐射风险,且能够模块化拆装,以便于移动和运输。

38.请参阅图4a和图4b,中心轴7上设置有多个沿轴向延伸的安装齿,多个安装齿绕中心轴7的周向排列设置。具体如图4a所示,中心轴7的外切圆直径大于或等于5mm。安装齿的数量范围为1-360个。中心轴7的安装齿高度l与中心轴7外切圆半径之比为1%-99%。优选地,中心轴7的外切圆直径为5-300mm,安装齿的数量范围为30-50个。

39.进一步地,具体如图4b所示,螺旋单元的轮毂9中部开设有孔洞,孔洞的内壁对应地设有沿轴向延伸的安装槽,安装槽用于卡接安装齿,通过安装槽与安装齿之间的配合,能够使螺旋单元周向定位,避免螺旋单元绕中心轴7转动。如图2所示,在安装螺旋单元的过程中,工作人员使轮毂9中部的孔洞对齐中心轴7,然后将轮毂9插置于中心轴7上。轮毂9的孔洞侧壁与中心轴7的表面之间产生摩擦力,通过摩擦力能够使得螺旋单元轴向定位于中心轴7。当需要拆卸螺旋单元时,工作人员只需要对螺旋单元施加与中心轴7延伸方向的相反的拉力,便能够将螺旋单元脱出,即可快速完成拆卸。

40.另外,当螺旋单元套装于中心轴7上后,工作人员还可以在螺旋单元的一端或两端加装定位螺钉或者定位销,以进一步固定螺旋单元,避免螺旋单元意外脱出。在拆卸的时候,工作人员只需先将定位螺钉拆掉,便能够轻松地取出螺旋单元。

41.因此,本屏蔽装置能够实现模块化组装,中心轴7和螺旋单元能够分别进行生产制造,以提高生产制造的效率,同时便于移动和运输中心轴7以及螺旋单元。工作人员可在施工或建造现场进行实时组装和安装本屏蔽装置,以提高安装和施工效率。在组装本屏蔽装置的过程中,工作人员可以先将中心轴7固定于贯穿孔洞内,然后再将螺旋单元套装于中心轴7上。当然,工作人员可以先将螺旋单元安装到中心轴7上,再将螺旋单元和中心轴7整体安装至贯穿孔洞内。

42.进一步地,工作人员可根据现场的实际辐射特征来调整螺旋单元的数量或更换其它参数的螺旋单元。示例性地,当服役环境中的辐射强度较低时,安装一个螺旋单元即可起到良好的屏蔽效果。为保证螺旋单元的屏蔽效果,单个螺旋单元的长度h应当大于5mm。具体地,单个螺旋单元的长度h的较佳范围为5-1000mm。

43.当服役环境中的辐射强度较高时,则需要沿中心轴7的轴向依次安装多个螺旋单元,以达到理想的屏蔽效果。在安装多个螺旋单元时,从第二个螺旋单元开始,每个螺旋单元需要相对于上一个螺旋单元绕中心轴7顺时针或逆时针转动一定角度,然后套装于中心轴7上,以使得沿轴向依次安装的多个螺旋单元上的螺旋叶片8拼接成一个总的螺旋屏蔽面,用于屏蔽电离辐射及辐射漏束。该螺旋屏蔽面由多个不连续的分阶螺旋面组成,为绕中心轴顺时针旋转或逆时针旋转的螺旋面。进一步地,螺旋屏蔽面的旋转方向由螺旋单元安装时的相对旋转角度决定。

44.值得注意的是,中心轴7的长度即为本屏蔽装置的整体长度,为n个螺旋单元的长度h之和。而且在设计的过程中,中心轴7的长度应当留有富余量,以便于工作人员后续加装螺旋单元。另外,中心轴7的长度不超过屏蔽体厚度的200%,以避免占用过多的额外空间,而导致妨碍设备和人员通行。

45.请继续参阅图3a和图3b,单个螺旋单元包括一个或多个螺旋叶片8,螺旋叶片8均绕设于轮毂9上。当螺旋叶片8的数量为两个以上时,多个螺旋叶片8沿轮毂9的周向依次设

置。容易看出,当螺旋单元安装于屏蔽孔洞内,螺旋叶片8与贯穿孔洞的侧壁之间形成螺旋状通道。且当单个螺旋单元上螺旋叶片8的数量为两个以上时,相邻的两个螺旋叶片8之间均形成一条螺旋状通道。螺旋状通道用于供电缆穿设以及介质流通和/或交换。

46.示例性地,图3a为具有6个螺旋叶片8的螺旋单元的示意图。该螺旋单元安装于贯穿孔洞中时,螺旋叶片与贯穿孔洞的侧壁之间具有6条螺旋状通道。进一步地,图3a所示的螺旋单元的数量为多个,且沿中心轴7的轴向依次安装时,每个螺旋单元相对于上一个螺旋单元绕中心轴7旋转一定角度,多个图3a所示的螺旋单元上的螺旋叶片8拼接形成6个螺旋屏蔽面。

47.具体地,单个螺旋叶片8绕轮毂9旋转的角度不低于5

°

。更进一步地,当螺旋状通道用于供电缆穿设时,螺旋叶片8绕轮毂9旋转的角度范围为5

°‑

360

°

。当螺旋状通道用于供介质流通及交换、散热、传热或者通风时,螺旋叶片8绕轮毂9旋转的角度范围为10

°‑

360

°

。且上述的由螺旋叶片8拼接形成的螺旋屏蔽面绕中心轴7旋转的角度应当大于360

°

,以保证螺旋屏蔽面能够覆盖贯穿孔洞的横截面,进而能够有效地屏蔽辐射及辐射漏束。

48.值得注意的是,单个螺旋单元的螺旋叶片8越多,本屏蔽装置的屏蔽效果越好。而且,当多个螺旋单元沿轴向依次安装于中心轴7上时,螺旋叶片拼接形成的螺旋屏蔽面的数量就越多,能够进一步加强屏蔽效果。然而,螺旋叶片8过多,会导致螺旋状通道变窄,使得电缆无法顺利穿过,而且会降低介质流通及交换的效果。优选地,螺旋叶片8的数量范围为1-12。而且,相邻两个螺旋叶片8的间距至少大于1mm,以保证介质流通及交换的效果。

49.进一步地,单个螺旋单元上螺旋叶片8的数量需要根据服役环境中电离辐射的放射性强度进行选择。对于低放射性电离辐射,螺旋单元的螺旋叶片8的数量为1、2个。对于中放射性电离辐射,螺旋单元的螺旋叶片8的数量为3-6个。对于高放射性电离辐射或强中子辐射,螺旋单元的螺旋叶片8数量为7-12个。

50.请参照环境保护部、工业和信息化部、国家国防科技工业局公告2017年第65号《放射性废物分类》、国家标准gb 18871-2002《电离辐射辐射防护与辐射源安全基本标准》以及核工业行业标准ej 849《核燃料后处理厂辐射安全设计规定》等相关规定,低放射性电离辐射的放射性废物活度浓度为大于8

×

104且小于等于4

×

106(单位:bq/l或bq/kg);中放射性电离辐射的放射性废物活度浓度为大于4

×

106且小于等于4

×

10

10

(单位:bq/l或bq/kg);高放射性电离辐射的放射性废物活度浓度为大于4

×

10

10

(单位:bq/l或bq/kg)。强中子辐射的中子源强度为大于100000n/s。

51.另外,在相关规定中还指出,相较于中、低放射性电离辐射,高放射性电离辐射除了具有较高的放射性活度浓度,还会伴随有释热、释氢和较强的次级辐射。因此,对于低、中、高放射性电离辐射的防护、屏蔽、处理和处置方式具有本质上的不同。

52.容易理解的是,对于高放射性电离辐射,本屏蔽装置的螺旋单元还需要考虑耐辐照性能、耐高温性能、耐腐蚀性能和综合屏蔽性能等因素。因此,本屏蔽装置用于屏蔽高放射性辐射或强中子辐射时,工作人员需要针对高放射性辐射或强中子辐射的释热量、释氢量、次级辐射水平以及辐照水平进行考量,以选择螺旋叶片8的数量、材料、拉长比、厚度和径向长度等关键参数。

53.具体地,螺旋叶片8的数量是能否有效屏蔽高放射性电离辐射的主要影响因素之一。对于高放射性辐射或强中子辐射,其与屏蔽体和螺旋单元作用产生的二次辐射可占总

辐射的20%-80%,二次辐射包括(n,γ)反应光子以及韧致辐射等。通过建模计算分析和实验测量,螺旋叶片8的数量应当为7-12个,以有效屏蔽具有强贯穿能力的高放射性辐射或强中子辐射。

54.示例性地,单个螺旋单元中螺旋叶片8的数量为7个。此时,螺旋叶片8形成了卡农式屏蔽机制,即通过特定数量的螺旋叶片8按照特定参数重复迭进,高放射性辐射或强中子辐射与前段螺旋叶片8作用产生次级辐射,后段螺旋叶片8可屏蔽掉前段产生的次级辐射,并且螺旋叶片8之间形成的螺旋状通道可通过共振吸收和散射以实现吸收次级辐射的屏蔽效果。当螺旋叶片8数量为8、9、10、11或12个时,与前述原理类似,不再赘述。

55.在一些实施例中,螺旋单元和中心轴7选用具有优良综合屏蔽性能的多组分合金材料,以屏蔽高放射性电离辐射或强中子辐射。具体地,螺旋单元和中心轴7均由氢化锂、碳化硼、钨和铝组成的多组分合金材料制成。其中,氢化锂的质量比例为1-20wt%,碳化硼的质量比例为2-20wt%,钨的质量比例为20-70wt%,铝的质量比例为30-70wt%。当然,氢化锂可以有替换为其它氢化金属,例如:氢化钛或者氢化锆。该多组分合金材料中不同的核素成分具有不同的辐射屏蔽机理,通过合理利用不同核素的屏蔽机理,能够提升综合屏蔽能力。具体地,该合金材料中的轻核元素(即氢元素)具有较大的中子反应截面,与中子产生作用的概率较大,能够有效屏蔽中子辐射。该合金材料中的硼元素与中子的辐射俘获产生的伽马能量较低,可进一步降低次级辐射,如(n,γ)反应。

56.另外,钨元素具有较高的非弹性散射截面高,能够对快中子进行慢化,使其慢化为中低能中子,中低能中子再与氢元素发生弹性散射,使中低能中子的能量进一步降低,中低能中子慢化为热中子。再利用吸收截面大的硼元素进一步吸收热中子的能量。这一系列作用不仅能高效率地慢化和吸收中子,而且由于快中子总量和中子总的强度大幅降低,还能够极大地减少的中子与屏蔽材料反应产生的次级辐射。同时,该合金材料中的金属材料铝和钨可以有效地屏蔽掉中子裂变直接辐射出的γ射线以及中子与屏蔽材料作用产生的次级γ射线。

57.当然,在另外一些实施例中,螺旋单元和中心轴7还可以由其他材料制成。可以理解的是,在不同的核设施或者同一核设施的不同区域中,存在不同类型的辐射。示例性地,在高放废物废液处理设施、聚变堆装置外围厂房等区域具有较强的中子辐射。在核电厂房等区域具有较强的光子辐射,即γ射线。在核电与后处理设施等区域具有较强的单一电子或带电粒子辐射,即β射线。对于不同类型的辐射,需要选择不同的材料,以达到较好的辐射屏蔽效果。示例性地,对于中子辐射较强的情况,螺旋单元和中心轴7还可以选用具有一定中子慢化以及减少次级辐射作用的材料,例如:聚乙烯、聚丙烯和环氧树脂等。对于光子辐射较强的情况,螺旋单元和中心轴7还可以选用金属材料,例如:碳钢、不锈钢、铸钢、球磨铸铁、铝合金、镁合金、铜合金、钨等。对于单一电子或带电粒子辐射,螺旋单元和中心轴7还可以选用聚乙烯、含硼聚乙烯、铅/钨硼聚乙烯、铝合金、镁合金、环氧树脂、含硼树脂或铅/钨硼树脂等材料。

58.还需要说明的是,在一些核设施中,辐射的情况更为复杂,常常会存在具有多种射线的混合辐射场,例如:中子、光子以及电子的混合辐射场。对于这些混合辐射,工作人员可以在中心轴7上安装多个由不同材料制成的螺旋单元,通过将不同材料制成的螺旋单元,能够起到屏蔽混合辐射的效果。

59.请继续参阅图3a和图3b,在一些实施例中,螺旋叶片8的外径d为10-2000mm,内径d为5-300mm。具体地,螺旋叶片8的外径d需要根据贯穿孔洞的孔径来进行选择。容易看出,螺旋状通道的高度由螺旋叶片8的外径d以及内径d确定。当本屏蔽装置安装于不同核设施的屏蔽体上,螺旋状通道所起的作用不同,螺旋状通道所需要的高度也不相同。

60.示例性地,当螺旋状通道用于供电缆穿设时,为了使电缆能够容易地通过螺旋状通道,螺旋叶片8的外径d为10-600mm,内径d为5-100mm。此时,螺旋通道的高度使得电缆能够较为容易地穿过螺旋状通道。另外,当螺旋状通道用于供介质流通及交换时,为了提高介质流通的效率,螺旋叶片8的外径d可为50-2000mm,内径d为10-300mm。此时,螺旋状通道的横截面增加,从而能够使介质流通及交换的效率提高。

61.另外,还可以看出,螺旋叶片8的径向长度l1为(d-d)/2。当螺旋单元用于屏蔽高放射性电离辐射或强中子辐射时,高放射性辐射会伴随释放大量热量。为了提高屏蔽装置的散热和导热的效果,螺旋叶片8的外径为50-2000mm,内径为10-300mm。示例性地:螺旋单元的外径为1500mm,螺旋叶片8的内径为300mm,径向长度l1为600mm。此时,螺旋状通道具有较大横截面,从而能够提高散热效果。且螺旋叶片8选用较大的径向长度l1,能够增加螺旋叶片8和中心轴7与热风的接触面积,进而提高导热和传热的效率。

62.在一些实施例中,为了保证螺旋叶片8的屏蔽效果,螺旋叶片8的厚度应当不小于1mm。具体地,当贯穿孔洞用于供电缆穿设时,螺旋叶片8的厚度为1-100mm。当贯穿孔洞用于供介质流通及交换、散热、传热或者通风时,螺旋叶片8的厚度为5-200mm。另外,对于高放射性电离辐射或强中子辐射,由于其具有强贯穿能力,螺旋叶片8应当选择较大的厚度。示例性地,当螺旋单元用于屏蔽高放射性辐射时,螺旋叶片8的厚度可以为150mm。

63.在一些实施例中,螺旋叶片8的拉长比的取值范围为0.1-100。拉长比为螺旋叶片8绕轮毂9旋转一周的轴向长度与螺旋叶片8的径向长度l1的比值。容易看出,在螺旋叶片8的径向长度l1不变的条件下,拉长比越大,螺旋叶片8绕轮毂9旋转一周的轴向长度越大,螺旋状通道的扭转程度越低;拉长比越小,螺旋叶片8绕轮毂9旋转一周的轴向长度越小,螺旋状通道的扭转程度越高。另外,还可以看出,在螺旋叶片8的总轴向长度不变的情况下,降低螺旋叶片8的拉长比,使得螺旋叶片8绕轮毂9旋转的圈数增加,能够提高螺旋单元的屏蔽效果。

64.可以理解的是,螺旋叶片8选择较低的拉长比有利于提高屏蔽效果,但会使螺旋状通道扭转程度过高,不利于电缆和管道穿设,因此,螺旋叶片8的拉长比还需要根据螺旋状通道的作用来进行选择。

65.由于电缆不能过度扭转,否则容易产生塑性变形甚至损坏,当螺旋状通道用于供电缆穿设时,螺旋叶片8的拉长比不能过小。因此,当贯穿孔洞用于供电缆穿设时,螺旋叶片8的拉长比的较佳范围为0.2-100。当螺旋状通道用于供介质流通及交换、散热、传热或者通风时,为了提高螺旋单元的屏蔽效果,可以在工程允许的范围内选用较小的拉长比,此时,螺旋叶片8的拉长比的较佳范围为0.1-10。

66.更进一步地,当螺旋单元用于屏蔽高放射性电离辐射或强中子辐射时,螺旋叶片8应当选用较小的拉长比,以达到良好的屏蔽效果。示例性地,螺旋叶片8的拉长比可以是1、2等。

67.在一些实施例中,螺旋单元的轮毂9与螺旋叶片8为一体成型。当然,可以理解的

是,螺旋叶片8与中心轴7还可以通过二次组装的方式进行连接,例如:粘接、焊接等形式连接。螺旋叶片8可以通过浇筑、铸造、锻造、3d打印、车铣加工或者削切加工等形式制造。

68.请参阅图2,在一些实施例中,为确保螺旋叶片8的机械性能和稳定性,避免螺旋叶片8出现折断或损坏,螺旋单元还包括固定加强环10,固定加强环10套设于螺旋叶片8的周围,并与螺旋叶片8的边沿固定连接。固定加强环10的外侧壁贴合于贯穿孔洞的内壁。此时,固定加强环10的内侧壁与螺旋叶片8之间形成螺旋状通道。当然,可以理解的是,工作人员能够根据工程实际来决定是否需要安装固定加强环10。

69.更进一步地,为了检验本模块化组装屏蔽装置的屏蔽效果,在屏蔽装置安装于贯穿孔洞内后,工作人员需要测量本屏蔽装置的屏蔽系数或者辐射衰减系数。其中,屏蔽系数的值为屏蔽体内侧的辐射剂量与屏蔽体外侧的辐射剂量之比。当屏蔽装置的横截面积小于或等于100cm2时,即螺旋单元的直径小于或等于10cm时,本屏蔽装置的屏蔽系数不低于完整屏蔽体的屏蔽系数的10%。当屏蔽装置的横截面积大于100cm2时,即螺旋单元的直径大于10cm时,本屏蔽装置的屏蔽系数不低于完整屏蔽体的屏蔽系数的50%。若本屏蔽装置的屏蔽效果未达标,则需要对螺旋单元的材质和参数进行重新选择。

70.综上,本屏蔽装置具有如下有益效果:

71.1、本屏蔽装置能够进行模块化组装。本屏蔽装置可拆分为中心轴7和多个螺旋单元,将重量较大的整体拆分为多个重量较轻的模块,便于移动、运输、施工和安装,以降低配套运输设备的要求,进而降低成本。本屏蔽装置可在施工或建造现场进行实时组装安装,以提高施工效率。

72.2、本屏蔽装置具有良好的可调节性能。在安装时,工作人员可根据不同目的及用途,来调整螺旋单元的数量以及螺旋叶片8的数量。当目的及用途发生变化或服役环境发生变化时,工作人员可以根据实际情况来调整螺旋单元的数量以及螺旋叶片8的数量等。

73.3、本屏蔽装置具有良好的再利用经济性。工作人员可将以往遗留或取消应用的螺旋单元移至尺寸合适的屏蔽体的贯穿孔洞中再次利用。

74.4、本屏蔽装置具有良好的综合防护辐射以及屏蔽性能,通过调整单个螺旋单元的参数,或者通过将多个不同参数和材料的螺旋单元进行组合,能够屏蔽各种类型电离辐射射线或粒子,且能够满足电缆穿设、介质流通和交换、散热等功能。

75.5、本屏蔽装置在保证屏蔽效果的条件下,不削弱屏蔽体的屏蔽效果,且不影响屏蔽体的结构安全,能够保证整体结构的安全性。

76.6、本屏蔽装置无需要安装附加的补偿屏蔽体以及相应配套设施,能够节省空间,增加空间利用率,进而有利于提高核设施的运行效率,以及人流、物流的顺畅和安全。

77.7、本屏蔽装置易于实现工程规模化生产,减少非标设备的使用量,从而大幅降低设备采购、加工制造及工程建造成本。

78.8、本屏蔽装置的工程设计与施工周期较短。螺旋单元和中心轴7的制造独立于核设施以及屏蔽体的施工,可同步进行。同时,本屏蔽装置不需要附加补偿屏蔽和附加屏蔽体,且不需要对屏蔽体内的贯穿孔洞进行弯折设计或延长贯穿孔洞的长度,可以减少二次浇注施工和埋件安装需要的工时。

79.实施例2

80.请参阅图2,本发明还公开一种核设施屏蔽系统,包括屏蔽体和实施例1中的模块

化组装屏蔽装置。

81.其中,屏蔽体用于屏蔽电离辐射以及辐射漏束。具体地,屏蔽体由混凝土、重混凝土、钢/铁/铅砂或纤维、硅酮泡沫等材料制成。屏蔽体具有良好的屏蔽性能,能够有效地屏蔽电离辐射。

82.屏蔽体上开设有贯穿孔洞,模块化组装屏蔽装置固定安装于贯穿孔洞内,模块化组装屏蔽装置的螺旋叶片8与贯穿孔洞的内壁之间形成螺旋状通道,螺旋状通道用于供电缆穿设以及介质流通、交换。

83.现有的屏蔽体通常会将贯穿孔洞设置为多次弯折的孔道结构,以减少电离辐射及辐射漏束。然而,多次弯折的孔道结构会提高屏蔽体的生产制造成本,且增大了屏蔽体内部的空洞总体积,产生了潜在的辐射风险。

84.本核设施屏蔽系统中的贯穿孔洞为直孔,通过在贯穿孔洞中安装模块化组装屏蔽装置,便能够屏蔽辐射及辐射漏束,避免核辐射外泄。由于贯穿孔洞为直孔型,能够大幅降低屏蔽体的制造难度,以降低核设施屏蔽系统的建设成本。另外,直孔型的贯穿孔洞也能够减小对屏蔽体的结构安全的影响,避免屏蔽体中产生大量空洞,进而避免影响屏蔽体的屏蔽效果。而且,本屏蔽系统的屏蔽体无需安装附加的补偿屏蔽,从而能够进一步降低生产成本和安装成本,并能够节省空间,增加空间利用率。另外,由于贯穿孔洞为直孔,工作人员能够方便快捷地将屏蔽装置安装于贯穿孔洞中。

85.可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。