1.本发明涉及流钢砖制备技术领域,尤其是涉及一种流钢砖制备装置及制备方法。

背景技术:

2.公知的,流钢砖为中空耐火砖,通常用在钢包浇道位置,用于流通钢液,某型流钢砖内部中空,其一端设有与内部空腔连通的凸台接口,另一端密封,且该端砖身设有与内部空腔连通的开口;为了保证整体结构强度及耐火性能,该型流钢砖需要通过压铸的方式生产,即将小颗粒物料填充在设有型芯的型腔内通过液压机压铸成型;由于其端部设有凸台接口,填充物料时需要操作人员手动在凸台接口型腔内填充物料,生产效率低下,最主要的问题是难以保证生产质量,手动在凸台接口型腔内填充物料需要较高的工作进行,填充的紧密程度直接影响成型产品的凸台接口是否有缺陷,以及其使用寿命;此外,现有现有生产方式自动化程度低,操作工人的劳动强度大;上述缺陷是本领域技术人员亟待解决的问题。

技术实现要素:

3.为了克服背景技术中的不足,本发明公开了一种流钢砖制备装置及制备方法。

4.为实现上述发明目的,本发明采用如下技术方案:一种流钢砖制备装置及制备方法,包含液压机,其特征是:还包含成型装置;所述成型装置设于液压机工作平台台面,成型装置包含底板、左挡板、右挡板、前挡板和后挡板,底板底部两侧与液压机工作平台台面之间设有支腿,底板顶部通过左挡板、右挡板、前挡板和后挡板共同围成与流钢砖长宽对应一致的第一型腔;底板对应右挡板后端右侧设有直角挡板,右挡板后端、直角挡板和后挡板共同围成第二型腔;左挡板、右挡板以及直角挡板的后端设有与后挡板对应配合的滑槽;底板对应后挡板的一端设有用于驱动后挡板滑动的伸缩缸ⅰ;后挡板板面靠近左端位置设有与流钢砖端部凸台接口对应适配的沉槽孔,该沉槽孔内活动插接有与流钢砖内部空腔对应适配的型芯;底板底部对应流钢砖砖身开口的位置设有伸缩缸ⅱ,且伸缩缸ⅱ的伸缩杆能够活动贯穿底板并与型芯接触;底板对应第二型腔前侧位置设有伸缩缸ⅲ,且伸缩缸ⅲ的伸缩杆能够活动贯穿直角挡板,伸缩缸ⅲ的伸缩杆端部设有与沉槽孔对应适配的插销。

5.优选的,所述底板后侧设有用于驱动型芯的伸缩缸ⅳ。

6.优选的,所述左挡板和右挡板前端设有与前挡板对应配合的滑槽,底板对应前挡板的一端设有用于驱动前挡板滑动的伸缩缸

ⅴ

。

7.优选的,还包含自动填料装置,自动填料装置包含架设于第一型腔和第二型腔顶部的滑床板,且滑床板对应第一型腔和第二型腔顶部位置均设有落料口,滑床板顶部滑动配合有顶部及底部均敞口的集料框,滑床板对应集料框右侧设有用于驱动集料框沿滑床板移动从而使其在第一型腔和第二型腔之间切换的伸缩缸ⅵ。

8.优选的,所述集料框外侧设有振动器。

9.优选的,所述液压机顶部设有螺旋上料机,集料框顶部罩设锥型罩,螺旋上料机出料口通过软管与锥型罩顶部对应连通。

10.优选的,包含以下步骤:s1、保持插销与后挡板板面接触,在第二型腔内填充物料;s2、控制伸缩缸ⅰ驱动后挡板滑动,使沉槽孔与插销相对应,控制伸缩缸ⅲ伸长,通过插销将物料紧密填充于沉槽孔内,然后依次控制伸缩缸ⅲ和伸缩缸ⅰ复位;s3、在沉槽孔内插入型芯,保证型芯与流钢砖内型腔相适配,控制伸缩缸ⅱ的伸缩杆伸长并与型芯接触;s4、在第一型腔填充物料,然后启动液压机,进行流钢砖成型压制;s5、抽出型芯,并使伸缩缸ⅱ复位,即可取出流钢砖。

11.优选的,包含以下步骤:a1、保持插销与后挡板板面接触,使集料框位于第二型腔顶部,启动螺旋上料机,螺旋上料机将物料输送至集料框,从而使物料进入第二型腔;a2、控制伸缩缸ⅰ驱动后挡板滑动,使沉槽孔与插销相对应,控制伸缩缸ⅲ伸长,通过插销将物料紧密填充于沉槽孔内,然后依次控制伸缩缸ⅲ和伸缩缸ⅰ复位;a3、控制伸缩缸ⅳ伸长,使型芯插入沉槽孔内,保证型芯与流钢砖内型腔相适配,控制伸缩缸ⅱ的伸缩杆伸长并与型芯接触;a4、控制伸缩缸ⅵ使集料框移动至第一型腔,从而在第一型腔填充物料,启动振动器,保证第一型腔内填满物料,然后控制伸缩缸ⅵ使集料框移动至第二型腔,启动液压机,进行流钢砖成型压制;a5、使伸缩缸ⅱ复位,控制伸缩缸

ⅴ

缩短,使第一型腔前端敞口,控制伸缩缸ⅳ再次伸长,即可将成型的流钢砖从第一型腔前端顶出,然后控制伸缩缸ⅳ复位,将型芯抽离沉槽孔。

12.优选的,步骤a1中,启动螺旋上料机同时启动振动器,使集料框内物料平铺。

13.优选的,压制第一块流钢砖后步骤a1与步骤a5同步进行。

14.由于采用如上所述的技术方案,本发明具有如下有益效果:本发明公开的一种流钢砖制备装置及制备方法,结构简单,能够有效提高生产效率,且能够保证生产质量;底板对应第二型腔前侧位置设有伸缩缸ⅲ,伸缩缸ⅲ的伸缩杆端部设有与沉槽孔对应适配的插销,即通过伸缩缸ⅲ驱动插销插入沉槽孔内,从而能够将第二型腔内部分物料压入沉槽孔与插销之间的型腔内,形成流钢砖的端部凸台接口,一方面避免手动填料,降低操作人员的劳动强度,提高生产效率,另一方面通过伸缩缸ⅲ驱动插销顶压物料,能够保证沉槽孔内物料填充更加紧密,从而有效保证流钢砖端部凸台接口的成型质量,有效避免成型产品出现缺陷,且成型的凸台接口强度高,提高了流钢砖整体的使用寿命,伸缩缸ⅲ伸缩杆的直径与插销大头端直径相等,避免伸缩缸ⅲ复位时插销带动物料后移;此外,还设有自动填料装置和螺旋上料机,能够实现自动填充物料;底板对应前挡板的一端设有用于驱动前挡板滑动的伸缩缸

ⅴ

,流钢砖压制成型后能够通过伸缩缸

ⅴ

驱动前挡板撤离,从而使第一型腔前端敞口,待伸缩缸ⅱ缩短复位后,控制伸缩缸ⅳ进一步伸长,型芯顶动流钢砖,进而使流钢砖能够从第一型腔前端被推出。

附图说明

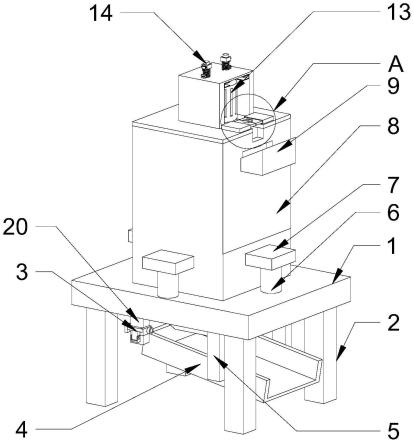

15.图1为本发明实施例一的结构示意图;图2为本发明实施例二的结构示意图;图3为成型装置的立体结构示意图;图4为成型装置的俯视图;图5为自动填料装置的结构示意图;图6为后挡板的结构示意图;图7为流钢砖的结构示意图。

16.图中:1、液压机;2、成型装置;2-1、底板;2-2、左挡板;2-3、右挡板;2-4、前挡板;2-5、后挡板;2-6、支腿;2-7、伸缩缸ⅰ;2-8、直角挡板;2-9、沉槽孔;2-10、型芯;2-11、伸缩缸ⅱ;2-12、伸缩缸ⅲ;2-13、插销;2-14、伸缩缸ⅳ;2-15、伸缩缸

ⅴ

;3、自动填料装置;3-1、滑床板;3-2、集料框;3-3、伸缩缸ⅵ;3-4、振动器;4、螺旋上料机;5、软管。

具体实施方式

17.通过下面的实施例可以详细的解释本发明,公开本发明的目的旨在保护本发明范围内的一切技术改进,在本发明的描述中,需要理解的是,若有术语“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系,仅是与本技术的附图对应,为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位。

18.实施例一:结合附图1、3、4、6和7,一种流钢砖制备装置及制备方法,包含液压机1,还包含成型装置2;所述成型装置2设于液压机1工作平台台面,成型装置2包含底板2-1、左挡板2-2、右挡板2-3、前挡板2-4和后挡板2-5,底板2-1底部两侧与液压机1工作平台台面之间设有支腿2-6,底板2-1顶部通过左挡板2-2、右挡板2-3、前挡板2-4和后挡板2-5共同围成与流钢砖长宽对应一致的第一型腔,左挡板2-2和右挡板2-3底部与底板2-1对应紧固连接;第一型腔的高度大于压制成型后的流钢砖的高度,即在第一型腔内填满物料,液压机1工作端设有与第一型腔对应适配的压块,通过液压机1顶压压块,将第一型腔内物料压实即可制成流钢砖;底板2-1对应右挡板2-3后端右侧设有直角挡板2-8,右挡板2-3后端、直角挡板2-8和后挡板2-5共同围成第二型腔,直角挡板2-8与右挡板2-3及底板2-1均对应紧固连接;左挡板2-2、右挡板2-3以及直角挡板2-8的后端设有与后挡板2-5对应配合的滑槽;底板2-1对应后挡板2-5的一端设有用于驱动后挡板2-5滑动的伸缩缸ⅰ2-7;后挡板2-5板面靠近左端位置设有与流钢砖端部凸台接口对应适配的沉槽孔2-9,即能够通过伸缩缸ⅰ2-7驱动后挡板2-5沿相应滑槽滑动,从而使沉槽孔2-9能够在第一型腔和第二型腔之间切换;沉槽孔2-9内活动插接有与流钢砖内部空腔对应适配的型芯2-10;底板2-1底部对应流钢砖砖身开口的位置设有伸缩缸ⅱ2-11,且伸缩缸ⅱ2-11的伸缩杆能够活动贯穿底板2-1并与型芯2-10接触;底板2-1对应第二型腔前侧位置设有伸缩缸ⅲ2-12,且伸缩缸ⅲ2-12的伸缩杆能够活动贯穿直角挡板2-8,伸缩缸ⅲ2-12的伸缩杆端部设有与沉槽孔2-9对应适配的插销2-13,即通过伸缩缸ⅲ2-12驱动插销2-13插入沉槽孔2-9内,从而能够将第二型腔内部分物料压入沉槽孔2-9与插销2-13之间的型腔内,形成流钢砖的端

部凸台接口,一方面避免手动填料,降低操作人员的劳动强度,提高生产效率,另一方面通过伸缩缸ⅲ2-12驱动插销2-13顶压物料,能够保证沉槽孔2-9内物料填充更加紧密,从而有效保证流钢砖端部凸台接口的成型质量,伸缩缸ⅲ2-12伸缩杆的直径与插销2-13大头端直径相等,避免伸缩缸ⅲ2-12复位时插销2-13带动物料后移;制备流钢砖的方法包含以下步骤:s1、保持插销2-13与后挡板2-5板面接触,在第二型腔内填充物料,避免后续步骤插销2-13将物料顶出第二型腔;s2、控制伸缩缸ⅰ2-7驱动后挡板2-5滑动,使沉槽孔2-9与插销2-13相对应,控制伸缩缸ⅲ2-12伸长,通过插销2-13将物料紧密填充于沉槽孔2-9内,然后依次控制伸缩缸ⅲ2-12和伸缩缸ⅰ2-7复位;s3、在沉槽孔2-9内插入型芯2-10,保证型芯2-10与流钢砖内型腔相适配,控制伸缩缸ⅱ2-11的伸缩杆伸长并与型芯2-10接触;s4、在第一型腔填充物料,然后启动液压机1,进行流钢砖成型压制;s5、抽出型芯2-10,并使伸缩缸ⅱ2-11复位,即可取出流钢砖。

19.实施例二:结合附图2~7,一种流钢砖制备装置及制备方法,包含液压机1,还包含成型装置2;所述成型装置2设于液压机1工作平台台面,成型装置2包含底板2-1、左挡板2-2、右挡板2-3、前挡板2-4和后挡板2-5,底板2-1底部两侧与液压机1工作平台台面之间设有支腿2-6,底板2-1顶部通过左挡板2-2、右挡板2-3、前挡板2-4和后挡板2-5共同围成与流钢砖长宽对应一致的第一型腔,左挡板2-2和右挡板2-3底部与底板2-1对应紧固连接;第一型腔的高度大于压制成型后的流钢砖的高度,即在第一型腔内填满物料,液压机1工作端设有与第一型腔对应适配的压块,通过液压机1顶压压块,将第一型腔内物料压实即可制成流钢砖;底板2-1对应右挡板2-3后端右侧设有直角挡板2-8,右挡板2-3后端、直角挡板2-8和后挡板2-5共同围成第二型腔,直角挡板2-8与右挡板2-3及底板2-1均对应紧固连接;左挡板2-2、右挡板2-3以及直角挡板2-8的后端设有与后挡板2-5对应配合的滑槽;底板2-1对应后挡板2-5的一端设有用于驱动后挡板2-5滑动的伸缩缸ⅰ2-7;后挡板2-5板面靠近左端位置设有与流钢砖端部凸台接口对应适配的沉槽孔2-9,即能够通过伸缩缸ⅰ2-7驱动后挡板2-5沿相应滑槽滑动,从而使沉槽孔2-9能够在第一型腔和第二型腔之间切换;沉槽孔2-9内活动插接有与流钢砖内部空腔对应适配的型芯2-10;根据需要,所述底板2-1后侧设有用于驱动型芯2-10的伸缩缸ⅳ2-14,即能够通过控制伸缩缸ⅳ2-14驱动型芯2-10插入或拔出沉槽孔2-9;底板2-1底部对应流钢砖砖身开口的位置设有伸缩缸ⅱ2-11,且伸缩缸ⅱ2-11的伸缩杆能够活动贯穿底板2-1并与型芯2-10接触;底板2-1对应第二型腔前侧位置设有伸缩缸ⅲ2-12,且伸缩缸ⅲ2-12的伸缩杆能够活动贯穿直角挡板2-8,伸缩缸ⅲ2-12的伸缩杆端部设有与沉槽孔2-9对应适配的插销2-13,即通过伸缩缸ⅲ2-12驱动插销2-13插入沉槽孔2-9内,从而能够将第二型腔内部分物料压入沉槽孔2-9与插销2-13之间的型腔内,形成流钢砖的端部凸台接口,一方面避免手动填料,降低操作人员的劳动强度,提高生产效率,另一方面通过伸缩缸ⅲ2-12驱动插销2-13顶压物料,能够保证沉槽孔2-9内物料填充更加紧密,从而有效保证流钢砖端部凸台接口的成型质量,伸缩缸ⅲ2-12伸缩杆的直径与插销2-13大头端直径相等,避免伸缩缸ⅲ2-12复位时插销2-13带动

物料后移;此外,还包含自动填料装置3,自动填料装置3包含架设于第一型腔和第二型腔顶部的滑床板3-1,且滑床板3-1对应第一型腔和第二型腔顶部位置均设有落料口,滑床板3-1顶部滑动配合有顶部及底部均敞口的集料框3-2,滑床板3-1对应集料框3-2右侧设有用于驱动集料框3-2沿滑床板3-1移动从而使其在第一型腔和第二型腔之间切换的伸缩缸ⅵ3-3,即能够在集料框3-2内填充物料,集料框3-2移动至第一型腔上方后集料框3-2内物料能够从相应落料口落入第一型腔,然后集料框3-2移动至第二型腔,同时能够将第一型腔内物料刮平,集料框3-2移动至第二型腔上方后集料框3-2内物料能够从相应落料口落入第二型腔,以此往复,能够便于快速将第一型腔和第二型腔填满物料,同时无需手动刮平;所述集料框3-2外侧设有振动器3-4,即振动器3-4能够起到振捣作用,便于顺畅落料,同时能够促使集料框3-2内物料平铺,避免物料堆积;所述液压机1顶部设有螺旋上料机4,集料框3-2顶部罩设锥型罩,螺旋上料机4出料口通过软管5与锥型罩顶部对应连通,即能够通过螺旋上料机4自动向集料框3-2内补充物料,实现自动化操作;所述左挡板2-2和右挡板2-3前端设有与前挡板2-4对应配合的滑槽,底板2-1对应前挡板2-4的一端设有用于驱动前挡板2-4滑动的伸缩缸

ⅴ

2-15,即流钢砖压制成型后能够通过伸缩缸

ⅴ

2-15驱动前挡板2-4撤离,从而使第一型腔前端敞口,待伸缩缸ⅱ2-11缩短复位后,控制伸缩缸ⅳ2-14进一步伸长,型芯2-10顶动流钢砖,进而使流钢砖能够从第一型腔前端被推出;制备流钢砖的方法包含以下步骤:a1、保持插销2-13与后挡板2-5板面接触,避免后续步骤插销2-13将物料顶出第二型腔,使集料框3-2位于第二型腔顶部,启动螺旋上料机4,螺旋上料机4将物料输送至集料框3-2,从而使物料进入第二型腔;根据需要,启动螺旋上料机4同时启动振动器3-4,使集料框3-2内物料平铺,避免后续填充第一型腔时物料高低不平,影响压制;a2、控制伸缩缸ⅰ2-7驱动后挡板2-5滑动,使沉槽孔2-9与插销2-13相对应,控制伸缩缸ⅲ2-12伸长,通过插销2-13将物料紧密填充于沉槽孔2-9内,然后依次控制伸缩缸ⅲ2-12和伸缩缸ⅰ2-7复位;a3、控制伸缩缸ⅳ2-14伸长,使型芯2-10插入沉槽孔2-9内,保证型芯2-10与流钢砖内型腔相适配,控制伸缩缸ⅱ2-11的伸缩杆伸长并与型芯2-10接触;a4、控制伸缩缸ⅵ3-3使集料框3-2移动至第一型腔,从而在第一型腔填充物料,启动振动器3-4,保证第一型腔内填满物料,然后控制伸缩缸ⅵ3-3使集料框3-2移动至第二型腔,启动液压机1,进行流钢砖成型压制;a5、使伸缩缸ⅱ2-11复位,控制伸缩缸

ⅴ

2-15缩短,使第一型腔前端敞口,控制伸缩缸ⅳ2-14再次伸长,即可将成型的流钢砖从第一型腔前端顶出,然后控制伸缩缸ⅳ2-14复位,将型芯2-10抽离沉槽孔2-9;压制第一块流钢砖后步骤a1与步骤a5同步进行,能够有效提高生产效率。

20.本发明未详述部分为现有技术,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明;因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,旨在将落在等同要件的含义和范围内的所有变化囊括在本发明内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。