1.本发明涉及机床主轴润滑技术领域,特别地涉及一种主轴轴承润滑结构和主轴。

背景技术:

2.油气润滑技术已广泛应用于机床的松拉刀主轴上,现有技术中主轴轴承润滑结构的油气润滑通道通常部分设置在轴承座内,轴承座内部会加工多个连通孔用于输送润滑液,具体结构可参见中国专利cn113145873a。这样使得轴承座的结构设计较为复杂,容易导致轴承座的加工难度大,进而增加了主轴轴承润滑结构的加工成本。

3.以上也就是说,相关技术中主轴的轴承座存在结构设计较为复杂的问题。

技术实现要素:

4.本发明提供一种主轴轴承润滑结构和主轴,用于解决主轴的轴承座结构设计较为复杂的问题。

5.本发明提供一种主轴轴承润滑结构,包括:轴芯,主轴轴承设置在轴芯的外周上,轴芯内设置有第一流道;以及拉杆组件,沿第一方向滑动设置在轴芯内,拉杆组件内设置有第二流道,第二流道与第一流道相连通;其中,第一流道的进液端与安装主轴轴承的轴承安装腔连通,拉杆组件在松刀或拉刀的过程中,润滑液能够依次通过第二流道和第一流道流入轴承安装腔,并对主轴轴承进行润滑。

6.在一个实施方式中,拉杆组件包括:拉杆,沿第一方向滑动设置在轴芯内;以及拉杆内杆,设置在拉杆内,拉杆内杆与拉杆之间具有环形通道,第二流道包括环形通道。

7.在一个实施方式中,拉杆的外周上设置有第一连通孔和与第一连通孔沿第一方向间隔设置的第二连通孔,第一连通孔和第二连通孔均与环形通道连通,第二连通孔与第一流道连通,第二流道还包括第一连通孔和第二连通孔。

8.在一个实施方式中,还包括拉杆套,拉杆套设置在拉杆组件和轴芯之间,拉杆套内设置有第三流道,第三流道用于将第一流道和第二流道连通。

9.在一个实施方式中,第三流道的进液端设置成凹槽,拉杆组件在松刀或拉刀的过程中,第二流道的出液端始终在凹槽内滑动。

10.在一个实施方式中,第三流道与第一流道的连通处设置有密封件,和/或第三流道与第二流道的连通处设置有密封件。

11.在一个实施方式中,主轴轴承的数量为多个,主轴轴承润滑结构还包括隔环组件,隔环组件设置在相邻的两个主轴轴承之间,用于对主轴轴承进行轴向限位,其中隔环组件内设置有第四流道,第四流道与第一流道连通,润滑液从第四流道流出润滑主轴轴承。

12.在一个实施方式中,隔环组件包括:内隔圈,设置在轴芯的外周上,内隔圈内设置有流动通道,流动通道与第一流道连通;以及外隔圈,位于内隔圈的外侧,外隔圈与内隔圈具有与流动通道相连通的径向间隙,第四流道包括流动通道和径向间隙。

13.本发明还提供了一种主轴,其包括:上述的主轴轴承润滑结构;以及轴套组件,设

置在主轴轴承润滑结构的外周上;以及油缸,设置在轴套组件的一端;弹性组件,设置在拉杆组件和轴芯之间;其中,轴套组件与轴芯限定出轴承安装腔,油缸能够驱动拉杆组件滑动以实现松刀功能,弹性组件能够驱动拉杆组件反向滑动以实现拉刀功能。

14.在一个实施方式中,还包括连接盘组件,连接盘组件设置在轴芯远离主轴轴承的一端上,连接盘组件、轴套组件和油缸之间限定密封腔,油缸上设置有注液流道,注液流道和第二流道均与密封腔连通。

15.在一个实施方式中,感应盘设置在拉杆组件远离主轴轴承的一端上,油缸通过推动感应盘以驱动拉杆组件滑动。

16.在一个实施方式中,拉杆组件内设置有与第二流道不连通的冲洗通道,主轴还包括管接头,管接头穿设在油缸上,并与冲洗通道连通。

17.在一个实施方式中,轴套组件内设置有排液流道,排液流道与轴承安装腔连通,轴承安装腔内的润滑液通过排液流道排出主轴。

18.在一个实施方式中,轴芯与拉杆组件之间具有弹簧安装腔,弹性组件包括至少一个压缩弹簧,至少一个压缩弹簧设置在弹簧安装腔内,至少一个压缩弹簧在回复力的作用下驱动拉杆组件反向滑动以实现拉刀。

19.在一个实施方式中,弹性组件包括多个压缩弹簧时,相邻的两个压缩弹簧之间设置有隔垫。

20.与现有技术相比,本发明的优点在于,在不影响拉杆组件原有功能的情况下(松拉刀功能),将油气润滑通道部分集成设置在轴芯和拉杆组件内,拉杆组件兼容了输送润滑液的功能,润滑液可以通过经拉杆组件内部流入轴承安装腔对主轴轴承进行润滑,这样无需在轴承座设计润滑通道,从而避免了相关技术中主轴的轴承座结构设计复杂的问题,减低了其加工难度。进而降低了主轴轴承润滑结构的加工成本。

附图说明

21.在下文中将基于实施例并参考附图来对本发明进行更详细的描述。

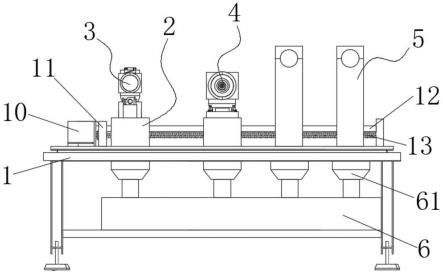

22.图1是本发明的主轴轴承润滑结构的剖面结构示意图(显示出了其与主轴其他零件的装配关系);

23.图2显示了图1中主轴轴承润滑结构的另一个剖面视图(显示出了油气润滑通道);

24.图3显示了图1中的拉杆组件的剖面结构示意图;

25.图4显示了图1中的拉杆套的剖面结构示意图;

26.图5显示了图1中的内隔圈的剖面结构示意图。

27.附图标记:

28.10、轴芯;11、第一流道;20、拉杆组件;21、第二流道;211、环形通道;212、第一连通孔;213、第二连通孔;22、拉杆内杆;23、拉杆;24、冲洗通道;30、拉杆套;31、第三流道;311、凹槽;40、密封件;50、隔环组件;51、第四流道;52、内隔圈;521、流动通道;5211、径向通道;5212、轴向通道;53、外隔圈;531、径向间隙;100、主轴轴承润滑结构;200、主轴轴承;300、轴套组件;301、排液流道;302、前端法兰;303、锁紧螺母;304、轴套;305、定位套;306、轴承座;400、油缸;401、注液流道;402、油缸缸体;4021、腔体;403、油缸盖体;4031、打压通道;404、活塞组件;4041、活塞;4042、活塞密封件;500、弹性组件;501、压缩弹簧;502、隔垫;600、连

接盘组件;601、连接盘;602、组合密封件;700、感应盘;800、管接头;900、套筒。

具体实施方式

29.下面将结合附图对本发明作进一步说明。

30.需要说明的是,本技术中的主轴为松拉刀机床主轴,松拉刀机床主轴是数控机床的核心功能部件,通过主轴后端的油缸400驱动拉杆组件20滑动可实现松刀动作,进而方便数控机床更换刀柄。当刀柄更换后,在弹性组件500的作用下驱动拉杆组件20反向滑动可实现拉刀动作,以将当前刀柄锁紧。

31.需要说明的是,本技术中的第一方向是指轴芯10的轴向方向。

32.如图1和图2所示,本发明提供一种主轴轴承润滑结构100,其包括轴芯10和拉杆组件20。其中,主轴轴承200设置在轴芯10的外周上,轴芯10内设置有第一流道11,拉杆组件20沿第一方向滑动设置在轴芯10内,拉杆组件20内设置有第二流道21,第二流道21与第一流道11相连通;第一流道11的进液端与安装主轴轴承200的轴承安装腔连通,拉杆组件20在打刀滑动的过程中,润滑液能够依次通过第二流道21和第一流道11流入轴承安装腔,并对主轴轴承200进行润滑。

33.上述设置中,在不影响拉杆组件20原有功能的情况下(松拉刀功能),将油气润滑通道部分集成设置在轴芯10和拉杆组件20内,拉杆组件20兼容了输送润滑液的功能,润滑液可以通过经拉杆组件20内部流入轴承安装腔对主轴轴承200进行润滑,这样无需在轴承座设计润滑通道,从而避免了相关技术中主轴的轴承座结构设计复杂的问题,减低了其加工难度。进而降低了主轴轴承润滑结构100的加工成本。

34.具体地,如图1至图3所示,在一个实施例中,拉杆组件20包括拉杆23和拉杆内杆22。其中,拉杆23沿第一方向滑动设置在轴芯10内;以及拉杆内杆22设置在拉杆23内,拉杆内杆22与拉杆23之间具有环形通道211,第二流道21包括环形通道211。

35.上述设置中,在拉杆23内增设拉杆内杆22,利用拉杆内杆22与拉杆23之间形成的环形通道211作为油气润滑通道的一部分。这样避免了在拉杆23上进行深孔加工,同时也无需像相关技术中那样在轴套上加工深孔。从而优化了主轴的内部结构和油气润滑通道的结构设计,同时降低了拉杆组件20的加工难度和成本。

36.具体地,如图1至图3所示,在一个实施例中,拉杆23的外周上设置有第一连通孔212和与第一连通孔212沿第一方向间隔设置的第二连通孔213,第一连通孔212和第二连通孔213均与环形通道211连通,第二连通孔213与第一流道11连通,其中第二流道21还包括第一连通孔212和第二连通孔213。

37.上述设置中,润滑液能够依次通过第一连通孔212、环形通道211和第二连通孔213流入第一流道11,从而确保润滑液后续能够对主轴轴承200进行润滑。

38.具体地,如图1至图3所示,在一个实施例中,第一连通孔212和第二连通孔213均为径向通孔,即第一连通孔212和第二连通孔213的中心轴线与环形通道211的中心轴线相垂直。

39.具体地,如图1和图2所示,在一个实施例中,主轴轴承润滑结构100还包括拉杆套30,拉杆套30设置在拉杆组件20和轴芯10之间,拉杆套30内设置有第三流道31,第三流道31用于将第一流道11和第二流道21连通。

40.上述设置中,拉杆套30具有转换连通功能,即能够将第二流道21与第一流道11转接连通。从而确保润滑液能够从第二流道21流入第一流道11,进而后续对主轴轴承200进行润滑。

41.另外,单独设置拉杆套30,不将拉杆套30与轴芯10设置成一体化结构。这样能够简化轴芯10的设计,降低其加工难度,从而节约主轴的设计和制造成本。而且单独设置拉杆套30能够使其与轴芯10的位置可调,从而确保其安装在合适位置,以将第二流道21与第一流道11转接连通。进而避免了将拉杆套30与轴芯10设置成一体化结构所导致的拉杆套30位置固定不可调,而引发无法将第二流道21与第一流道11转接连通的问题。

42.需要说明的是,如果将拉杆套30与轴芯10设置成一体化结构,可能由于加工误差导致第二连通孔213无法与第一流道11连通。

43.具体地,如图1和图2所示,在一个实施例中,第三流道31的进液端设置成凹槽311,拉杆组件20在打刀滑动的过程中,第二流道21的出液端始终在凹槽311内滑动。

44.上述设置中,由于在松拉刀的过程中,第二流道21的出液端始终在凹槽311内滑动,即拉杆组件20从松刀位置滑动至拉刀位置,或者从拉刀位置滑动至松刀位置。第二流道21的出液端始终是与凹槽311连通的。这样确保油气润滑通道能够持续地向主轴轴承200通入润滑液,不会因为拉杆组件20松拉刀动作而中断。从而实现了主轴轴承润滑结构100对主轴轴承200的持续润滑功能。

45.具体地,如图1、图2和图4所示,在一个实施例中,第三流道31的出液端设置成凹槽311。凹槽311的槽口尺寸大于第一流道11的进液端的口径。这样即使第三流道31和第一流道11存在位置加工误差,通过设置凹槽311也能够确保第三流道31与第一流道11相连通。

46.具体地,在一个实施例中,凹槽311为环形槽。

47.具体地,如图1、图2和图4所示,在一个实施例中,第三流道31的出液端凹槽尺寸小于第三流道31的进液端凹槽尺寸。

48.当然可根据实际情况,将上述两个凹槽311的大小设置成相等。或者,将第三流道31的出液端凹槽尺寸设置成大于其进液端凹槽。

49.具体地,如图1和图2所示,在一个实施例中,第三流道31与第一流道11的连通处设置有密封件40。该密封件40用于密封第三流道31与第一流道11的连通处,以避免润滑液泄漏。

50.具体地,如图1和图2所示,在一个实施例中,第二流道21与第三流道31的连通处设置有密封件40。该密封件40用于密封第二流道21与第三流道31的连通处,以避免润滑液泄漏。

51.具体地,如图1和图2所示,在一个实施例中,主轴轴承200的数量为两个,主轴轴承润滑结构100还包括隔环组件50,隔环组件50设置在相邻的两个主轴轴承200之间,用于对主轴轴承200进行轴向限位,其中隔环组件50内设置有第四流道51,第四流道51与第一流道11连通,润滑液从第四流道51流出润滑主轴轴承200。

52.上述设置中,第四流道51能够将第一流道11内的润滑液快速地通向主轴轴承200,这样能够增强主轴轴承润滑结构100的润滑效果。从而提高了主轴轴承润滑结构100对主轴轴承200的润滑效率。

53.具体地,如图1和图2所示,在一个实施例中,第四流道51的出液端位于主轴轴承

200的轴承外圈与轴承内圈之间的环形间隙处。

54.具体地,如图1、图2和图5所示,在一个实施例中,隔环组件50包括内隔圈52和外隔圈53。其中,内隔圈52设置在轴芯10的外周上,内隔圈52内设置有流动通道521,流动通道521与第一流道11连通;以及外隔圈53位于内隔圈52的外侧,外隔圈53与内隔圈52具有与流动通道521相连通的径向间隙531,第四流道51包括流动通道521和径向间隙531。

55.上述设置中,隔环组件50能够调节两个主轴轴承200的间距,另外将隔环组件50设置成分体式结构,这样可以降低隔环组件50的加工难度。从而节约主轴轴承润滑结构100的设计和制造成本。

56.同时可利用内隔圈52与外隔圈53之间的径向间隙531作为第四流道51的一部分,从而优化了油气润滑通道的结构设计。

57.具体地,如图1、图2和图5所示,在一个实施例中,流动通道521包括径向通道5211和两个轴向通道5212。径向通道5211的一端与第一流道11连通,径向通道5211的另一端与两个轴向通道5212连通。

58.具体地,如图5所示,在一个实施例中,轴向通道5212与隔环组件50的中心轴线存在倾斜夹角,这样可以使润滑液能够精确到达主轴轴承200的轴承内圈滚道,从而增强润滑液的润滑效果。

59.如图1和图2所示,本发明还提供了一种主轴,包括上述的主轴轴承润滑结构100、轴套组件300、油缸400和弹性组件500。其中,轴套组件300设置在主轴轴承润滑结构100的外周上,油缸400设置在轴套组件300的一端。弹性组件500设置在拉杆组件20和轴芯10之间。轴套组件300与轴芯10限定出轴承安装腔,油缸400能够驱动拉杆组件20滑动以实现松刀功能,弹性组件500能够驱动拉杆组件20反向滑动以实现拉刀功能。

60.具体地,如图1和图2所示,在一个实施例中,主轴还包括连接盘组件600,连接盘组件600设置在轴芯10远离主轴轴承200的一端上,连接盘组件600、油缸400和轴套组件300之间限定密封腔,油缸400上设置有注液流道401,注液流道和第二流道21均与密封腔连通。

61.上述设置中,设置连接盘组件600能够使得其与油缸400限定密封腔,从而确保润滑液能够通过注液流道流入第二流道21内,进而确保润滑液后续能够流向主轴轴承200,对其进行润滑。

62.具体地,如图1和图2所示,在一个实施例中,连接盘组件600包括连接盘601和设置在其外周的组合密封件602。组合密封件602用于密封连接盘601与轴套组件300之前的间隙。

63.具体地,如图1和图2所示,在一个实施例中,主轴还包括感应盘700,感应盘700设置在拉杆组件20远离主轴轴承200的一端上,油缸400通过推动感应盘700以驱动拉杆组件20滑动。

64.具体地,如图1和图2所示,在一个实施例中,拉杆组件20内设置有与第二流道21不连通的冲洗通道24,主轴还包括管接头800,管接头800穿设在油缸400上,并与冲洗通道24连通。

65.上述设置中,管接头800能够通入高压气体,高压气体再通过冲洗通道24,从而实现对主轴端部尘屑的吹洗。

66.需要说明的是,数控机床加工时产生的尘屑极易吸附于刀柄和主轴上,若换刀(更

换刀柄)时不对尘屑进行清洁处理,不但会影响主轴与刀柄的连接精度,造成主轴旋转时振动过大,工件加工精度不良等问题,而且一旦尘屑进入主轴内部还会对主轴寿命造成影响。因此设置冲洗通道24能够向尘屑进行高压吹洗,以避免上述问题出现。

67.具体地,如图1和图2所示,在一个实施例中,轴套组件300内设置有排液流道301,排液流道301与轴承安装腔连通,轴承安装腔内的润滑液通过排液流道301排出主轴。

68.上述设置中,设置排液流道301能够将清洗后的润滑液及时排出,从而确保后续进入轴承安装腔的润滑液能够持续地对主轴轴承200进行清洗。

69.具体地,如图1和图2所示,在一个实施例中,轴芯10与拉杆组件20之间具有弹簧安装腔,弹性组件500包括两个压缩弹簧501,两个压缩弹簧501设置在弹簧安装腔内,相邻的两个压缩弹簧501之间设置有隔垫502。压缩弹簧501在回复力的作用下驱动拉杆组件20反向滑动以实现拉刀。

70.需要说明的是,在保证提供给拉杆23足够轴向力前提下,弹性组件500若是设置成单个压缩弹簧501,在压缩过程中容易与轴芯10的内壁剐蹭,这样会降低弹性组件500的使用寿命,而且长度太长也会增加其加工难度。由于压缩弹簧501的端面不是平整的,设置数量多个压缩弹簧501时需要相应地增加隔垫502,因为多个压缩弹簧501之间必须有隔垫502过渡。

71.具体地,如图1和图2所示,在一个实施例中,压缩弹簧501和拉杆套30之间设置有套筒900。

72.具体地,如图1和图2所示,在一个实施例中,轴套组件300包括前端法兰302、锁紧螺母303、轴套304、定位套305和轴承座306。轴承座306设置在轴芯10的外周上,锁紧螺母303与轴芯10的端部螺纹连接。锁紧螺母303能够将前端法兰302压紧在轴承座306上。锁紧螺母303、前端法兰302、轴承座306和轴芯10限定轴承安装腔。轴套304设置在轴承座306的外周上,定位套305设置在连接盘601的外周上,轴套304的一端与轴承座306抵触接触,定位套305的一端与油缸400抵触接触,轴套304的另一端与定位套305的另一端抵触接触。

73.具体地,如图1和图2所示,在一个实施例中,油缸400包括油缸缸体402、油缸盖体403、活塞组件404。其中,活塞组件404包括活塞4041和设置在其外周的活塞密封件4042。油缸缸体402设置在定位套305上,活塞4041在油缸缸体402和油缸盖体403限定的腔体4021内滑动。活塞4041将腔体4021分隔成两个打压腔,油缸盖体403上设置有打压通道4031,打压通道4031与打压腔连通,通过向打压腔打压以实现活塞4041的轴向运动。

74.具体地,如图1和图2所示,在一个实施例中,密封件40还设置在管接头800和油缸盖体403之间,以及设置在油缸缸体402和活塞4041之间,以及拉杆内杆22和拉杆23之间,以及拉杆内杆22和管接头800之间。

75.需要说明的是,本技术中的第一流道11、第二流道21、第三流道31、流动通道521、排液流道301、注液流道401和密封腔组成了一个完整的油气润滑通道。本技术中的主轴轴承润滑结构内设置有多条油气润滑通道,多条油气润滑通道能够同时向主轴轴承200通入润滑液进行润滑,从而增加润滑效果。

76.具体地,注液流道401、第一流道11、第三流道31、排液流道301、流动通道521、第一连通孔212和第二连通孔213的数量均为四个,且沿主轴的周向均匀间隔设置。主轴轴承润滑结构内设置有四条油气润滑通道,四条油气润滑通道共用一个环形通道211和一个密封

腔。

77.下面阐述一下本技术中润滑液的润滑过程:

78.本技术中润滑液从油缸盖体403进入,经过油缸上径向与轴向润滑通道(注液流道401)进入到前述的密封腔内,此时受到连接盘601与定位套305之间的组合密封件602、油缸缸体402与活塞4041之间的密封圈、活塞4041与油缸盖体403之间的活塞密封件4042、管接头与拉杆内杆之间的密封圈(密封件40)、拉杆23与拉杆内杆22之间的密封圈(密封件40)、油缸盖体403与管接头800之间的密封圈(密封件40)以及拉杆23与轴芯10之间的密封圈的作用,润滑液不会泄露到其他位置,从密封腔通过拉杆上径向孔(第一连通孔212)进入到拉杆23与拉杆内杆之间腔体(环形通道211);从拉杆前端径向孔(第二连通孔213)到达拉杆套30,拉杆23在轴向移动过程中,拉杆23上前端油气出口(第二连通孔213的出液端)均与拉杆套30内部的凹槽311相通;拉杆套30外部的凹槽311与轴芯10的上径向孔相通,通过轴芯10的上径向孔与其轴向孔,润滑液到达轴芯10的上凹槽位置;同时在拉杆套30与轴芯10之间设置有密封圈,拉杆套30与拉杆23之间设置有密封圈,保证润滑液不会泄露到其他地方;轴芯10的上凹槽与内隔圈52的上凹槽接触,润滑液通过内隔圈52上的径向孔(径向通道5211)以及与轴向有夹角的侧孔(轴向通道5212)到达轴承位置,实现轴承润滑。在轴承座306内设有排液流道301,排出剩余润滑液,完成主轴轴承200的油气润滑过程。

79.下面阐述一下本技术中主轴的工作原理:

80.通过向打压通道4031注入液压油,活塞4041轴向移动,推动拉杆23轴向移动,此时压缩弹簧501处于压缩状态,撤去液压油,拉杆23在压缩弹簧501的弹力的作用下反方向轴向移动。其中拉杆23的左右方向轴向移动,是实现主轴松刀或拉刀动作的必要过程。拉刀后,轴芯10带动刀柄旋转进行零件加工。

81.主轴在工作过程中,轴芯10、锁紧螺母303、内隔圈52、主轴轴承200的轴承内圈、连接盘601以及轴芯内部的拉杆23、拉杆套30、套筒900、压缩弹簧501、隔垫502、拉杆内杆22、感应盘700绕其中心轴线旋转。

82.通过调整隔垫502的厚度可以调节压缩弹簧501回弹后施加给拉杆23的轴向力大小,实现对主轴拉刀力的调节,而且隔垫502保证了两个压缩弹簧501的压缩与回弹正常进行。主轴轴承200是实现轴芯10及拉杆23旋转功能的必要零部件,其轴承外圈与轴承座306接触,轴承内圈与轴芯10接触,在主轴旋转过程中,轴承内圈包夹着轴芯10旋转。

83.虽然已经参考优选实施例对本发明进行了描述,但在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,各个实施例中所提到的各项技术特征均可以任意方式组合起来。本发明并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。