一种改良散热的led集成封装结构和制作方法

技术领域

1.本发明涉及led灯制造技术,特别是一种改良散热的led集成封装结构和制造方法。

背景技术:

2.在全球呈现能源危机状况和环境保护要求逐步提高的境遇下,从节能环保的角度来看,功耗低且寿命长的半导体照明产品已得到了世界公认。新世纪里极具发展潜力的半导体照明产业将席卷全球,带动新一轮全球性的led显示器和照明光源的新兴革命。

3.随着灯具的发展,人们对照度和色温的要求越来越高,csp集成封装可以把多颗led封装在一起,满足不同的照度、流明、色温的需求,从而提高产品价值。csp集成封装相比单颗大功率led的应用更为灵活。可以通过不同的串并组合,满足不同电压和负载电流的要求,性价比尤为突出。

4.led的核心部分是pn结,注入的电子与空穴在pn结复合时把电能直接转换为光能,部分的电能会转换为热能,尤其是低质量的芯片发热明显,这种热能具有巨大副作用,如果不能有效散热,会使led内部温度升高,pn结的结温上升会直接影响到led的发光效率,并大幅降低寿命。

5.中国专利公开了一种含粒径梯度荧光胶的白光led元件制作方法,其专利号为cn201910119902.x,该设计使用两个荧光层叠加,通过不同粒径的荧光份,更好的捕获光线,使效率更好。其问题也非常明显,多个荧光层叠加,直接产生了多套荧光粉、封装设备的生产成本问题,而对单颗led的简单封装,使用这个方法的收益无法填补成本。

技术实现要素:

6.为了克服现有技术led基板散热不良的缺陷,提供了一种改良散热的led集成封装结构,并通过合理的应用,降低了高质量荧光胶结构生产成本。以上技术问题是通过下列技术方案解决的:一种改良散热的led集成封装结构,包括,基板、led芯片、荧光胶;,led芯片设置在基板上,与基板内电路电连接,荧光胶包覆在led芯片上。

7.作为优选,基板为一种金属基板上低温烧结陶瓷ltccm制造的mcpcb基板。该技术制造的芯片具有更高的集成密度,减少了热传递距离,降低了结温。

8.作为优选,基板的材料为一种高导热系数的陶瓷材料,如氮化铝。使用高导热系数的材料可以加快热传递。

9.作为优选,基板上设有导热柱,设置在多个led芯片的中心,该导热柱的材料是陶瓷基板材料或金属材料。该导热柱吸收由led芯片与荧光粉散发出的热量,在高密度的情况下防止led芯片过热,过热工作不但会影响芯片的运行,造成各种故障,还会影响产品寿命。

10.进一步的,两个led芯片之间有多个导热柱,靠近led芯片的导热柱高度低,远离led芯片的导热柱高度高。应注意的是,过高的导热柱会遮挡光线,对led发光效率产生影

响。而通过高低不同的导热柱排布,使靠近led芯片的的导热柱先开始吸收热量,并逐渐向远离led芯片的导热柱传递热量,该方案靠近led芯片的导热柱不会遮挡光线,在一定程度上提高了led的发光效率。

11.进一步的,集成封装的四个led芯片为一个聚落,聚落的中心有一个或多个导热柱,导热柱表面有斜度,并有镀银层。现有技术的导热柱方案通常使用均匀的分布结构,而从热力学角度上看,led通常的使用方式都是常亮,温度逐渐上升后,在一定温度时进入平衡状态,如该平衡点温度高于芯片正常的工作温度,芯片,尤其是本方案提出的高密度集成芯片,在工作时大部分时间都会处于过热温度。而在四个led芯片聚落的中心安装高效的导热柱结构,相比分散式的导热结构更容易达到减少芯片过热的目的。导热柱表面的斜度则有助于反射光线,因导热柱会遮盖部分位置,通过反射的方法可以在一定程度降低导热柱导致的光损失。

12.作为优选,封装使用的荧光胶由荧光粉与导热胶构成,使用的荧光粉包括大颗粒荧光粉以及小颗粒荧光粉。大颗粒荧光粉用于靠近芯片本身的内层,而小颗粒荧光粉用于远离芯片的表层。大颗粒荧光粉的密度较低,而小颗粒荧光粉的密度较高。现有资料已经对该材料配比的工作原理进行了详细的解释。用作单片led封装时,该含粒径梯度荧光胶提供了优秀的色温分布控制,但需要双倍的生产设备进行制胶打胶的工作。相比之下,用于集成scp封装时,因产出提高,设备成本问题得到了一定的解决。而在更高密度的芯片中,该技术能够有效防止离芯片较近的荧光粉吸收过多蓝光导致的局部过热。

13.本方案的有益效果是:1.提供了一种高密度集成,散热能力优秀的led;2.通过高低层次,具有斜面的导热柱,形成一个聚光结构,该结构在提高led效率的基础上,通过四个一组的led聚落形成了一种特殊的外部观感:四个led从外部看来是一个大的发光点,单个led芯片出现了暗光,间断,死灯等故障不会明显影响整体观感。这在一定程度上缓解了现有集成led出现故障时,外部能轻易看出坏点的问题,充分发挥了集成封装led相比大功率led,发光芯片多的优势,有助于产品的推广应用。

14.一种改良散热的led集成封装制作方法,包括:s1:使用金属基板上低温烧结陶瓷(ltccm)技术,制造mcpcb基板。

15.该制造方案减少了热传递距离,降低了结温,使led产品更加稳定,而更小的基板有助于充分发挥散热柱的效果。

16.s2:对基板进行加工,制造出导热柱;s3:安装led芯片阵列;s4:对芯片涂荧光胶;s5:分割后制成集成封装led产品。

17.作为优选,s2中导热柱分为多个微型导热柱,分为多个高度级,导热柱的制作方法为:导热柱通过多种方法中的一种安装,包括在基板制造过程中预制,或在之后的步骤中插入导热柱零件。

18.s2.1 通过切刀对导热柱进行多轮切削,使导热柱具有指定的高度分级,并包括斜角微结构。所述的多轮切削包括第一轮切削,将导热柱斜角切出,第2~n轮切削加工出导热柱的高度区别。该方法相比一次性的切削,能够在一定程度上限制导热柱在加工过程中的

形变,提高产品质量。

19.s2.2 向导热柱上镀银。在对s2.2的产品清洁后进行镀银,该电镀步骤用于提高材料的光学性能,提高产品质量。

20.作为优选,s4中荧光胶为含粒径梯度荧光胶,涂胶方式为:s4.1,在基板上覆盖第一垫片,并对第一垫片的进行定位;第一垫片的形状,可以根据对产品光效的需求做出调整,包括:制造厚度、区域的区别,达到指定的光效效果、调整荧光粉颗粒分布、通过更多不同的荧光粉颗粒组合或混合达到光效改进;s4.2,加入第一层荧光胶,并对荧光胶进行固化,s4.3,覆盖第二垫片,并对第二垫片进行定位,s4.4,加入第二层荧光胶,并对荧光胶进行固化。

21.该方案在集成led封装过程中成本相对较低,而使用该方式进行集成封装的优点还包括防止互相贴近的两个led芯片之间的荧光胶的荧光粉吸收过多的光而导致局部过热。

附图说明

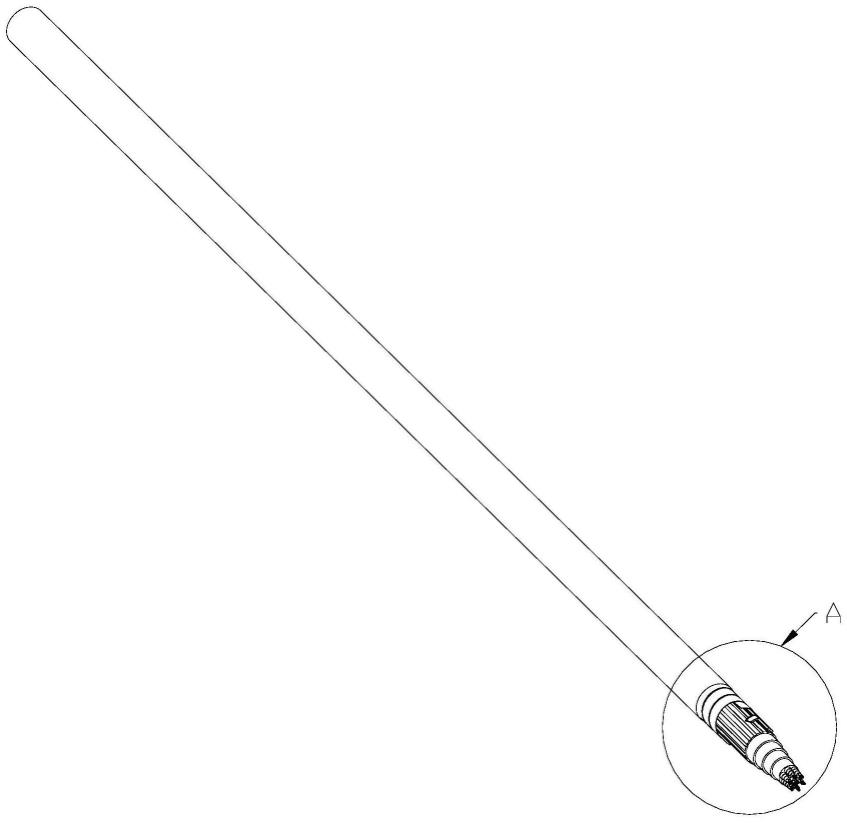

22.图1,是本发明的基板结构示意图。

23.图2,是本发明的基板结构细节图。

24.图3,是本发明的整体截面图。

25.其中,1.led芯片,2.导热柱,3.基板,21.导热柱隔离阵列,22.导热柱中心阵列,31.中心空腔,4.大颗粒荧光胶,5.小颗粒荧光胶。

具体实施方式

26.如图1所示,本发明的基板结构,包括led芯片1、导热柱2、基板3。其中散热柱2固定在基板3上,led芯片焊接在基板3上,与基板电路连接。基板3由一种高导热系数的陶瓷材料制成,在本实施例中为氮化铝。基板3为mcpcb基板,通过金属基板上低温烧结陶瓷(ltccm)技术制造,采用基板多芯片集成的方式,减少了热传递距离,降低了结温。

27.基板3中心位置设置了导热柱2,使led芯片1在发光时,多个led芯片1所产生的热可以通过导热柱2,更快速的由基板3发散。

28.导热柱2的制作方式包括基板3制作的过程中通过表面加工预制、在基板3制作中插入金属部件两种。

29.如图2所示,本发明的基板结构细节,包括导热柱隔离阵列21与导热柱中心阵列22,中心空腔31。导热柱隔离阵列21由多个微型导热柱组成,其平截面为矩形,微型导热柱表面有金属镀层,在本实施例中为镀银层。导热柱侧面有斜角,该斜角用于控制反光方向,不同微型导热柱的反光方向可以相同或不同,但0-30,60-90度角的坡度加工难度较低,容易实现。其中,靠近led芯片1的微型导热柱的高度相对低,而远离led芯片1的微型导热柱高度相对高。

30.导热柱中心阵列22由多个微型导热柱组成,其平截面为正方形,微型导热柱表面有金属镀层,在本实施例中为镀银层。导热柱侧面有斜角,该斜角用于控制反光方向。其中,靠近led芯片1的微型导热柱的高度相对低,而远离led芯片1的微型导热柱高度相对高,导

热柱中心阵列22,中央部分的导热柱高度最高。

31.本发明中的导热柱2并非均匀分布在基板上,而是以四个led芯片1为一个聚落,而聚落中间设置有导热柱2。该方案更有效的利用导热柱2对led芯片1进行降温,并在一定程度上减少了导热结构对光线的阻挡。

32.如图3所示,本发明还包括大颗粒荧光胶4与小颗粒荧光胶5。大颗粒荧光胶4中的荧光粉颗粒大小较大,而小颗粒荧光胶5中的荧光粉颗粒大小较小。大颗粒荧光胶4包覆led芯片1,而小颗粒荧光胶5包覆在大颗粒荧光胶4的外部。

33.相比常用技术中使用高密度的大量的大颗粒荧光胶,或使用高密度的小颗粒荧光胶制造发光层,该方案能够通过更低密度的荧光粉,提供更好的流明和色温分布,并在一定程度上提高荧光胶的物理性能。而本发明中,中心空腔31中因为没有导热柱而温度较高,因该区域的温度对结温的影响较小,是一种可以接受的缺陷,而通过降低led芯片1附近大颗粒荧光胶4的密度,有助于降低中心空腔31靠近led芯片1部分的温度。

34.本发明的制造方式包括:s1:使用金属基板上低温烧结陶瓷(ltccm)技术,制造mcpcb基板。

35.该制造方案减少了热传递距离,降低了结温,使led产品更加稳定,而更小的基板有助于充分发挥散热柱的效果。

36.s2:对基板进行加工,制造出导热柱;导热柱可以通过多种方法安装,包括在基板制造过程中预制,或在之后的步骤中插入导热柱。导热柱分为多个微型导热柱,分为多个高度级,多级导热柱的制作方法为:s2.1 通过切刀对导热柱进行多轮切削,使导热柱具有指定的高度分级,并包括斜角微结构。所述的多轮切削包括第一轮切削,将导热柱斜角切出,第2~n轮切削加工出导热柱的高度区别。该方法相比一次性的切削,能够在一定程度上限制导热柱在加工过程中的形变,提高产品质量;s2.2 向导热柱上镀银。在对s2.2的产品清洁后进行镀银,该步骤用于提高材料的光学性能,提高产品质量。

37.s3:安装led芯片阵列。

38.s4:对芯片涂荧光胶;荧光胶为含粒径梯度荧光胶,涂胶方式为:s4.1,在基板上覆盖第一垫片,并对第一垫片的进行定位;第一垫片的形状,可以根据对产品光效的需求做出调整,包括:制造厚度、区域的区别得到目标光效、调整荧光粉颗粒分布、通过更多不同的荧光粉颗粒组合或混合达到光效改进;s4.2,加入第一层荧光胶,并对荧光胶进行固化s4.3,覆盖第二垫片,并对第二垫片进行定位,s4.4,加入第二层荧光胶,并对荧光胶进行固化。

39.该方案在集成led封装过程中成本相对较低,而使用该方式进行集成封装的优点还包括防止互相贴近的两个led芯片之间的荧光胶的荧光粉吸收过多的蓝光而导致局部过热。

40.s5:分割后制成集成封装led产品。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。