1.本发明涉及施工建筑技术领域,具体而言,涉及一种预制装配式混凝土与方钢管的组合柱及其施工方法。

背景技术:

2.装配式结构是以预制构件为主要受力构件,经现场装配而成的结构。由于现浇作业少,装配式结构具有生产效率高、节能环保和造价低等优点,是我国建筑结构的重要发展方向之一。装配式建筑结构的现场施工需要进行大量的吊装作业,而实心预制柱的自重往往较大,给吊装设备提出了较大的要求,导致施工成本增加,施工速度降低。

技术实现要素:

3.有鉴于此,本发明的目的在于提供一种预制装配式混凝土与方钢管的组合柱及其施工方法,以解决上述问题。

4.本发明采用了如下方案:

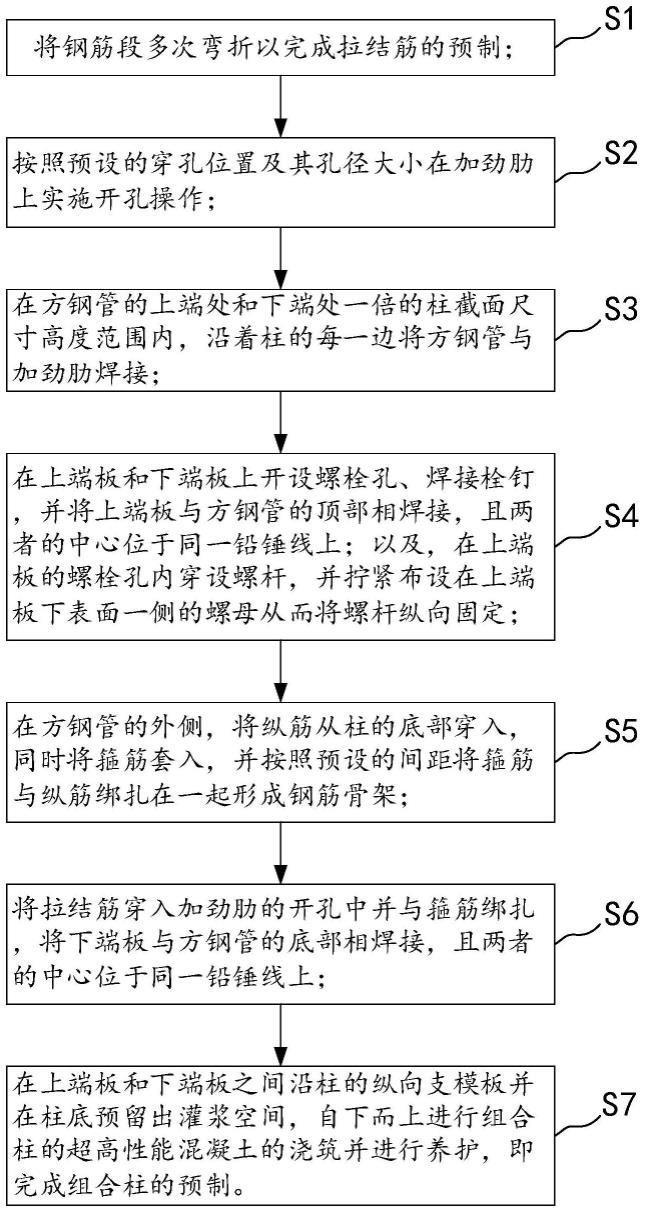

5.本技术提供了一种预制装配式混凝土与方钢管的组合柱的施工方法,包括以下步骤:

6.s1:将钢筋段多次弯折以完成拉结筋的预制;

7.s2:按照预设的穿孔位置及其孔径大小在加劲肋上实施开孔操作;

8.s3:在方钢管的上端处和下端处一倍的柱截面尺寸高度范围内,沿着柱的每一边将方钢管与加劲肋焊接;

9.s4:上端板和下端板上开设螺栓孔、焊接栓钉,并将上端板与方钢管的顶部相焊接,且两者的中心位于同一铅锤线上;以及,在上端板的螺栓孔内穿设螺杆,并拧紧布设在上端板下表面一侧的螺母从而将螺杆纵向固定;

10.s5:在方钢管的外侧,将纵筋沿柱的底部穿入,同时将箍筋套入,并按照预设的间距将箍筋与纵筋绑扎在一起以形成钢筋骨架;

11.s6:将拉结筋穿入加劲肋的开孔中并与箍筋绑扎,将下端板与方钢管的底部相焊接,且两者的中心位于同一铅锤线上;

12.s7:在上端板和下端板之间沿柱的纵向支模板并在柱底预留出灌浆空间,自下而上进行组合柱的超高性能混凝土浇筑并进行养护,即完成组合柱的预制。

13.作为进一步改进,还包括以下步骤:

14.s8:通过预制好的组合柱在现场进行施工操作;

15.s9:用与拉结筋直径相当的圆钢管在拉结筋穿过加劲肋上所开孔的平直段上弯折出90

°

弯钩;并在组合柱节点处安装纵横双向的叠合梁预制部分,再将叠合梁的预制部分的底部纵筋与节点区的纵筋相连接,同时将叠合梁现浇部分贯通节点的纵筋与预制部分的箍筋绑扎;

16.s10:在叠合梁的现浇部分进行搭接模板以及浇筑混凝土,随后在组合柱节点区进

行搭接模板以及浇筑超高性能混凝土;

17.s11:浇筑节点区的垫层,且组合柱上的螺杆穿设于垫层并至少部分暴露在外,对齐上组合柱和下组合柱的形心,并将下组合柱的螺杆穿入至上组合柱的下端板的螺栓孔中,拧紧布设在上组合柱下端板上方的螺母将螺杆固定;

18.s12:在上组合柱的柱底预留灌浆位置的四周支模板,对用螺栓连接的衔接位置进行灌注无粗骨料的超高性能混凝土操作,模板的两对边分别开设有灌浆口与出浆口,施工时从一侧灌浆,当浆体从另一侧流出时停止施工。

19.作为进一步改进,在步骤s9中,包括:采用机械连接的方式将叠置在上端板上方的节点区的纵筋与叠合梁预制部分的底部纵筋对接在一起。

20.作为进一步改进,在步骤s10中,包括:在伸出叠合梁预制部分顶面的箍筋以及与其绑扎的纵横双向贯通节点的纵向钢筋二者的侧部配合预制部分进行搭接模板,以及在组合柱上方的后浇槽口侧部进行搭接模板;在组合柱和叠合梁的节点处预留后浇槽口,且后浇槽口内的混凝土采用超高性能混凝土。

21.作为进一步改进,在步骤s1中,包括:将直线形钢筋段弯折成拉结筋的具体步骤为:在钢筋段的轴线平面内将其两端分别弯折90

°

,之后在中部直线钢筋段的三等分点处分别沿平面外方向弯折出两个90

°

弯钩,且两弯钩的朝向相一致。

22.作为进一步改进,在步骤s6中,包括:将拉结筋的上下两端穿入加劲肋的开孔中,并将拉结筋与相邻两个箍筋绑扎在一起,且拉结筋在中段的两转角卡接在相应的箍筋上。

23.作为进一步改进,在步骤s4和步骤s6中,包括:在焊接上端板或下端板时,其加劲肋与相邻端板之间留有空隙,使得加劲肋不承受竖向荷载。

24.作为进一步改进,在步骤s4中,包括:栓钉焊接于上端板和下端板的内表面并延伸至组合柱内部,且栓钉与螺栓孔相避让设置,多个螺栓孔规则开设在端板的四周,多个栓钉规则焊接在端板的外周侧的端面上。

25.本技术另提供一种预制装配式混凝土与方钢管的中空组合柱,通过上述的施工方法所获得;该组合柱包括:上端板、方钢管、拉结筋、箍筋、纵筋以及下端板;所述加劲肋焊接在方钢管的管外侧壁上,且方钢管上端和下端的每一侧壁均沿纵向焊接有加劲肋,加劲肋的数量根据混凝土的约束需求确定;所述方钢管两端进行焊接端板,且端板与加劲肋互不接触,在两个相互对置的端板所形成的空间内沿纵向间隔布设有多根纵筋以及沿横向间隔布设有与纵筋相绑扎的多个箍筋,以形成内部钢筋骨架;所述加劲肋设有开孔,在组合柱的预制阶段,将多次折弯后的拉结筋的上下两端穿入加劲肋的开孔中,并与相邻两个箍筋绑扎,同时规则排布在柱端塑性铰区内,以实现箍筋与加劲肋的拉结;现场施工时,用与拉结筋直径相当的圆钢管在拉结筋穿过加劲肋上所开孔的平直段上弯折出90

°

弯钩,避免加劲肋与拉结筋脱开;其中,在上端板和下端板的内表面焊接栓钉,且上端板和下端板都预留有螺栓孔,用于穿设螺杆,且螺杆至少部分延伸于其端板的内表面;在组合柱上端板和下端板之间对接有纵向模板,且在下端板与所支模板之间预留出灌浆空间,从而自下而上进行超高性能混凝土的浇筑和对上、下组合柱用螺栓连接的衔接位置进行支模和灌注无粗骨料的超高性能混凝土操作。

26.作为进一步改进,还包括配置在组合柱上的叠合梁;所述叠合梁通过其钢筋骨架实施现浇部分在组合柱上的施工,且所述叠合梁与组合柱的节点区在搭模及浇筑后,在其

与上组合柱的下端板之间的垫层上穿设出螺杆,用于下组合柱和上组合柱之间的对接配合。

27.通过采用上述技术方案,本发明可以取得以下技术效果:

28.1、本技术的预制装配式混凝土与方钢管的组合柱及其施工方法,可大大减小预制柱的自重,进而降低装配式建筑的施工成本,提高施工效率。另外,该组合柱具有承载力高、抗震性能和耐久性能好、拼接方便等优点,具有较好的工程应用前景。

29.2、其中,加劲肋在管外与方钢管焊接,其沿组合柱的纵向不连续,仅在柱端塑性铰区设置,且加劲肋上设有开孔,用于连接穿设拉结筋,加劲肋不与端板相接触,其与端板之间留有间隙,从而使其不承受竖向荷载。尤其是,将拉结筋穿设于开孔中,并将拉结筋与箍筋绑扎在一起,且拉结筋在中段的两转角卡接在相应的箍筋上,通过这样的构造与配置,实现了箍筋与加劲肋的拉结,从而增强对管外超高性能混凝土(uhpc)的约束,提高组合柱的延性。

30.3、为了实现上下配置的组合柱之间在节点处的拼接,组合柱的上下端分别焊接有端板,端板上预留螺栓孔,同时在上端板的下表面、下端板的上表面焊接栓钉,保证端板与周围的超高性能混凝土能够协同工作。在浇筑管外超高性能混凝土之前,预先在柱上端的螺栓孔穿螺杆并固定,螺杆伸出端板的距离大于节点区高度,以便后续上组合柱与下组合柱之间的顺利拼接。同时组合柱下端塑性铰区底部预留出一定的空间,待上组合柱及下组合柱通过螺栓连接之后,再进行支模和灌注无粗骨料的超高性能混凝土至其螺栓连接的衔接位置处。

31.4、组合柱和叠合梁之间的节点区预留后浇槽口,后浇槽口内的混凝土采用超高性能混凝土,叠合梁预制部分的箍筋伸出其顶面并与现浇部分的顶部纵筋绑扎在一起。节点区纵横双向叠合梁预制部分的底部预埋机械连接接头,用于连接底部纵筋与节点区纵筋,使其贯穿节点。并且,叠合梁现浇部分的顶部纵筋也需贯穿布置,以满足抗震要求。同时在节点处,上组合柱的下端板与楼板之间设置垫层,起到找平的作用。

32.5、该组合柱采用超高性能混凝土,可弥补方钢管的截面中空带来的承载力降低的问题。相比预制实心钢筋混凝土柱,该组合柱的自重大大减小,同时由于对柱端塑性铰区进行了额外的约束,组合柱的抗震性能较好,并且,组合柱的连接也更为方便、快捷。

附图说明

33.图1是本发明实施例的预制装配式混凝土与方钢管的组合柱的施工方法中组合柱的工厂预制流程图;

34.图2是本发明实施例的预制装配式混凝土与方钢管的组合柱的施工方法中组合柱节点拼接的现场施工流程图;

35.图3是本发明实施例的预制装配式混凝土与方钢管的组合柱的三维构造图(浇筑管外超高性能混凝土前);

36.图4是图3在正视视角下的构造图;

37.图5是本发明实施例的预制装配式混凝土与方钢管的组合柱的三维构造图(浇筑管外超高性能混凝土后);

38.图6是图5在正视视角下的构造图;

39.图7是本发明实施例的预制装配式混凝土与方钢管的组合柱的拉结筋经现场施工再次弯折后的示意图;

40.图8是本发明实施例的预制装配式混凝土与方钢管的组合柱的柱端塑性铰区构造详图;

41.图9是本发明实施例的预制装配式混凝土与方钢管的组合柱的施工方法中安装叠合梁预制部分、绑扎叠合梁现浇部分的顶部纵筋以及将叠合梁预制部分的底部纵筋与节点区的纵筋进行机械连接后的构造图;

42.图10是本发明实施例的预制装配式混凝土与方钢管的组合柱的施工方法中组合柱节点浇筑超高性能混凝土后的构造图;

43.图11是本发明实施例的预制装配式混凝土与方钢管的组合柱的施工方法中组合柱节点完成拼接后的示意图;

44.图12是本发明实施例的预制装配式混凝土与方钢管的组合柱的施工方法中的叠合梁配筋图。

45.图例说明:1-方钢管;2-超高性能混凝土;3-加劲肋;4-拉结筋;5

‑ꢀ

上端板;6-下端板;7-组合柱的纵筋;8-组合柱的箍筋;9-螺杆;10-螺母; 11-栓钉;12-螺栓孔;13-叠合梁的现浇部分;14-叠合梁的预制部分;15

‑ꢀ

叠合梁;16-垫层;17-无粗骨料的超高性能混凝土;18-节点区的纵筋;19

‑ꢀ

叠合梁现浇部分的顶部纵筋;20-叠合梁的箍筋;21-机械连接接头;22-叠合梁预制部分的顶部纵筋;23-叠合梁预制部分的底部纵筋。

具体实施方式

46.为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

47.实施例

48.结合图1至图12,本实施例提供了一种预制装配式混凝土与方钢管的组合柱的施工方法,包括以下步骤:

49.s1:将钢筋段多次弯折以完成拉结筋4的预制;

50.s2:按照预设的穿孔位置及其孔径大小在加劲肋3上实施开孔操作;

51.s3:在方钢管1的上端处和下端处一倍的柱截面尺寸高度范围内,沿着柱的每一边将方钢管2与加劲肋3焊接;

52.s4:在上端板5和下端板6开设螺栓孔12、焊接栓钉11,并将上端板 5与方钢管1的顶部相焊接,且两者的中心位于同一铅锤线上;以及,在上端板5的螺栓孔12内穿设螺杆9,并拧紧布设在上端板5下表面一侧的螺母10从而将螺杆9纵向固定;

53.s5:在方钢管1外侧,将纵筋7从柱的底部穿入,同时将箍筋8套入,并按照预设的间

距将箍筋8与纵筋7绑扎在一起形成钢筋骨架;

54.s6:在拉结筋4穿入加劲肋3的开孔中并与箍筋8绑扎,将下端板6 与方钢管1的底部相焊接,且两者的中心位于同一铅锤线上;

55.s7:在上端板5和下端板6之间沿柱的纵向支模板并在柱底预留出灌浆空间,自下而上进行组合柱的超高性能混凝土2浇筑并进行养护,即完成组合柱的预制。

56.上述中在组合柱的工厂预制阶段,通过预制装配式混凝土与方钢管的组合柱及其施工方法,可大大减小预制柱的自重,进而降低装配式建筑的施工成本,提高施工效率。另外,该组合柱具有承载力高、抗震性能和耐久性能好、拼接方便等优点,具有较好的工程应用前景。

57.更进一步地,在步骤s1中,包括:将直线形钢筋段弯折成拉结筋4的具体步骤为:在钢筋段的轴线平面内将其两端分别弯折90

°

,之后在中部直线钢筋段的三等分点处分别沿平面外方向弯折出两个90

°

弯钩,且两弯钩的朝向相一致。

58.其中,在步骤s6中,包括:将拉结筋4的上下两端穿入加劲肋3的开孔中,并将拉结筋4与相邻两个箍筋8绑扎在一起,且拉结筋4在中段的两转角卡接在相应的箍筋8上。

59.其中,在步骤s4和步骤s6中,包括:在焊接上端板5或下端板6时,加劲肋3与相邻端板之间留有空隙,使得加劲肋3不承受竖向荷载。

60.其中,在步骤s4中,包括:栓钉11焊接于上端板和下端板的内表面并延伸至组合柱内部,且栓钉11与螺栓孔12相避让设置,多个螺栓孔12 规则开设在端板的四周,多个栓钉11规则焊接在端板的外周侧的端面上。

61.从而,通过加劲肋3在管外与方钢管1焊接,其沿组合柱的纵向不连续,仅在柱端塑性铰区设置,且加劲肋3上设有开孔,用于连接穿设拉结筋4,加劲肋3不与端板相接触,其与端板之间留有间隙,从而使其不承受竖向荷载,。尤其是,将拉结筋4穿设于开孔中,并将拉结筋4与箍筋8 绑扎在一起,且拉结筋4在中段的两转角卡接在相应的箍筋8上,通过这样的构造与配置,实现了箍筋4与加劲肋3的拉结,从而增强对管外超高性能混凝土(uhpc)的约束,以提高组合柱的延性。

62.并且,为了实现上下配置的组合柱之间在节点处的拼接,组合柱的上下端分别焊接有端板,端板上预留螺栓孔,同时在上端板5的下表面、下端板6的上表面焊接栓钉11,保证端板与周围的超高性能混凝土能够协同工作。在浇筑管外超高性能混凝土之前,预先在柱上端的螺栓孔12穿螺杆 9并固定,螺杆9伸出端板的距离大于节点区高度,以便后续上组合柱与下组合柱之间的顺利拼接。同时组合柱下端塑性铰区底部预留出一定的空间,待上组合柱及下组合柱通过螺栓连接之后,再进行支模和灌注无粗骨料的超高性能混凝土17至其螺栓连接的衔接位置处。

63.如图2至图12所示,在本实施例中,在工厂预制阶段后进一步实施现场施工阶段,其具体还包括以下步骤:

64.s8:通过预制好的组合柱在现场进行施工操作;

65.s9:用与拉结筋4直径相当的圆钢管在拉结筋4穿过加劲肋3上所开孔的平直段上弯折出90

°

弯钩;并在组合柱节点处安装纵横双向的叠合梁预制部分14,再将叠合梁的预制部分14的底部纵筋与节点区的纵筋18相连接,同时将叠合梁的现浇部分13贯通节点区的纵筋18与预制部分的箍筋绑扎;

66.s10:在叠合梁的现浇部分13进行搭接模板以及浇筑混凝土,随后在组合柱的节点区进行搭接模板以及浇筑超高性能混凝土;

67.s11:浇筑节点区的垫层16,且组合柱上的螺杆9穿设于垫层16并至少部分暴露在外,对齐上组合柱和下组合柱的形心,并将下组合柱的螺杆9 穿入至上组合柱的下端板的螺栓孔12中,拧紧布设在上组合柱下端板上方的螺母10将螺杆9固定;

68.s12:在上组合柱的柱底预留灌浆位置的四周支模板,对用螺栓9连接的衔接位置进行灌注无粗骨料的超高性能混凝土17操作,模板的两对边分别开设有灌浆口与出浆口,施工时从一侧灌浆,当浆体从另一侧流出时停止施工。

69.其中,在步骤s9中,包括:采用机械连接的方式将叠置在上端板上方的节点区的纵筋18与叠合梁预制部分的底部纵筋23对接在一起。具体地,叠合梁预制部分具体制作方式为:将叠合梁预制部分的顶部纵筋22及底部纵筋23与叠合梁的箍筋20绑扎在一起组合形成钢筋骨架,并在钢筋骨架的底部、侧部以及中部搭接模板,浇筑混凝土直至没过位于中间的限位模板后,以形成叠合梁的预制部分14。

70.其中,在步骤s10中,包括:在伸出叠合梁预制部分14顶面的箍筋以及与其绑扎的纵横双向贯通节点的纵向钢筋二者的侧部配合预制部分进行搭接模板,以及在组合柱上方的后浇槽口侧部进行搭接模板;在组合柱和叠合梁15的节点处预留后浇槽口,且后浇槽口内的混凝土采用超高性能混凝土。

71.上述中,进一步实现了预制后的组合柱在施工阶段中与叠合梁的配合操作。其中,组合柱和叠合梁之间的节点区预留后浇槽口,后浇槽口内的混凝土采用超高性能混凝土,叠合梁预制部分的箍筋20伸出其顶面并与现浇部分的顶部纵筋19绑扎在一起。节点区纵横双向叠合梁预制部分14的底部预埋机械连接接头21,用于连接底部纵筋23与节点区纵筋18,使其贯穿节点。并且,叠合梁现浇部分的顶部纵筋19也需贯穿布置,以满足抗震要求。同时在节点处,上组合柱的下端板6与楼板之间设置垫层16,起到找平的作用。另外,该组合柱采用超高性能混凝土,可弥补方钢管的截面中空带来的承载力降低的问题。相比预制实心钢筋混凝土柱,该组合柱的自重大大减小,同时由于对柱端塑性铰区进行了额外的约束,使其组合柱的抗震性能较好,且连接也更为方便、快捷。

72.结合图3至图12,本实施例另提供一种预制装配式混凝土与方钢管的组合柱,通过上述的施工方法所获得;该组合柱包括:上端板5、方钢管1、拉结筋4、箍筋8、纵筋7以及下端板6;加劲肋3焊接在方钢管1的管外侧壁上,且方钢管1的上端和下端每一侧壁均沿纵向焊接有加劲肋3,加劲肋3的数量可根据混凝土的约束需求来确定。方钢管1两端进行焊接端板,且端板与加劲肋3互不接触,在两个相互对置的端板所形成的空间内沿纵向间隔布设有多根纵筋7以及沿横向间隔布设有与纵筋7相绑扎的多个箍筋8,以形成内部钢筋骨架;加劲肋3穿设有开孔,在组合柱的预制阶段,将多次折弯后的拉结筋4的上下两端穿入加劲肋3的开孔中,并与相邻两个箍筋8绑扎,同时规则排布在柱端塑性铰区内,以实现箍筋8与加劲肋3 的拉结。现场施工时,用与拉结筋4直径相当的圆钢管在拉结筋4穿过加劲肋3所开孔的平直段上弯折出90

°

弯钩,避免加劲肋3与拉结筋4脱开。其中,在上端板5和下端板6的内表面焊接栓钉11,且上端板5和下端板 6都预留有螺栓孔12,用于穿设螺杆9,且螺杆9至少部分延伸于其端板的内表面;在组合柱上端板5和下端板6之间对接有纵向模板,且在下端板6 与所支模板之间预留出灌浆空间,从而自下而上进行超高性能混凝土2的浇筑和对上、下组

合柱用螺栓连接的衔接位置进行支模和灌注无粗骨料的超高性能混凝土17操作。

73.在本实施例中,还包括配置在组合柱上的叠合梁15;叠合梁15通过其钢筋骨架实施现浇部分在组合柱上的施工,且叠合梁15与组合柱的节点区在搭模及浇筑后,在其与上组合柱的下端板6之间的垫层16上穿设出螺杆 9,用于下组合柱和上组合柱之间的对接配合。

74.其中,组合柱的截面尺寸由轴压比限值确定,且计算轴压比时应考虑方钢管1的作用。显然的,方钢管1的截面尺寸可根据承载力需求确定,同时,其厚度要满足宽厚比限值要求,加劲肋3的宽度为柱截面尺寸与内置方钢管1截面尺寸之差,其厚度同方钢管,方钢管1每一边焊接的加劲肋数量可根据混凝土的约束需求确定。加劲肋3沿组合柱纵向的设置长度,即柱端塑性铰区的范围,可近似取为1倍的组合柱截面尺寸。

75.优选地,加劲肋1与上端板5、下端板6之间的空隙可取为20mm。由于每两个箍筋8与拉结筋4绑扎,因此,相对应的加劲肋3上所开孔的间距为箍筋8间距再加上一倍的箍筋8直径,孔径比拉结筋4的直径大2至 4mm,开孔的中心位于加劲肋3的纵向中心线上。

76.其中,组合柱下方的柱端塑性铰区的底部预留的空间,可为50至100mm,组合柱纵筋7的直径可取为8至12mm。箍筋8采用双肢箍,其直径取为8 至10mm,间距可取为100至200mm。拉结筋4的直径为6mm。两端板的长度和宽度与组合柱的截面尺寸相同,其厚度可取为20mm。组合柱拼接时采用高强螺栓连接,螺杆9的直径可取为柱截面尺寸的1/20左右,螺栓孔12 的孔径、螺母10的孔径应与螺杆直径相匹配。螺杆9应穿过节点区,在有螺母10一侧,螺杆9伸出端板表面的长度可取为50mm,故螺杆9的长度为节点区高度加上2倍的端板厚度和2倍的螺母高度再加上100mm。端板上焊接的栓钉11直径可取13至19mm,其长度取80mm,间距可取端板边长的1/5,并沿端板四周布置。

77.以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。