1.本发明属于柴油机高压共轨燃油泵技术领域,特别涉及一种基于有限元仿真的出油阀座面性能评估装置及方法。

背景技术:

2.高压油泵是高压共轨喷油系统的重要组成部分,它将发动机的机械能转化成液体的压力能,燃油经压缩通过出油阀流向共轨管。具体而言,凸轮轴旋转驱动柱塞进行直线往复运动,当工作容积变大时,燃油通过进油阀被吸入;当工作容积被压缩时,燃油迅速增压直到超过当前轨压,燃油压力差驱使出油阀打开燃油流入共轨管。

3.出油阀腔的密封球是保证开启与关闭高压燃油的关键部件。当柱塞腔内油压大于轨压时密封球打开,燃油从柱塞腔经由出油阀偶件进入共轨管中;当柱塞腔内油压小于轨压时密封球在很短的时间内以一定的速度落座到出油阀座面,关闭柱塞腔和出油阀腔的燃油流通从而保证密封性。由于作用时间很短,密封球和出油阀座面之间将会产生冲击,直接影响出油阀座面的强度,产生座面磨损和座面开裂,造成高压油泵性能失效。

4.现有方法通过反复试验和失效分析来验证座面性能是否可靠,但试验成本高耗时长,泛用性不足,有限元方法在座面性能分析和预测中效果显著,因此提出有限元法解决以上问题。

技术实现要素:

5.本发明的目的在于提供一种基于有限元仿真的出油阀座面性能评估装置及方法,以解决现有技术中出油阀座面性能评估困难的问题,可以节约试验成本,提升分析效率。

6.本发明采用的技术方案如下:一种基于有限元仿真的出油阀座面性能评估装置,包括:构建模块,用于构建出油阀偶件三维数学模型;导入设置模块,用于将所述三维数学模型导入到有限元分析平台进行计算参数设置,包括模型几何前处理、材料属性分配、接触对匹配、网格划分和约束添加;计算模块,用于针对出油阀座面实际边界条件设置外载荷进行瞬态动力学计算;分析模块,用于通过瞬态动力学计算结果获取出油阀座面的瞬态受力分布情况;疲劳寿命模块,用于基于出油阀座面高循环次数工作,建立出油阀座面疲劳失效分析模型;安全系数模块,用于以所述瞬态受力分布结果作为疲劳失效分析模型的载荷条件,获得疲劳安全系数计算结果;参数化模块,用于通过改变出油阀座面和密封球材料属性、出油阀座面结构、外载荷条件得到出油阀座面的受力分布规律;进一步地,所述导入设置模块包括:几何前处理单元,用于对出油阀座面和密封球相接触部位进行几何分区;材料属性单元,用于对出油阀座面和密封球进行材料属性分配,包括密度、弹性模

量、泊松比;接触匹配单元,用于设置接触对,包括匹配出油阀座面和密封球的主面和从面、设置摩擦系数、选择接触算法;网格单元,用于对出油阀座面和密封球划分二阶四面体十节点单元网格,接触对区域网格加密,确保三维网格质量整体良好边界单元,用于根据实际工作状态添加约束边界,包括将柱塞套安装面设定为固定约束。

7.进一步地,所述计算模块包括:载荷单元,设置外载荷为密封球落座速度、出油阀腔内油压、柱塞腔油压和出油阀弹簧力;分析设置单元,用于设置时间步长、迭代时间,选取求解器;收敛单元,用于评判计算中力和位移的残差值均小于对应的收敛容差值时计算收敛。

8.进一步地,所述疲劳寿命模块用于在所述瞬态动力学计算结果中添加疲劳计算模块,选择高周疲劳寿命分析,输入对应材料s-n曲线即材料疲劳强度性能曲线,设置循环次数、材料表面处理特性。

9.进一步地,所述安全系数模块用于将所述瞬态动力学计算结果中的压应力最大值和最小值作为疲劳分析的交变载荷输入条件,计算出油阀座面的疲劳安全系数。

10.进一步地,所述分析模块包括:冲击力参数,用于获取出油阀座面冲击力分布情况;接触应力参数,用于获取出油阀座面接触应力分布情况;压应力参数,用于获取出油阀座面压应力分布情况;接触带范围参数,用于获取出油阀座面接触带宽度和密封完整性情况。

11.进一步地,所述参数化模块包括:密封球材料密度,用于改变密封球材料密度得到出油阀座面随密度变化的受力分布规律;出油阀座面角度,用于改变出油阀座面角度得到出油阀座面随角度变化的受力分布规律;密封球落座速度,用于改变密封球落座速度得到出油阀座面随落座速度变化的受力分布规律。

12.进一步地,所述三维数学模型通过三维软件creo构建,所述有限元分析平台软件为ansys workbench。

13.一种基于有限元仿真的出油阀座面性能评估方法,包括以下步骤:s1:对出油阀偶件构建三维数学模型;s2:将所述三维数学模型导入有限元分析平台,并进行模型几何前处理、材料属性分配、接触对匹配、网格划分和约束添加;s3:根据所述出油阀偶件的工作条件设置对应的外载荷进行瞬态动力学计算;s4:通过瞬态动力学计算结果获取出油阀座面的瞬态受力分布情况;s5:基于出油阀座面高循环次数工作,建立出油阀座面疲劳失效分析模型;s6:以所述瞬态受力分布结果作为疲劳失效分析模型的载荷条件,计算出油阀座面疲劳安全系数;若疲劳安全系数满足行业标准,则结束评估,若不满足,则转步骤七;s7:通过分别改变材料属性、出油阀座面结构、外载荷条件得到出油阀座面的受力

分布规律,并转步骤四。

14.进一步地,步骤二中,所述模型几何前处理为对出油阀座面和密封球相接触部位进行几何分区;所述材料属性分配为对出油阀座面和密封球进行材料属性分配,包括密度、弹性模量、泊松比;所述接触对匹配包括匹配出油阀座面和密封球的主面和从面、设置摩擦系数、选择接触算法;所述网格划分为对出油阀座面和密封球划分二阶四面体十节点单元网格,接触对区域网格加密,确保三维网格质量整体良好;所述约束添加为根据实际工作状态添加约束边界,包括:将柱塞套安装面设定为固定约束。

15.进一步地,步骤三中,所述外载荷包括密封球落座速度、出油阀腔内油压、柱塞腔油压和出油阀弹簧力,针对所述外载荷设置时间步长、迭代时间,选取求解器,计算中力和位移的残差值均小于对应的收敛容差值时计算收敛。

16.进一步地,步骤四中,所述瞬态受力分布情况包括出油阀座面冲击力分布情况、接触应力分布情况、压应力分布情况和接触带宽度。

17.进一步地,步骤五中,所述疲劳失效分析模型包括在所述步骤三中瞬态动力学计算结果中添加疲劳计算模块,选择高周疲劳寿命分析,输入对应材料s-n曲线即材料疲劳强度性能曲线,设置循环次数、材料表面处理特性。

18.进一步地,步骤六中,将所述步骤三中瞬态动力学计算结果中的压应力最大值和最小值作为疲劳失效分析的交变载荷输入条件,计算出油阀座面的疲劳安全系数。

19.进一步地,步骤七中,通过分别改变密封球材料密度、出油阀座面角度、密封球落座速度分析出油阀座面受力分布规律。

20.进一步地,所述三维数学模型通过三维软件creo构建,所述有限元分析平台为ansys workbench。

21.本发明原理:将瞬态动力学计算与疲劳寿命分析结合起来,首先在三维绘图软件中对出油阀偶件进行三维几何建模,再导入有限元分析平台进行几何前处理、材料属性分配、接触对匹配、网格划分、约束添加,然后施加外载荷进行瞬态动力学计算,最后将瞬态动力学应力计算结果作为交变载荷输入到疲劳寿命模块中计算疲劳安全系数,进而评估进油阀座面性能是否满足设计要求。当不满足要求时则进行参数化模块计算,根据应力变化规律选择合适优化设计方向。

22.本发明有益效果:通过数值模拟可以直观反映出油阀座面的实际受力状态,为设计人员提供优化方向,提前降低座面失效风险,避免反复试验和镜像分析,成本低、时间短,操作方便快捷,为出油阀座面性能评估提供了良好方案。而且,有限元仿真计算结果与试验可实测参数的结果和理论计算结果误差均在5%范围内,不仅仿真结果精度高而且效率也高,可以用来评估高压油泵出油阀座面性能。

附图说明

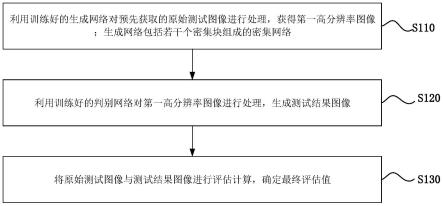

23.图1为本发明评估方法步骤流程示意图。

24.图2为本发明三维模型结构示意图。

25.图3为本发明出油阀座面冲击应力随时间变化曲线。

26.图4为本发明出油阀座面接触应力随时间变化曲线。

27.图5为本发明出油阀座面压应力随时间变化曲线。

28.图6为本发明装置的功能模块示意图。

29.图7为本发明装置导入设置模块示意图。

30.图8为本发明装置计算模块示意图。

31.图9为本发明装置分析模块示意图。

32.图10为本发明装置参数化模块示意图。

33.图中:1-出油阀;2-柱塞套;3-出油阀弹簧;4-密封球;5-出油阀座面;6-柱塞腔;7-出油阀腔;101-构建模块;102-导入设置模块;103-计算模块;104-分析模块;105-疲劳寿命模块;106-安全系数模块;107-参数化模块;1021-几何前处理单元;1022-材料属性单元;1023-接触匹配单元;1024-网格单元;1025-边界单元;1031-载荷单元;1032-分析设置单元;1033-收敛单元;1041-冲击力参数;1042-接触应力参数;1043-压应力参数;1044-接触带范围参数;1071-密封球材料密度;1072-出油阀座面角度;1073-密封球落座速度。

具体实施方式

34.本发明的实施参考图1-10。

35.如图6所示,一种基于有限元仿真的出油阀座面性能评估装置,应用于燃油泵出油阀偶件领域,包括构建模块101、导入设置模块102、计算模块103、分析模块104、疲劳寿命模块105、安全系数模块106、参数化模块107。

36.如图6所示,构建模块101,用于构建出油阀偶件三维数学模型,所用软件为三维绘图软件creo。

37.如图2、6和7所示,导入设置模块102,用于将所述三维数学模型导入到有限元分析平台ansys workbench中,所述导入设置模块102包括:几何前处理单元1021,用于对出油阀座面5和密封球4相接触部位进行几何分区;材料属性单元1022,用于对出油阀座面5和密封球4进行材料属性分配,包括密度、弹性模量、泊松比;接触匹配单元1023,用于设置接触对,包括匹配主面和从面、设置摩擦系数、选择接触算法;网格单元1024,用于对出油阀座面5和密封球4划分二阶四面体十节点单元网格,接触对区域网格加密,确保三维网格质量整体良好;边界单元1025,用于根据实际工作状态添加约束边界。

38.如图2、6和8所示,计算模块103,用于根据所述出油阀偶件的工作条件设置对应的外载荷进行瞬态动力学计算;所述计算模块103包括:载荷单元1031,设置外载荷为密封球4落座速度、腔内油压和弹簧力;分析设置单元1032,用于设置时间步长、迭代时间,选取求解器;收敛单元1033,用于评判计算中力和位移的残差值均小于对应的收敛容差值时计算收敛。

39.如图2、6和9所示,分析模块104,用于通过计算结果获取出油阀座面5的瞬态受力分布情况;所述分析模块104包括:冲击力参数1041,用于获取出油阀座面5冲击力分布情况;接触应力参数1042,用于获取出油阀座面5接触应力分布情况;压应力参数1043,用于获取出油阀座面5压应力分布情况;接触带范围参数1044,用于获取出油阀座面5接触带宽度和密封完整性情况。

40.如图2、6所示,疲劳寿命模块105,用于基于出油阀座面5高循环次数工作,建立出油阀座面5疲劳失效分析模型。

41.如图6所示,安全系数模块106,用于以所述瞬态受力结果作为疲劳失效分析的载

荷条件,获得疲劳安全系数计算结果。

42.如图2、6和10所示,参数化模块107,用于通过分别改变材料属性、出油阀座面结构、外载荷条件得到出油阀座面5的受力分布规律,所述参数化模块107包括:密封球材料密度1071,用于改变密封球材料密度得到出油阀座面5随密度变化的受力分布规律;出油阀座面角度1072,用于改变出油阀座面角度得到出油阀座面5随角度变化的受力分布规律;密封球落座速度1073,用于改变密封球4落座速度得到出油阀座面5随落座速度变化的受力分布规律。

43.如图1所示,一种基于有限元仿真的出油阀座面性能评估方法:s1:依据构建模块,对所述出油阀偶件构建三维数学模型,所述出油阀三维数学模型如图2所示,包括出油阀1,柱塞套2,出油阀弹簧3,密封球4,出油阀座面5,柱塞腔6,出油阀腔7。

44.s2:依据导入设置模块,将所述三维数学模型导入到有限元分析平台ansys workbench,并进行模型几何前处理、材料属性分配、接触对匹配、网格划分和约束添加;具体地,将在creo软件中建好的三维模型导入到有限元分析平台软件ansys workbench中。

45.依据几何前处理单元,进行几何前处理:在geometry模块中对出油阀座面5和密封球4相接触部位进行几何分区。

46.依据材料属性单元,进行材料属性分配:在engineering data模块中建立出油阀偶件材料属性参数,包括密度、弹性模量、泊松比,在model模块中将对应材料赋予到各零部件;依据接触匹配单元,进行接触对匹配:在model模块中建立接触对,选取硬度高的为主面,硬度低的为从面,选择接触类型,设置接触材料的摩擦系数,定义接触行为,选择接触算法,接触时间步长选择自动二分,其他选项默认为程序控制;依据网格单元,进行网格划分:在model模块中对出油阀偶件网格划分,接触对选择面匹配网格划分,将出油阀座面5和密封球4划分二阶四面体十节点单元网格,接触对区域网格细化,网格尺寸为0.02mm,选择面映射网格划分,与接触区域相邻部位网格逐步过渡划分,使网格尺寸衔接良好,检查三维网格整体质量,逐步修改直至网格质量整体良好,保证计算精度;依据边界单元,进行约束添加:在model模块中根据出油阀偶件实际工作状态和连接方式添加约束边界。

47.s3:依据计算模块,根据所述出油阀偶件的工作条件设置对应的外载荷进行瞬态动力学计算;具体地,依据载荷单元,当柱塞腔6内油压小于轨压时密封球4在很短的时间内以一定的速度落座到出油阀座面5,所以将密封球落座速度、柱塞腔燃油压力、出油阀腔燃油压力和弹簧力设置为外载荷;依据分析设置单元,瞬态计算时设置时间步长,迭代时间,对初始子步、最小子步和最大子步合理设置,保证计算速度和密封球落座进程的完整性;依据收敛单元,选择合理求解器,计算中力和位移的残差值均小于对应的收敛容差值时判定计算收敛。

48.s4:依据分析模块,通过瞬态动力学计算结果获取出油阀座面的瞬态受力分布情况,如图3、4、5所示;

具体地,根据瞬态动力学计算结果获取如图3所示出油阀座面5冲击力分布情况,如图4所示接触应力分布情况,如图5所示压应力分布情况和接触带宽度,找出在整个计算时间范围内出油阀座面5最大应力点,借助动画展示了解密封球4具体的落座过程动态。

49.s5:依据疲劳寿命模块,基于出油阀座面5高循环次数工作,建立出油阀座面5疲劳失效分析模型;具体地,高压油泵工作过程中,密封球4频繁地开启和关闭,出油阀座面5频繁受到极短时间冲击,导致出油阀座面5有疲劳失效风险,所以在所述瞬态动力学计算结果中添加疲劳计算模块,选择高周疲劳寿命分析,材料数据库中输入对应材料各自的s-n曲线,设置循环次数,根据实际零件表面处理情况选取对应表面特性。

50.s6:依据安全系数模块,以所述瞬态动力学计算结果作为疲劳失效分析的载荷条件,计算出油阀座面5的疲劳安全系数;具体地,将所述瞬态动力学计算结果中的压应力最大值和最小值作为疲劳分析的交变载荷加载到疲劳失效分析模块中进行计算,获取出油阀座面5的疲劳安全系数,评估出油阀座面5的性能,当其大于行业标准的安全系数时则判定疲劳强度满足设计要求,结束评估,当小于行业标准的安全系数时则有疲劳失效风险,需要对结构优化设计。

51.s7:通过分别改变材料属性、出油阀座面结构、外载荷条件得到出油阀座面5的受力分布规律,并转步骤四。

52.具体地,将密封球4的材料密度、出油阀座面5角度和密封球4落座速度定义为参数化数据,在加工和实践许可的范围内通过改变其中一项参数而另两项参数不变时分别找出出油阀座面5应力随密封球4密度、出油阀座面5角度和密封球4落座速度的变化规律,将瞬态动力学计算结果重新导入疲劳寿命模块计算疲劳安全系数,评估出油阀座面5性能是否满足设计要求。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。