1.本发明属于石油化工行业液态的油品、液化石油气或化工品的储运技术领域,涉及一种公路罐车下装设施的泄压装置及其使用方法。

背景技术:

2.公路罐车运输是汽油、柴油以及液化石油气等石油化工液体物料的主要出厂方式之一。随着环保意识的日益增强,为了实现挥发性有机物的有组织收集和处理,汽油、柴油等公路罐车的装车方式也由上装发展为下装,并且下装鹤管采用了与液化石油气装车鹤管一样的干式快速接头(也叫干式分离阀),干式快速接头可以有效地避免下装鹤管与罐车分离时液体物料的泄漏。当液体物料的装车量达到流量计设定的装车量时,流量计通过信号线控制关闭数控阀,然后人工将下装鹤管的干式快速接头与公路罐车上的干式快速接头分离。为了满足贸易交接的公平公正,直到下一次装车前,流量计出口后的数控阀应一直处于关闭状态,以确保流量计内无液体物料流动;也就是说,数控阀出口和下装鹤管的干式快速接头之间的管路在不进行装车作业时一直处于封闭状态。夏季较高的环境温度或其它季节的长时间日晒,会导致数控阀出口和下装鹤管的干式快速接头之间的封闭管路内的液体物料的温度和压力升高、体积膨胀。当公路罐车下装设施未对上述封闭管路采取泄压措施时,存在着以下的问题:下装鹤管出口与干式快速接头连接部位的密封胶圈、下装鹤管上回转部位的密封胶圈以及下装鹤管上法兰的密封垫片等处有液体物料渗漏,导致装车区积聚爆炸性气体的可能性增加,存在安全隐患。

3.为解决上述问题,现有的一些公路罐车下装设施对上述的封闭管路采用第二安全阀或止回阀进行泄压。第二安全阀或止回阀的入口与装车泵出口管道位于数控阀出口和下装鹤管入口之间的管段通过管道连通,第二安全阀或止回阀的出口与装车泵出口管道位于装车泵出口阀出口和流量计入口之间的管段通过管道连通。公路罐车下装设施还设有第一安全阀,第一安全阀的入口与装车泵出口管道位于装车泵出口阀出口和流量计入口之间的管段通过管道连通,第一安全阀的出口与装车泵入口管道位于罐根阀出口和装车泵入口阀入口之间的管段通过管道连通。使用第二安全阀或止回阀进行泄压时,将超压液体物料经第二安全阀(或止回阀)和第一安全阀泄放至储罐,卖方容易对泄压的液体物料进行重复计量和作弊。泄压后,数控阀出口和下装鹤管的干式快速接头之间的封闭管路如果遇到温降出现真空,会造成数控阀和干式快速接头的开启困难。此外,第二安全阀和第一安全阀级联式泄压的方案中,第二安全阀的背压高、选型困难。

技术实现要素:

4.本发明的目的是提供一种公路罐车下装设施的泄压装置及其使用方法,以解决上述现有的公路罐车下装设施的泄压装置与泄压方法所存在的如下问题:将数控阀出口和下装鹤管的干式快速接头之间的封闭管路内的超压液体物料泄放至储罐,卖方容易对泄压的液体物料进行重复计量和作弊;泄压后,所述封闭管路如果遇到温降出现真空,会造成数控

阀和干式快速接头的开启困难;第二安全阀和第一安全阀级联式泄压的方案中,第二安全阀的背压高、选型困难。

5.为解决上述问题,本发明采用的技术方案是:一种公路罐车下装设施的泄压装置,其特征在于:所述的泄压装置包括泄压器,泄压器设有泄压器壳体,泄压器壳体的内腔设有活塞,活塞可沿泄压器壳体的轴向移动,活塞将泄压器壳体的内腔分为液体物料室和气室,液体物料室位于气室下方,液体物料室与公路罐车下装设施的装车泵出口管道位于数控阀出口和下装鹤管入口之间的管段通过压力平衡管道相连。

6.上述泄压装置的进一步特征在于:泄压器壳体由活塞缸和与活塞缸上端相连的上封头、与活塞缸下端相连的下封头组成,活塞设于活塞缸的内腔,活塞的上方设有上限位板,活塞的下方设有下限位板,上限位板和下限位板设于活塞缸的内腔,上限位板靠近活塞缸的上端,下限位板靠近活塞缸的下端。

7.上述泄压装置的进一步特征在于:上限位板的下表面上设有上缓冲弹簧,上缓冲弹簧的上端固定于上限位板的下表面上,上缓冲弹簧的下端为自由端,下限位板的上表面上设有下缓冲弹簧,下缓冲弹簧的下端固定于下限位板的上表面上,下缓冲弹簧的上端为自由端。

8.本发明公路罐车下装设施的泄压装置的使用方法,其特征在于:公路罐车下装设施停止装车后,公路罐车下装设施在数控阀出口和下装鹤管的干式快速接头之间的封闭管路内的液体物料在温度和压力升高、体积膨胀后,通过压力平衡管道进入泄压器的液体物料室进行泄压,活塞主要或完全在液体物料室内液体物料的压力的作用下向上移动,液体物料室的容积增大。

9.上述使用方法的进一步特征在于:当所述封闭管路和液体物料室内的液体物料在温度和压力降低、体积缩小后,活塞主要在气室内气体的压力的作用下向下移动,使液体物料室的容积减小,液体物料室内的液体物料通过压力平衡管道返回到所述的封闭管路;

10.或者是,公路罐车下装设施开始下次装车后,液体物料室内的液体物料通过压力平衡管道返回到装车泵出口管道位于数控阀出口和下装鹤管入口之间的管段。

11.采用本发明,具有如下的有益效果:(1)公路罐车下装设施停止装车后,公路罐车下装设施在数控阀出口和下装鹤管的干式快速接头之间的封闭管路内的液体物料在温度和压力升高、体积膨胀后进入泄压器的液体物料室进行泄压;当所述封闭管路和液体物料室内的液体物料在温度和压力降低、体积缩小后,液体物料室内的液体物料返回到所述的封闭管路。或者是,公路罐车下装设施开始下次装车后,液体物料室内的液体物料返回到装车泵出口管道位于数控阀出口和下装鹤管入口之间的管段。由于所述的液体物料没有泄放至储罐,所以能够消除卖方对泄压的液体物料进行重复计量和作弊的可能性,有利于保证贸易交接的公正性。(2)泄压后,数控阀出口和下装鹤管的干式快速接头之间的封闭管路如果遇到温降,液体物料的压力降低,液体物料室内的液体物料会返回到所述的封闭管路,防止出现真空,避免造成数控阀和干式快速接头的开启困难。(3)本发明使用泄压器而不使用安全阀进行所述封闭管路的泄压,与现有公路罐车下装设施中使用第二安全阀和第一安全阀级联式泄压的方案不同,不存在第二安全阀的背压高、选型困难的问题。(4)封闭管路内的液体物料可以进入泄压器的液体物料室进行泄压,防止下装鹤管出口与干式快速接头连接部位的密封胶圈、下装鹤管上回转部位的密封胶圈以及下装鹤管上法兰的密封垫片等处

液体物料的渗漏。(5)本发明的泄压器结构简单,使用方法安全高效,可实施性强。

12.本发明主要用于石油化工厂和库区的公路罐车下装设施中。

13.下面结合附图和具体实施方式对本发明作进一步详细的说明。附图和具体实施方式并不限制本发明要求保护的范围。

附图说明

14.图1是采用本发明泄压装置的公路罐车下装设施以及储罐的示意图。

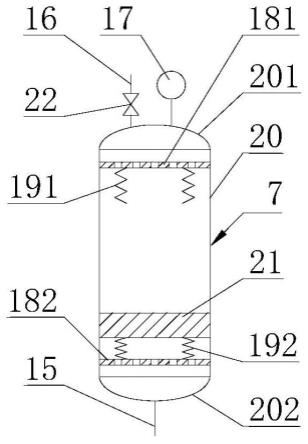

15.图2是本发明的泄压器竖直设置、活塞压缩下缓冲弹簧的示意图。

16.图3是本发明的泄压器竖直设置、活塞压缩上缓冲弹簧的示意图。

17.图4是本发明的泄压器倾斜设置、活塞不压缩上缓冲弹簧和下缓冲弹簧的示意图。

18.图1至图4中,相同附图标记表示相同的技术特征。附图标记表示:1—储罐;2—装车泵;3—流量计;4—数控阀;5—下装鹤管;6—下装鹤管5的干式快速接头;7—泄压器;8—装车泵入口管道;9—装车泵出口管道;10—罐根阀;11—装车泵入口阀;12—过滤器;13—止回阀;14—装车泵出口阀;15—压力平衡管道;16—注气管;17—压力表;181—上限位板;182—下限位板;191—上缓冲弹簧;192—下缓冲弹簧;20—活塞缸;201—上封头;202—下封头;21—活塞;22—注气阀;23—阀门;24—安全阀;25—安全阀入口管道;26—安全阀出口管道;27—信号线。

19.图2至图4中,还示出了压力平衡管道15。

具体实施方式

20.图1所示的公路罐车下装设施,设有装车泵2、安全阀24、下装鹤管5和泄压器7。本发明公路罐车下装设施的泄压装置简称为泄压装置,包括泄压器7。装车泵2的入口与罐根阀10的出口之间设有装车泵入口管道8,装车泵2的出口与下装鹤管5的入口之间设有装车泵出口管道9,罐根阀10的入口通过管道与储罐1相连。装车泵入口管道8上沿从罐根阀10出口至装车泵2入口的方向依次设有装车泵入口阀11和过滤器12,装车泵出口管道9上沿从装车泵2出口至下装鹤管5入口的方向依次设有止回阀13、装车泵出口阀14、流量计3和数控阀4,流量计3和数控阀4之间设有信号线27。安全阀24的入口与安全阀入口管道25的一端相连,安全阀入口管道25的另一端与装车泵出口管道9位于装车泵出口阀14出口和流量计3入口之间的管段相连。安全阀24的出口与安全阀出口管道26的一端相连,安全阀出口管道26的另一端与装车泵入口管道8位于罐根阀10出口和装车泵入口阀11入口之间的管段相连。安全阀入口管道25和安全阀出口管道26上均设有阀门23,阀门23的作用是在安全阀24检修期间切断液体物料。

21.泄压器7设有一个泄压器壳体,泄压器壳体的内腔设有活塞21,活塞21可沿泄压器壳体的轴向移动。活塞21将泄压器壳体的内腔分为液体物料室和气室,液体物料室位于气室下方。液体物料室与装车泵出口管道9位于数控阀4出口和下装鹤管5入口之间的管段通过压力平衡管道15相连;压力平衡管道15的一端与所述的管段相连,压力平衡管道15的另一端与液体物料室相连。

22.参见图1至图4,泄压器壳体由活塞缸20和与活塞缸20上端相连的上封头201、与活塞缸20下端相连的下封头202组成,活塞21设于活塞缸20的内腔。活塞21的上方设有上限位

板181,活塞21的下方设有下限位板182,上限位板181和下限位板182设于活塞缸20的内腔,上限位板181和下限位板182的边缘与活塞缸20的内表面焊接连接。上限位板181靠近活塞缸20的上端,下限位板182靠近活塞缸20的下端。活塞21、上限位板181和下限位板182与泄压器壳体的中心线垂直。压力平衡管道15与液体物料室相连的一端一般位于下封头202上,上封头201上设有注气管16和压力表17,注气管16上设有注气阀22。

23.上限位板181的下表面上可以设有上缓冲弹簧191,上缓冲弹簧191的上端焊接于上限位板181的下表面上,上缓冲弹簧191的下端为自由端。下限位板182的上表面上设有下缓冲弹簧192,下缓冲弹簧192的下端焊接于下限位板182的上表面上,下缓冲弹簧192的上端为自由端。上缓冲弹簧191和下缓冲弹簧192用于活塞21的缓冲限位。上缓冲弹簧191和下缓冲弹簧192一般各设置3~8个,可以是圆柱弹簧、碟形弹簧、板弹簧等。

24.上限位板181上设有气体通道,下限位板182上设有液体物料通道。气体通道和液体物料通道一般为开孔,开孔的形状可以是圆形、方形或三角形等。上限位板181和下限位板182上的开孔设置多个,均匀分布。

25.参见图4,泄压器壳体的中心线与竖直线之间的夹角a一般为0~30度。夹角a为0度时,泄压器壳体以及泄压器7竖直设置。夹角a大于0度、小于等于30度时,泄压器壳体以及泄压器7倾斜设置。压力平衡管道15一般与泄压器壳体的中心线同轴。

26.活塞21、上限位板181、下限位板182和活塞缸20的横截面形状相同,为圆形、长方形、椭圆形或8字形。上封头201和下封头202的形状根据上述部件的横截面形状而定。本发明的优选方案是,活塞缸20的横截面形状为圆形,活塞缸20为圆筒形,活塞21为圆柱形。

27.泄压器壳体、上限位板181和下限位板182的材料一般为碳钢、不锈钢或合金钢等。上缓冲弹簧191和下缓冲弹簧192的材料为弹簧钢,要保证对液体物料的耐蚀性优良。活塞21的材料应保证活塞21与泄压器壳体(包括活塞缸20)、上缓冲弹簧191、下缓冲弹簧192、上限位板181和下限位板182摩擦或碰撞时不产生火花,还要保证对液体物料的耐蚀性优良;活塞21的材料一般为铝、氟橡胶、丁腈橡胶或聚四氟乙烯等。

28.图1所示的公路罐车下装设施,包括储罐1之外的所有部件和管道。

29.公路罐车下装设施正常装车时,下装鹤管5的干式快速接头6与公路罐车上的干式快速接头相连并打开。装车泵2开启,罐根阀10、装车泵入口阀11、装车泵出口阀14和数控阀4均打开,止回阀13和安全阀24处于正常工作状态。储罐1内的液体物料通过装车泵入口管道8、装车泵2、装车泵出口管道9、下装鹤管5、下装鹤管5的干式快速接头6、公路罐车的干式快速接头进入公路罐车。同时,装车泵出口管道9位于数控阀4出口和下装鹤管5入口之间的管段内的液体物料通过压力平衡管道15进入泄压器7的液体物料室,液体物料室的容积最小(在液体物料室充满液体物料的情况下)。

30.当液体物料的装车量达到流量计3设定的装车量时,流量计3通过信号线27控制关闭数控阀4,然后人工将下装鹤管5的干式快速接头6与公路罐车上的干式快速接头分离,下装鹤管5的干式快速接头6关闭,本次装车作业结束;装车泵2停止运行,其它阀门的状态不变,液体物料室的容积保持最小。本发明泄压装置中的泄压器7的使用方法是,公路罐车下装设施停止本次装车后,到下一次装车前,在数控阀4出口和下装鹤管5的干式快速接头6之间的封闭管路(简称为封闭管路)内的液体物料在温度和压力升高、体积膨胀后,通过压力平衡管道15进入泄压器7的液体物料室进行泄压。活塞21主要或完全在液体物料室内液体

物料的压力(简称为液体物料压力)的作用下向上移动,液体物料室的容积增大。

31.当所述封闭管路和液体物料室内的液体物料在温度和压力降低、体积缩小后,活塞21主要在气室内气体的压力的作用下向下移动,使液体物料室的容积减小,液体物料室内的液体物料通过压力平衡管道15返回到所述的封闭管路。

32.或者是,公路罐车下装设施开始下次装车后,液体物料室内的液体物料通过压力平衡管道15返回到装车泵出口管道9位于数控阀4出口和下装鹤管5入口之间的管段,再经下装鹤管5、下装鹤管5的干式快速接头6和公路罐车上的干式快速接头进入公路罐车。此过程结束后,液体物料室的容积减至最小。

33.当液体物料室的容积增大时,气室的容积减小;液体物料室的容积最大时,气室的容积最小。当液体物料室的容积减小时,气室的容积增大;液体物料室的容积最小时,气室的容积最大。反之亦然。液体物料室的容积变化时,液体物料始终充满液体物料室。

34.对于设置了上限位板181、下限位板182、上缓冲弹簧191和下缓冲弹簧192的泄压器7,所述封闭管路内的液体物料进入液体物料室时,在活塞21压缩下缓冲弹簧192的情况下(参见图2),当活塞21下表面受到的液体物料压力和下缓冲弹簧192的弹力的合力大于活塞21向上移动的阻力时,活塞21向上移动。所述活塞21向上移动的阻力,在泄压器7竖直设置时为活塞21上表面受到的气室内气体的压力、活塞21侧面与活塞缸20内表面之间的摩擦力、活塞21的重力的合力,在泄压器7倾斜设置时为活塞21上表面受到的气室内气体的压力、活塞21侧面与活塞缸20内表面之间的摩擦力、活塞21沿泄压器壳体中心线方向的重力分力的合力。

35.所述封闭管路内的液体物料进入液体物料室时,在活塞21不压缩下缓冲弹簧192和上缓冲弹簧191的情况下(参见图1和图4),当活塞21下表面受到的液体物料压力大于活塞21向上移动的阻力时,活塞21向上移动。所述活塞21向上移动的阻力,在泄压器7竖直设置时为活塞21上表面受到的气室内气体的压力、活塞21侧面与活塞缸20内表面之间的摩擦力、活塞21的重力的合力,在泄压器7倾斜设置时为活塞21上表面受到的气室内气体的压力、活塞21侧面与活塞缸20内表面之间的摩擦力、活塞21沿泄压器壳体中心线方向的重力分力的合力。

36.所述封闭管路内的液体物料进入液体物料室时,在活塞21压缩上缓冲弹簧191的情况下(参见图3),当活塞21下表面受到的液体物料压力大于活塞21向上移动的阻力时,活塞21向上移动。所述活塞21向上移动的阻力,在泄压器7竖直设置时为活塞21上表面受到的气室内气体的压力和上缓冲弹簧191的弹力、活塞21侧面与活塞缸20内表面之间的摩擦力、活塞21的重力的合力,在泄压器7倾斜设置时为活塞21上表面受到的气室内气体的压力和上缓冲弹簧191的弹力、活塞21侧面与活塞缸20内表面之间的摩擦力、活塞21沿泄压器壳体中心线方向的重力分力的合力。

37.液体物料室内的液体物料返回到所述的封闭管路时,或者是公路罐车下装设施开始下次装车、液体物料室内的液体物料返回到装车泵出口管道9位于数控阀4出口和下装鹤管5入口之间的管段时,在活塞21压缩上缓冲弹簧191的情况下(参见图3),在泄压器7竖直设置时,当活塞21上表面受到的气室内气体的压力和上缓冲弹簧191的弹力、活塞21的重力的合力大于活塞21向下移动的阻力时,或者在泄压器7倾斜设置时,当活塞21上表面受到的气室内气体的压力和上缓冲弹簧191的弹力、活塞21沿泄压器壳体中心线方向的重力分力

的合力大于活塞21向下移动的阻力时,活塞21向下移动。所述活塞21向下移动的阻力为活塞21下表面受到的液体物料压力、活塞21侧面与活塞缸20内表面之间的摩擦力的合力。

38.液体物料室内的液体物料返回到所述的封闭管路时,或者是公路罐车下装设施开始下次装车、液体物料室内的液体物料返回到装车泵出口管道9位于数控阀4出口和下装鹤管5入口之间的管段时,在活塞21不压缩上缓冲弹簧191和下缓冲弹簧192的情况下(参见图1和图4),在泄压器7竖直设置时,当活塞21上表面受到的气室内气体的压力、活塞21的重力的合力大于活塞21向下移动的阻力时,或者在泄压器7倾斜设置时,当活塞21上表面受到的气室内气体的压力、活塞21沿泄压器壳体中心线方向的重力分力的合力大于活塞21向下移动的阻力时,活塞21向下移动。所述活塞21向下移动的阻力为活塞21下表面受到的液体物料压力、活塞21侧面与活塞缸20内表面之间的摩擦力的合力。

39.液体物料室内的液体物料返回到所述的封闭管路时,或者是公路罐车下装设施开始下次装车、液体物料室内的液体物料返回到装车泵出口管道9位于数控阀4出口和下装鹤管5入口之间的管段时,在活塞21压缩下缓冲弹簧192的情况下(参见图2),在泄压器7竖直设置时,当活塞21上表面受到的气室内气体的压力、活塞21的重力的合力大于活塞21向下移动的阻力时,或者在泄压器7倾斜设置时,当活塞21上表面受到的气室内气体的压力、活塞21沿泄压器壳体中心线方向的重力分力的合力大于活塞21向下移动的阻力时,活塞21向下移动。所述活塞21向下移动的阻力为活塞21下表面受到的液体物料压力和下缓冲弹簧192的弹力、活塞21侧面与活塞缸20内表面之间的摩擦力的合力。

40.当液体物料室的容积达到最小时,上述的液体物料返回过程即停止。液体物料室的容积最小时,其内的液体物料留存在液体物料室内;活塞21处于最大量压缩下缓冲弹簧192的位置,下缓冲弹簧192的压缩变形量最大。

41.活塞21在各种状态下受到的上述各种力的合力为零时,停止向上或向下的移动。

42.本发明,活塞21下表面受到的液体物料室内的液体物料的压力、活塞21上表面受到的气室内气体的压力(以及上缓冲弹簧191的弹力、下缓冲弹簧192的弹力、活塞21的重力和沿泄压器壳体中心线方向的重力分力、活塞21侧面与活塞缸20内表面之间的摩擦力)均为作用力,单位为牛顿、千克力等;其余的压力实际上为压强。

43.本发明所述的液体物料,为石油化工行业液态的油品、液化石油气或化工品。油品为汽油、煤油、柴油、石脑油或拔头油。液化石油气为丙烯、丁烷或丙烷,或为丁烷与丙烷的混合物。化工品为苯、甲醇或乙醇。储罐1内储存的液体物料,温度一般为10~40℃。在装车泵出口管道9与压力平衡管道15的连接处,液体物料为油品和化工品时,压力一般为0.05~0.15mpa;液体物料为液化石油气时,压力一般为0.4~1.2mpa(压力为表压)。

44.本发明泄压器7的气室内的气体,一般是氮气、惰性气体或二氧化碳。在公路罐车下装设施正常装车工况下或公路罐车下装设施停止装车后的非泄压工况下,液体物料为油品或化工品时,气室内气体的压力一般为0.1~0.4mpa;液体物料为液化石油气时,气室内气体的压力一般为0.5~1.8mpa(压力为表压)。上述气室内气体的压力,是气室的容积最大时气体的压力。当气室的容积减小时,气体的压力增大,可按理想气体的状态方程计算。上述的非泄压工况,是指封闭管路内的液体物料未因温度和压力升高、体积膨胀而进入泄压器7的液体物料室进行泄压的工况。

45.参见图1,公路罐车下装设施停止装车后,装车泵出口管道9位于止回阀13出口和

数控阀4入口之间的管段内的液体物料在温度和压力升高、超过安全阀24的定压后,经安全阀入口管道25、安全阀24和安全阀出口管道26泄压至装车泵入口管道8位于罐根阀10出口和装车泵入口阀11入口之间的管段,再经罐根阀10返回至储罐1。当装车泵出口管道9位于止回阀13出口和数控阀4入口之间的管段内的液体物料的压力降低到安全阀24的回座压力时,安全阀24关闭,停止泄放。安全阀24的定压一般为装车泵2关死点压力的1.05~1.15倍,安全阀24的回座压力一般为安全阀24定压的95%~97%。装车泵2的关死点压力,为装车泵出口阀14关闭时装车泵2出口的最大压力。安全阀24、安全阀入口管道25、安全阀出口管道26以及阀门23,属于本发明公路罐车下装设施的泄压装置的一部分;使用安全阀24进行泄压的过程,属于本发明公路罐车下装设施的泄压方法的一部分。本发明公路罐车下装设施的泄压装置包括泄压器7、安全阀24以及压力平衡管道15、安全阀入口管道25、安全阀出口管道26和阀门23。

46.本发明所用的流量计3为质量流量计,计量液体物料的质量流量。公路罐车下装设施首次向公路罐车装载液体物料时,当储罐1至下装鹤管5的干式快速接头6之间的管路以及容积最小时的液体物料室充满液体物料后,流量计3才开始计量液体物料的质量流量。上一次装车作业结束后,留存在流量计3出口和下装鹤管5的干式快速接头6之间的管路内的液体物料不进入上一次装车的公路罐车,而是进入本次装车的公路罐车。而本次装车作业结束后,留存在流量计3出口和下装鹤管5的干式快速接头6之间的管路内的液体物料不进入本次装车的公路罐车,而是进入下一次装车的公路罐车。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。