一种用于渗流实验的3d打印可变开度裂隙模型及方法

技术领域

1.本发明属于深地岩体渗流实验领域的一种裂隙岩体模型及方法,尤其涉及一种用于渗流实验的3d打印可变开度裂隙模型及方法。

背景技术:

2.近年来,随着地下油气资源开采、二氧化碳地质封存和核废料地质处置等重大地下工程的开工建设,裂隙岩体中的多相流运动过程特征和污染物迁移等研究内容成为工程和理论界重点讨论的问题。裂隙的平均开度和粗糙度等重要指标作为研究离散裂隙网络岩体的基础,对开展岩石裂隙中的单相与多相渗流和污染物迁移机制的研究具有重要意义。但模拟实验中,很难采用岩石样对这一过程进行研究,而且无法容易控制裂隙的粗糙度与开度。因此,研究裂隙的开度与粗糙度对裂隙岩体中流体流动和污染物迁移过程的影响,对于地下油气资源开采、二氧化碳地质封存和核废料地质处置等大型地下工程的安全稳定运行具有重要意义。如何简单方便地改变裂隙模型的开度大小、裂隙粗糙度以及裂隙形状仍是一个技术性的难题,目前公开的现有技术仍具有成本较高、装置复杂、裂隙形状难以个性化设计的特点。

3.在已经公开技术中,一种可定量调整岩石粗糙裂隙开度的装置及其使用方法(申请号201911396537.3),通过两个夹持装置分别夹持裂隙试样上下盘,并通过电动升降平台来调整得到不同的裂隙开度,但存在调整裂隙开度复杂、操作不便的缺陷;一种岩体交叉裂隙渗流的试验装置(申请号202010352357.1),由3d打印形成基质框架模具再浇筑混凝土形成模型,可以灵活设置裂隙交叉角度形状等参数,但无法改变裂隙开度,整体工艺较复杂。

技术实现要素:

4.为克服3d打印技术直接打印裂隙模型开度过小就无法精确控制的不足,本发明的目的在于提供一种用于渗流实验的3d打印可变开度裂隙模型及方法,用于实现裂隙开度大小可控的裂隙岩体渗流实验。

5.为实现上述目的,本发明所采用的技术方案如下:

6.所述的3d打印可变开度裂隙模型包括裂隙侧盘、裂隙开度控制弹性垫块、裂隙空腔和基质框架;3d打印可变开度裂隙模型中设置岩体裂隙网络状的裂隙空腔,岩体裂隙网络状的裂隙空腔的两侧均布置有裂隙侧盘,裂隙空腔沿裂隙延伸方向两端的两侧裂隙侧盘之间设置裂隙开度控制弹性垫块,使得两侧裂隙侧盘沿裂隙延伸方向两端之间通过裂隙开度控制弹性垫块密封连接;通过裂隙空腔及其两侧的裂隙侧盘将3d打印可变开度裂隙模型分割为多个空间,每个空间设置基质框架,且在基质框架上开设用于填充材料的密封孔。

7.所述的裂隙空腔两端延伸到3d打印可变开度裂隙模型在沿垂直于裂隙延伸方向对称的两侧面,使得裂隙空腔两端分别延伸到3d打印可变开度裂隙模型两侧面的端口作为入流口和出流口,裂隙空腔用于模拟岩体内部的裂隙渗流通道。

8.所述的两侧裂隙侧盘与所述的裂隙空腔接触的表面为光滑面或者带有凸起和凹

陷的粗糙面,设置为带有凸起和凹陷的粗糙面能够模拟岩体裂隙的粗糙度,凸起和凹陷的形状根据模拟的岩体粗糙度需求确定。

9.所述岩体裂隙网络状的裂隙空腔沿裂隙延伸方向的各处截面相同,每处截面均为由众多条形裂隙相互交叉布置形成,用于模拟岩体内部的复杂裂隙网络。

10.所述裂隙空腔、裂隙侧盘沿裂隙延伸方向的长度和3d打印可变开度裂隙模型的长度保持一致。

11.所述的密封孔处设置有用于密封的塞子,所述的塞子通过螺纹和密封孔螺纹连接形成密封。

12.所述的密封孔用于填入颗粒物,使得基质框架内部空腔被填满。

13.所述的基质框架为空心结构,包括支撑框架,支撑框架固定于裂隙侧盘,支撑框架的内腔为基质框架腔体,基质框架腔体内填入颗粒物,支撑框架开设密封孔。

14.所述的3d打印可变开度裂隙模型置于加载装置中,再置于超重力离心机中。

15.所述的3d打印可变开度裂隙模型均采用3d打印制成。

16.所述的裂隙侧盘采用树脂、金属等具有一定刚度且不透水的材料;所述的裂隙开度控制弹性垫块采用橡胶、硅胶等具有一定弹性和不透水的材料;所述的基质框架采用树脂、有机玻璃等不透水的材料;所述裂隙空腔内打印时预先填充可溶于水的支撑材料。

17.利用本发明还进行开度控制:沿垂直于裂隙延伸方向向3d打印可变开度裂隙模型的两侧施加侧面压力,挤压3d打印可变开度裂隙模型调整裂隙空腔,通过调整侧面压力的数值对3d打印可变开度裂隙模型的开度进行可变控制。

18.本发明通过3d打印工艺一体化打印不同材质组成的可变开度裂隙模型,提升了模型制作精确度,可以个性化设置裂隙形状、分布与粗糙度;通过加载控制裂隙开度控制弹性垫块变形,从而改变裂隙空腔的开度大小,解决了3d打印技术直接打印裂隙模型开度过小就无法精确控制的缺陷;

19.基质框架采用空心结构充填的方式大大节约了模型制作成本。该模型与方法简单易行、模型设计可满足个性化需求、精度高;可以实现裂隙开度可控的裂隙岩体模型渗流实验,适用范围广,大大降低模型制作造价。

20.本发明具有的有益效果是:

21.1.本发明可实现裂隙岩体渗流模拟实验裂隙开度可定量改变,通过对裂隙侧盘施加荷载,利用垫块弹性和密封性特征使其受到挤压变形,进而灵活调整裂隙开度。

22.2.本发明利用3d打印技术一体化打印裂隙模型,可个性化设置裂隙形状与分布、初始开度、粗糙度等几何参数,可根据实验装置需求改变整体模型形状,具有打印精度高,适用范围广的优势。

23.3.本发明通过充填方式对裂隙基质框架提供内部支撑,大大节省了模型造价,且方法简单易行,适用性强。

24.4.本发明可选用材料广泛,可通过对裂隙侧盘满足裂隙基质不透水性,并能够保证整体密封效果。

25.5.本发明对于研究裂隙岩体中流体渗流和污染物迁移过程的研究工作有重要意义。

26.本发明的模型与方法简单易行、模型设计可满足个性化需求、精度高、造价低;可

以实现裂隙开度可控的裂隙岩体模型渗流实验,适用范围广。

附图说明

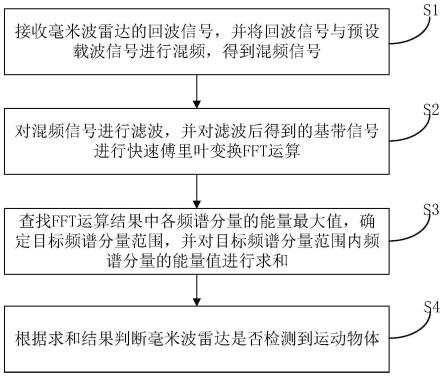

27.图1是本发明实施例提供的用于渗流实验的3d打印可变开度裂隙模型的开度控制原理图;

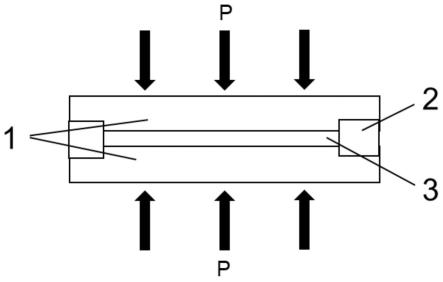

28.图2是本发明实施例提供的用于渗流实验的3d打印可变开度单裂隙模型的立体图;

29.图3是本发明实施例提供的用于渗流实验的3d打印可变开度裂隙网络模型的立体图;

30.图4是本发明实施例提供的用于渗流实验的3d打印可变开度裂隙网络模型的裂隙网络立体图;

31.图5是本发明实施例提供的用于渗流实验的3d打印可变开度裂隙网络模型的局部剖面视图;

32.图中:裂隙侧盘1、裂隙开度控制弹性垫块2、裂隙空腔3、基质框架4、支撑框架4-1、基质框架腔体4-2、密封孔5。

具体实施方式

33.以下结合附图和具体实施例对本发明的实施方式作进一步详细描述。

34.如图3、图4所示,本实施例提出的一种用于渗流实验的3d打印可变开度裂隙模型包括裂隙侧盘1、裂隙开度控制弹性垫块2、裂隙空腔3、基质框架4。

35.3d打印可变开度裂隙模型的空间中设置岩体裂隙网络状的裂隙空腔3,岩体裂隙网络状的裂隙空腔3的两侧均布置有裂隙侧盘1,裂隙空腔3沿裂隙延伸方向两端的两侧裂隙侧盘1之间设置裂隙开度控制弹性垫块2,使得两侧裂隙侧盘1沿裂隙延伸方向两端之间通过裂隙开度控制弹性垫块2密封连接,裂隙侧盘1和裂隙开度控制弹性垫块2之间通过3d打印固定连接,裂隙侧盘1和裂隙开度控制弹性垫块2围成之间的缝隙空间形成作为裂隙空腔3,这样裂隙侧盘1之间通过裂隙开度控制弹性垫块2支撑隔开,形成裂隙空腔3;

36.通过裂隙空腔3及其两侧的裂隙侧盘1将3d打印可变开度裂隙模型的空间分割为多个空间,每个空间设置基质框架4,基质框架4和裂隙侧盘1通过3d打印的方式在打印时固定连接,且在基质框架4上开设用于填充材料的密封孔5。

37.本发明的技术方案原理如图1和图2所示,通过对裂隙侧盘施加荷载,挤压裂隙开度控制弹性垫块变形来控制裂隙空腔的开度变化。

38.本发明通过裂隙开度控制弹性垫块2和裂隙侧盘1的设置形成的裂隙空腔3结构,其中裂隙开度控制弹性垫块2用于精准控制裂隙空腔3的开度,通过对裂隙侧盘1施加荷载,挤压裂隙开度控制裂隙开度控制弹性垫块2变形,利用裂隙开度控制弹性垫块2弹性和自密封性能的特点获得理想的封闭裂隙空腔与模型开度。

39.裂隙空腔3两端延伸到3d打印可变开度裂隙模型在沿垂直于裂隙延伸方向对称的两侧面,使得裂隙空腔3两端分别延伸到3d打印可变开度裂隙模型两侧面的端口作为入流口和出流口,这样入流口经裂隙空腔3和出流口能够连通。

40.具体实施沿垂直于裂隙延伸方向施加压力挤压3d打印可变开度裂隙模型,能调整

裂隙空腔3的开度,进而实现3d打印可变开度裂隙模型的可变开度。

41.裂隙侧盘1与裂隙空腔3接触的表面可以设计为光滑面,或为了模拟岩体裂隙的粗糙度可以设计为带有凸起和凹陷的粗糙面,凸起和凹陷的形状根据模拟的岩体粗糙度需求确定。

42.岩体裂隙网络状的裂隙空腔3沿裂隙延伸方向的各处截面均为由众多条形裂隙相互交叉布置形成。

43.裂隙空腔3、裂隙侧盘1沿裂隙延伸方向的长度和3d打印可变开度裂隙模型的空间的长度保持对齐一致。

44.密封孔5处设置有用于密封的塞子,塞子通过螺纹和密封孔5螺纹连接形成密封。

45.密封孔5用于填入颗粒物,颗粒物可以为砂、土等粒径较小的易获取材料,使得基质框架4内部空腔被填满,即分割成的空间填满。

46.如图5所示,基质框架4为空心结构,包括一定厚度的支撑框架4-1,支撑框架4-1固定于裂隙侧盘1,支撑框架4-1的内腔为基质框架腔体4-2,基质框架腔体4-2内填入颗粒物,支撑框架4-1开设密封孔5。支撑框架4-1表面留有一定尺寸的密封孔5,通过充填方式提供模型内部支撑;基质框架4内部设有空腔,实验前采用灌砂或注浆等方法从密封孔5充填后,通过密封螺栓密封,以保证整体模型强度。

47.分割成的各个空间的基质框架4形状和3d打印可变开度裂隙模型外形匹配,具体实施使得3d打印可变开度裂隙模型整体为长方体。

48.3d打印可变开度裂隙模型均采用3d打印制成。用于渗流实验的3d打印可变开度裂隙模型采用3d打印技术一体化打印。

49.裂隙侧盘1可以是平整、锯齿形、波浪形等形状,实现裂隙空腔3粗糙度、开度的个性化设计。使得用于渗流实验的3d打印可变开度裂隙模型根据需求将单裂隙结构进行组装,形成交叉裂隙、裂隙网络(图3)等复杂裂隙结构,其形态可根据实验装置需求设计为大小可控的圆柱体、正方体和长方体等。

50.一方面,可以预先通过个性化设置裂隙侧盘1的形状大小以精确控制裂隙空腔3的粗糙度与开度。具体实施可以通过调整裂隙开度控制弹性垫块2的厚度或者弹性而进行调整。

51.另一方面,沿垂直于裂隙延伸方向向3d打印可变开度裂隙模型的两侧施加侧面压力,挤压3d打印可变开度裂隙模型调整裂隙空腔3,通过调整侧面压力的数值对3d打印可变开度裂隙模型的开度进行可变控制。

52.具体实施中,3d打印可变开度裂隙模型的制作过程包括以下步骤:

53.步骤1,利用autocad、solidworks等数字化建模软件建立具有一定形状和尺寸的三维裂隙模型,并导出裂隙侧盘1、裂隙开度控制弹性垫块2、裂隙空腔3和基质框架4四个部分stl格式的几何模型文件;

54.步骤2,几何模型文件导入3d打印机,分别设置裂隙侧盘1、裂隙开度控制弹性垫块2、裂隙空腔3和基质框架4四个部分的打印材料属性,需要注意的是裂隙空腔3预先采用可溶于水的支撑材料进行采用;

55.步骤3,用3d打印机进行逐层喷涂堆叠,再经激光照射后固化获得一体化3d打印模型;

56.步骤4,将一体化3d打印模型再通过水溶、高压水腔冲洗等方式清除裂隙侧盘1之间的位于裂隙空腔3中的可溶于水的支撑材料,形成裂隙空腔3;

57.步骤5,整体打磨抛光,从基质框架4的密封孔5处采用灌砂或注浆等方式进行充填颗粒物,形成用于渗流实验的3d打印可变开度裂隙模型。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。