1.本发明涉及一种炭材料催化剂,特别是涉及一种基于工业固体废弃物的碱性炭材料催化剂。本发明的碱性炭材料催化剂可以应用于以热解技术为核心的低阶粉煤分级分质转化利用,主要用于颗粒床除尘过程中含尘含油高温热解焦油气的品质调控及析炭抑制。

背景技术:

2.煤炭清洁高效开发利用已成为我国能源转型发展的重要落脚点和首要目标。热解技术是实现煤清洁高效利用的有效途径,通过热解技术可以将固体煤转化为有价值的液体焦油,焦油再经深加工后可以转化为优质汽油、煤油、航空燃油、柴油、石脑油等高附加值的清洁燃料。

3.全球范围内低阶煤储量丰富且主要以粉煤为主,为实现低阶粉煤的大规模分级分质转化利用以及煤炭产业的绿色低炭发展,国内外相继开发了多种以低阶粉煤为原料的热解技术,但均存在焦油品质差和粉尘含量高等问题,导致众多热解工艺仍处于中试或工业示范阶段。

4.这主要是由于含尘焦油气中粉尘和重质焦油含量大,挥发物反应复杂,导致粉尘分离过程中挥发物再反应以及焦油品质难以调控。

5.低温环境下,重质焦油极易冷凝并与粉尘发生团聚现象,形成高黏度混合物附着在容器或管道壁面,导致除尘器及管道、阀门等工艺设备堵塞;高温环境下,挥发物自身及其在夹带颗粒物作用下会发生裂解、缩聚、结焦等反应,使轻质焦油向重质焦油转化,产生析炭和结焦等问题,造成重质焦油及析炭黏附在固相颗粒和除尘器表面,降低粉尘脱除效率,最终导致系统堵塞。

6.焦油气中粉尘脱除和析炭问题导致装置无法长周期稳定运行,是目前已有低阶粉煤热解工艺亟需解决的关键问题。

7.颗粒床除尘器被认为是一种通过过滤材料控制焦油中粉尘含量的有效方法,但是挥发物高活性导致的再反应析炭问题却无法避免。焦油中的重质组分及析炭极易黏附在固相颗粒、除尘器及管道表面,降低粉尘脱除效率,最终导致除尘系统堵塞。因此,有必要通过调变挥发物反应行为,减少析炭形成,进而缓解后续高温焦油气的油尘分离压力。

8.wang等(fuel, 2021, 285, 119156)将半焦颗粒床用于挥发物的催化提质,以提高焦油的质量,显著提高了焦油中轻馏分和轻质焦油的收率,然而并未给出半焦催化作用下焦油的析炭情况。wang等(acs omega, 2021, 6, 3800-3808)制备了焦炭过滤材料用于煤热解挥发物的颗粒床除尘,结果表明焦炭有效提质了焦油并抑制了析炭。

9.上述研究证明,以炭基催化剂作为颗粒床除尘器的过滤材料,在过滤粉尘的同时可以实现挥发物原位提质和析炭抑制的协同作用。

10.但是,过滤材料的材质和物化性质在很大程度上影响含尘焦油气在除尘过程中的热反应行为,从而影响焦油的产率和品质、析炭含量。催化剂的酸碱性质也对煤热解焦油的质量有重要影响,固体酸催化剂虽然可以改善焦油品质,但由于其强酸性位的存在,对焦油

具有较强的催化裂解活性。一方面,强酸性位导致大分子缩合产生积炭及催化剂失活(fuel, 2022, 321, 124030);另一方面,强酸性位促使焦油向热解气及析炭转化,导致焦油产率大幅下降,减弱热解工艺的经济性(燃料化学学报, 2021, 49(03), 257-264)。固体碱催化剂对焦油的裂解作用相对较弱,并在热解挥发物转化过程中能够促进烃类物质进行脱氢,进而增加热解体系中的富氢小分子,减少大分子之间的缩聚反应,在保证焦油产率的前提下可有效抑制析炭。

11.因此,开发活性适中的碱性炭基催化剂作为颗粒床过滤材料,在保证焦油产率的前提下,可实现含尘热解焦油气原位提质和析炭抑制,最终为含尘热解焦油气颗粒床除尘技术的发展提供理论和技术支撑。

12.电石渣是电石水解制备乙炔气时排放的固体废渣;赤泥是制铝工业提炼氧化铝时排放出的固体废渣;镁渣是金属镁厂在炼镁过程中排放的固体废渣。这些固体废渣的共同特性是粒径细且都呈碱性,其碱性是电石渣、赤泥、镁渣等资源化处置利用目前面临的巨大挑战。但是,电石渣、赤泥、镁渣等工业固体废弃物中含有cao、fe2o3、mgo等碱性活性组分,这些金属组分不仅可以调变炭基催化剂的酸碱性,还可以催化裂解重质焦油以及活化挥发物中的小分子供氢,从而抑制析炭,有效改善焦油品质。

13.基于上述现状,通过开发研制一种基于工业固体废弃物的碱性炭材料催化剂来调变挥发物反应路径,可在颗粒床除尘过程中实现高含尘焦油气原位提质和析炭抑制的协同效果。此外,通过混合热解法制备碱性碳材料催化剂,也为电石渣、赤泥、镁渣等碱性工业固体废弃物提供了一条新型高附加值的资源化处置途径。

技术实现要素:

14.本发明的目的是提供一种碱性炭材料催化剂,针对低阶粉煤热解含尘焦油气中重质组分多,挥发物再反应析炭堵塞管路等问题,以其作为颗粒床过滤材料,在颗粒床除尘的过程中同步实现高含尘热解焦油气原位提质和析炭抑制的协同效果。

15.本发明首先提供了一种经济可行的碱性炭材料催化剂的制备方法,在实现工业固体废弃物再利用的同时,制备得到一种活性适中的成型碱性炭材料催化剂,以应用于颗粒床过滤除尘,同时轻质化焦油并抑制析炭。

16.本发明所述利用工业固体废弃物制备碱性炭材料催化剂的方法是将含碱性金属氧化物的工业固体废弃物与具有高粘结指数的粘结性煤混合热解,并经水蒸气活化和氨气活化制备碱性炭材料催化剂。

17.具体地,本发明给出了所述碱性炭材料催化剂的详细的制备方法。

18.1)将含碱性金属氧化物的工业固体废弃物和具有高粘结指数的粘结性煤粉碎后,选取粒径小于0.15mm的筛分,按工业固体废弃物占1~20wt%的比例充分捏合,获得混合物料。

19.2)以水润湿混合物料后,压制成型得到型煤。

20.3)在隔绝空气条件下,将型煤加压升温至450~950℃热解制备孔道相互连通的成型炭材料。

21.4)成型炭材料在惰性气氛下升温至850~950℃,先通入水蒸气进行活化,对成型炭材料进一步造孔,再通入氨气活化,赋予成型炭材料碱性作用基团,冷却后制备得到同时

含有碱性金属氧化物及作用基团的碱性炭材料催化剂。

22.本发明用以制备碱性炭材料催化剂的原料中,所述含碱性金属氧化物的工业固体废弃物可以包括但不限于是电石渣、赤泥和镁渣等的任意一种或几种。

23.所述具有高粘结指数的粘结性煤具体是指粘结指数为95~110的肥煤和/或焦煤。

24.具体地,本发明优选在混合物料中加入其质量10~15wt%的水以润湿混合物料。

25.具体地,本发明优选将润湿的混合物料以3~9mpa的压力进行压制成型。

26.具体地,本发明在型煤热解时,对所述型煤施以700~1200n/m2的压力。

27.更具体地,本发明优选是将型煤以0.5~2.5℃/min的升温速率升温至450~950℃恒温热解1.5~2.5h,以制备得到成型炭材料。

28.具体地,本发明是将成型炭材料在惰性气氛下以5~10℃/min的升温速率升温至750~950℃,通入水蒸气活化1~2h,再通入氨气活化1~2h,制备得到碱性炭材料催化剂。

29.更具体地,本发明中所述的氨气是以氮气作为平衡气,氨气体积含量为30~70%的混合气。

30.本发明以所述含碱性金属氧化物的工业固体废弃物与具有高粘结指数的粘结性煤捏合获取混合物料的配合方式可以有多种,例如,可以包括但不限于是以1~20wt%的工业固体废弃物与80~99wt%的肥煤或焦煤配合;以1~20wt%的工业固体废弃物、30~50wt%的肥煤与30~69wt%的焦煤配合,等等。

31.采用本发明上述方法制备得到的碱性炭材料催化剂,可以有效调变炭材料的物理化学特性,通过调变工业固体废弃物的质量分数以有效调控金属活性组分含量及酸碱性;通过调变粘结性煤的比例及活化时间,以有效调控炭材料催化剂的孔结构。

32.因此,本发明所述的碱性炭材料催化剂可以作为颗粒床除尘器的过滤材料,用于低阶粉煤热解含尘焦油气的过滤除尘和催化提质。

33.在低阶粉煤热解含尘焦油气的颗粒床过滤除尘过程中,碱性炭材料催化剂可以裂解焦油气中的重质焦油,有效活化挥发物中的ch4、co2、h2、c2h6和c3h6等小分子气体化合物,促进氢自由基的迁移及与其他自由基的碰撞,从而稳定焦油气中的大分子自由基裂解碎片,避免缩聚反应的发生和析炭的生成。

34.以本发明的碱性炭材料催化剂作为颗粒床除尘器的过滤材料,在颗粒床除尘的过程中同步实现了高含尘焦油气原位提质和析炭抑制的协同效果,解决了热解含尘焦油气中重质组分多,挥发物再反应析炭堵塞管路的问题。

35.此外,本发明制备的碱性炭材料催化剂有利于促进焦油中含n、s杂环化合物及含氧化合物的脱除,生成更多的单环芳烃,有效催化提质焦油。

36.进一步地,本发明所述的碱性炭材料催化剂还可以用于催化生物质及煤气化过程中的焦油催化重整反应,促进焦油中高炭数组分向低炭数组分的转化,有效消除焦油并抑制析炭,进而延长炭材料的使用寿命。

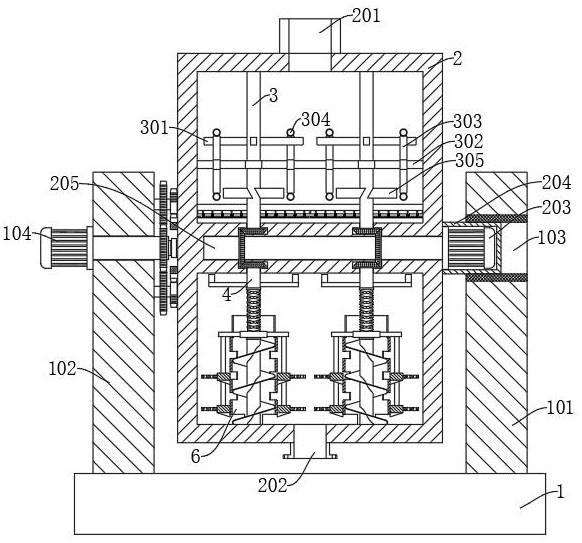

附图说明

37.图1是实施例1~3制备碱性炭材料催化剂的sem图。

38.图2是实施例1~3制备碱性炭材料催化剂的xrd图。

39.图3是热解含尘焦油气经碱性炭材料催化剂催化提质后的焦油产率。

40.图4是热解含尘焦油气经碱性炭材料催化剂催化提质后各化学组分相对含量对比。

41.图5是生物质气化焦油气经碱性炭材料催化剂催化重整后的焦油产率对比。

具体实施方式

42.下面结合附图和实施例对本发明的具体实施方式作进一步的详细描述。以下实施例仅用于更加清楚地说明本发明的技术方案,从而使本领域技术人员能很好地理解和利用本发明,而不是限制本发明的保护范围。

43.本发明实施例和对比例中涉及到的实验方法、生产工艺、仪器以及设备,其名称和简称均属于本领域内常规的名称,在相关用途领域内均非常清楚明确,本领域内技术人员能够根据该名称理解常规工艺步骤并应用相应的设备,按照常规条件或制造商建议的条件进行实施。

44.本发明实施例和对比例中使用的各种原料或试剂,并没有来源上的特殊限制,均为可以通过市售购买获得的常规产品。也可以按照本领域技术人员熟知的常规方法进行制备。

45.实施例1。

46.以工业固体废弃物电石渣和具有粘结性的柳林焦煤为原料,分别粉碎并筛分至粒径小于0.15mm后,按照电石渣与柳林焦煤的质量比为1∶9混合,充分捏合得到混合样品。

47.将混合样品与去离子水以10∶1的质量比混合,充分搅拌均匀,置于金属模具中,在压力成型机上以7mpa的压力成型得到型煤。

48.将型煤置于刚玉坩埚中,表面施以1200n/m2的压力,放入马弗炉中,以1℃/min的升温速率由室温升至500℃后,恒温2h,然后将马弗炉冷却至室温,制得成型炭材料。

49.将成型炭材料置于管式炉中,于惰性气氛下,以10℃/min的升温速率由室温升温至750℃,通入0.042ml/(min

·

g)的水蒸气活化2h,再通入50%氨气混合气(氮气作为平衡气)活化1h,冷却至室温后,制得碱性炭材料催化剂,命名为cm-1。

50.实施例2。

51.以工业固体废弃物电石渣和具有粘结性的柳林焦煤为原料,分别粉碎并筛分至粒径小于0.15mm后,按照电石渣与柳林焦煤的质量比为3∶17混合,充分捏合得到混合样品。

52.将混合样品与去离子水以10∶1的质量比混合,充分搅拌均匀,置于金属模具中,在压力成型机上以6.5mpa的压力成型得到型煤。

53.将型煤置于刚玉坩埚中,表面施以1200n/m2的压力,放入马弗炉中,以1℃/min的升温速率由室温升至850℃后,恒温2h,然后将马弗炉冷却至室温,制得成型炭材料。

54.将成型炭材料置于管式炉中,于惰性气氛下,以10℃/min的升温速率由室温升温至850℃,通入0.042ml/(min

·

g)的水蒸气活化2h,再通入45%氨气混合气(氮气作为平衡气)活化1h,冷却至室温后,制得碱性炭材料催化剂,命名为cm-2。

55.实施例3。

56.以工业固体废弃物电石渣和具有粘结性的柳林焦煤为原料,分别粉碎并筛分至粒径小于0.15mm后,按照电石渣与柳林焦煤的质量比为1∶4混合,充分捏合得到混合样品。

57.将混合样品与去离子水以10∶1的质量比混合,充分搅拌均匀,置于金属模具中,在

压力成型机上以7mpa的压力成型得到型煤。

58.将型煤置于刚玉坩埚中,表面施以1200n/m2的压力,放入马弗炉中,以1.5℃/min的升温速率由室温升至900℃后,恒温1.5h,然后将马弗炉冷却至室温,制得成型炭材料。

59.将成型炭材料置于管式炉中,于惰性气氛下,以10℃/min的升温速率由室温升温至900℃,通入0.042ml/(min

·

g)的水蒸气活化1.5h,再通入60%氨气混合气(氮气作为平衡气)活化2h,冷却至室温后,制得碱性炭材料催化剂,命名为cm-3。

60.实施例4。

61.以工业固体废弃物赤泥和具有粘结性的柳林焦煤为原料,分别粉碎并筛分至粒径小于0.15mm后,按照赤泥与柳林焦煤的质量比为1∶9混合,充分捏合得到混合样品。

62.将混合样品与去离子水以10∶1的质量比混合,充分搅拌均匀,置于金属模具中,在压力成型机上以7mpa的压力成型得到型煤。

63.将型煤置于刚玉坩埚中,表面施以800n/m2的压力,放入马弗炉中,以1℃/min的升温速率由室温升至750℃后,恒温2h,然后将马弗炉冷却至室温,制得成型炭材料。

64.将成型炭材料置于管式炉中,于惰性气氛下,以10℃/min的升温速率由室温升温至950℃,通入0.042ml/(min

·

g)的水蒸气活化2h,再通入50%氨气混合气(氮气作为平衡气)活化1h,冷却至室温后,制得碱性炭材料催化剂,命名为cm-4。

65.实施例5。

66.以工业固体废弃物镁渣和具有粘结性的马兰肥煤为原料,分别粉碎并筛分至粒径小于0.15mm后,按照镁渣与马兰肥煤的质量比为1∶4混合,充分捏合得到混合样品。

67.将混合样品与去离子水以10∶1的质量比混合,充分搅拌均匀,置于金属模具中,在压力成型机上以7mpa的压力成型得到型煤。

68.将型煤置于刚玉坩埚中,表面施以1200n/m2的压力,放入马弗炉中,以1.5℃/min的升温速率由室温升至950℃后,恒温1.5h,然后将马弗炉冷却至室温,制得成型炭材料。

69.将成型炭材料置于管式炉中,于惰性气氛下,以5℃/min的升温速率由室温升温至900℃,通入0.042ml/(min

·

g)的水蒸气活化1.5h,再通入50%氨气混合气(氮气作为平衡气)活化1h,冷却至室温后,制得碱性炭材料催化剂,命名为cm-5。

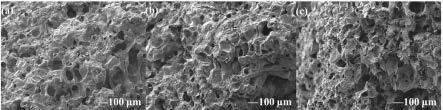

70.图1分别以cm-1(a)、cm-2(b)和cm-3(c)为代表,给出了碱性炭材料催化剂的sem图。从图1中可以看出,各碱性炭材料催化剂孔结构丰富,且孔均匀分布。

71.碱性炭材料催化剂是相互贯通或封闭的孔洞构成网络结构的材料,这促进了含尘焦油气中大分子化合物的扩散与传质,在一定程度上抑制了大分子化合物之间的缩聚反应,抑制了析炭的生成。此外,其相互连通的孔结构可增加颗粒床的容尘量并降低床层压降,有助于延长颗粒床的使用寿命。

72.图2进一步给出了cm-1、cm-2和cm-3的xrd图。以电石渣为原料制备的碱性炭材料催化剂中的碱金属钙主要以ca(oh)2、cao和cas的形式存在,金属活性组分的存在可促进重质焦油的裂解和小分子气体化合物的活化,从而有效提质焦油。

73.应用例1。

74.选用粒径0.25~0.43mm的新疆地区长焰煤作为研究对象,以固定床反应装置作为颗粒床除尘器,考察验证上述实施例1~5制备的碱性炭材料催化剂作为颗粒床除尘器的过滤材料,对热解含尘焦油气热转化行为的影响及其催化提质性能。

75.将长焰煤与实施例1~5制备的碱性炭材料催化剂按照2∶1的质量比分别填充在两阶石英管反应器中,其中长焰煤被在氮气气氛下加热至600℃快速热解,产生的含尘热解焦油气通过加热至500℃的碱性炭材料催化剂过滤材料,对焦油气进行原位催化提质。

76.催化提质后的焦油经冷凝系统收集,计算焦油产率,并使用gc

×

gc-ms检测分析焦油中的化学组成。

77.由于含尘焦油气的停留时间会影响挥发物在颗粒床除尘器中的反应行为,而固体酸催化剂γ-al2o3同样对热解含尘焦油气具有催化提质作用,因此,按照上述方法分别进行了惰性物质石英砂(qb)和固体酸催化剂γ-al2o3的对照实验。

78.根据图3的焦油产率可以看出,qb由于相对惰性,对热解含尘焦油气并无催化裂解作用,因此qb作用下的焦油产率最高。热解含尘焦油气经颗粒床过滤材料(cm-1至cm-5)催化提质后,焦油产率相对较高,均高于γ-al2o3作用下的焦油产率。这主要是γ-al2o3由于其强酸性位的存在,对焦油的裂解能力较强,导致焦油向析炭和热解气转化,焦油产率大幅度下降。

79.与此相反,cm-1至cm-5基于其相互连通的孔道结构和其碱性,促进了大分子化合物的传质,同时促进了烃类物质脱氢产生富氢小分子,抑制了大分子物质的缩聚,显著降低了析炭产率。因此,碱性碳材料催化剂在一定程度上保证了焦油产率,抑制了焦油向析炭和热解气的转化,提高了热解工艺的经济性。

80.进而,根据图4中焦油中化学组成的相对含量可以看出,与qb相比,在γ-al2o3及碱性炭材料催化剂的作用下,焦油中的含氧化合物和含n、s的杂环化合物的相对含量均降低,单环芳烃相对含量均增加,碱性炭材料催化剂与γ-al2o3均有效提质了焦油,改变了焦油中的化学组成。而在两者焦油中化学组成相似,相对含量相当的情况下,碱性炭材料催化剂作用下的焦油产率较高,证明了以碱性炭材料催化剂作为颗粒床过滤材料更具优势。

81.应用例2。

82.选用粒径0.25~0.43mm的一种玉米芯生物质作为研究对象,使用固定床反应装置考察验证了上述实施例1~5制备的碱性炭材料催化剂对生物质气化过程中焦油催化重整反应的影响。

83.将玉米芯生物质与实施例1~5制备的碱性炭材料催化剂按照2∶1的质量比分别填充在两阶石英管反应器中,在50%水蒸气(n2作为平衡气)气氛下将玉米芯生物质加热至950℃进行气化,产生的生物质焦油气通过加热至750℃的碱性炭材料催化剂,进行原位催化重整,收集焦油并计算焦油产率。

84.由于含尘焦油气的停留时间会影响挥发物在颗粒床除尘器中的反应行为,而固体酸催化剂γ-al2o3同样对热解含尘焦油气具有催化提质作用,因此,按照上述方法分别进行了惰性物质石英砂(qb)和固体酸催化剂γ-al2o3的对照实验。

85.由于固体酸催化剂γ-al2o3同样对生物质焦油气具有催化重整作用,因此按照上述方法进行了商业γ-al2o3催化剂的对照实验。

86.此外,针对同一γ-al2o3和碱性炭材料催化剂,进行了多次原位催化重整实验,以对其的循环使用寿命进行测量。

87.从图5的焦油产率可以看出,碱性炭材料催化剂可以促进焦油与水蒸气的催化重整反应,提高焦油的消除效率,其作用效果与γ-al2o3催化剂相当。

88.但是,循环使用寿命试验结果显示,γ-al2o3催化剂在使用一次后已积炭失活,而碱性炭材料催化剂可以多次循环使用,寿命要长于γ-al2o3。

89.由此可知,碱性炭材料催化剂相对于固体酸催化剂的抗积炭性能较好,更适合作为催化剂用于生物质气化焦油的催化重整。

90.本发明以上实施例并没有详尽叙述所有的细节,也不限制本发明仅为以上所述实施例。本领域普通技术人员在不脱离本发明原理和宗旨的情况下,针对这些实施例进行的各种变化、修改、替换和变型,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。