1.本发明涉及线路板,尤其是涉及一种内埋元器件的软硬结合封装结构,还涉及前述内埋元器件的软硬结合封装结构的制备方法。

背景技术:

2.半导体封装技术对于发挥功率半导体器件的功能至关重要。良好电隔离和热管理,最小的寄生电容,极少的分布电感,都要通过精心设计封装结构来实现。半导体封装技术领域中常用到封装基板,封装基板是substrate(简称sub),即印刷线路板中的术语。基板可为芯片提供电连接、保护、支撑、散热、组装等功效,以实现多引脚化,缩小封装产品体积、改善电性能及散热性、超高密度或多芯片模块化的目的。目前,封装基板正朝着高密度化的方向发展,例如将元件内埋于多层线路板中。

3.封装基板按照软硬度分为硬性电路板、柔性电路板和软硬结合板。其中,软硬结合板是将柔性电路板和硬性电路板通过压合等工艺结合在一起,软硬结合板具备软性线路板板薄型化、可挠折性以及硬性线路板高精度能力的特点,可实现三维立体组装,同时也具有可靠性高以及信号损失小的优点,因此,软硬结合板广泛应用于各个领域中。

4.专利申请号为cn202010998161.x(授权公告号为cn114258200a)的中国发明专利申请公开了一种具有内埋元件的软硬结合线路板,包括第一胶粘层,所述第一胶粘层中设有第一开口;第二胶粘层,所述第二胶粘层中设有第二开口;硬质线路基板,所述硬质线路基板设置在所述第一胶粘层与所述第二胶粘层之间,所述硬质线路基板中设有第三胶粘层,所述第三胶粘层中设有第三开口,所述第一开口、所述第三开口和所述第二开口位置对应且共同形成开槽;软性线路基板,所述软性线路基板位于所述第一胶粘层的表面以及所述开槽的内表面,所述软性线路基板包括介质层以及形成于所述介质层表面的第一导电线路层,所述第一导电线路层上设有电子元件,所述电子元件内埋于所述第三胶粘层中;以及第二导电线路层,所述第二导电线路层设置于所述第二胶粘层表面。

5.上述软硬结合线路板存在以下不足:

①

该软硬结合板采用粘胶层来内埋电子元件,由于常规的粘胶层为“树脂 玻纤布 填料”的结构,在封装结构压合时玻纤布会挤压到元器件,导致元器件损伤或损坏,而且,粘胶层填充时容易在元器件周围形成缝隙,发生填充空洞,从而造成封装结构产品可靠性失效;

②

该软硬结合线路板有两层固化板和两层半固化板,导致封装结构较厚;

③

该封装结构在组装时需要先用支撑件和可剥离膜贴装元器件,当元器件在固化后的粘胶层内固定住以后再移除支撑件和可剥离膜,使该封装结构的制备工艺流程长,影响封装结构的加工效率。

技术实现要素:

6.本发明所要解决的第一个技术问题是针对上述的技术现状而提供一种不容易损伤元器件、且更薄的内埋元器件的软硬结合封装结构。

7.本发明所要解决的第二个技术问题是针对上述的技术现状而提供一种上述内埋

元器件的软硬结合封装结构的制备方法,工艺流程更短从而加工效率更高。

8.本发明所要解决的第三个技术问题是针对上述的技术现状而提供一种上述内埋元器件的软硬结合封装结构的制备方法,能够有效防止元器件周围形成缝隙从而避免造成封装结构产品可靠性失效。

9.本发明解决上述的第一个技术问题所采用的技术方案为:一种内埋元器件的软硬结合封装结构,其特征在于:包括

10.胶粘层,其上开有第一窗口;

11.硬板,贴设于所述胶粘层的上表面、且开有第二窗口,所述硬板的单面或双面设有线路,且当所述硬板的双面设有线路时,所述硬板的双面路线之间电导通;

12.软板,位于所述胶粘层的下方、且其上表面设有焊接区域,所述软板的双面设有线路,且所述软板的双面路线之间电导通,此外,所述软板和所述硬板之间电导通;

13.绝缘膜,覆盖在所述软板的表面、且贴设于所述胶粘层的下表面,所述的绝缘膜在所述焊接区域的位置开有第三窗口,该第三窗口与所述的第一窗口、第二窗口对应,并与所述的第一窗口、第二窗口共同形成容置腔;

14.元器件,贴装在所述的焊接区域上;

15.绝缘层,其材质为流动性树脂,所述绝缘层填充于所述容置腔中、并包覆所述元器件。

16.为了使软硬结合封装结构强度更高,所述胶粘层为半固化树脂或封胶材料,该封胶材料包含主相与分散于所述主相中的填料。胶粘层的材质设计,使硬板和软板通过压合粘接在一起。为了避免压合变形损伤元器件,推荐的通用压合叠构为:镜面钢板/缓冲材/产品/缓冲材/镜面钢板。可根据不同封装结构产品的厚度,搭配不同层数的缓冲材,目的是防止缓冲材挤入内埋元器件位置,损伤元器件。

17.为了进一步提升装配密度,所述硬板和软板共同构成芯板组件,且所述硬板的上表面和/或所述绝缘膜的下表面还叠合有增层结构。增层结构可参考现有技术。增层结构的数量可根据实际情况设计,从而使元器件内埋在不同的层数中,可实现单层埋入,也可以实现多层同时埋入的目的。

18.本发明解决上述的第二个技术问题所采用的技术方案为:一种如前所述的内埋元器件的软硬结合封装结构的制备方法,其特征在于,依次包括如下步骤:

19.s1、硬板、软板投料;

20.s2、对硬板和软板进行第一次加工,以使硬板的双面路线之间和软板的双面路线之间能够电导通,或仅对软板进行第一次加工,以使软板的双面路线之间能够电导通;

21.s3、在硬板的其中一侧表面和软板的双面制作线路,或,仅在软板的双面制作线路;

22.s4、在软板表面覆盖绝缘膜,且在硬板、胶粘层和绝缘膜上在对应焊接区域的位置分别开窗;

23.s5、将元器件贴装于焊接区域上,并将硬板、绝缘膜通过胶粘层粘接在一起;

24.s6、在容置腔中采用印刷或涂布工艺填充绝缘层;

25.s7、对硬板、胶粘层和绝缘膜进行第二次加工,以使硬板和软板之间能够电导通。

26.在步骤s4中,开窗大小根据元器件尺寸、产品空间进行定义,一般开窗的单边尺寸

比元器件内埋空间大0.1mm;在步骤s5中,可根据不同元器件贴装的工艺,元器件贴装与基板粘接的工艺可以互换,实现多工艺搭配,即可以先进行元器件贴装,再压合;或者先压合,再进行元器件贴装。

27.为了增加线路层数,还包括步骤s8,在硬板的另一侧表面制作线路。

28.本发明解决上述的第三个技术问题所采用的技术方案为:所述绝缘层的材质为印刷类树脂,且所述印刷工艺为真空印刷工艺,从而能够有效减少绝缘层填充时缝隙的产生,改善填充空洞现象,使填充性更好,从而避免造成封装结构产品可靠性失效。

29.进一步设计,所述绝缘层的材质为塞孔树脂。塞孔树脂流动性好、硬度合适的特点,研磨的切削性好,且塞孔树脂的表面利于物理或者化学的金属化。

30.为了防止填充树脂材料后在元器件内埋处的表面有凸起,在步骤s6和s7之间,还设有研磨工艺,该研磨工艺对绝缘层的上表面进行研磨,而使绝缘层与所述硬板的上表面齐平,从而使内埋元器件位置的表面无高低差,表面平整。该研磨工艺优先选用不织布或者陶瓷研磨。

31.本发明解决上述的第二个技术问题所采用的技术方案为:依次包括如下步骤:

32.s1、硬板、软板投料;

33.s2、对硬板和软板进行第一次加工,以使硬板的双面路线之间和软板的双面路线之间能够电导通,或仅对软板进行第一次加工,以使软板的双面路线之间能够电导通;

34.s3、在硬板的其中一侧表面和软板的双面制作线路,或,仅在软板的双面制作线路;

35.s4、在软板表面覆盖绝缘膜,且在硬板、胶粘层和绝缘膜上在对应焊接区域的位置分别开窗;

36.s5、将元器件贴装于焊接区域上,并将硬板、绝缘膜通过胶粘层粘接在一起;

37.s6、在容置腔中采用印刷或涂布工艺填充绝缘层;

38.s7、对硬板、胶粘层和绝缘膜进行第二次加工,以使硬板和软板之间能够电导通;

39.s8、在硬板的上表面、绝缘膜的下表面叠合增层结构。

40.通过叠合增层结构层数优化,从而得到多层板。该增层结构的叠合工艺为:压合pp

→

钻孔

→

种子层

→

镀铜

→

线路制作。

41.为了增加线路层数,在步骤s7和步骤s8之间,还包括在硬板的另一侧表面制作线路。

42.与现有技术相比,本发明的优点在于:内埋元器件的软硬结合封装结构采用流动性树脂填充于元器件周围,无需通过压合的方式填充,能够避免采用半固化树脂pp填充时因压合产生的元器件损伤,且该软硬结合封装结构以硬板和软板两层结构板作为支撑层,胶粘层仅起到粘接的作用,可降低胶粘层的厚度,从而使软硬结合封装结构更薄;上述内埋元器件的软硬结合封装结构的制备方法,基于绝缘层的材质为流动性树脂,使该软硬结合封装结构不涉及到覆膜移膜工序,够简化工艺流程,使工艺流程更短从而加工效率更高,还通过印刷或者涂布的工艺填充绝缘层,比压合工艺更加简单;上述内埋元器件的软硬结合封装结构的制备方法,通过采用真空印刷工艺,能够在绝缘层填充时抽真空,从而有效避免元器件周围产生缝隙,防止出现填充空洞,使填充性更好,从而避免造成封装结构产品可靠性失效。

附图说明

43.图1为本发明实施例1中投料的结构示意图;

44.图2为本发明实施例1中硬板内部、软板内部填充层间导体的结构示意图;

45.图3为本发明实施例1中线路制作的结构示意图;

46.图4为本发明实施例1中绝缘膜覆盖并开窗、硬板开窗和胶粘层开窗的结构示意图;

47.图5为本发明实施例1中元器件贴装的结构示意图;

48.图6为本发明实施例1中硬板和软板粘接的结构示意图;

49.图7为本发明实施例1中绝缘层填充的结构示意图;

50.图8为本发明实施例1中硬板内部、粘接层内部、绝缘膜内部钻孔的结构示意图;

51.图9为本发明实施例1中硬板内部、粘接层内部、绝缘膜内部填充层间导体的结构示意图;

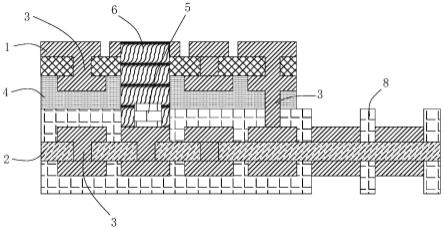

52.图10为本发明实施例1的结构示意图;

53.图11为本发明实施例2的结构示意图;

54.图12为本发明实施例3的结构示意图;

55.图13为本发明实施例4的结构示意图;

56.图14为本发明实施例5的结构示意图。

具体实施方式

57.以下对本发明实施例作进一步详细描述。

58.实施例1

59.如图1~10所示,为本发明的第一个优选实施例。

60.如图10所示,本实施例中的内埋元器件的软硬结合封装结构,包括硬板1、软板2、层间导体3、胶粘层4、元器件5、绝缘层6和绝缘膜8。

61.本实施例中,该硬板1、软板2均为覆铜板,硬板1和软板2表面覆盖的铜层厚度为15μm;且硬板1的双面和软板2的双面均设有线路(见图3和图10),而使软硬结合封装结构具有四层线路。硬板1内部和软板2内部均填充有层间导体3(见图2),从而使硬板1的双面线路之间、软板2的双面线路之间均电导通。该软板2的表面积大于硬板1的表面积,且该绝缘膜8覆盖在软板2的表面。该胶粘层4为半固化树脂pp,半固化树脂pp的结构参见现有技术。该硬板1贴设于胶粘层4的上表面,绝缘膜8贴设于胶粘层4的下表面(见图6)。该硬板1、胶粘层4和绝缘膜8的内部均开有一一对应的通孔102(见图8),并在通孔102中填充层间导体3,使硬板1和软板2之间电性连接(见图9)。本实施例中的层间导体3为通孔镀铜或填孔镀铜。

62.该胶粘层4上开有第一窗口41,硬板1上开有第二窗口11(见图4);该软板2的上表面设有焊接区域,该绝缘膜8在对应于焊接区域的位置开有第三窗口81,该第三窗口81与第一窗口41、第二窗口11对应,并与第一窗口41和第二窗口11共同形成容置腔101(见图6)。该元器件5贴装在焊接区域、并位于容置腔101中,而绝缘层6填充于容置腔101中、并包覆元器件5。该绝缘层6其材质为塞孔树脂,无需通过压合的方式填充,从而能够避免采用半固化树脂pp填充时因压合产生的元器件5损伤,且该软硬结合封装结构以硬板1和软板2两层结构板作为支撑层,除容置腔101以外的区域均采用胶粘层4填充,能够保障软硬结合封装结构

的强度,且由于胶粘层4仅起到粘接的作用,可降低胶粘层4的厚度,从而使软硬结合封装结构更薄。

63.本实施例中内埋元器件的软硬结合封装结构的制备方法,依次包括如下步骤:

64.如图1所示,s1、硬板1、软板2投料。

65.如图2所示,s2、在硬板1和软板2的内部填充层间导体3。具体地,先对硬板1和软板2分别采用机械式或激光钻盲孔,再对盲孔沉积种子层、镀铜以填充层间导体3。种子层可选择化学沉铜工艺,沉铜厚度为0.15μm。

66.如图3所示,s3、在硬板1的下表面和软板2的双面采用减法工艺制作线路。减法工艺具体为:压膜

→

曝光

→

显影

→

蚀刻

→

去膜。

67.如图4所示,s4、在软板2的表面覆盖绝缘膜8,并在硬板1、胶粘层4和绝缘膜8上对应焊接区域的位置分别开窗,开窗的单边尺寸比元器件5内埋空间大0.1mm。

68.如图5所示,s5、将元器件5贴装于焊接区域上。

69.如图6所示,s6、将硬板1、绝缘膜8通过胶粘层4压合粘接在一起。可采用通用压合叠构为:镜面钢板/缓冲材/产品/缓冲材/镜面钢板,避免压合变形损伤元器件5。可根据不同封装结构产品的厚度,搭配不同层数的缓冲材,目的是防止缓冲材挤入内埋元器件5位置而损伤元器件5。

70.如图7所示,s7、在容置腔101中采用真空印刷工艺填充绝缘层6,从而能够有效减少绝缘层6填充时缝隙的产生,改善填充空洞现象,使填充性更好,从而避免造成封装结构产品可靠性失效。

71.s8、选用不织布或者陶瓷研磨对绝缘层6的上表面进行研磨,而使绝缘层6与硬板1的上表面齐平,从而使内埋元器件5位置的表面无高低差,表面平整。

72.s9、在硬板1、胶粘层4和绝缘膜8内部填充层间导体3。具体分为两步,第一步,先对硬板1、胶粘层4和绝缘膜8采用机械式钻通孔102(见图8);第二步,再对通孔102采用化学沉铜工艺以填充层间导体3(见图9),沉铜厚度为0.15μm,以实现通孔102的金属化,从而实现硬板1和软板2结合后之间的电导通。

73.如图10所示,s10、在硬板1的上表面采用减法工艺制作线路。减法工艺具体为:压膜

→

曝光

→

显影

→

蚀刻

→

去膜。

74.s11、进行软硬结合封装结构常规后处理工序:阻焊

→

表面处理

→

电性能测试

→

外型制作

→

外观检验等工艺,从而实现软硬结合封装结构成品。

75.实施例2

76.如图11所示,为本发明的第二个优选实施例。

77.本实施例与实施例1的区别在于:硬板1和软板的尺寸适配,并通过在硬板1上提前开窗的方式形成软硬结合封装结构。

78.在步骤s9和s10之间,还包括如下工序:以实施例1所示的软硬结合封装结构作为芯板组件100,通过在绝缘膜8的下表面叠合两层增层结构7,使本实施例的软硬结合封装结构具有6层线路。该增层结构7的叠合工艺为:压合pp

→

钻孔

→

种子层

→

镀铜

→

线路制作。增层结构7可采用本领域内通用的铜箔,该铜箔通过半固化树脂pp压合在芯板组件100表面。

79.胶粘层4为封胶材料,该封胶材料包含主相与分散于主相中的填料,其中,主相为玻璃纤维环氧树脂,填料通常为二氧化硅。

80.实施例3

81.如图12所示,为本发明的第三个优选实施例。

82.本实施例与实施例1的区别在于:在步骤s9和s10之间,还包括如下工序:以实施例1所示的软硬结合封装结构作为芯板组件100,通过在硬板1的上表面叠合两层增层结构7,在绝缘膜8的下表面各叠合四层增层结构7,使本实施例的软硬结合封装结构具有10层线路。该增层结构7的叠合工艺为:压合pp

→

钻孔

→

种子层

→

镀铜

→

线路制作。增层结构7可采用本领域内通用的铜箔,该铜箔通过半固化树脂pp压合在芯板组件100表面。

83.实施例4

84.如图13所示,为本发明的第四个优选实施例。

85.本实施例与实施例1的区别在于:硬板1和软板的尺寸适配,并通过在硬板1上提前开窗的方式形成软硬结合封装结构。

86.步骤s3中,仅在软板2的双面采用减法工艺制作线路。减法工艺具体为:压膜

→

曝光

→

显影

→

蚀刻

→

去膜。硬板1仅在其上表面制作线路,使本实施例的软硬结合封装结构具有3层线路。

87.实施例5

88.如图14所示,为本发明的第五个优选实施例。

89.本实施例与实施例4的区别在于:在步骤s9和s10之间,还包括如下工序:以实施例4所示的软硬结合封装结构作为芯板组件100,通过在绝缘膜8的下表面叠合两层增层结构7,使本实施例的软硬结合封装结构具有5层线路。增层结构7可采用本领域内通用的铜箔,该铜箔通过半固化树脂pp压合在芯板组件100表面。

90.实施例11

91.本实施例与实施例1的区别在于:

92.在步骤s2和步骤s9中填充层间导体3的具体工艺均为:钻孔

→

蚀刻

→

种子层,种子层选择化学沉积工艺,种子层厚度为0.1μm。

93.在步骤s3和步骤s10中,线路制作的具体工艺为加法工艺,该加法工艺为:压膜

→

曝光

→

显影

→

镀线路

→

去膜

→

闪蚀。

94.实施例12

95.本实施例与实施例11的区别在于:

96.硬板1、软板2表面覆盖的铜层厚度为2~3μm;在步骤s2和步骤s9中填充层间导体3的具体工艺均为:钻孔

→

种子层,种子层选择化学真空溅镀工艺,种子层厚度为0.13μm。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。