1.本发明涉及半导体制造领域,特别涉及一种石英常温键合方法。

背景技术:

2.石英由于其优异的热、力、光以及化学特性被广泛应用于微机电系统器件、光电器件以及微流控器件中。石英与石英的键合作为一种可靠的固体连接方式,受到了各个国家的广泛重视,并在航天、基础科研、强激光等诸多领域得到了广泛应用。

3.连接石英有多种方法,常见的有光胶方法、热键合法及真空键合法。光胶方法可靠性相对较差。热键合法需要对石英进行加热处理,操作复杂且成品率较低。真空键合法需要将石英放入真空环境进行键合,并且获得的键合强度较弱。由此可见传统键合方式限制了器件的应用范围,所以需要新的有效的键合方式。

4.申请公布号为cn113488381a的发明专利申请公开了石英与硅的直接键合方法,但在石英与石英的键合时采用石英与硅的直接键合方法会导致石英之间存在大量气泡,即石英片间存在大部分键合不成功的区域,使得石英间的键合效果较差,可见石英与硅的直接键合方法不能直接适用于石英与石英的键合。

技术实现要素:

5.本发明的目的是为了克服已有技术的缺陷,提出一种石英常温键合方法,能够在常温常压下高可靠性地实现石英和石英的键合。

6.为实现上述目的,本发明采用以下具体技术方案:

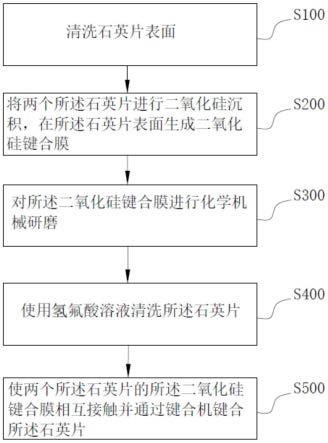

7.本发明实施例提供的石英常温键合方法,包括:

8.s100,清洗石英片表面;

9.s200,将两个所述石英片进行二氧化硅沉积,在所述石英片表面生成二氧化硅键合膜;

10.s300,对所述二氧化硅键合膜进行化学机械研磨;

11.s400,使用氢氟酸溶液清洗所述石英片;

12.s500,使两个所述石英片的所述二氧化硅键合膜相互接触并通过键合机键合所述石英片。

13.本发明至少能取得如下有益效果:在常温常压下完成石英片间的键合,无需高温条件和真空条件,可靠性高,由于本方案在常温常压条件下完成,可用于多种芯片制作。在石英片研磨后使用氢氟酸溶液对石英片进行清洗,提高石英片间的键合效果,使石英片间不存在未键合的区域或只存在小部分未键合区域。相对传统的光胶方法、热键合和真空键合法,本方案克服传统石英键合技术的缺陷,在常温常压下能够高可靠性地实现石英和石英的键合,不需要任何中间层物质进行辅助连接,也不会损害石英界面光学性能,且采用本方案键合的石英片在键合强度、温度冲击环境及水环境的适应性方面表现出显著优势。

14.根据本发明的一些实施例,所述s200包括使用化学气相沉积法在所述石英片上沉

积所述二氧化硅,所述二氧化硅生成源为正硅酸乙酯。

15.根据本发明的一些实施例,所述s200中生成的所述二氧化硅键合膜厚度为1微米-3微米。

16.根据本发明的一些实施例,所述s300包括如下子步骤:

17.s301将所述石英片置入研磨腔内对所述二氧化硅键合膜进行研磨;

18.s302将研磨后的所述石英片置入抛光腔中所述二氧化硅键合膜进行抛光;

19.s303将抛光后的所述石英片置入超声腔中进行超声波清洗;

20.s304将超声波清洗后的所述石英片置入清洗腔中进行清洗;

21.s305将清洗后的所述石英片置入所述甩干腔中进行甩干。

22.根据本发明的一些实施例,经过所述s300处理后的所述二氧化硅键合膜厚度为5000埃-15000埃。

23.根据本发明的一些实施例,经过所述s300处理后的所述二氧化硅键合膜,轮廓算术平均偏差ra小于1纳米,均方根粗糙度rq小于1.5纳米。

24.根据本发明的一些实施例,所述氢氟酸溶液的浓度为2%-5%。

25.根据本发明的一些实施例,所述s500包括:s501两个所述石英片首先依次进入等离子腔体,表面激活等离子体;s502所述石英片进入清洗腔体内部,进行表面亲水处理;s503对上方的所述石英片施加压力使两个所述石英片发生键合。

26.根据本发明的一些实施例,所述s503中施加于所述石英片上的所述压力持续时间为2秒-20秒。

27.根据本发明的一些实施例,所述石英常温键合方法还包括对所述键合片进行退火处理。

28.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

29.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

30.图1是根据本发明实施例石英常温键合方法的流程图;

31.图2是根据本发明实施例s300的流程图;

32.图3是根据本发明实施例s500的流程图;

33.图4是根据本发明实施例石英常温键合方法不包括s400石英键和效果示意图;

34.图5是根据本发明实施例石英常温键合方法石英键和效果示意图;

35.图6是根据本发明实施例石英常温键合方法的示意图;

36.图7是根据本发明实施例的对二氧化硅键合膜进行化学机械研磨后二氧化硅键合膜的表面粗糙度。

37.附图标记:

38.石英片1、二氧化硅键合膜2。

具体实施方式

39.在下文中,将参考附图描述本发明的实施例。在下面的描述中,相同的模块使用相同的附图标记表示。在相同的附图标记的情况下,它们的名称和功能也相同。因此,将不重复其详细描述。

40.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及具体实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,而不构成对本发明的限制。

41.本发明实施例提供的石英常温键合方法,包括:s100,清洗石英片1表面;s200,将两个石英片1进行二氧化硅沉积,在石英片1表面生成二氧化硅键合膜2;s300,对二氧化硅键合膜2进行化学机械研磨;s400,使用氢氟酸溶液清洗石英片1;s500,使两个石英片1的二氧化硅键合膜2相互接触并通过键合机键合石英片1。

42.本方案可以在在常温下完成石英片1间的键合,无需高温条件,可用于多种芯片制作。在石英片1研磨后使用氢氟酸溶液对石英片1进行清洗,能够改善石英片1间的键合效果,使石英片1间不存在未键合的区域或只存在小部分未键合区域。相对传统的光胶方法、热键合法和真空键合法,本方案克服传统石英键合技术的缺陷,在常温常压下能够高可靠性地实现石英和石英的键合,不需要任何中间层物质进行辅助连接,不会损害石英界面光学性能,采用本方案键合的石英片1在键合强度、温度冲击环境及水环境的适应性方面表现出显著优势。

43.如图1和图6所示,石英常温键合方法包括:

44.s100,清洗石英片1表面。

45.使用sc1溶液清洗,保证石英片1表面的清洁度。

46.s200,将两个石英片1进行二氧化硅沉积,在石英片1表面生成二氧化硅键合膜2。

47.将两个石英片1放在化学气相沉积设备中进行二氧化硅沉积使石英片1表面生成主要成分为二氧化硅的二氧化硅键合膜2。由于石英主要成分为二氧化硅,所以生成的二氧化硅键合膜2并不会影响石英的光学性能。

48.根据本发明的一些实施例,所述s200包括使用化学气相沉积法在所述石英片1上沉积所述二氧化硅,所述二氧化硅生成源为正硅酸乙酯。使用正硅酸乙酯生成二氧化硅,通过化学气相沉积法在所述石英片1表面生成二氧化硅键合膜2。

49.根据本发明的一些实施例,s200中生成的二氧化硅键合膜2厚度为1微米-3微米。二氧化硅键合膜2厚度为1微米-3微米防止后续工艺中二氧化硅键合膜2被完全去掉。

50.s300,对二氧化硅键合膜2进行化学机械研磨。

51.生成的二氧化硅键合膜2形状和厚度往往难以满足键合的需求,因此需要对二氧化硅键合膜2进行化学机械研磨处理,使二氧化硅键合膜2符合键合条件。

52.根据本发明的一些实施例,如图2所示,s300,对二氧化硅键合膜2进行化学机械研磨,包括:

53.s301,将石英片1置入研磨腔内对二氧化硅键合膜2进行研磨。

54.研磨二氧化硅键合膜2,使二氧化硅键合膜2厚度满足键合条件。

55.s302,将研磨后的石英片1置入抛光腔中二氧化硅键合膜2进行抛光。

56.研磨后的二氧化硅键合膜2表面粗糙度较大,影响石英片1的光学性能,同时还会

影响石英片1的键合效果,因此对二氧化硅键合膜2进行抛光处理。

57.s303,将抛光后的石英片1置入超声腔中进行超声波清洗。

58.s304,将超声波清洗后的石英片1置入清洗腔中进行清洗。

59.s303和s304对石英片1进行清洗,去除因研磨和抛光产生的杂质。

60.s305,将清洗后的石英片1置入甩干腔中进行甩干,去除石英片1上的清洗液。

61.根据本发明的一些实施例,化学机械研磨处理后的二氧化硅键合膜2厚度为5000埃-15000埃。当二氧化硅键合膜2厚度为5000埃-15000埃时石英片1键和效果更好。

62.根据本发明的一些实施例,经过s300处理后的二氧化硅键合膜2,轮廓算术平均偏差ra小于1纳米,均方根粗糙度rq小于1.5纳米。

63.二氧化硅键合膜2的表面粗糙度影响键合效果,轮廓算术平均偏差ra小于1纳米,均方根粗糙度rq小于1.5纳米时键合效果较好。

64.图7为化学机械研磨后石英片1实际测量的轮廓算术平均偏差和均方根粗糙度,其中“slot”为测量的位置,“afm”代表表面粗糙度的类型,“cmp”为化学机械研磨。如图7所示,经过化学机械研磨后处理后的二氧化硅键合膜2的表面粗糙度满足键合要求。

65.在一些情况下,对石英片1的表面粗糙度存在需求,对石英片1表面进行化学机械研磨,如图7所示,使石英片1轮廓算术平均偏差ra小于1纳米,均方根粗糙度rq小于1.5纳米。

66.s400,使用氢氟酸溶液清洗石英片1。

67.使用氢氟酸溶液清洗石英片1后能极大的提升石英片1间的键合效果。如图4和图5所示,其中白色区域为气泡区域,通过对比图4和图5可知,不使用氢氟酸溶液清洗石英片1在石英片1键合后存在大区域的气泡,且石英片1中间位置也存在气泡,使用氢氟酸溶液清洗石英片1在石英片1键合后只在边缘位置存在一些小气泡。

68.根据本发明的一些实施例,s400还包括将氢氟酸溶液清洗后的石英片1进行甩干。使用氢氟酸溶液清洗石英片1后清除氢氟酸溶液,避免对后续步骤造成干扰。根据本发明的一些实施例,氢氟酸溶液的浓度为2%-5%。使用低浓度的氢氟酸溶液清洗石英片1能够取得更好的效果,当氢氟酸溶液的浓度为2%-5%时效果最佳,由于石英的主要成分为二氧化硅,当氢氟酸溶液的浓度高于5%时,氢氟酸溶液会腐蚀石英片1,当氢氟酸溶液的浓度低于2%时,对石英片1的清洗作用以及对石英片1间的键合效果提升作用较小。

69.s500,使两个石英片1的二氧化硅键合膜2相互接触并通过键合机键合石英片1。经过前序处理,两个石英片1间的二氧化硅键合膜2间可以直接通过键合机键合。

70.根据本发明的一些实施例,如图3所示,s500包括:

71.s501,两个石英片1首先依次进入等离子腔体,表面激活等离子体。使得二氧化硅键合膜2可以连接更多的羟基。

72.s502,石英片1进入清洗腔体内部,进行表面亲水处理。使得二氧化硅键合膜2表面连接羟基。

73.s503,对上方的石英片1施加压力使两个石英片1发生键合。两二氧化硅键合膜2间生成化学键使两个石英片1连接。

74.根据本发明的一些实施例,s503中施加于石英片1上的压力持续时间为2秒-20秒。压力持续时间小于2s时两二氧化硅键合膜2间反应不完全,压力持续时间大于20s时则可能

会影响石英片1间的键合效果。

75.根据本发明的一些实施例,石英常温键合方法还包括对键合片进行退火处理。将键合成功的键合片放入烘箱中退火,提高表面键合力,去除键合面水汽,使两个石英片1完全键合在一起。

76.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

77.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

78.以上本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所作出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。