1.本发明属于自动化设备技术领域,具体为一种显示屏幕的通电检测及撕贴标设备。

背景技术:

2.随着经济的发展,电子产品的应用越来越广泛,而液晶屏幕是电子产品的重要组成部分,因此,对于手机、平板、显示器等应用的各类屏幕在生产过程中均需要对其进行通电检测,通电检测合格后才能将其流放市场。另外,为了实现产品追溯,现有的显示屏幕出厂前都需要在其表面贴上附有产品信息的追溯标签(即二维码),通过追溯标签便可知道该产品从原材料采购至产品出厂的所有信息。

3.现有的显示屏幕的通电检测设备和撕贴标设备均是独立设计的,显示屏幕批量通电检测后再搬运至撕贴标设备上进行撕贴标处理,无法实现某一产品进行通电检测后立即进行撕贴标工序,导致整体成产效率较低。

技术实现要素:

4.为解决上述背景技术中的问题,本发明提供一种显示屏幕的全自动通电检测及撕贴标设备,该设备将产品的通电检测及撕贴标集成在一起,实现了某个产品经通电检测完后后可立即进行撕贴标工序,大大提高了产品生产效率。

5.本发明采用以下技术方案:

6.一种显示屏幕的全自动通电检测及撕贴标设备,包括机架、依次设置在机架上的上游入料平台、大理石初检平台、通电检测机构、中转平台、撕贴标机构、抛料机构和成品下料机构,其中:

7.上游入料平台和中转平台之间设有入料搬运手臂,入料搬运手臂将上游入料平台上的显示屏幕搬运至大理石初检平台,并将大理石初检平台上检测完成的显示屏幕搬运至通电检测机构和/或中转平台;

8.中转平台和成品下料机构之间设有下料搬运手臂,下料搬运手臂将中转平台上的显示屏幕搬运至撕贴标机构或抛料机构,撕贴标机构完成显示屏幕的撕贴标后由下料搬运手臂搬运至成品下料机构上。

9.进一步的,上游入料平台的旁侧设有入料校正组件,入料校正组件包括沿x 方向移动的第一推杆和沿y方向移动的第二推杆,第一推杆和第二推杆对上游入料平台上的显示屏幕进行初定位。

10.进一步的,入料搬运手臂包括入料手臂,入料手臂的前端设有上扫码器,入料手臂的后端设有位移激光传感器,入料手臂移动带动上扫码器和位移激光传感器移动,使位移激光传感器在大理石初检平台上往复移动,位移激光传感器有两个,间隔设置在入料手臂的后端,两个位移激光传感器用于测试显示屏幕四个角的厚度。

11.进一步的,大理石初检平台的前端设有下扫码器,下扫码器滑动设置在y 轴方向,

大理石初检平台的后端设有对位相机,对位相机对显示屏幕的fpc拍照定位。

12.进一步的,大理石初检平台上设有两个通孔,其中一个通孔内设有真空吸盘,另一个通孔内设置有光纤传感器,大理石初检平台的下方设有沿y轴方向延伸的滑轨,大理石平台滑动连接在滑轨上。

13.进一步的,通电检测机构包括沿x轴方向设置的至少一个检测平台,检测平台设置在第一y轴移动模组上,第一y轴移动模组的末端设有与检测平台相匹配的测试盒,检测平台上设有下针模,下针模上设有多个孔位以匹配不同型号的显示屏幕,测试盒上设有与下针模配合的上针模,测试盒上安装有手动滑台,手动滑台对上针模的位置进行调节。

14.进一步的,通电检测机构包括沿x轴方向并排设置的五个检测平台,五个检测平台的相对侧设有五个测试盒,五个测试盒均设置在一个安装平台上,安装平台通过手动调节丝杆组件沿x轴滑动连接在机架上。

15.进一步的,撕贴标机构包括显示屏幕移载模组、易撕贴供料模组、打印模组以及撕贴标移动模组,显示屏幕移载模组包括第二y轴移动模组和设置在第二y轴移动模组上的撕贴标平台,易撕贴供料模组设置在第二y轴移动模组的一侧;

16.撕贴标移动模组包括沿x轴方向横跨在第二y轴移动模组两侧的龙门架、分别设置在龙门架两侧的第一x轴移动模组和第二x轴移动模组,第一x轴移动模组上安装有撕标组件,第二x轴移动模组上安装有贴标组件,撕标组件沿x 轴移动至易撕贴供料模组处夹取易撕贴,贴标组件移动至打印模组处吸取标签。

17.进一步的,下料搬运手臂包括第三x轴移动模组、设置在第三x轴移动模组前端的撕标上料搬运手臂、设置在第三x轴移动模组后端的成品下料搬运手臂,成品下料搬运手臂包括下料吸盘和驱动下料吸盘在水平面转动的第六伺服电机。

18.进一步的,成品下料机构包括第一下料流水线和第二下料流水线,第一下料流水线和第二下料流水线通过角度调节机构连接,第二下料流水线的末端设有感应光纤。

19.与现有技术相比,本发明的有益效果为:

20.(1)本发明实现了通过设置上游入料平台、大理石初检平台、通电检测机构、中转平台、撕贴标机构、抛料机构和成品下料机构,实现了产品自动上料到通电检测工序,再到撕贴标工序的全自动化生产,大大提高了产品的检测及生产效率。

21.(2)本发明的入料手臂与上扫码器和位移激光传感器同时移动,实现了搬运产品时,上扫码器正好经过产品上表面的二维码,实现了扫码功能;同时,当将产品搬运至大理石初检平台上,入料手臂复位的过程中带动激光位移传感器经过产品的四个角,完成了产品翘曲度的检测,一定程度上加快了生产节拍。

22.(3)本发明通过设置大理石初检平台,对初检平台上合格的产品搬运至通电检测机构,初检不合格的直接搬运至抛料机构上,进一步加快了检测效率。

附图说明

23.为了更清楚的说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见的,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它附图。

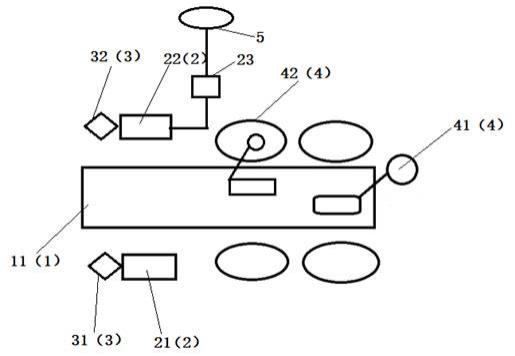

24.图1为本发明的整体结构图;

25.图2为本发明的图1中a部的入料校正组件结构图;

26.图3为本发明的入料搬运手臂结构图(一);

27.图4为本发明的入料搬运手臂结构图(二)

28.图5为图4中b部放大图;

29.图6为本发明的大理石初检平台结构图;

30.图7为本发明的检测平台结构图;

31.图8为本发明的测试盒结构图;

32.图9为本发明的中转平台结构图;

33.图10为本发明的撕标贴机构结构图;

34.图11为本发明的显示屏幕移载模组结构图;

35.图12为本发明的打印模组结构图;

36.图13为本发明接标组件结构图;

37.图14为本发明的撕贴标移动模组结构图(一);

38.图15为本发明的压膜组件结构图;

39.图16为本发明的撕贴标移动模组结构图(二);

40.图17为本发明的下料搬运手臂结构图;

41.图18为本发明的成品下料机构结构图;

42.其中:1-机架,2-上游入料平台,21-第一推杆,22-第二推杆,3-大理石初检平台,31-下扫码器,32-对位相机,4-入料搬运手臂,41-x轴直线导轨,42

‑ꢀ

第一滑块,43-入料手臂,431-安装板,432-第一气缸,433-第一吸附组件,44

‑ꢀ

上扫码器,441-y向导轨,442-扫码器安装板,45-位移激光传感器,451-第二滑块,452-第一传感器安装板,453-第二传感器安装板,454-y轴直线导轨,46

‑ꢀ

第三滑块,47-第一中转搬运手臂,471-第一伺服电机,472-平板吸头,48-第二中转搬运手臂,481-第三气缸,482-第二吸附组件,5-通电检测机构,51-检测平台,52-第一y轴移动模组,53-测试盒,531-安装平台,532-手动调节丝杆组件,533-手轮,6-中转平台,7-撕贴标机构,71-显示屏幕移载模组,711

‑ꢀ

第二y轴移动模组,712-撕贴标平台,72-易撕贴供料模组,73-打印模组,731

‑ꢀ

打印机,732-接标组件,733-支撑板,734-直线滑轨,735-把手,736-安全门锁组件,737-第一手动滑台,738-第二手动滑台,739-接标平台,74-撕贴标移动模组,741-龙门架,742-第一x轴移动模组,743-第二x轴移动模组,75-撕标组件,751-驱动件,752-第一安装板,753-第二伺服电机,754-第二安装板, 755-第三伺服电机,756-易撕贴夹,757-读码器,758-第五气缸,759-压膜滚轮,76-贴标组件,761-第三安装板,762-第四伺服电机,763-丝杠螺母组件,764-安装架,765-第五伺服电机,766-标签吸附板,77-废料框,8-抛料机构, 9-成品下料机构,91-第一下料流水线,92-第二下料流水线,93-插销,94-半圆弧槽,10-下料搬运手臂,101-第三x轴移动模组,102-撕标上料搬运手臂, 103-成品下料搬运手臂,104-第六伺服电机。

具体实施方式

43.下面将结合本发明中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明

中的实施例,本领域普通的技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本发明的保护范围。

44.本实施例中规定,沿机架的长度方向为x轴方向,沿机架的宽度方向为y 轴方向。

45.下面结合附图1至附图18以及具体实施例详细论述本发明。

46.如图1-18所示,本发明提供一种显示屏幕的全自动通电检测及撕贴标设备,包括机架1、依次设置在机架1上的上游入料平台2、大理石初检平台3、通电检测机构5、中转平台6、撕贴标机构7、抛料机构8和成品下料机构9,其中: 上游入料平台2和中转平台6之间设有入料搬运手臂4,入料搬运手臂4将上游入料平台2上的显示屏幕搬运至大理石初检平台3,并将大理石初检平台3上初检完成的显示屏幕搬运至通电检测机构5和/或中转平台6,即在大理石初检平台3上初检合格的产品搬运至通电检测机构5上,初检不合格的产品搬运至中转平台6上;中转平台6和成品下料机构9之间设有下料搬运手臂10,下料搬运手臂10将中转平台6上的显示屏幕搬运至撕贴标机构7或抛料机构8,即通过通电检测机构检测合格的产品搬运至撕贴标机构7上进行撕贴标工序,初检不合格及通电检测不合格的产品搬运至抛料机构8上,而撕贴标机构7完成显示屏幕的撕贴标后由下料搬运手臂10搬运至成品下料机构9上。本发明实现了产品自动上料到通电检测工序,再到撕贴标工序的全自动化生产,大大提高了产品的检测及生产效率。

47.具体的,如图2所示,上游入料平台2的旁侧设有入料校正组件,入料校正组件包括沿x方向移动的第一推杆21和沿y方向移动的第二推杆22,第一推杆21和第二推杆22对上游入料平台2上的显示屏幕进行初定位,便于入料搬运手臂4对其进行搬运,即显示屏幕的一边与第一推杆21限位抵接,相邻的另一边与第二推杆22限位抵接;优选的,第一推杆21和第二推杆22均由气缸驱动,两个气缸均通过气缸安装架安装在机架上,且气缸安装架位于上游入料平台2的旁侧。

48.具体的,如图3-5所示,入料搬运手臂4包括入料手臂43,入料手臂43的前端设有上扫码器44,入料手臂43的后端设有位移激光传感器45,入料手臂 43移动带动上扫码器44和位移激光传感器45移动,使位移激光传感器45在大理石初检平台3上方往复移动,位移激光传感器45有两个,沿y轴方向间隔设置在入料手臂43的后端,两个位移激光传感器45用于测试显示屏幕四个角的厚度,进而通过四个角的厚度计算产品的翘曲度。

49.具体的,入料搬运手臂4包括x轴直线导轨41和滑动在x轴直线导轨41 上的第一滑块42,入料手臂43固定在第一滑块42上,入料手臂43用于搬运显示屏幕至大理石初检平台3上,入料手臂43包括固定在第一滑块42上的安装板431、固定在安装板431中间位置的第一气缸432以及与第一气缸432伸缩端连接的第一吸附组件433,第一吸附组件433在第一气缸432的驱动下上下移动以吸附显示屏幕;上扫码器44安装在安装板431的前端,位移激光传感器45 安装在安装板431的后端,显示屏幕在上游入料平台2上初定位后由上扫码器 44对产品进行扫码标识,然后第一吸附组件433下降吸附显示屏幕,并沿x轴向后移动至大理石初检平台3,当第一吸附组件433回位去搬运下一个显示屏幕时,位移激光传感器45依次经过显示屏幕的两端,进而通过四个角落的厚度可计算出显示屏幕的翘曲度。

50.具体的,安装板431上靠近x轴直线导轨41起始位的一侧固定有沿y轴方向延伸的y向导轨441,y向导轨441上沿y轴方向上滑动连接有扫码器安装板 442,上扫码器44固定安装在扫码器安装板442的下端,进而实现上扫码器44 沿y轴方向的位置可调,实际操作过程

中可根据产品上二维码的位置调整上扫码器44的位置。

51.具体的,两个位移激光传感器45沿y轴方向并排设置,其中一个位移激光传感器通过第一传感器安装板452固定在安装板431上,另外一个位移激光传感器通过y轴移动组件安装在安装板431上,两个位移激光传感器之间的距离沿y轴方向可调,根据检测产品的长度调整两个位移激光传感器之间的距离。

52.具体的,y轴移动组件包括y轴直线导轨454和滑动设置在y轴直线导轨上的第二滑块451,第二滑块451上固定有第二传感器安装板453,第二传感器安装板453上安装有一个位移激光传感器45,通过调整第二传感器安装板453上的位移激光传感器45的y向位置改变两个位移激光传感器45之间的距离,使之适应不同尺寸型号和不同尺寸的产品。

53.本发明通过将上料手臂43、上扫码器44、位移激光传感器45设置在同一个安装板431,实现了搬运显示屏幕的过程中,同时完成读码和产品翘曲度检测,相比于现有的分开式的工序,本发明的结构一定程度上加快了生产节拍。

54.具体的,x轴直线导轨41上还设有第三滑块46,第三滑块46靠近x轴直线导轨41终点位设置,第三滑块46上设有第一中转搬运手臂47,第一中转搬运手臂47用于将大理石初检平台3上的产品搬运至通电检测机构5上;第一中转搬运手臂47通过中间滑动组件与第三滑块46连接,第一中转搬运手臂47通过中间滑动组件可沿y轴方向滑动,第一中转搬运手臂47包括与中间滑动组件连接的连接板(图中未示出),固定在连接板上的第二气缸(图中未示出)、与第二气缸伸缩端连接的伺服电机安装板,伺服电机安装板上安装有第一伺服电机471,第一伺服电机471通过减速器连接有平板吸头472,第一伺服电机471 驱动平板吸头472在水平面转动,进而实现了平板吸头472的x轴方向、y轴方向、z轴方向的移动以及水平面的转动,实现对显示屏幕位置的调整。

55.具体的,第三滑块46上还固定有第二中转搬运手臂48,第二中转搬运手臂 48位于第一中转搬运手臂47的后端,第二中转搬运手臂48包括第三气缸481 以及与第三气缸481伸缩端连接的第二吸附组件482。第二吸附组件482用于将通电检测机构5上检测完成的显示屏幕搬运至中转平台6。

56.本发明在第三滑块46上设置有两个中转搬运手臂,当第二中转搬运手臂48 将检测平台上检测完成的产品吸附移动一定距离后,第一中转搬运平台47将初检合格的产品搬运至检测平台上,第三滑块46的一次移动实现了某一检测平台的上料和下料,进一步提高了显示屏幕的检测效率。

57.具体的,如图6所示,大理石初检平台3的前端设有下扫码器31,下扫码器31滑动设置在y轴方向,具体为下扫码器31的下方设有滑轨、滑块及把手,实现快速调整下扫码器31的位置,下扫码器31用于对产品下表面刻蚀码进行读取并上传至sim系统与测试结果绑定;大理石初检平台3的后端还设有对位相机32,对位相机32对显示屏幕上的fpc拍照定位,并将fpc的位置信息传输至第一中转搬运手臂47,通过第一中转搬运手臂47上的平板吸头472在x轴方向、y轴方向、z轴方向的移动以及水平面的转动微调显示屏幕的位置,使其准确的放置于至检测平台上,实现将不同产品放置在检测平台上时,产品上的fpc 可以在检测平台上的指定位置与下针模对齐。

58.具体的,大理石初检平台3上设有两个通孔(图中未示出),其中一个通孔内设有真空吸盘,用于防止产品在移动过程中错位或者其他因素影响后续动作,另一个通孔内设置

有光纤传感器,光纤传感器用于检测大理石初检平台上是否有产品,当检测到大理石初检平台3上没有产品时,将信息传输至入料手臂43,入料手臂43动作将上游入料平台2上的产品吸附至大理石初检平台3上,大理石初检平台3的下方设有沿y轴方向延伸的滑轨,大理石初检平台3滑动连接在滑轨上。

59.具体的,如图7、图8所示,通电检测机构5包括沿x轴方向设置的至少一个检测平台51,检测平台51设置在第一y轴移动模组52上,第一y轴移动模组52的末端设有与检测平台51相匹配的测试盒53,检测平台51上设有下针模,下针模上设有多个孔位以匹配不同型号的显示屏幕,测试盒53上设有与下针模配合的上针模,测试盒53上安装有手动滑台,手动滑台对上针模的位置进行调节使之与下针模相匹配,实现通电检测。

60.具体的,如图7、图8所示,通电检测机构5包括沿x轴方向并排设置的五个检测平台51,五个检测平台51的相对侧设有五个测试盒53,五个测试盒53 均设置在一个安装平台531上,安装平台531通过手动调节丝杆组件532沿x 轴滑动连接在机架1上,手动调节丝杆组件532包括手轮533,使用过程中,转动手轮533即可调节安装平台531在x轴方向的位置,进而使测试盒53上的上针模与检测平台51上的下针模匹配,实现对不同尺寸产品的通电检测。

61.具体的,如图10-16所示,撕贴标机构7包括显示屏幕移载模组71、易撕贴供料模组72、打印模组73以及撕贴标移动模组74,显示屏幕移载模组71用于将待撕贴标的显示屏幕移载到撕标工位和贴标工位;易撕贴供料模组72用于提供易撕贴,利用易撕贴将显示屏幕上的旧标签粘贴下去;打印模组73用于打印出新的标签供贴标使用;撕贴标移动模组74用于撕掉旧标签,同时将新的标签贴附在显示屏幕上;显示屏幕移载模组71包括第二y轴移动模组711和设置在第二y轴移动模组711上的撕贴标平台712,易撕贴供料模组72设置在第二 y轴移动模组711的一侧;撕贴标移动模组74包括沿x轴方向横跨在第二y轴移动模组711两侧的龙门架741、分别设置在龙门架741两侧的第一x轴移动模组742和第二x轴移动模组743,第一x轴移动模组742上安装有撕标组件75,第二x轴移动模组743上安装有贴标组件76,撕标组件75沿x轴移动至易撕贴供料模组72处夹取易撕贴,并移动至撕标工位完成旧标签的撕取,贴标组件76 沿x轴移动至打印模组73处吸取标签,并移动到贴标工位将新标签贴附在显示屏幕上。

62.具体的,如图14所示,撕标组件75包括竖直向下设置在第一x轴移动模组742上的驱动件751、与驱动件751传动连接的第一安装板752、固定在第一安装板752上的夹取组件,驱动件751启动可驱动夹取组件上下移动;夹取组件包括固定设置在第一安装板752上的第二伺服电机753、与第二伺服电机753 的输出端固定连接的第二安装板754、固定在第二安装板754上的第三伺服电机 755,第三伺服电机755的输出端连接有易撕贴夹756;第二伺服电机753的输出端竖直向下设置,第二伺服电机753带动易撕贴夹756在水平面转动,第三伺服电机755的输出端水平设置且与第一x轴移动模组742垂直设置,第三伺服电机755带动易撕贴夹756在垂直方向转动。

63.具体的,第一安装板752包括水平安装板,水平安装板上靠近易撕贴供料模组72的一端安装有夹取组件,远离易撕贴供料模组72的一端的固定有读码器757,读码器757的扫码方向向下设置,读码器757用于对新标签进行质量检测,检测过关的显示屏幕正常下料至ok输送带(即成品下料机构)上,检测不过关的显示屏幕下料至ng输送带(即抛料机构)上。

64.具体的,如图15所示,易撕贴夹756的旁侧设置有压膜组件,压膜组件包括设置在易撕贴夹756上的第五气缸758、以及与第五气缸758的伸缩端固定连接的压膜滚轮759,压膜滚轮759在第五气缸758的驱动下将易撕贴与待撕标签贴近,并将易撕贴粘附在旧标签上,进而通过易撕贴夹夹取粘附在旧标签上的易撕贴,缓慢移动易撕贴夹完成旧标签的撕取。

65.具体的,撕标组件75的下方设置有废料框77,撕取旧标签完成后,在第一 x轴移动模组742的带动下,撕标组件75移动至废料框77的上方,易撕贴夹 756在第二伺服电机753的驱动下转动至废料框44的上方,进而将撕掉的旧标签投递至废料框77中,完成旧标签的撕取工作。

66.具体的,如图16所示,贴标组件76包括安装在第二x轴移动模组743上的第三安装板761、固定在第三安装板761上的第四伺服电机762、与第四伺服电机762输出端传动连接的丝杠螺母组件763,丝杠螺母组件763的螺母上固定有安装架764,安装架764上固定有第五伺服电机765,第五伺服电机765的输出端固定有标签吸附板766。丝杠螺母组件763包括丝杠和螺母,丝杠与第四伺服电机762的输出轴传动连接,带动螺母在丝杠上上下移动,进而可带动标签吸附板766上下移动。为了调整新标签的贴附角度,本发明通过设置第五伺服电机765实现标签吸附板的转动,标签吸附板765用于吸附新标签,进而实现对新标签角度的调节。

67.具体的,如图12、图13所示,打印模组73包括打印机731和接标组件732,接标组件732设置在打印机731的打印出口的对侧,接标组件732包括支撑架、设置在支撑架上方的第五气缸以及固定在第五气缸伸缩端上的接标平台,第五气缸驱动接标平台前后移动,使接标平台伸入打印出口,打印机打印出的标签吸附在接标平台上。

68.具体的,打印机731的底部固定安装有支撑板733,打印机731的下方并排设有两个直线滑轨734,打印机731通过固定在支撑板733下表面的滑块滑动连接在两个直线滑轨734上,支撑板733上固定有把手735,把手735位于打印机 731的背面。当需要对打印机检修或者增添打印用的标签纸、油墨等时,可通过把手将打印机抽拉至设备外,使打印机更方便快捷的进行非打印工作,且在设备外进行非打印工作提高了工作人员的安全性。

69.具体的,打印机731的正面设有安全门锁组件736,打印机731滑动到位后安全门锁组件736与支撑板733的前端面抵接,避免打印机滑动到位后继续向前滑动与接标组件732发生干涉。接标平台的上端面涂覆有防粘陶瓷层。标签吸附到接标平台上后,可防止标签粘到接标平台上,不易取下。

70.具体的,如图13所示,接标组件732还包括安装在支撑架上的第一手动滑台737、设置在第一手动滑台737上的第二手动滑台738,接标平台设置在第二手动滑台738上,第一手动滑台737调节接标平台在z轴方向的移动,第二手动滑台738调节接标平台在x轴方向和y轴方向的移动。本发明通过在支撑架上设置第一手动滑台737、第二手动滑台738实现了接标平台x轴、y轴、 z轴方向的微调,使接标平台与打印机的打印出口更精准的匹配,避免标签吸附不到位造成标签后续无法使用。

71.具体的,如图17所示,下料搬运手臂10包括第三x轴移动模组101、设置在第三x轴移动模组101前端的撕标上料搬运手臂102、设置在第三x轴移动模组101后端的成品下料搬运手臂103,成品下料搬运手臂103包括下料吸盘和驱动下料吸盘在水平面转动的第六伺服

电机104。通过第六伺服电机104实现将产品以任意角度放置到成品下料机构9上。需要说明的是,本实施例中所说的前端和后端,是指将图17旋转180

°

后的前端和后端。

72.具体的,如图18所示,成品下料机构9包括第一下料流水线91和第二下料流水线92,第一下料流水线91和第二下料流水线92上安装有输送皮带,第一下料流水线91和第二下料流水线92通过角度调节机构连接,角度调节机构包括插销93和半圆弧槽94,调节好第一下料流水线91和第二下料流水线92之间的角度后,通过插销93插入半圆弧槽94内将两者进行固定,第二下料流水线92的末端设有感应光纤,当人工未将产品取走时感应光纤感应到产品后,设备报警,成品下料机构停止动作。

73.本发明的工作原理为:显示屏幕流入上游入料平台2后,入料校正组件对产品进行初定位,通过入料手臂43前端的上扫码器44对产品进行扫码标识,然后入料手臂43下降,第一吸附组件433取料后沿x轴直线导轨41向后移动将产品搬运至大理石初检平台3上,在此过程中下扫码器31对产品下表面上的刻蚀码读取并上传至sim系统,入料手臂43将产品放置到大理石初检平台3上后,入料手臂43后端的位移激光传感器45通过测量产品的四个角落的厚度,来计算产品的翘曲度。测试结果ng,则第一中转搬运手臂47将其搬运至中转平台6,然后由下料搬运手臂10将其搬运至抛料机构上,ng产品流出;测试结果 ok,则第一中转搬运手臂47将大理石初检平台3上的合格产品吸起,依次将产品搬运至五个检测平台51上,五个检测平台51在五个第一y轴移动模组52的带动下,顺序移动至五个检测工位,此时,驱动上针模向下运动,压紧产品fpc 接口到下针模,进行通电检测,显示屏幕检测原理为通电后检测产品的电流和电压,当检测通过后,检测平台51移动至初始位置,通过第二中转搬运手臂48 将检测平台51上的产品移动至中转平台6上,通过撕标上料搬运手臂102将中转平台6上的产品搬运至撕贴标712平台上进行撕贴标处理,最后由成品下料搬运手臂103将成品搬运至第一下料流水线91上,等待人工将产品取走。

74.以上借助具体实施例对本发明做了进一步描述,但是应该理解的是,这里具体的描述,不应理解为对本发明的实质和范围的限定,本领域内的普通技术人员在阅读本说明书后对上述实施例做出的各种修改,都属于本发明所保护的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。