1.本发明属于金属材料高温腐蚀技术领域,涉及一种高温熔盐储罐腐蚀在线监测方法,具体涉及一种基于数字孪生技术的高温熔盐储罐腐蚀在线监测方法。

背景技术:

2.熔盐储热是一种显热储热技术,具有清洁环保、系统结构简单、安全稳定性较高和投资成本低等优点,可广泛应用于火电灵活性改造、供热、可再生能源消纳等领域。

3.熔盐储热系统运行温度范围一般在200℃-600℃,在高温环境下,熔盐介质具有强烈的腐蚀性,容易引起系统中的熔盐储罐、传热管、换热器等部件材料的腐蚀。在长期运行过程中,熔盐储罐部件会发生腐蚀减薄,进而导致穿孔泄露等事故,引起设备非计划停运,严重影响了储热系统的安全性和经济性。因此,需要对高温熔盐储罐的腐蚀状况进行在线监测,以保证储热系统安全可靠运行。目前,高温部件材料的腐蚀状况主要通过定期停机割管或无损检测等技术手段进行检测,这些方法均存在费时费力、无法实时连续监测等问题。

4.cn102235966a公开了一种用于在线监测熔盐腐蚀的系统和方法,包括第一和第二电极在构件内彼此电绝缘开且暴露于设备的腐蚀性运行环境。第一和第二电极电耦联,使得当在第一和第二电极之间存在电势差时,电流在第一电极和第二电极之间流动。第一电极和第二电极之间的电势差至少部分地基于第一电极或第二电极处的熔盐腐蚀。测量和分析第一电极和第二电极之间的电势差或在第一电极和第二电极之间流动的电流中的至少一个,使得可预测构件的腐蚀特性。但该方法受流动环境影响,准确性较差,且电极材料耐高温熔盐耐蚀能力有限,无法持续进行高温熔盐腐蚀监测。

5.cn113630582a公开了一种适用于高温熔盐环境的可视化在线监测装置,其包括可伸入高温熔盐中的高温熔盐内窥镜,大直径套筒固定在套筒法兰上,小直径套筒在大直径套筒的内部贯穿套筒法兰可移动安装,大直径套筒和小直径套筒之间形成环形的冷却气流动空间,观察窗为固定连接在小直径套筒的最前端的透光材料,视频光纤在小直径套筒的内部延伸并连接观察窗,小直径套筒和视频光纤之间形成环形的惰性气体流动空间。该方法虽可直观观察腐蚀情况,但其同样无法实现长时间的持续检测,且腐蚀情况通过视频进行人工判断,易出现误判,造成严重后果。

6.综上所述,如何提供一种对高温熔盐储罐实体腐蚀状况实现实时监测和精准评估的方法,成为当前亟待解决的问题。

技术实现要素:

7.针对现有技术存在的问题,本发明的目的在于提供一种基于数字孪生技术的高温熔盐储罐腐蚀在线监测方法,所述高温熔盐储罐腐蚀在线监测方法利用数字孪生技术建立基于传感器实时数据驱动的熔盐储罐数字孪生模型,实现熔盐储罐腐蚀状况和壁厚余量的实时在线监测,具有较好的应用前景。

8.为达此目的,本发明采用以下技术方案:

9.本发明提供了一种基于数字孪生技术的高温熔盐储罐腐蚀在线监测方法,所述高温熔盐储罐腐蚀在线监测方法包括以下步骤:

10.(1)对储罐材料进行模拟熔盐腐蚀试验,根据试验数据拟合储罐材料在模拟熔盐环境中的腐蚀动力学规律;

11.(2)利用电化学阻抗探针,测试储罐材料在模拟熔盐环境中的电化学阻抗谱,计算储罐材料的极化电阻、腐蚀层电阻和腐蚀速率;

12.(3)根据腐蚀温度、腐蚀时间、腐蚀层电阻、极化电阻、腐蚀动力学规律以及腐蚀速率与腐蚀深度之间的关系,建立储罐材料的腐蚀深度模型;

13.(4)在储罐内部安装传感器矩阵组进行实时采样,结合步骤(3)中的腐蚀深度模型,建立储罐材料的数字孪生模型;

14.(5)利用离线检测数据,对数字孪生模型进行修正和迭代,实现数字孪生模型的自我学习更新,增加监测结果的精确度和可靠性。

15.本发明中,所述高温熔盐储罐腐蚀在线监测方法利用数字孪生技术,通过物理模型、实时监测数据以及熔盐腐蚀数据库的相互结合,建立了高温熔盐储罐熔盐腐蚀数字化仿真与实际腐蚀过程的联系,随后应用熔盐储罐的实际腐蚀深度数据,进行数字孪生模型的自我学习更新,以实现对高温熔盐储罐实体腐蚀状况的实时监测和精准评估。

16.本发明中,高温熔盐中的“高温”是指400-650℃温度范围。步骤(1)-(2)为实验室条件下的模拟实验。

17.以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

18.作为本发明优选的技术方案,步骤(1)包括对所述储罐材料分别进行不同温度下的模拟熔盐腐蚀试验,所述不同温度至少包括2个温度,例如2个、3个、4个、5个或6个等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

19.本发明中,模拟熔盐腐蚀试验,即分别取若干份新鲜的储罐材料试样,每一个试样对应一个温度下一个时间点的腐蚀试验。一般选取至少3个温度下的腐蚀试验。

20.作为本发明优选的技术方案,步骤(1)获得所述储罐材料腐蚀动力学规律的方法包括:根据储罐材料腐蚀失重δloss和腐蚀时间t的关系,以及储罐材料腐蚀速率常数k

p

和腐蚀温度t的关系,获得储罐材料在不同温度的模拟熔盐环境中腐蚀后的累计腐蚀失重loss。

21.优选地,所述储罐材料的腐蚀失重δloss和腐蚀时间t的关系为:

[0022][0023]

其中,δm为储罐材料的腐蚀失重,mg;s为试样总表面积,cm2;k

p

为腐蚀速率常数,mg2/cm4/h。

[0024]

优选地,所述储罐材料的腐蚀速率常数k

p

和腐蚀温度t的关系为:

[0025][0026]

其中,k

p

(t)为t温度时的腐蚀速率常数,mg2/cm4/h;k0为指前因子,mg2/cm4/h;e为活化能,j/mol;r为摩尔气体常数,j/(mol

·

k);t为腐蚀温度,℃。

[0027]

优选地,所述储罐材料在不同温度的模拟熔盐环境中腐蚀后的累计腐蚀失重loss的计算过程包括:

[0028]

情况

①

:腐蚀产物未发生剥落

[0029]

a.将腐蚀过程按照温度的变化划分为不同阶段,即(t1,t1)、(t2,t2)、

…

、(tm,tm);

[0030]

b.计算第1阶段的累计腐蚀失重loss1:

[0031][0032]

c.将第1阶段的累计腐蚀失重换算成其在第2阶段的等效腐蚀时间t2′

:

[0033][0034]

d.计算前2阶段的累计腐蚀失重loss2:

[0035][0036]

e.将前2阶段的累计腐蚀失重换算成其在第3阶段的等效腐蚀时间t3′

:

[0037][0038]

f.计算前3阶段的累计腐蚀失重loss3:

[0039][0040]

g.以此类推,得到m个阶段后储罐材料的累计腐蚀失重lossm:

[0041][0042]

情况

②

:腐蚀产物在(ti,ti)阶段发生剥落,且i《m

[0043][0044]

其中,lossi为腐蚀产物剥落前的累计腐蚀失重,根据式(3)-式(8)计算得到;a和b为修正参数,δti为第i阶段中剥落后的运行时间。

[0045]

作为本发明优选的技术方案,步骤(2)所述电化学阻抗探针为双电极体系,即包括第一电极和第二电极。

[0046]

优选地,所述第一电极为工作电极,所述第二电极包括参比电极和对电极。

[0047]

优选地,所述工作电极的材质与所述储罐材料相同。

[0048]

本发明中,电化学阻抗探针采用双电极体系,第一电极作为工作电极(we),第二电极作为参比电极(re)和对电极(ce),将第一电极和第二电极分别与fe-cr-al丝材焊接后封装在陶瓷管内,并填入耐高温填料。测试前需用2000#砂纸打磨去除电极表面氧化皮。

[0049]

作为本发明优选的技术方案,步骤(2)根据所述的电化学阻抗谱,利用等效电路法拟合得到极化电阻r

p

、腐蚀层电阻r

ox

以及腐蚀电流密度cr。

[0050]

优选地,所述等效电路法包括:利用阻抗谱拟合软件,根据所述的电化学阻抗谱数据,建立等效电路图,然后结合等效电路阻抗表达式,拟合得到极化电阻r

p

、腐蚀层电阻r

ox

以及腐蚀电流密度cr。

[0051]

作为本发明优选的技术方案,所述极化电阻r

p

的计算公式为:

[0052]rp

≈r

t

zwꢀꢀꢀ

式(10)

[0053]

其中,r

t

为电荷转移电阻,ω

·

cm2;zw为扩散电阻,ω

·

cm2;

[0054]

优选地,所述腐蚀速率cr的计算公式包括:

[0055]

先计算得到瞬时腐蚀电流密度i

corr

:

[0056][0057]

其中,b为stern常数;

[0058][0059]

其中,i

corr

为腐蚀电流密度,a/cm2;m为材料的摩尔质量,g/mol;β为得失电子数;f为法拉第常数,c/mol;ρ为材料的密度,g/cm3。

[0060]

本发明中,所述等效电路法需要根据电化学阻抗数据建立等效电路图,然后匹配适宜的等效电路阻抗表达式,利用阻抗谱拟合软件得到电荷转移电阻r

t

,扩散电阻zw以及腐蚀层电阻r

ox

,然后再根据式(10)-(12),即可得到极化电阻r

p

和腐蚀电流密度cr。

[0061]

基于前述的数学推导,选择腐蚀温度t、腐蚀时间t、腐蚀层电阻r

ox

和极化电阻r

p

作为一组输入信号,选择熔盐储罐材料的腐蚀深度δh作为输出信号,建立腐蚀温度t、腐蚀时间t、腐蚀层电阻r

ox

和极化电阻r

p

和腐蚀深度δh之间的物理模型,利用实验室获得的熔盐腐蚀数据库(即腐蚀动力学规律和腐蚀速率)对熔盐储罐腐蚀深度模型的参数进行不断的调试和修正,以达到输入和输出的一致性。

[0062]

作为本发明优选的技术方案,建立步骤(3)所述腐蚀深度模型的流程包括:

[0063]

i.输入储罐运行温度、运行时间、腐蚀层电阻和极化电阻,计算累计腐蚀失重和腐蚀速率;

[0064]

ii.根据腐蚀速率和腐蚀层电阻,结合实验室获得的熔盐腐蚀数据库判断储罐表面腐蚀产物是否发生剥落,即腐蚀速率和腐蚀层电阻在监测过程中是否出现异常增大和减小;

[0065]

iii.若未发生剥落,根据累计腐蚀失重[由式(3)-式(8)计算得到]计算腐蚀深度;

[0066]

若发生剥落,根据实验室获得的熔盐腐蚀数据库对累计腐蚀失重进行修正[即式(9)],再计算腐蚀深度。

[0067]

作为本发明优选的技术方案,步骤(4)中所述传感器矩阵组的采样点内设置有与步骤(2)相同的电化学阻抗探针。

[0068]

优选地,步骤(4)中所述传感器矩阵组的采样点内还设置有热电偶。

[0069]

作为本发明优选的技术方案,所述传感器矩阵组中采样点的密度为3-6个/m2,例如3个/m2、4个/m2、5个/m2或6个/m2等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0070]

作为本发明优选的技术方案,步骤(5)所述离线监测数据是指利用停机人工检修时得到的储罐壁厚变化数据,即熔盐储罐壁厚减薄的离线数据δh'。

[0071]

与现有技术相比,本发明具有以下有益效果:

[0072]

本发明所述的高温熔盐储罐腐蚀在线监测方法,通过在熔盐储罐内部安装矩阵式

温度传感器和电化学阻抗探针,利用传感器采集的数据以及熔盐腐蚀试验数据库,建立了实时数据驱动的熔盐储罐数字孪生模型。该模型可实现实时监测熔盐储罐的腐蚀状态并预测其壁厚余量,与现有技术相比,本发明提供的在线监测方法简单便捷,且能直观显示熔盐储罐的实时壁厚余量,有助于储罐腐蚀泄漏的早期预警和储罐壁厚损耗及安全状态的诊断,可有效减少机组的停机检修频次,实现熔盐储罐高温腐蚀的数字化和智能化管理。

附图说明

[0073]

图1是本发明实施例1提供的一种基于数字孪生技术的高温熔盐储罐腐蚀在线监测方法中,根据电化学阻抗数据拟合得到的等效电路图。

[0074]

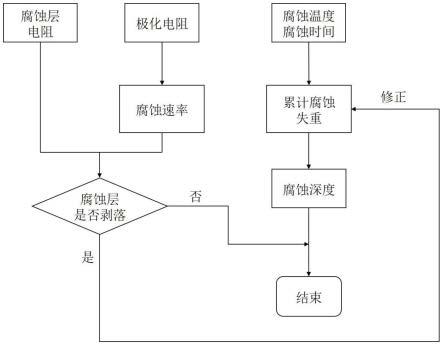

图2是本发明实施例1提供的一种基于数字孪生技术的高温熔盐储罐腐蚀在线监测方法中,建立腐蚀深度模型的流程图。

具体实施方式

[0075]

为更好地说明本发明,便于理解本发明的技术方案,下面对本发明进一步详细说明。但下述的实施例仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明保护范围以权利要求书为准。

[0076]

以下为本发明典型但非限制性实施例:

[0077]

实施例1:

[0078]

本实施例提供了一种基于数字孪生技术的高温熔盐储罐腐蚀在线监测方法,所述高温熔盐储罐腐蚀在线监测方法包括以下步骤:

[0079]

选定储罐材料为347h,模拟熔盐组成为60wt%nano3 40wt%kno3;

[0080]

(1)在实验室条件下,开展347h材料在不同温度(450℃、500℃、550℃、600℃和650℃)solar salt熔盐环境中最长3000小时的腐蚀试验,获得347h在不同温度下的腐蚀速率常数,结果如表1所示:

[0081]

表1

[0082]

试验温度/℃450500550600650腐蚀速率常数/(mg2/cm4/h)1.8

×

10-6

2.8

×

10-6

3.1

×

10-5

3.2

×

10-4

6.1

×

10-4

[0083]

通过数据拟合,得到腐蚀速率常数k

p

和腐蚀温度t的关系:

[0084][0085]

然后根据储罐实际运行工况,计算储罐材料在不同温度的熔盐环境中腐蚀后的累计腐蚀失重loss,未发现腐蚀物剥落,其计算过程包括:

[0086]

a.将腐蚀过程按照温度的变化划分为不同阶段,即(t1,t1)、(t2,t2)、

…

、(tm,tm);

[0087]

b.计算第1阶段的累计腐蚀失重loss1:

[0088][0089]

c.将第1阶段的累计腐蚀失重换算成其在第2阶段的等效腐蚀时间t2′

:

[0090][0091]

d.计算前2阶段的累计腐蚀失重loss2:

[0092][0093]

e.将前2阶段的累计腐蚀失重换算成其在第3阶段的等效腐蚀时间t3′

:

[0094][0095]

f.计算前3阶段的累计腐蚀失重loss3:

[0096][0097]

g.以此类推,储罐的实时累计失重lossm为:

[0098][0099]

(2)利用电化学阻抗探针,测试储罐材料在不同温度的模拟熔盐环境中腐蚀不同时间后的电化学阻抗谱,并将其拟合得到等效电路图,如图1所示,再结合等效电路阻抗表达式,利用阻抗谱拟合软件,得到电荷转移电阻、扩散电阻以及腐蚀层电阻,并根据式(10)-式(12)分别计算450℃、550℃以及600℃下不同时间点的瞬时腐蚀电流密度i

corr

和腐蚀速率cr,结果如表2所示:

[0100]

表2

[0101][0102]

其中,所述等效电路阻抗表达式为:

[0103][0104]

其中,rs为熔盐电阻,r

t

为电荷转移电阻,r

ox

为腐蚀层电阻,c

ox

为腐蚀产物层电容,c

dl

为双电层电容,zw为扩散电阻,ω为频率,j为虚算符和n

ox

分别为c

dl

和c

ox

的弥散系数;

[0105]

(3)根据步骤(1)-(2)所得的腐蚀温度、腐蚀时间、腐蚀层电阻、极化电阻、腐蚀动力学规律以及腐蚀速率与腐蚀深度之间的关系,建立储罐材料的腐蚀深度模型,流程图如图2所示;

[0106]

(4)在熔盐储罐内部安装热电偶和电化学阻抗探针,布置传感器矩阵组,矩阵组中的采样点密度为4个/m2;利用传感器矩阵组采集的实时数据和实验室条件下获得的数据库[即根据步骤(1)-(2)]得到的数据,以及步骤(3)得到的腐蚀深度模型,建立基于实时数据驱动的熔盐储罐数字孪生模型;

[0107]

(5)利用停机人工检修时得到熔盐储罐壁厚减薄离线数据,对数字孪生模型进行持续的修正和迭代,直至两者之间的误差控制在4%,从而精准监测熔盐储罐的腐蚀状况。

[0108]

本发明通过上述实施例来说明本发明的详细方法,但本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明操作的等效替换及辅助操作的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。