一种半导体用boe蚀刻液及其制备方法

技术领域

1.本技术涉及蚀刻液的领域,尤其是涉及一种半导体用boe蚀刻液及其制备方法。

背景技术:

2.随着科技的发展,半导体在电子领域占有越来越重要的地位;boe缓冲蚀刻液是氢氟酸与氟化铵依不同比例混合而成的溶液;半导体在加工过程中,通常会进行蚀刻工艺,从而清除半导体表面需要被移除的材料。

3.现有技术中,当boe蚀刻液对半导体进行蚀刻时,氟化氢会使得半导体表面产生孔洞,孔洞结构会使得半导体的材料质量下降,从而影响半导体的使用。

技术实现要素:

4.为了改善蚀刻液对被蚀刻后的半导体表面出现孔洞的现象,本技术提供一种半导体用boe蚀刻液及其制备方法。

5.第一方面,本技术提供的一种半导体用boe蚀刻液,采用如下的技术方案:

6.一种半导体用boe蚀刻液,包括如下质量分的组分:氢氟酸水容液40-45份;氟化铵水容液230-265份;填充剂3-5份;表面活性剂3-5份;改性分散纳米粒子24-34份;纳米氮化硼8-10份;

7.所述改性分散纳米粒子原料包括环氧基改性纳米碳、亲水活性分散液与纳米氮化硼。

8.通过采用上述技术方案,蚀刻时,氢氟酸水溶液先将半导体需要被蚀刻的材料移除,随着蚀刻液与半导体材料的接触,蚀刻液中的改性分散纳米粒子填充进被蚀刻后的半导体材料表面的孔洞中,从而将半导体的表面填平,减少了半导体材料的质量下降的现象,并且减少了后续杂质进入半导体中的孔洞而影响半导体的使用效果的现象;纳米氮化硼具有良好的导热性能,加入纳米氮化硼后,通过纳米氮化硼与纳米碳之间的协同作用,可提升纳米粒子的耐热性能,减少后续半导体导电发热时,影响半导体的散热性能的现象。

9.作为优选,所述环氧基改性纳米碳采用如下方法制备而成:

10.将γ-氨丙基三乙氧基硅烷、氨水与乙醇混合,并加入纳米碳,搅拌后离心处理,将离心后的固体粉末洗涤,随后干燥处理,即可得到环氧基改性纳米碳。

11.通过采用上述技术方案,使用γ-氨丙基三乙氧基硅烷对纳米碳进行改性,可使得γ-氨丙基三乙氧基硅烷包覆在纳米碳的表面,从而使得纳米碳表面的羟基与γ-氨丙基三乙氧基硅烷水解产生的羟基发生缩合反应,纳米碳离子粒度均匀,具有良好的分散性,减少了纳米碳的聚集现象,提升了蚀刻液的稳定性。

12.作为优选,所述亲水活性分散液原料包括对-β-羟基乙砜苯胺硫酸酯、碳酸钠水溶液、三氯三聚氰与丙酮。

13.通过采用上述技术方案,使用对-β-羟基乙砜苯胺硫酸酯、碳酸钠水溶液、三氯三聚氰合成亲水活性分散液,亲水活性分散液与环氧基改性纳米碳表面的氨基键合引入阴离

子基团,在电荷作用下可进一步提升环氧基改性纳米碳的分散性能;同时引入亚氨基、苯基与砜基等亲水基团,增加了环氧基改性纳米碳的水溶性,减少了改性分散纳米粒子长时间在蚀刻液体系中发生沉淀,使得蚀刻液体系均匀性下降的现象的发生。

14.作为优选,所述对-β-羟基乙砜苯胺硫酸酯、碳酸钠水溶液与三氯三聚氰之间的质量比为(1.2-1.4):1.2:1。

15.通过采用上述技术方案,控制对-β-羟基乙砜苯胺硫酸酯、碳酸钠水溶液与三氯三聚氰之间的质量比在上述范围内,可提升亲水活性分散液的性能。

16.作为优选,所述亲水活性分散液用如下方法制备而成:

17.将对-β-羟基乙砜苯胺硫酸酯混合至离子水中搅拌,边搅拌边加入碳酸钠水溶液,反应后得到对-β-羟基乙砜苯胺硫酸酯-碳酸钠溶液;将三氯三聚氰混合至去离子水中,搅拌后得到三氯三聚氰水溶液;将上述得到的对-β-羟基乙砜苯胺硫酸酯-碳酸钠溶液和三氯三聚氰水溶液搅拌混合,边搅拌边加入碳酸钠水溶液,反应后得到白色悬浊液;将白色悬浊液中的固体进行洗涤并抽滤,最后干燥得到固体粉末,将得到的固体粉末加入至丙酮中搅拌,即可得到亲水活性分散液。

18.作为优选,所述对-β-羟基乙砜苯胺硫酸酯-碳酸钠溶液、三氯三聚氰水溶液与碳酸钠水溶液之间的搅拌反应温度为35-45℃。

19.通过采用上述技术方案,控制反应温度在上述范围内,可提升亲水活性分散液的产率。

20.作为优选,所述改性分散纳米碳采用如下方法制备而成:

21.将亲水活性分散液与改性分散纳米碳混合,并加入碳酸钠水溶液搅拌,搅拌后离心去除多余的溶液,将得到的固体洗涤后干燥处理,即可得到改性分散纳米粒子。

22.作为优选,所述改性分散纳米碳与纳米氮化硼之间的质量比为:(1.1-1.3):1。

23.通过采用上述技术方案,控制改性分散纳米碳与纳米氮化硼之间的质量比在上述范围内,可提升纳米粒子填充至半导体材料中后的耐热性能。

24.第二方面,本技术提供一种半导体用boe蚀刻液的制备方法,采用如下技术方案:

25.一种半导体用boe蚀刻液的制备方法,包括如下步骤:

26.将氟化氢水溶液与氟化铵水溶液混合搅拌,得到混合溶液a;将改性分散纳米粒子和纳米氮化硼加入至混合溶液a中,随后加入表面活性剂与稳定剂,搅拌后即可得到boe蚀刻液。

27.作为优选,所述表面活性剂为聚乙二醇辛基苯基醚,所述填充剂为硫酸钠。

28.综上所述,本技术包括以下至少一种有益技术效果:

29.1.在蚀刻液中添加改性分散纳米粒子,在蚀刻液将需要半导体被蚀刻的材料移除后,通过改性分散纳米粒子与纳米氮化硼填充至蚀刻后半导体表面产生的孔洞中,从而可提升半导体的稳定性,减少因为孔洞的产生使得半导体的质量下降的现象;纳米氮化硼具有良好的耐热性能,纳米氮化硼与改性分散纳米粒子共同填充至半导体表面的孔洞中,可提升纳米填料的耐热性能,增强了半导体的机械性能;

30.2.使用γ-氨丙基三乙氧基硅烷对纳米碳进行表面改性,纳米碳酸化后,表面连接有羟基,纳米碳表面的羟基与γ-氨丙基三乙氧基硅烷水解后产生的羟基缩合,从而使得γ-氨丙基三乙氧基硅烷包覆在纳米碳的表面,提升了纳米碳粒子的粒度均匀性,使得纳米

碳具有良好的分散性,减少了纳米碳的聚集现象,提升了蚀刻液的稳定性;

31.3.在环氧基改性纳米碳的表面引入阴离子基团与亲水基团,阴离子基团可进一步提升纳米碳的分散性能,亲水基团可减少纳米碳在蚀刻液中长时间存放而出现的沉淀的现象;

具体实施方式

32.本技术实施例公开一种免振自压养护水泥稳定碎石混合料及其制备方法,以下结合实施例对本技术作进一步详细说明:

33.实施例1

34.制备亲水活性分散液:

35.称取对-β-羟基乙砜苯胺硫酸酯17.65g分散于30ml去离子水中,边搅拌边加入1.25mol/l的碳酸钠水溶液8.4ml,在35℃的条件下反应45min后得到对-β-羟基乙砜苯胺硫酸酯-碳酸钠溶液;再称取14.7g的三氯三聚氰分散于60ml去离子水中,0℃的条件下搅拌30min,得到三氯三聚氰水溶液;将上述得到的对-β-羟基乙砜苯胺硫酸酯-碳酸钠溶液和三氯三聚氰水溶液混合,35℃的条件下搅拌30min,边搅拌边加入1.25mol/l的碳酸钠水溶液9.25ml,调节ph为3,反应4h后得到白色悬浊液;用饱和氯化钠溶液将白色悬浊液盐析,再用乙醇洗涤固体,并抽滤,用甲醇再次洗涤固体,最后在60℃的烘箱中干燥2h,研磨后得到固体粉末,将得到的固体粉末加入至200ml的丙酮中,搅拌3h后,即可得到亲水活性分散液。

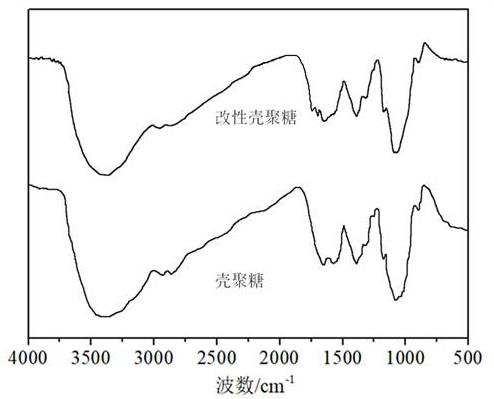

36.制备环氧基改性纳米碳:

37.将9.49gγ-氨丙基三乙氧基硅烷、质量分数为25%的氨水1.51g与质量分数为90%的乙醇100ml混合,并加入19g纳米碳,在2500r/min的转速下超声处理30min,随后在40℃的条件下以300r/min转速下再搅拌16h,随后以8000r/min的转速离心3min,将离心后的固体粉末使用乙醇洗涤,洗涤后在60℃的环境下烘干并研磨,即可得到环氧基改性纳米碳。

38.制备改性分散纳米粒子:

39.将上述制备的150ml亲水活性分散液与9.3g的环氧基改性纳米碳混合,并加入1.25mol/l的碳酸钠水溶液20ml,调节ph值为5,在40℃的条件下搅拌3h,离心后去除多余的溶液,使用甲醇和乙醇将固体洗涤后,在50℃的烘箱中烘干1.5h,即可得到改性分散纳米粒子。

40.制备boe蚀刻液:

41.将质量分数为49%的氟化氢水溶液40ml与质量分数为40%的氟化铵水溶液230ml混合,搅拌后得到混合溶液a;将上述制备的9g改性分散纳米粒子和8.18g的纳米氮化硼加入至混合溶液a中,随后加入3g表面活性剂与3g填充剂,搅拌5h后即可得到boe蚀刻液;其中,表面活性剂为聚乙二醇辛基苯基醚(cas号:9002-93-1),填充剂为硫酸钠。

42.实施例2

43.制备亲水活性分散液:

44.称取对-β-羟基乙砜苯胺硫酸酯23.33g分散于35ml去离子水中,边搅拌边加入1.25mol/l的碳酸钠水溶液9.52ml,在35℃的条件下反应35min后得到对-β-羟基乙砜苯胺硫酸酯-碳酸钠溶液;再称取16.67g的三氯三聚氰分散于70ml去离子水中,0℃的条件下搅拌30min,得到三氯三聚氰-水溶液;将上述得到的对-β-羟基乙砜苯胺硫酸酯-碳酸钠溶液

和三氯三聚氰-水溶液混合,45℃的条件下搅拌30min,边搅拌边加入1.25mol/l的碳酸钠水溶液10.48ml,调节ph为4,反应4h后得到白色悬浊液;用饱和氯化钠溶液将白色悬浊液盐析,再用乙醇洗涤固体,并抽滤,用甲醇再次洗涤固体,最后在60℃的烘箱中干燥2h,研磨后得到固体粉末,将得到的固体粉末加入至240ml的丙酮中,搅拌3h后,即可得到亲水活性分散液。

45.制备环氧基改性纳米碳:

46.将11.39gγ-氨丙基三乙氧基硅烷、质量分数为25%的氨水1.83ml与质量分数为90%的乙醇120ml混合,并加入22.78g纳米碳,在2500r/min的转速下超声处理30min,随后在40℃的条件下以300r/min转速下再搅拌16h,随后以8000r/min的转速离心3min,将离心后的固体粉末使用乙醇洗涤,洗涤后在60℃的环境下烘干并研磨,即可得到环氧基改性纳米碳。

47.制备改性分散纳米粒子:

48.将上述制备的170ml亲水活性分散液与13.18g的环氧基改性纳米碳混合,并加入1.25mol/l的碳酸钠水溶液30ml,调节ph值为5,在40℃的条件下搅拌3h,离心后去除多余的溶液,使用甲醇和乙醇将固体洗涤后,在50℃的烘箱中烘干2h,即可得到改性分散纳米粒子。

49.制备boe蚀刻液:

50.将质量分数为49%的氟化氢水溶液45ml与质量分数为40%的氟化铵水溶液265ml混合,搅拌后得到混合溶液a;将上述制备的改性分散纳米粒子13g和10g的纳米氮化硼加入至混合溶液a中,随后加入5g表面活性剂与5g填充剂,搅拌5h后即可得到boe蚀刻液;其中,表面活性剂为聚乙二醇辛基苯基醚(cas号:9002-93-1),填充剂为硫酸钠。

51.实施例3

52.制备亲水活性分散液:

53.称取对-β-羟基乙砜苯胺硫酸酯20.43g分散于33ml去离子水中,边搅拌边加入1.25mol/l的碳酸钠水溶液8.98ml,在40℃的条件下反应35min后得到对-β-羟基乙砜苯胺硫酸酯-碳酸钠溶液;再称取15.71g的三氯三聚氰分散于65ml去离子水中,0℃的条件下搅拌30min,得到三氯三聚氰-水溶液;将上述得到的对-β-羟基乙砜苯胺硫酸酯-碳酸钠溶液和三氯三聚氰-水溶液混合,40℃的条件下搅拌30min,边搅拌边加入1.25mol/l的碳酸钠溶液9.88ml,调节ph为3.5,反应4h后得到白色悬浊液;用饱和氯化钠溶液将白色悬浊液盐析,再用乙醇洗涤固体,并抽滤,用甲醇再次洗涤固体,最后在60℃的烘箱中干燥2h,研磨后得到固体粉末,将得到的固体粉末加入至220ml的丙酮中,搅拌3h后,即可得到亲水活性分散液。

54.制备环氧基改性纳米碳:

55.将10.13gγ-氨丙基三乙氧基硅烷、质量分数为25%的氨水1.62g与质量分数为90%的乙醇110ml混合,并加入20.25g纳米碳,在2500r/min的转速下超声处理30min,随后在40℃的条件下以300r/min转速下再搅拌16h,随后以8000r/min的转速离心3min,将离心后的固体粉末使用乙醇洗涤,洗涤后在60℃的环境下烘干并研磨,即可得到环氧基改性纳米碳。

56.制备改性分散纳米粒子:

57.将上述制备的160ml亲水活性分散液与10.08g的环氧基改性纳米碳混合,并加入1.25mol/l的碳酸钠水溶液25ml,调节ph值为5,在40℃的条件下搅拌3h,离心后去除多余的溶液,使用甲醇和乙醇将固体洗涤后,在50℃的烘箱中烘干2h,即可得到改性分散纳米粒子。

58.制备boe蚀刻液:

59.将质量分数为49%的氟化氢水溶液41.5ml与质量分数为40%的氟化铵水溶液248.5ml混合,搅拌后得到混合溶液a;将上述制备的改性分散纳米粒子11g和9.17g的纳米氮化硼加入至混合溶液a中,随后加入4g表面活性剂与4g填充剂,搅拌5h后即可得到boe蚀刻液;其中,表面活性剂为聚乙二醇辛基苯基醚(cas号:9002-93-1),填充剂为硫酸钠。

60.实施例4

61.实施例4以实施例3为基准,实施例4与实施例3之间的不同之处仅在于:实施例4中制备亲水活性分散液中,称取的对-β-羟基乙砜苯胺硫酸酯为15.97g,加入对-β-羟基乙砜苯胺硫酸酯中的碳酸钠水溶液为10.14g,称取的三氯三聚氰为17.74g,对-β-羟基乙砜苯胺硫酸酯-碳酸钠溶液和三氯三聚氰水溶液混合后加入的碳酸钠水溶液为11.15g。

62.实施例5

63.实施例5以实施例3为基准,实施例5与实施例3之间的不同之处仅在于:实施例5中制备亲水活性分散液中,称取的对-β-羟基乙砜苯胺硫酸酯为23.99g,加入对-β-羟基乙砜苯胺硫酸酯中的碳酸钠溶液为8.06g,称取的三氯三聚氰为14.1g,对-β-羟基乙砜苯胺硫酸酯-碳酸钠溶液和三氯三聚氰水溶液混合后加入的碳酸钠水溶液为8.86g。

64.实施例6

65.实施例6以实施例3为基准,实施例6与实施例3之间的不同之处仅在于:实施例6中制备bos蚀刻液中,称取的改性分散纳米粒子为8.79g,称取的纳米氮化硼为11.21g。

66.实施例7

67.实施例7以实施例3为基准,实施例7与实施例3之间的不同之处仅在于:实施例7中制备bos蚀刻液中,称取的改性分散纳米粒子为11.93g,称取的纳米氮化硼为8.07g。

68.实施例8

69.实施例8以实施例3位基准,实施例8与实施例3之间的不同之处仅在于:实施例8中制备硫酸钠分散液中,反应温度控制在25℃。

70.实施例9

71.实施例9以实施例3为基准,实施例9与实施例3之间的不同之处仅在于:实施例9中制备硫酸钠分散液中,反应温度控制在55℃。

72.对比例1

73.对比例1以实施例3为基准,对比例1与实施例3之间的不同之处仅在于:对比例1中制备改性分散纳米粒子时将环氧基改性纳米碳替换为普通的纳米碳粉。

74.对比例2

75.对比例2以实施例3为基准,对比例2与实施例3之间的不同之处仅在于:对比例2中制备亲水活性分散液时,称取的对-β-羟基乙砜苯胺硫酸酯为28.6g,添加的碳酸钠溶液为26.4g。

76.对比例3

77.对比例3以实施例3为基准,对比例3与实施例3之间的不同之处仅在于:对比例3中加入的纳米氮化硼为0g,加入的改性分散纳米粒子为20.17g。

78.性能检测试验

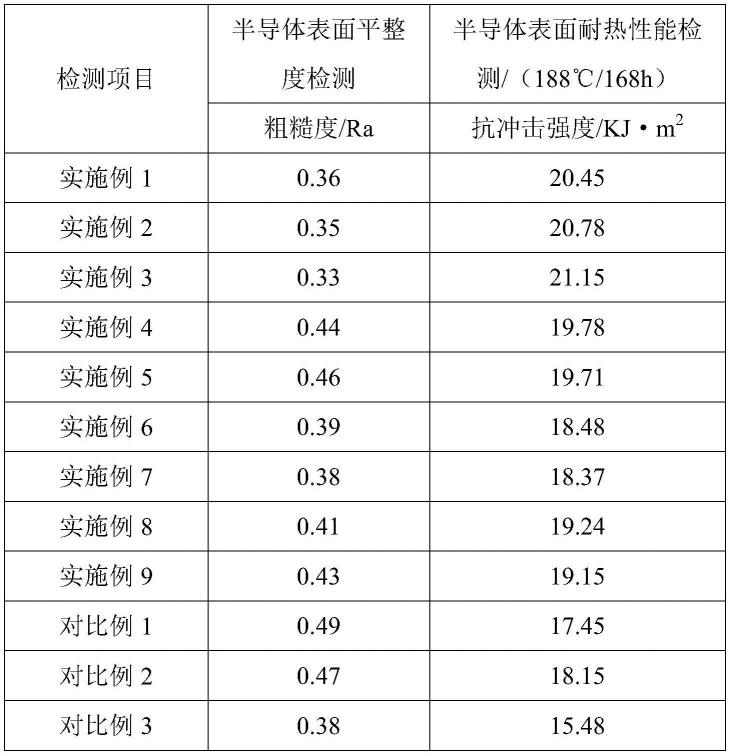

79.对实施例1-9,对比例1-3的boe蚀刻液进行取样,并进行如下性能测试:

80.(1)半导体蚀刻表面平整度检测

81.选取《gb t 1031-1995表面粗糙度参数及其数值》为标准,每份实施例、对比例使用3块相同的半导体在同样的时间温度下进行蚀刻,并保持蚀刻花纹相同,蚀刻后,进行蚀刻纹路表面的粗糙度测试,取平均值,填写至表1,粗糙度越小,表面越平整;

82.(2)半导体耐热性能测试

83.每份实施例、对比例使用3块相同的半导体在同样的时间温度下进行蚀刻,并保持蚀刻花纹相同,在188℃、相对湿度为50%的环境下进行高温老化168h,随后以《gb/t4937半导体器件机械和气候试验方法》为标准,进行半导体的力学性能测试,将测试结果取平准值,填写至表1

84.表1

[0085][0086]

由表1可知,实施例1-3的粗糙度均在0.40ra以下,从而了可以看出本技术实施例所制备的boe蚀刻液具有减少半导体表面出现孔洞的效果;实施例1-3的抗冲击强度均在20kj

·

m2,从而可以看处本技术实施例所制备的boe蚀刻液可提升半导体的耐热性能。

[0087]

由表1可知,实施例4与实施例3之间的区别仅在于:实施例3中制备亲水活性分散

液中,称取的对-β-羟基乙砜苯胺硫酸酯为20.43g,加入对-β-羟基乙砜苯胺硫酸酯中的碳酸钠水溶液为8.98g,称取的三氯三聚氰为15.71g,对-β-羟基乙砜苯胺硫酸酯-碳酸钠溶液和三氯三聚氰水溶液混合后加入的碳酸钠水溶液为9.88g,实施例4中称取的对-β-羟基乙砜苯胺硫酸酯为15.97g,加入对-β-羟基乙砜苯胺硫酸酯中的碳酸钠水溶液为10.14g,称取的三氯三聚氰为17.74g,对-β-羟基乙砜苯胺硫酸酯-碳酸钠溶液和三氯三聚氰水溶液混合后加入的碳酸钠水溶液为11.15g,实施例4与实施例3相比,粗糙度有所下降,这是因为对-β-羟基乙砜苯胺硫酸酯的用量下降后,容易使得对-β-羟基乙砜苯胺硫酸酯水解,从而导致产率降低,环氧基改性纳米碳上枝接到的亲水基团下降,故使得环氧基改性纳米碳的亲水性降低,在boe蚀刻液体系中发生团聚,使得改性分散纳米粒子对蚀刻的半导体的孔洞的填充效果下降,因此实施例4的粗糙度上升。

[0088]

由表1可知,实施例5与实施例3之间的区别仅在于,实施例5中制备亲水活性分散液中,称取的对-β-羟基乙砜苯胺硫酸酯为23.99g,加入对-β-羟基乙砜苯胺硫酸酯中的碳酸钠溶液为8.06g,称取的三氯三聚氰为14.1g,对-β-羟基乙砜苯胺硫酸酯-碳酸钠溶液和三氯三聚氰水溶液混合后加入的碳酸钠水溶液为8.86g,实施例5与实施例3相比,粗糙度有所下降,这是因为对-β-羟基乙砜苯胺硫酸酯的占比上升,反应没有完全进行,产率下降,环氧基改性纳米碳上枝接到的亲水基团减少,环氧基改性纳米碳在boe蚀刻液体系中的分散性下降,使得环氧基改性纳米碳在蚀刻液中发生团聚,boe蚀刻液的均匀度下降,环氧基改性纳米碳对蚀刻后的半导体表面的孔洞填充效果减弱,故使得半导体表面的粗糙度上升。

[0089]

由表1可知,实施例6与实施例3之间的区别仅在于:实施例6在制备boe蚀刻液中,称取的改性分散纳米粒子为8.79g,纳米氮化硼为11.21g,实施例6与实施例3相比,热老化后的抗冲击强度有所下降,这是因为改性分散纳米粒子的占比下降后,难以与全部的纳米氮化硼结合,形成导热网络;一方面,改性分散纳米粒子与纳米氮化硼自身的力学性能有所下降,另一方面,改性分散纳米粒子与纳米氮化硼之间的耐热性能的改善效果也有所下降,因此在半导体耐热老化处理后,实施例6的抗冲击强度下降。

[0090]

由表1可知,实施例7与实施例3之间的区别仅在于:实施例7在制备boe蚀刻液中,称取的改性分散纳米粒子为11.93g,纳米氮化硼为8.07g,实施例7与实施例3相比,粗糙度有所下降,这是因为改性分散纳米粒子的占比过多后,使得纳米碳在蚀刻液体系中发生团聚,从而使得boe蚀刻液的稳定性有所下降,故难以填充蚀刻后半导体表面全部的孔洞,因此实施例7的半导体粗糙度有所上升。

[0091]

实施例7的抗冲击强度有所下降,这是因为改性分散纳米粒子与纳米氮化硼难以均匀分布在蚀刻液中,使得boe蚀刻液的均匀度下降,有效的导热网络减少,改性分散纳米粒子与纳米氮化硼之间导热系数的改善效果有所下降,故在半导体耐热老化处理后,实施例7的抗冲击强度下降。

[0092]

由表1可知,实施例8与实施例3之间的区别仅在于:实施例8在制备亲水活性分散液中,反应温度控制在25℃,实施例8与实施例3相比,粗糙度有所上升,这是因为温度过低合成反应进行变得困难,产率有所下降,故制备得到的亲水活性分散液枝接至环氧基改性纳米碳的亲水基团减少,因此在boe蚀刻液体系中会发生纳米碳团聚的现象,使得boe蚀刻液体系的均匀度有所下降,改性分散纳米粒子与纳米氮化硼难以全部填充至半导体表面的孔洞中,因此实施例8的半导体粗糙度有所上升。

[0093]

由表1可知,实施例9与实施例3之间的区别仅在于:实施例9在制备亲水活性分散液中,反应温度控制在55℃,实施例9被蚀刻后的半导体表面的粗糙度有所上升,这还是因为过高的温度会使得对-β-羟基乙砜苯胺硫酸酯与三氯三聚氰发生水解,从而使得亲水活性分散液的产率有所下降,从而使得枝接至环氧基改性纳米碳的亲水基团减少,因此环氧基改性纳米碳的分散性能改善效果有所减弱,环氧基纳米碳出现团聚的现象,boe蚀刻液体系的均匀度有所下降,故难以对全部的半导体表面的孔洞进行填充,因此使用实施例9所制备的boe蚀刻液处理的半导体的表面粗糙度上升。

[0094]

实施例8与实施例9的耐热老化后抗冲击强度有所下降,这是因为实施例8与实施例9所制备的boe蚀刻液体系中改性分散纳米粒子分散性均较弱,改性分散纳米粒子发生团聚现象,对体系耐热性的改善效果有所下降,故实施例8与实施例9的半导体在耐热老化后抗冲击强度有所下降。

[0095]

对比例1与实施例3之间的区别仅在于:对比例1将环氧基改性纳米碳替换为普通的纳米碳,对比例1的粗糙度有所上升,这是因为普通纳米碳颗粒的表面积较大,表面能高,处于不稳定的状态,很容易发生聚集,纳米碳聚集后使得boe蚀刻液的均匀度有所下降,因此使得boe蚀刻液体系的稳定性下降,故对半导体表面孔洞的填充效果减弱,故对比例1的粗糙度上升。

[0096]

对比例2与实施例3之间的区别仅在于:对比例2制备亲水活性分散液时,未添加三氯三聚氰,对比例2的粗糙度有所上升,这是因为亲水活性分散液中的亲水基团减少,降低了环氧基改性纳米碳的亲水性,故使得环氧基改性纳米碳在boe蚀刻液体系中的分散度下降,发生沉淀,因此使用对比例2所制备的boe蚀刻液对半导体蚀刻后,半导体的粗糙度有所上升。

[0097]

使用对比例1与对比例2制备的boe蚀刻液蚀刻半导体,高温老化后的半导体的抗冲击强度有所下降,这是因为对比例1与对比例2制备的boe蚀刻液的体系均度减弱,使得体系的耐热性的改善效果降低,故对比例1与对比例2中的半导体的耐热性降低。

[0098]

对比例3与实施例3之间的区别仅在于:对比例3中将加入的纳米氮化硼全部替换为改性分散纳米粒子,对比例3与实施例3相比,粗糙度有所下降,这是因为未添加纳米氮化硼后,难以建立有效的导热网络,使得boe蚀刻液体系的导热改善效果被抑制,故对比例3的半导体高温老化后的抗冲击强度有所下降。

[0099]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,通过上述的说明内容,相关工作人员完全可以在不偏离本项申请技术思想的范围内,进行多样的变更以及修改。本项申请的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。