1.本发明涉及铜箔技术领域,具体而言,涉及一种铜箔及其生产设备与生产方法。

背景技术:

2.全球新能源电车行业以及5g电子信息行业高速发展,锂电铜箔和电子铜箔都需要更薄更强更韧,但是,电解铜箔厚度降低以及性能的提升对于技术和生产也提出了更高的要求。

3.现有电解铜箔生产主要是采用辊式连续电解法,即硫酸铜电解液中的铜离子在外电场作用下,在匀速圆周旋转的阴极钛辊上面连续沉积,经剥离收卷就可以得到一定厚度的电解铜箔。

4.但上述方法无法有效地制备高性能且性能稳定的极薄铜箔(4.5μm)。

5.鉴于此,特提出本发明。

技术实现要素:

6.本发明的目的之一在于提供一种铜箔生产设备以解决上述技术问题。

7.本发明的目的之二在于提供一种采用上述铜箔生产设备生产铜箔的方法。

8.本发明的目的之三在于提供一种由上述方法生产而得的铜箔。

9.本技术可这样实现:

10.第一方面,本技术提供一种铜箔生产设备,其包括阳极槽、钛阳极板以及阴极钛箔;

11.钛阳极板包括上下平行设置的第一钛阳极板和第二钛阳极板,第一钛阳极板与第二钛阳极板之间形成用于供阴极钛箔通过的通道,第一钛阳极板以及第二钛阳极板均位于阳极槽内;

12.阴极钛箔的上表面和下表面均具有氧化钛膜,阴极钛箔用于在通过通道的过程中沉积铜箔。

13.在可选的实施方式中,第一钛阳极板的下表面与第二钛阳极板的上表面之间的距离为1-3cm。

14.在可选的实施方式中,阴极钛箔的上表面和下表面具有的氧化钛膜的厚度均不超过100μm,优选均为5-20μm。

15.在可选的实施方式中,铜箔生产设备还包括用于支撑阴极钛箔的支撑装置。

16.在可选的实施方式中,支撑装置包括至少一组第一支撑组件,所有的第一支撑组件均设置于阳极槽内并对阴极钛箔位于阳极槽内的部分进行支撑。

17.在可选的实施方式中,每组第一支撑组件均分别包括配套的上支撑件和下支撑件,上支撑零件用于与阴极钛箔的上表面抵接,下支撑零件用于与阴极钛箔的下表面抵接。

18.在可选的实施方式中,通道的入口端和出口端均分别设有至少一组第一支撑组件。

19.在可选的实施方式中,支撑装置包括至少一组第二支撑组件,所有的第二支撑组件均设置于阳极槽外并对阴极钛箔位于阳极槽外的部分进行支撑。

20.第二方面,本技术提供一种铜箔生产方法,包括:采用前述实施方式任一项的铜箔生产设备进行生产。

21.在可选的实施方式中,在电解条件下,将阴极钛箔匀速通过通道并在通过过程中对处于通道内的阴极钛箔表面沉积铜箔。

22.在可选的实施方式中,通过速度不超过10m/min,优选为2-6m/min。

23.在可选的实施方式中,沉积铜箔所用的电解液为硫酸铜体系电解液。

24.在可选的实施方式中,硫酸铜体系电解液包括基础成分和添加剂;

25.其中,以每l电解液计,基础成分包括350-360g/l的硫酸铜、100-130g/l的硫酸以及不超过10mg/l的氯离子;

26.添加剂包括a剂和b剂,以每l电解液计,a剂包括50-200mg/l羟乙基纤维素、10-100mg/l聚乙二醇、40-60mg/l多肽蛋白、20-60mg/l烷基化聚乙烯亚胺以及10-30mg/l脂肪胺乙氧基磺化物中的至少一种;b剂包括5.0-10.0mg/l聚二硫二丙烷磺酸钠、20.0-100.0mg/l 3-巯基-1-丙烷磺酸钠、1.0-10.0mg/l n,n-二甲基-二硫代羰基丙烷磺酸钠以及2.0-6.0mg/l四氢噻唑硫酮中的至少一种。

27.在可选的实施方式中,添加剂还包括c剂,c剂包括0.5-5.0mg/l硫氮杂苯衍生物、0.5-5.0mg/l吖吡啶衍生物以及0.5-5.0mg/l取代肼衍生物中的至少一种。

28.在可选的实施方式中,阴极钛箔经以下方法制备得到:采用表面氧化方式于钛箔基体的上表面和下表面镀氧化钛膜。

29.在可选的实施方式中,表面氧化方式包括阳极氧化方式或高温氧化方式。

30.在可选的实施方式中,阳极氧化过程中所用的电流为直流形式或脉冲形式。

31.在可选的实施方式中,阳极氧化过程中所用的阳极氧化溶液由硫酸、草酸和乳酸中至少一种配置而成,或采用沉积铜箔所用的电解液。

32.在可选的实施方式中,阳极氧化过程中,电压为15-50v,电流为0.5-2a,处理时间为3-5min。

33.在可选的实施方式中,高温氧化过程中,温度为400-600℃,处理时间为1-3h。

34.在可选的实施方式中,在表面氧化之前,还包括对钛箔基体进行机械磨抛或化学抛光。

35.在可选的实施方式中,还包括对沉积有铜箔的阴极钛箔进行剥离、收卷。

36.在可选的实施方式中,还包括:将剥离后所得的阴极钛箔再次进行氧化处理以供循环使用。

37.第三方面,本技术提供一种铜箔,经前述实施方式任一项的铜箔生产方法生产而得。

38.在可选的实施方式中,铜箔的厚度不超过5μm。

39.本技术的有益效果包括:

40.本技术通过采用双面氧化的钛箔代替现有技术中的阴极辊作为阴极,进而基于具有氧化钛膜的阴极钛箔表面生产电解铜箔,得到的铜箔厚度不会受限于钛基体的晶粒度,克服了铜箔厚度的壁垒,在生产厚度不超过5μm的超薄甚至极薄铜箔上有绝对优势。此外,

采用双面沉积铜箔的生产方式,可显著提高生产效率,降低生产成本。所得的铜箔无针孔,低翘曲,毛面晶胞细腻,组织均匀,光面无明显磨抛划痕。

附图说明

41.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

42.图1为本技术提供的铜箔生产设备的结构示意图;

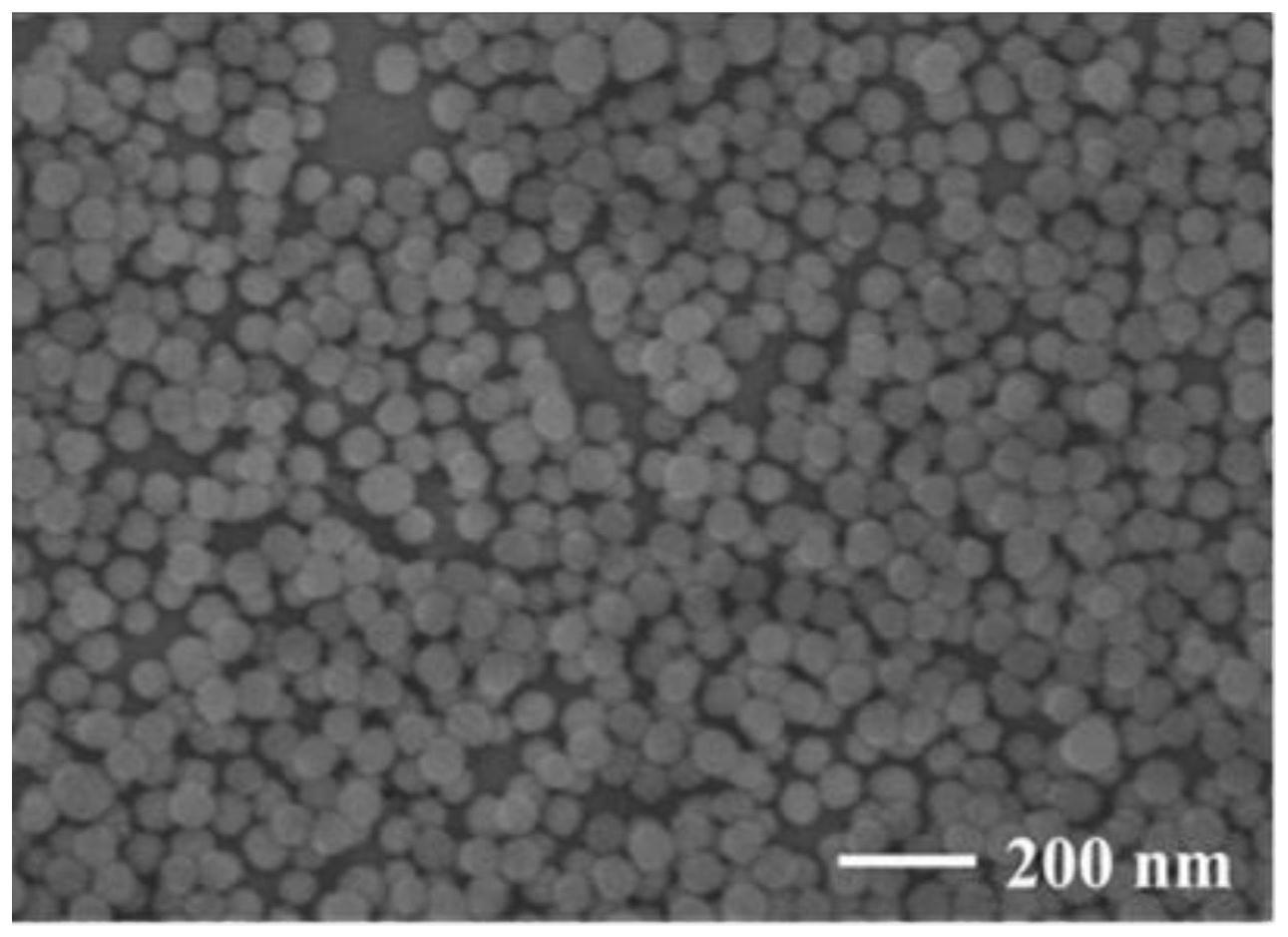

43.图2和图3为本技术试验例中实施例2对应所得的铜箔照片;

44.图4和图5为本技术试验例中对比例1对应所得的铜箔照片。

45.图标:1-钛阳极板;2-阳极槽;3-阴极钛箔;4-生箔;5-剥离后的钛箔;6-支撑装置。

具体实施方式

46.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

47.下面对本技术提供的铜箔及其生产设备与生产方法进行具体说明。

48.发明人经研究提出,导致现有技术中采用辊式连续电解法无法有效地制备高性能且性能稳定的极薄铜箔(4.5μm)的原因包括:一方面受限于钛辊的晶粒尺度,另一方面磨辊表面磨抛工艺难度较大。

49.基于此,本技术创造性地提出一种铜箔生产设备,如图1所示,该铜箔生产设备包括阳极槽2、钛阳极板1以及阴极钛箔3。

50.钛阳极板1包括上下平行设置的第一钛阳极板和第二钛阳极板,第一钛阳极板与第二钛阳极板之间形成用于供阴极钛箔3通过的通道,第一钛阳极板以及第二钛阳极板均位于阳极槽2内。

51.作为参考地,第一钛阳极板的下表面与第二钛阳极板的上表面之间的距离可以为1-3cm,如1cm、2cm或3cm等。

52.在一些优选的实施方式中,当阴极钛箔3在上述通道内通过时,钛箔上表面与第一钛阳极板下表面的距离为1cm,同时,钛箔下表面与第二钛阳极板上表面的距离也为1cm。

53.本技术中,阴极钛箔3的上表面和下表面均具有氧化钛膜,阴极钛箔3用于在通过通道的过程中沉积铜箔。

54.作为参考地,上述阴极钛箔3的上表面和下表面具有的氧化钛膜的厚度均不超过100μm,如可以为100μm、80μm、50μm、20μm、10μm、5μm或2μm等,优选均为5-20μm。

55.需说明的是,本技术中将氧化钛膜的厚度控制在不超过100μm的原因在于:若氧化膜厚度超过100μm,会导致氧化膜电阻增加,槽电压提高,能耗增加。并且,当氧化钛膜的厚度为5-20μm时,其能够更加有效地实现超薄铜箔的制备。

56.承上,通过采用双面氧化的钛箔代替阴极辊作为阴极,不但可以克服铜箔厚度的

壁垒,而且还可提高铜箔的生产效率,降低生产成本。

57.进一步地,上述铜箔生产设备还可包括用于支撑阴极钛箔3的支撑装置6。

58.可参考地,支撑装置6包括至少一组(如1组、2组、3组或更多)第一支撑组件,所有的第一支撑组件均设置于阳极槽2内并对阴极钛箔3位于阳极槽2内的部分进行支撑。

59.每组第一支撑组件均分别包括配套的上支撑件和下支撑件,上支撑零件用于与阴极钛箔3的上表面抵接,下支撑零件用于与阴极钛箔3的下表面抵接,通过上支撑件和下支撑件的配合,可对阴极钛箔3起到一定的限位和引导作用,使得阴极钛箔3可均匀平稳地通过上述通道。

60.在一些优选的实施方式中,通道的入口端和出口端均分别设有至少一组第一支撑组件。每端具体设置的第一支撑组件的数量可根据实际需要进行调整。

61.进一步地,上述支撑装置6还可包括至少一组第二支撑组件,所有的第二支撑组件均设置于阳极槽2外并对阴极钛箔3位于阳极槽2外的部分进行支撑。

62.上述第二支撑组件在阳极槽2外的具体设置位置以及设置数量也可根据需要进行相应调整,在此不做过多限定。

63.在一些具体的实施方式中,支撑件示例性但非限定性地可以为轴承。

64.需说明的是,本技术中未详细说明的其它结构可参照辊式连续电解法的相关内容,在此不做过多赘述。

65.相应地,本技术还提供了一种铜箔生产方法,包括:采用上述铜箔生产设备进行生产。

66.生产过程包括:在电解条件下,将阴极钛箔3匀速通过通道并在通过过程中对处于通道内的阴极钛箔3表面沉积铜箔。随后,对沉积有铜箔的阴极钛箔3进行剥离、收卷。进一步地,还可将剥离后所得的阴极钛箔3再次进行氧化处理以供循环使用。

67.具体的,本技术提供的双面氧化的钛箔两面均可以沉积铜箔,其以一定速度匀速通过阳极槽2,两片平行阳极板中间正对的位置即对钛箔表面沉积铜箔,上下两面的沉积速度一样,从而使得钛箔上下两面均沉积上相同厚度的铜箔,经过剥离、收卷,即可得到两卷厚度一样的生箔4(铜箔)以及剥离后的钛箔5,而钛箔经过水洗,再次氧化处理可以循环使用,连续沉积生产。

68.可参考地,上述均匀通过的速度不超过10m/min,如10m/min、9m/min、8m/min、7m/min、6m/min、5m/min、4m/min、3m/min、2m/min或1m/min、等,优选为2-6m/min。

69.以上述优选的速度通过,有利于获得无针孔、低翘曲、毛面晶胞细腻、组织均匀以及光面无明显磨抛划痕的铜箔。

70.需说明的是,本技术未记载的沉积铜箔中的其它工艺步骤或条件可参照相关的现有技术,在此不做过多赘述和限定。

71.本技术中,沉积铜箔所用的电解液为硫酸铜体系电解液。

72.可参考地,上述硫酸铜体系电解液例如可包括基础成分和添加剂。

73.其中,以每l电解液计,基础成分包括350-360g/l(如350g/l、355g/l或360g/l等)的硫酸铜、100-130g/l(如100g/l、105g/l、110g/l、115g/l、120g/l、125g/l或130g/l等)的硫酸以及不超过10mg/l(如10mg/l、5mg/l、2mg/l、1mg/l、0.5mg/l或0.1mg/l等)的氯离子。

74.添加剂包括a剂和b剂,以每l电解液计,a剂包括50-200mg/l(如50mg/l、100mg/l、

150mg/l或200mg/l等)羟乙基纤维素、10-100mg/l(如10mg/l、20mg/l、50mg/l、80mg/l或100mg/l等)聚乙二醇、40-60mg/l(如40mg/l、45mg/l、50mg/l、55mg/l或60mg/l等)多肽蛋白、20-60mg/l(如20mg/l、25mg/l、30mg/l、35mg/l、40mg/l、45mg/l、50mg/l、55mg/l或60mg/l等)烷基化聚乙烯亚胺以及10-30mg/l(如10mg/l、15mg/l、20mg/l、25mg/l或30mg/l等)脂肪胺乙氧基磺化物中的至少一种。

75.上述聚乙二醇的分子量优选为6000-8000。

76.需说明的是,若聚乙二醇的分子量过低,会导致极化作用不够;若聚乙二醇的分子量过高,虽然极化作用更强,但是peg分子间的相互作用力大,扩散层厚度低,容易产生色度不均、花斑等表面缺陷现。

77.b剂包括5.0-10.0mg/l(如5mg/l、6mg/l、7mg/l、8mg/l、9mg/l或10mg/l等)聚二硫二丙烷磺酸钠、20.0-100.0mg/l(如20mg/l、50mg/l、80mg/l或100mg/l等)3-巯基-1-丙烷磺酸钠、1.0-10.0mg/l(如1mg/l、2mg/l、5mg/l、8mg/l或10mg/l等)n,n-二甲基-二硫代羰基丙烷磺酸钠以及2.0-6.0mg/l(如2mg/l、3mg/l、4mg/l、5mg/l或6mg/l等)四氢噻唑硫酮中的至少一种。

78.进一步地,添加剂还可包括c剂,c剂示例性地可包括0.5-5.0mg/l(如0.5mg/l、1mg/l、2mg/l、3mg/l、4mg/l或5mg/l等)硫氮杂苯衍生物、0.5-5.0mg/l(如0.5mg/l、1mg/l、2mg/l、3mg/l、4mg/l或5mg/l等)吖吡啶衍生物以及0.5-5.0mg/l(如0.5mg/l、1mg/l、2mg/l、3mg/l、4mg/l或5mg/l等)取代肼衍生物中的至少一种。

79.其中,硫氮杂苯衍生物例如可以为吩噻嗪衍生物;吡啶衍生物例如可以为酚嗪衍生物;取代肼衍生物例如可以为2-亚肼基-2,3-二氢噻唑衍生物。

80.承上,上述a剂主要起到润湿的作用,b剂主要起到光亮的作用,c剂可起到提高延伸率以及整平的作用。

81.通过以同时含有上述特定用量的a剂、b剂以及c剂的电解液沉积铜箔,可使所得的铜箔无针孔、低翘曲、毛面晶胞细腻、组织均匀以及光面无明显磨抛划痕。

82.作为参考地,本技术所用的阴极钛箔3可经以下方法制备得到:采用表面氧化方式于钛箔基体的上表面和下表面镀氧化钛膜。

83.在表面氧化之前,可对钛箔基体进行机械磨抛或化学抛光(至ra=0.4-0.8),随后用水洗净表面残留的抛磨杂质,吹干。

84.本技术中,上述表面氧化方式可包括阳极氧化方式或高温氧化方式。

85.当采用阳极氧化方式时,阳极氧化过程中所用的电流为直流形式或脉冲形式。阳极氧化工艺可以使用恒压反应一段时间至电流降为零,或者恒电流逐步升压至设定电压的模式。

86.所用的阳极氧化溶液由硫酸、草酸和乳酸中至少一种配置而成,或采用上述沉积铜箔所用的电解液。

87.阳极氧化过程中,电压可以为15-50v(如15v、20v、25v、30v、35v、40v、45v或50v等),电流可以为0.5-2a(如0.5a、1a、1.5a或2a等),处理时间可以为3-5min(如3min、3.5min、4min、4.5min或5min等)。

88.通过以上述条件进行阳极氧化,可制备得到预设厚度且同时均具有较高致密性的氧化膜。具体的,在上述条件下制得的氧化膜肉眼观察呈均匀的蓝色、暗青色或金黄色。

89.需说明的是当采用阳极氧化时,剥离后的钛箔5通过传送带运到氧化槽中进行补充氧化,恢复到初始状态即可循环使用。

90.当采用高温氧化方式时,高温氧化过程中,温度可以为400-600℃(如400℃、450℃、500℃、550℃或600℃等),处理时间可以为1-3h(如1h、1.5h、2h、2.5h或3h等)。该过程可在烘箱中进行。

91.此外,本技术还提供了一种铜箔,其经上述铜箔生产方法生产而得。

92.该铜箔的厚度不超过5μm,如4.5μm。

93.所得的铜箔无针孔、低翘曲,高强高韧;通过微观组织观察,该铜箔毛面晶胞细腻,组织均匀,光面无明显磨抛划痕。

94.以下结合实施例对本发明的特征和性能作进一步的详细描述。

95.实施例1

96.本实施例提供了一种铜箔生产设备,其包括阳极槽2、钛阳极板1、阴极钛箔3以及用于支撑阴极钛箔3的支撑装置6。

97.钛阳极板1包括上下平行设置的第一钛阳极板和第二钛阳极板,第一钛阳极板与第二钛阳极板之间形成用于供阴极钛箔3通过的通道,第一钛阳极板以及第二钛阳极板均位于阳极槽2内。

98.当阴极钛箔3在上述通道内通过时,钛箔上表面与第一钛阳极板下表面的距离为1cm,同时,钛箔下表面与第二钛阳极板上表面的距离也为1cm。

99.阴极钛箔3的上表面和下表面均具有厚度为10μm的氧化钛膜。

100.支撑装置6包括2组第一支撑组件,2组第一支撑组件均设置于阳极槽2内并分别位于通道的入口端和出口端。每组第一支撑组件均分别包括配套的上支撑件和下支撑件,上支撑零件用于与阴极钛箔3的上表面抵接,下支撑零件用于与阴极钛箔3的下表面抵接。

101.支撑装置6还包括3组第二支撑组件,所有的第二支撑组件均设置于阳极槽2外,其中1组第二支撑组件设置于进入阳极槽2处,另2组第二支撑组件设置于出阳极槽2处。

102.上述支撑件均为轴承。

103.实施例2

104.本实施例提供一种铜箔生产方法,其采用实施例1提供的铜箔生产设备进行生产,具体的,在电解条件下,将阴极钛箔3以5m/min的速度匀速通过阳极槽2和通道,并在通过过程中使两片平行阳极板中间正对的位置对阴极钛箔3表面沉积铜箔。随后,对沉积有铜箔的阴极钛箔3进行剥离、收卷。将剥离后所得的阴极钛箔3再次进行氧化处理以供循环使用。

105.沉积铜箔所用的电解液为硫酸铜体系电解液,包括基础成分和添加剂,添加剂包括a剂、b剂以及c剂。

106.以每l电解液计,基础成分包括355g/l的硫酸铜、115g/l的硫酸以及5mg/l的氯离子。a剂包括100mg/l羟乙基纤维素、50mg/l聚乙二醇(分子量为5000)、50mg/l多肽蛋白、40mg/l烷基化聚乙烯亚胺以及20mg/l脂肪胺乙氧基磺化物。b剂包括7mg/l聚二硫二丙烷磺酸钠、60.0mg/l 3-巯基-1-丙烷磺酸钠、5mg/l n,n-二甲基-二硫代羰基丙烷磺酸钠以及4.0mg/l四氢噻唑硫酮。c剂包括2.5mg/l吩噻嗪衍生物、2.5mg/l酚嗪衍生物以及2.5mg/l的2-亚肼基-2,3-二氢噻唑衍生物。

107.所得的铜箔厚度为4.5μm。

108.实施例3

109.本实施例提供一种实施例1中阴极钛箔3的制备方法。

110.具体如下:对钛箔基体进行机械磨抛至ra=0.4-0.8,随后用水洗净表面残留的抛磨杂质,吹干。

111.采用阳极氧化方式于上述钛箔基体的上表面和下表面镀氧化钛膜。

112.阳极氧化过程中所用的电流为直流形式;阳极氧化溶液为实施例2中沉积铜箔所用的电解液;电压为30v,电流为1a,处理时间为4min。

113.试验例

114.以实施例2所得的铜箔为例,剥离后所得的铜箔照片如图2和图3所示,其中图2为俯视图,图3为平视图。由图2和图3可以看出,所得的铜箔无针孔且低翘曲。

115.进一步地,对实施例2所得的铜箔进行微观组织观察,其结果显示:所得的铜箔毛面晶胞细腻,组织均匀,光面无明显磨抛划痕。

116.对比例1

117.以阴极辊代替实施例2中的钛箔,按相同的制备条件,所得的铜箔厚度为4.5μm,其照片如图4和图5所示,其中图4为俯视图,图5为平视图。由图4和图5可以看出,所得的铜箔明显翘曲。

118.综上所述,本技术基于氧化钛表面制备电解铜箔,得到的铜箔厚度不会受限于钛基体的晶粒度,在生产超薄甚至极薄铜箔上具有绝对优势。此外,双面沉积铜箔的生产方式,大大提高了生产效率。在氧化膜上沉积的铜箔,具有无针孔、低翘曲的优势,结合本技术提供的特定添加剂可以得到高强高韧的超薄铜箔。通过微观组织表征,该铜箔毛面晶胞细腻,组织均匀,光面无明显磨抛划痕。

119.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。