1.本发明涉及医疗器械技术领域,具体涉及一种可吸收复合防粘连膜及制备方法。

背景技术:

2.手术后引起的软组织损伤的几率非常高,由于术后浆膜损伤导致脏器粘连的概率高达90%,国外每年由术后粘连引发的并发症产生了超过100亿美元的术后治疗费用,目前患者可以通过手术解决肠粘连、腹壁粘连等严重的粘连问题,但依旧难以避免术后损伤,也容易在术后引起二次粘连,因此,防止脏器粘连的常用途径为开发具有抗粘连屏障功能的复合贴片。

3.现有的防粘连膜在使用时存在以下不足之处;1.现有的防粘连膜缺乏细胞附着的微结构,不适合伤口快速愈合。

4.2.现有的防粘连膜湿态环境下难以长时间维持足够的力学性能及操作性能差。

技术实现要素:

5.技术目的:针对现有防粘连膜存在的不足,本发明公开了一种具有适于组织粘附的孔隙表面,亲水性好,可促进伤口修复,满足术后软组织修复时间需求的可吸收复合防粘连膜及制备方法。

6.技术方案:为实现上述技术目的,本发明采用了如下技术方案:一种可吸收复合防粘连膜,包括逐层依次设置的pla致密膜、plga微孔膜与pla-pcl静电纺丝膜,通过冷压的方式形成复合防粘连膜。

7.优选地,本发明的pla-pcl静电纺丝纤维膜的纤维直径范围为2700~6750nm,纤维间孔隙范围为12~68μm;plga微孔膜其孔隙直径范围为8~25μm,可吸收复合防粘连膜厚度为:100-200μm。

8.本发明还提供用于制备上述可吸收复合防粘连膜的一种可吸收复合防粘连膜制备方法,包括步骤:s01、配制pla铸膜液、plga铸膜液、pla-pcl静电纺丝溶液;s02、使用涂膜机将pla铸膜液涂布在接收平板上,烘干后形成pla致密膜;使用涂膜机将plga铸膜液涂布在接收平板上,然后浸没于纯水中进行相转化,干燥后形成plga微孔膜;制备的pla-pcl静电纺丝液置入静电纺丝机中进行静电纺丝,得到pla-pcl静电纺丝纤维膜;s03、将干燥后的pla致密膜、plga微孔膜与pla-pcl静电纺丝膜以pla致密膜-plga微孔膜-pla-pcl静电纺丝膜的顺序进行压合,plga微孔膜孔隙较小的面面向pla致密膜,最终形成复合防粘连膜。

9.优选地,本发明在步骤s01中,配制pla铸膜液过程包括:将干燥后的pla溶于氯仿、四氢呋喃、二氯甲烷、三氯甲烷其中至少一种溶剂中配制成pla铸膜液,再加入定量消泡剂与流平剂,得到的pla铸膜液其中pla占比为15wt%,流平剂占比为0.5wt%,消泡剂占比为

0.5wt%。

10.优选地,本发明在步骤s02中,pla铸膜液于30℃温度下 ,使用涂膜机,设定涂膜速度5~10mm/s,涂布厚度为200~300μm,均匀涂布至接收平板,待薄膜涂布完成,放入烘箱设定温度为30~40℃,烘干6~8h,烘干完毕后取出并裁剪为一定尺寸,制备出pla致密膜。

11.优选地,本发明在步骤s01中,配制plga铸膜液过程包括:将干燥后的plga溶于四氢呋喃、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、n-甲基吡咯烷酮其中至少一种溶剂中配制成溶解液,加入定量流平剂,得到的plga铸膜液其中plga占比为15~20wt%,流平剂占比为0.5wt%。

12.优选地,本发明在步骤s02中,plga铸膜液于30℃温度下,设定涂膜速度5~10mm/s,涂布厚度为250~350μm,均匀涂布至接收平板,待薄膜涂布完成,迅速平稳地浸没于纯水中,进行相转化5~15min,待薄膜成型后取出,放入烘箱设定温度为30~35℃,烘干6~8h,烘干完毕后取出并裁剪为一定尺寸,制备出plga微孔膜。

13.优选地,本发明在步骤s01中,配制pla-pcl静电纺丝溶液过程包括:干燥后的pla与pcl溶于溶剂ⅰ和溶剂ⅱ中,溶剂ⅰ用于溶解pla与pcl,溶剂ⅱ用于提高静电纺丝溶液的电导性能,得到的pla-pcl电纺液其中pla占比为8~12wt%,pcl占比为2~4wt%,m1占比为70~74.5wt%,m2占比为13.5~20wt%,溶剂ⅰ采用氯仿、四氢呋喃、二氯甲烷、三氯甲烷中的一种,溶剂ⅱ采用n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、n-甲基吡咯烷酮中的一种。

14.优选地,本发明使用20ml规格的注射器,在温度25℃、湿度30%~40%环境条件下进行静电纺丝,纺丝喷头与接收芯轴的距离为150~200mm,静电纺丝参数为:接收芯轴转速在100~200rpm,正电压25~30kv,负电压0kv,进液速率0.10~0.15mm/min;总纺丝时间为3~4h,制得pla-pcl静电纺丝纤维膜。

15.优选地,本发明在步骤s03中,压合温度为20~25℃,压合压力为5~8n,压合时间30~40s,其中plga微孔膜作为中间层其孔隙较大的面面向pla-pcl静电纺丝膜纤维孔隙较小的面,plga微孔膜孔隙较小的面面向pla致密膜,最终形成复合防粘连膜。

16.有益效果:本发明的所提供的一种可吸收复合防粘连膜及制备方法具有如下有益效果:1、本发明的可吸收复合防粘连膜其屈服应力为8.3~9.0mpa,降解周期为3个月能在腹腔湿润环境下满足术后软组织修复的需求。

17.2、本发明的可吸收复合防粘连膜具有三层结构,面向腹壁的一层为pla与pcl共混纺丝层,具有柔顺并富含孔隙的表面,孔隙范围为12~68μm,大于人体纤维细胞的尺寸,适合细胞长入并适合血液流通,通过pcl共混提高电纺纤维的亲水性,其接触角为52度,适合软组织生长,可以促进软组织再生伤口愈合,适合组织粘附,并可以通过药物缓释来促进伤口的修复,适合组织粘附的孔隙表面,使得薄膜能够在患处固定,避免植入后滑脱,简便了手术的操作,减少了额外造成创伤的可能,其pla致密层表面光滑致密,拥有较好的力学性能屈服强度8.3~9.0mpa,其接触角为88.22度,说明其具备疏水性,能够防止组织粘附,其能够发挥屏障作用,防止内部脏器与腹壁发生粘连,中间层为plga微孔膜,该膜具有孔状结构,具有良好的血液渗透能力,不会影响血液流通,同时柔性的质地能保证薄膜在弯曲下也能保持良好的防粘连效果。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单介绍。

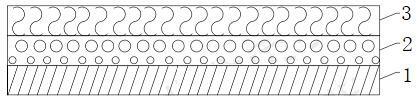

19.图1为本发明的可吸收复合防粘连膜结构示意图;其中,1-pla致密膜、2-plga微孔膜、3-pla-pcl静电纺丝膜。

具体实施方式

20.下面通过一较佳实施例的方式并结合附图来更清楚完整地说明本发明,但并不因此将本发明限制在所述的实施例范围之中。

21.实施例1如图1所示为本发明所公开的一种可吸收复合防粘连膜,包括逐层依次设置的pla致密膜1、plga微孔膜2与pla-pcl静电纺丝膜3,通过冷压的方式形成复合防粘连膜。pla-pcl静电纺丝纤维膜其纤维直径范围为2700~6750nm,其纤维间孔隙范围为12~68μm;plga微孔膜其孔隙直径范围为8~25μm,可吸收复合防粘连膜厚度为:100-200μm。pla为聚乳酸,plga为聚乳酸-羟基乙酸共聚物,pcl表示聚己内酯。

22.实施例2本发明还提供一种可吸收复合防粘连膜的制备方法,用于制备上述的可吸收复合防粘连膜,包括步骤:s01、配制pla铸膜液、plga铸膜液、pla-pcl静电纺丝溶液;配制pla铸膜液过程包括:将干燥后的pla溶于氯仿、四氢呋喃、二氯甲烷、三氯甲烷其中至少一种溶剂中配制成pla铸膜液,再加入定量消泡剂与流平剂,得到的pla铸膜液其中pla占比为15wt%,流平剂占比为0.5wt%,消泡剂占比为0.5wt%。

23.配制plga铸膜液过程包括:将干燥后的plga溶于四氢呋喃、n,n-二甲基甲酰胺(dmf)、n,n-二甲基乙酰胺(dmac)、n-甲基吡咯烷酮其中至少一种溶剂中配制成溶解液,加入定量流平剂,得到的plga铸膜液其中plga占比为15~20wt%,流平剂占比为0.5wt%。

24.配制pla-pcl静电纺丝溶液过程包括:干燥后的pla与pcl溶于溶剂ⅰ和溶剂ⅱ中,溶剂ⅰ用于溶解pla与pcl,溶剂ⅱ用于提高静电纺丝溶液的电导性能,得到的pla-pcl电纺液其中pla占比为8~12wt%,pcl占比为2~4wt%,m1占比为70~74.5wt%,m2占比为13.5~20wt%,溶剂ⅰ采用氯仿、四氢呋喃、二氯甲烷、三氯甲烷中的一种,溶剂ⅱ采用n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、n-甲基吡咯烷酮中的一种。

25.s02、使用涂膜机将pla铸膜液涂布在接收平板上,烘干后形成pla致密膜;具体过程如下:pla铸膜液于30℃温度下 ,使用涂膜机,设定涂膜速度5~10mm/s,涂布厚度为200~300μm,均匀涂布至接收平板,待薄膜涂布完成,放入烘箱设定温度为30~40℃,烘干6~8h,烘干完毕后取出并裁剪为一定尺寸,制备出pla致密膜;制得的pla致密膜其特征如下:致密膜具有较好的透光性,韧性较强,其厚度为10~15μm,拉伸强度为14.1mpa,断裂伸长率为5%,其与水的接触角为88.22

°

,具备疏水性,能够防止组织粘附,其能够发挥屏障作用,防止内部脏器与腹壁发生粘连。

26.使用涂膜机将plga铸膜液涂布在接收平板上,然后浸没于纯水中进行相转化,干燥后形成plga微孔膜,plga铸膜液于30℃温度下,设定涂膜速度5~10mm/s,涂布厚度为250~

甲基吡咯烷酮其中至少一种溶剂中配制成溶解液,加入定量流平剂,得到的plga铸膜液其中plga占比为20wt%,流平剂占比为0.5wt%。

38.取定量plga铸膜液于30℃下,设定涂膜速度5~10mm/s,涂布厚度为300μm,均匀涂布至接收平板,待薄膜涂布完成,迅速平稳地浸没于纯水中,进行相转化15min,待薄膜成型后取出,放入烘箱设定温度为30~35℃,烘干6~8h,烘干完毕后取出并裁剪为一定尺寸,制备出plga微孔膜。

39.plga微孔膜其厚度为8~12μm,拉伸强度为3.5mpa,断裂伸长率为260%,微孔直径范围为8~25μm。

40.将制得的plga微孔膜与pla致密膜、pla-pcl静电纺丝膜压合形成复合防粘连膜。

41.实施例6实施例6与实施例2的区别在于pla-pcl静电纺丝膜的制备过程:首先将pla与pcl置于烘箱充分干燥,之后将干燥后的pla与pcl溶于溶剂ⅰ中并与溶剂ⅱ混合配制成电纺液,得到的pla-pcl电纺液其中pla占比为8wt%,pcl占比为2wt%,溶剂ⅰ占比为70wt%溶剂ⅱ占比为20wt%。

42.将制备的pla-pcl静电纺丝液置入静电纺丝机中,使用20ml规格的注射器,在温度25℃、湿度30%~40%环境条件下进行静电纺丝,纺丝喷头与接收芯轴的距离为150~200mm,静电纺丝参数为:接收芯轴转速在100~200rpm,正电压25~30kv,负电压0kv,进液速率0.10~0.15mm/min;总纺丝时间为3~4h,制得pla-pcl静电纺丝纤维膜。

43.将得到的pla-pcl静电纺丝纤维膜,置于烘箱中,烘箱温度30℃,烘干2h,得到干燥的静电纺丝纤维膜。

44.制得的pla-pcl静电纺丝膜特征如下:pla-pcl静电纺丝膜其厚度为80~120μm,拉伸强度为2.9mpa,断裂伸长率为33%,纤维空隙范围为27~92μm,纤维直径范围为3100~6600nm。

45.将制得的pla-pcl静电纺丝膜与plga微孔膜、pla致密膜压合形成复合防粘连膜。

46.实施例7实施例7与实施例2的区别在于pla-pcl静电纺丝膜的制备过程:首先将pla与pcl置于烘箱充分干燥,之后将干燥后的pla与pcl溶于溶剂ⅰ中并与溶剂ⅱ混合配制成电纺液,得到的pla-pcl电纺液其中pla占比为8wt%,pcl占比为4wt%,溶剂ⅰ占比为74.5wt%溶剂ⅱ占比为13.5wt%。

47.将制备的pla-pcl静电纺丝液置入静电纺丝机中,使用20ml规格的注射器,在温度25℃、湿度30%~40%环境条件下进行静电纺丝,纺丝喷头与接收芯轴的距离为150~200mm,静电纺丝参数为:接收芯轴转速在100~200rpm,正电压30kv,负电压0kv,进液速率0.10~0.15mm/min;总纺丝时间为3~4h,制得pla-pcl静电纺丝纤维膜。

48.将得到的pla-pcl静电纺丝纤维膜,置于烘箱中,烘箱温度30℃,烘干2h,得到干燥的静电纺丝纤维膜。

49.制得的pla-pcl静电纺丝膜其特征如下:pla-pcl静电纺丝膜其厚度为80~120μm,拉伸强度为3.3mpa,断裂伸长率为43%,纤维空隙范围为16~57μm,纤维直径范围为2500~5500nm。

50.将制得的pla-pcl静电纺丝膜与plga微孔膜、pla致密膜压合形成复合防粘连膜。

51.实施例8实施例8与实施例2的区别在于pla-pcl静电纺丝膜的制备过程:首先将pla与pcl置于烘箱充分干燥,之后将干燥后的pla与pcl溶于溶剂ⅰ中并与溶剂ⅱ混合配制成电纺液,得到的pla-pcl电纺液其中pla占比为10wt%,pcl占比为2wt%,溶剂ⅰ占比为74.5wt%溶剂ⅱ占比为13.5wt%。

52.将制备的pla-pcl静电纺丝液置入静电纺丝机中,使用20ml规格的注射器,在温度25℃、湿度30%~40%环境条件下进行静电纺丝,纺丝喷头与接收芯轴的距离为150~200mm,静电纺丝参数为:接收芯轴转速在100~200rpm,正电压30kv,负电压0kv,进液速率0.10~0.15mm/min;总纺丝时间为3~4h,制得pla-pcl静电纺丝纤维膜。

53.将得到的pla-pcl静电纺丝纤维膜,置于烘箱中,烘箱温度30℃,烘干2h,得到干燥的静电纺丝纤维膜。

54.制得的pla-pcl静电纺丝膜其特征如下:pla-pcl静电纺丝膜其厚度为80~120μm,拉伸强度为3.5mpa,断裂伸长率为39%,纤维空隙范围为12~68μm,纤维直径范围为2700~6750nm。

55.将制得的pla-pcl静电纺丝膜与plga微孔膜、pla致密膜压合形成复合防粘连膜。

56.以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。