1.本发明涉及稀土类铁氮系磁性粉末、粘结磁体用复合物、粘结磁体以及稀土类铁氮系磁性粉末的制造方法。

背景技术:

2.稀土类铁氮系的具有th2zn

17

型、th2ni

17

型、tbcu7型晶体结构的r2fe

17nx

(r为稀土类元素)氮化化合物,大多具有成核(nucleation)型的矫顽力产生机制,且作为具有优异的磁特性的磁性材料广为人知。其中,将稀土类元素(r)为钐(sm)且x=3的sm2fe

17

n3作为主相化合物的磁性粉末是高性能的永久磁体用磁性粉末。而且,包含该磁性粉末且还包含作为粘合剂的聚酰胺12或乙烯丙烯酸乙酯等热塑性树脂、或者环氧树脂或不饱和聚酯树脂等热固化性树脂的粘结磁体被应用于很多方面。

3.作为由sm2fe

17

n3代表的稀土类铁氮系磁性粉末的制造方法,目前已知溶解法和还原扩散法。在溶解法中,将稀土类金属用于原料,将其与铁等金属一同溶解并反应以制备磁性粉末。相对于此,在还原扩散法中,将稀土类氧化物用于原料,在将其还原的同时与铁等金属反应以获得磁性粉末。由于能够使用廉价的稀土类氧化物,因此认为还原扩散法是优选方法。

4.此外,稀土类铁氮系磁性粉末存在耐热性(耐氧化性)差的缺点。如果粉末的耐热性差,则会由于在粘结磁体制造时的混炼/成型工序中的加热,而导致磁特性降低。另外,粘结磁体有时在使用时暴露于100℃以上的高温中,在这样的使用时磁特性降低。因此,为解决这些问题,提出了通过在稀土类铁氮系磁性粉末中,使用其他元素置换铁(fe)的一部分、或降低微粉比例、或在粉末表面上形成耐氧化性覆膜等方法来改善粉末的耐热性。

5.例如,在专利文献1、非专利文献1和非专利文献2中,提出了在使用溶解法或还原扩散法制备的稀土类铁氮系磁性粉末中,使用锰(mn)置换铁(fe)的一部分,以改善耐热性和耐氧化性。即,在专利文献1中公开了一种磁性材料,其特征在于,其由通式r

α

fe

(100-α-β-γ)

mn

βnγ

(其中,3≤α≤20,0.5≤β≤25,17≤γ≤25)表示,且平均粒径为10μm以上,并且记载了使用高频熔炼炉溶解混合sm、fe和mn并制备合金,将该合金在氨混合气流中进行加热处理,制备sm-fe-mn-n系粉体,从而具有优异的耐氧化性能和温度特性(专利文献1的权利要求1、第[0048]~[0050]段和第[0070]段)。另外,在非专利文献1或非专利文献2中,关于由还原扩散法制造的磁体粉末,记载了使用mn置换了fe的一部分的sm2(fe,mn)

17nx

(x>4)磁体粉末,与sm2fe

17

n3磁体粉末相比,显示出优异的耐热性(非专利文献1的第881页)。

[0006]

另外,在专利文献2中公开了一种稀土类-过渡金属-氮系磁体合金粉末的制造方法,其包含:将含稀土类金属(r)和过渡金属(tm)的母合金粉碎的工序(a);在已粉碎的母合金粉末中混合稀土类氧化物粉末和还原剂,并在非活性气体中进行加热处理的工序(b);使获得的反应生成物脆化/粉碎的工序(c);使获得的反应生成物粉末氮化以获得磁体合金粉末的工序(d);以及对获得的磁体合金粉末进行水洗的工序(e),并且记载了该磁体合金粉

末由于小于1μm的微粒非常少,因此在大气中的处理容易,从而成为耐热性和耐候性优异的磁体材料(专利文献2的权利要求1和第[0025]段)。

[0007]

此外,在专利文献3中公开了一种粘结磁体用稀土类-铁-氮系磁体粉末的制造方法,其特征在于,其包括在含磷酸的有机溶剂中粉碎稀土类-铁-氮系磁体粗粉末的工序,并且记载了为了提高磁体的耐候性,向磷酸中添加磁体粉末并处理,以在表面形成磷酸盐覆膜(专利文献3的权利要求1和第[0002]段)。另外,在专利文献4中公开了一种稀土类粘结磁体,其中,其由具有表面包覆金属层的各向异性稀土类合金系磁性粉末与树脂构成,并且记载了将由还原扩散法制备的sm-fe-n合金磁性粉末在zn蒸气中处理,以获得在表面具有0.05微米的zn包覆层的磁性粉末,还记载了能够抑制长时间在180℃左右以上的高温条件下的退磁,从而能够获得以往所没有的高性能且耐热性的粘结磁体(专利文献4的权利要求1、第[0068]段和第[0071]段)。

[0008]

在专利文献5中记载了利用还原扩散反应法制造稀土类-过渡金属合金粉末,由于对加热处理后的还原生成物实施氢处理,且氢处理后的还原生成物仅暴露于大气中就进行自然崩解,因此,能够实现水洗分离工序中的时间缩短,并且能够省略进一步的粉碎(专利文献5的权利要求1和第[0011]段)。在专利文献6中记载了利用还原扩散法制造稀土类-过渡金属合金粉末,将还原扩散反应生成物装入密闭容器进行氢处理,在氢处理时,设定比大气压高0.01~0.11mpa的压力使合金自发热,然后,以比大气压高的方式继续加压直至合金实质上不发热为止(专利文献6的权利要求1和3)。

[0009]

现有技术文献

[0010]

专利文献

[0011]

专利文献1:日本特开平08-055712号公报;

[0012]

专利文献2:日本特开2005-272986号公报;

[0013]

专利文献3:日本特许第5071160号公报;

[0014]

专利文献4:日本特开2003-168602号公报;

[0015]

专利文献5:日本特开平11-124605号公报;

[0016]

专利文献6:日本特开2005-008950号公报。

[0017]

非专利文献

[0018]

非专利文献1:电气学会论文志a,124(2004)881;

[0019]

非专利文献2:proc.12th int.workshop on re magnets and their applications,canberra,(1992)218。

技术实现要素:

[0020]

在包含普通家用电器、通信/音响设备、医疗设备、普通工业设备等的广泛领域中,对于在磁体粉末中混合树脂粘合剂并成型的含稀土类元素的铁系粘结磁体的需求正在扩大。另外,粘结磁体的材料的保管或运输、产品的使用条件也变严格。因此,需要耐热性更优异且矫顽力等特性高的粘结磁体用磁性粉。

[0021]

但是,以往提出的技术不可以说是充分的。例如,在使用锰(mn)置换铁(fe)的一部分的专利文献1、非专利文献1以及非专利文献2的方法中,虽然磁性粉末的耐热性改善,但存在磁化强度降低的问题。实际上,在专利文献1中,示出了mn量为3.5原子%的磁性材料

(实施例1)的饱和磁化强度为84emu/g,相对于此,mn量增加到10.3原子%的磁性材料(实施例4)的饱和磁化强度降低至72emu/g(专利文献1第[0069]段表1)。另外,在非专利文献1中,记载了在sm2(fe,mn)

17

n化合物中,伴随着mn量的增加,居里温度tc和最大磁化强度σm单调降低(非专利文献1的第885页)。此外,对专利文献2~4中公开的降低微粉比例的方法或在粉末表面形成耐氧化性覆膜的方法而言,尽管具有一定效果,但在耐热性的方面仍有改善的空间。

[0022]

本发明人等为了解决具有成核型的矫顽力产生机制的稀土类铁氮(r2fe

17

n3)系磁性粉末中的上述课题而进行了潜心研究。结果得到以下见解:通过形成具有r2fe

17

n3化合物相作为内部的主要体积部(核部)且还具有比r2fe

17

n3更富含稀土类(r)的相作为粒子表面层(壳层)的核壳结构,能够获得兼顾高耐热性和磁特性的磁性粉末。

[0023]

本发明是基于这样的见解而完成的,其课题是提供一种耐热性和磁特性优异的稀土类铁氮系磁性粉末及其制造方法。另外,本发明的课题是提供一种含稀土类铁氮系磁性粉末的粘结磁体用复合物和粘结磁体。

[0024]

解决课题的技术方案

[0025]

本发明包含下述(1)~(14)的方案。需要说明的是,本说明书中“~”的表述包括其两端的数值。例如,“a~b”与“a以上且b以下”的含义相同。

[0026]

(1)一种磁性粉末,其是包含作为主构成成分的稀土类元素(r)、铁(fe)和氮(n)的稀土类铁氮系磁性粉末,其中,

[0027]

所述磁性粉末的平均粒径为1.0μm以上且10.0μm以下,并且以22.0质量%以上且30.0质量%以下的量含有稀土类元素(r)、以2.5质量%以上且4.0质量%以下的量含有氮(n),

[0028]

所述磁性粉末具备:具有th2zn

17

型、th2ni

17

型和tbcu7型晶体结构中的任一种晶体结构的核部;以及设置于所述核部表面且厚度为1nm以上且30nm以下的壳层,

[0029]

所述壳层以r/fe原子比为0.3以上且5.0以下的方式含有稀土类元素(r)和铁(fe),还以大于0原子%且10原子%以下的量含有氮(n),

[0030]

所述磁性粉末包含由稀土类元素(r)以及磷(p)构成的化合物粒子,而且,剩余磁化强度σr为90am2/kg以上。

[0031]

(2)如上述(1)的磁性粉末,其中,所述壳层由外层和内层组成的二层结构构成,

[0032]

所述外层除了包含稀土类元素(r)、铁(fe)以及氮(n)以外,还包含氧(o)和钙(ca),

[0033]

所述内层除了包含稀土类元素(r)、铁(fe)以及氮(n)以外,还包含氧(o),但不包含钙(ca)。

[0034]

(3)如上述(2)的磁性粉末,其中,所述壳层由外层和内层组成的二层结构构成,

[0035]

所述外层的r/fe原子比(a)以及所述内层的r/fe原子比(b)满足b<a。

[0036]

(4)如上述(1)~(3)中任一项的磁性粉末,其中,包含作为所述稀土类元素(r)的钐(sm)。

[0037]

(5)如上述(1)~(4)中任一项的磁性粉末,其中,在所述磁性粉末的最表面还具有磷酸系化合物覆膜。

[0038]

(6)如上述(1)~(5)中任一项的磁性粉末,其中,在氩(ar)环境下以300℃的温度

进行1小时的加热后,作为加热后的矫顽力(h

c,300

)相对于加热前的矫顽力(hc)的比率的保持率(h

c,300

/hc)为70%以上。

[0039]

(7)一种粘结磁体用复合物,其中,其包含上述(1)~(6)中任一项的磁性粉末以及树脂粘合剂。

[0040]

(8)一种粘结磁体,其中,其包含上述(1)~(6)中任一项的磁性粉末以及树脂粘合剂。

[0041]

(9)一种方法,其是上述(1)~(6)中任一项的稀土类铁氮系磁性粉末的制造方法,其中,其包括以下工序:

[0042]

准备工序,准备具有th2zn

17

型、th2ni

17

型、tbcu7型中任一种晶体结构的稀土类铁合金粉末和稀土类氧化物粉末;

[0043]

混合工序,在所述稀土类铁合金粉末100质量份中混合所述稀土类氧化物粉末1~20质量份,制成含粒径为15.0μm以下的稀土类铁合金粉末和粒径为2.0μm以下的稀土类氧化物粉末的原料混合物;

[0044]

还原扩散处理工序,将相对于还原所述原料混合物所含的氧成分所需的当量为1.1~10.0倍的量的还原剂添加到所述原料混合物中并混合,进一步地,将添加了还原剂的所述原料混合物在非氧化性环境中在730~1050℃的范围内的温度条件下进行加热处理,制成还原扩散反应生成物;

[0045]

碎解处理工序,通过使所述还原扩散反应生成物以其温度不大于300℃的方式暴露在氢气环境中来使所述还原扩散反应生成物吸收氢,从而对所述还原扩散反应生成物实施碎解处理;以及

[0046]

氮化热处理工序,将实施了碎解处理的所述还原扩散反应生成物在含氮和/或氨的气体气流中在300~500℃的范围内的温度条件下进行氮化热处理从而制成氮化反应生成物,

[0047]

在所述准备工序以及混合工序中的任意一个或两个工序中,在稀土类铁合金粉末中形成磷酸系化合物覆膜。

48.(10)如上述(9)的方法,其中,在所述混合工序时,在含有磷酸系表面处理剂的粉碎溶剂中混合并粉碎稀土类铁合金粉末以及稀土类氧化物粉末,在所述稀土类铁合金粉末中形成磷酸系化合物覆膜。

[0049]

(11)如上述(9)或(10)的方法,其中,还包括:将所述还原扩散反应生成物和/或氮化反应生成物投入到包含水和/或二醇的洗涤液中使其崩解,从而实施使生成物中来自还原剂的成分减少的湿式处理的工序。

[0050]

(12)如上述(9)~(11)中任一项的方法,其中,还包括:在所述氮化热处理后的生成物的表面形成磷酸系化合物覆膜的工序。

[0051]

(13)如上述(9)~(12)中任一项的方法,其中,所述原料混合物的加热减量为小于1质量%。

[0052]

(14)如上述(9)~(13)中任一项的方法,其中,将制备所述扩散反应生成物时的加热处理进行0~10小时。

[0053]

发明效果

[0054]

根据本发明,提供一种耐热性和磁特性优异的稀土类铁氮系磁性粉末及其制造方

法。另外,根据本发明,提供一种含稀土类铁氮系磁性粉末的粘结磁体用复合物和粘结磁体。

附图说明

[0055]

图1表示磁性粉末的截面示意图的一个例子。

[0056]

图2表示磁性粉末的sem二次电子像。

[0057]

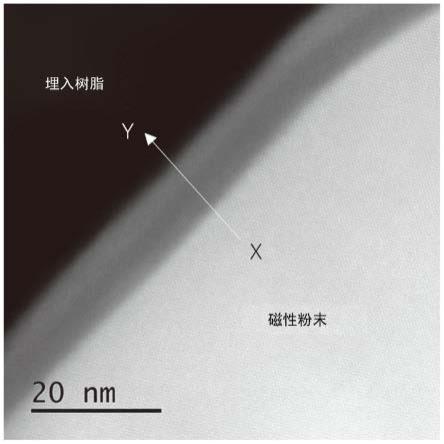

图3表示磁性粉末的haadf-tem图像。

[0058]

图4表示磁性粉末的eds面分析结果的线提取图。

[0059]

图5表示磁性粉末的xrd谱图。

[0060]

图6表示磁性粉末的sem反射电子像。

具体实施方式

[0061]

说明本发明的具体实施方式(以下,称为“本实施方式”)。需要说明的是,本发明不限定于以下实施方式,在不变更本发明的主旨的范围内能进行各种变更。

[0062]

《稀土类铁氮系磁性粉末》

[0063]

本实施方式的稀土类铁氮系磁性粉末(以下,有时总称为“磁性粉末”)包含作为主构成成分的稀土类元素(r)、铁(fe)和氮(n)。该磁性粉末的平均粒径为1.0μm以上且10.0μm以下,并且以22.0质量%以上且30.0质量%以下的量含有稀土类元素(r)、以2.5质量%以上且4.0质量%以下的量含有氮(n)。该磁性粉末具备:具有th2zn

17

型、th2ni

17

型和tbcu7型晶体结构中的任一种晶体结构的核部;以及设置于该核部表面且厚度为1nm以上且30nm以下的壳层。该壳层以r/fe原子比为0.3以上且5.0以下的方式包含稀土类元素(r)和铁(fe),还以大于0原子%且10原子%以下的量包含氮(n),该磁性粉末还包含由稀土类元素(r)以及磷(p)构成的化合物粒子。而且,该磁性粉末的剩余磁化强度σr为90am2/kg以上。

[0064]

对稀土类元素(r)没有特别的限定,优选包含从由镧(la)、铈(ce)、钐(sm)、镨(pr)、钕(nd)、钆(gd)、铽(tb)组成的组中选出的至少一种元素。或者,优选进一步包含从由镝(dy)、钬(ho)、铒(er)、铥(tm)和镱(yb)组成的组中选出的至少一种元素。其中,包含钐(sm)和/或钕(nd)时,由于显著地发挥本实施方式的效果,因此特别优选。在应用于粘结磁体的情况下,优选其50原子%以上为钐(sm),另外,在应用于高频磁性材料的情况下,优选其50原子%以上为钕(nd)。

[0065]

磁性粉末可以包含除稀土类元素(r)、铁(fe)和氮(n)以外的其他成分。例如,可以包含钴(co)、镍(ni)、锰(mn)、铬(cr)。但是,由于镍(ni)、锰(mn)、铬(cr)存在降低磁化强度的风险,因此优选其含量尽可能少。在包含除稀土类元素(r)、铁(fe)和氮(n)以外的其他成分的情况下,其含量优选为10原子%以下,更优选为5原子%以下,进一步优选为1原子%以下。但是,只要钴(co)为20原子%以下即可。磁性粉末也可包含稀土类元素(r)、铁(fe)和氮(n),余量是不可避免的杂质。

[0066]

本实施方式的磁性粉末的平均粒径为1.0μm以上且10.0μm以下。当平均粒径小于1.0μm时,磁性粉末的处理变难。另外,核部占粒子整体的体积比率变小。由于核部的磁特性高,因此当其体积比率减小时,磁性粉末的磁特性变得难以提高。平均粒径可以为2.0μm以上,也可以为3.0μm以上。另一方面,当平均粒径比10μm大时,作为磁性材料难以获得足够高

的矫顽力(hc)。平均粒径可以为9.0μm以下,也可以为8.0μm以下。

[0067]

本实施方式的磁性粉末,以22.0质量%以上且30.0质量%以下的量含有稀土类元素(r)。当磁性粉末整体的组成中稀土类元素(r)小于22质量%时,矫顽力降低。另一方面,当大于30质量%时,磁化强度低的壳层变厚,而且,由稀土类元素(r)以及磷(p)构成的化合物粒子(rp化合物粒子)、rfe3氮化物相增加。因此,剩余磁化强度(σr)降低。稀土类(r)量优选为24.0质量%以上且29.0质量%以下,更优选为25.0质量%以上且28.0质量%以下。

[0068]

另外,本实施方式的磁性粉末以2.5质量%以上且4.0质量%以下的量包含氮(n),当氮(n)量小于2.5质量%时,会形成未充分氮化的粒子。由于这样的粒子的饱和磁化强度和磁各向异性小,因此,磁性粉末的剩余磁化强度和矫顽力降低。另一方面,当氮(n)量大于4.0质量%时,过量氮化的粒子增加,剩余磁化强度和矫顽力降低。氮(n)量优选为2.8质量%以上且3.6质量%以下,更优选为2.9质量%以上且3.4质量%以下。

[0069]

进一步,本实施方式的磁性粉末具备:具有th2zn

17

型、th2ni

17

型和tbcu7型晶体结构中的任一种晶体结构的核部。通过具备具有这样的晶体结构的核部,能够获得具有优异的磁特性的磁性粉末。核部的晶体结构,能够由利用通常的粉末x射线衍射求出的峰位置来判断。在这种情况下,虽然包含着壳层进行测定,但壳层的厚度与核部相比足够薄。因此,在x射线衍射图案中几乎未看到壳层的影响。

[0070]

本实施方式的磁性粉末具有设置在核部的表面的壳层。该壳层的厚度为1nm以上且30nm以下,以r/fe原子比为0.3以上且5.0以下的方式包含稀土类元素(r)以及铁(fe),还以大于0原子%且10原子%以下的量包含氮(n)。通过在平均粒径1~10μm的粒子(核部)的表面部存在这样的壳层,能够兼顾耐热性和磁特性。此处,推测形成的壳层已变成比r2fe

17

n3相更富含稀土类的r相、rfe2相、rfe3相等或这些的氮化物。r/fe小于0.3时,壳层的组成接近核部,不能期待耐热性提高。另一方面,r/fe大于5.0时,有时剩余磁化强度降低。r/fe优选为0.5以上且3.0以下。壳层的厚度小于1nm时,耐热性改善的效果小,大于30nm时,剩余磁化强度降低。厚度优选为3nm以上且20nm以下。另外,壳层不含氮时,磁性粉末的剩余磁化强度、矫顽力以及耐热性有可能降低。另一方面,即使壳层的氮量大于10原子%,磁性粉末的剩余磁化强度、矫顽力、耐热性也降低。

[0071]

本实施方式的磁性粉末包含由稀土类元素(r)以及磷(p)构成的化合物粒子(rp化合物粒子)。此处,rp化合物粒子包含磷化钐(smp)相等的磷化稀土类相。rp化合物具有抑制会导致矫顽力、耐热性劣化的rfe2相、rfe3相的生成的作用。因此,通过使磁性粉末中包含rp化合物粒子,能够抑制矫顽力、耐热性劣化。对rp化合物粒子的量没有特别限定。然而,从抑制劣化的观点出发,磁性粉末中的rp化合物粒子的量可以为0.01质量%以上,可以为0.1质量%以上,也可以为1.0质量%以上。另一方面,rp化合物粒子过多时,剩余磁化强度有可能降低。rp化合物粒子的量可以为15.0质量%以下,可以为10.0质量%以下,也可以为5.0质量%以下。另外,对rp化合物粒子的大小没有限定,例如为100nm~5μm左右。

[0072]

本实施方式的磁性粉末的剩余磁化强度σr为90am2/kg以上。换言之,该磁性粉末中作为异相的α-fe的量少。在磁性粉末中包含大量α-fe时,磁性粉末的磁特性劣化。即,由于α-fe为软磁性,大量包含时,磁性粉末的磁化曲线的方形性劣化。方形性劣化时,不仅剩余磁化强度降低而且矫顽力的保持率、即耐热性也降低。另外,α-fe作为反磁区生成核发挥作用,因此,使其粒子的矫顽力降低。本实施方式的磁性粉末的α-fe量少,因此,以剩余磁化强

度σr为首的磁特性优异。σr可以为95am2/kg以上,可以为100am2/kg以上,可以为105am2/kg以上,也可以为110am2/kg以上。需要说明的是,剩余磁化强度σr在使磁性粉末取向的状态下测定。具体而言,通过后述的实施例中进行的方法进行测定。

[0073]

磁性粉末优选为壳层由外层和内层组成的二层结构构成。另外,更优选的是,外层除了包含稀土类元素(r)、铁(fe)以及氮(n)以外,还包含氧(o)和钙(ca),内层除了包含稀土类元素(r)、铁(fe)以及氮(n),还包含氧(o),但不包含钙(ca)。基于图1对这种磁性粉末的结构进行说明。图1以模型示出磁性粉末的截面示意图的一个例子。磁性粉末(1)由核部(2)、设置于该核部(2)的表面的壳内层(3)以及设置于该壳内层(3)的表面的壳外层(4)构成。核部(2)具有th2zn

17

型、th2ni

17

型以及tbcu7型中任一种晶体结构。壳外层(4)包含钙(ca),相对于此,壳内层(3)不包含钙(ca)。如此地,通过设为含有ca的外层和不含有ca的内层的二层结构,期待抑制氧扩散的效果。需要说明的是,在本说明书中,不含钙(ca)(不含ca)是指ca量小于1.0原子%。

[0074]

对于磁性粉末,优选外层的r/fe原子比(a)以及内层的r/fe原子比(b)满足b<a。如此地,通过使外层的组成为比内层更富含稀土类(r),期待与ca同样的抑制氧扩散的效果。

[0075]

优选磁性粉末包含作为稀土类元素(r)的钐(sm)。由此,能够将磁性粉末适宜地用作粘结磁体。

[0076]

对于磁性粉末而言,优选在其最表面进一步具备磷酸系化合物覆膜。当在磁性粉末的壳层的外侧设置公知的磷酸系化合物覆膜时,能够提高湿度环境下的稳定性。优选磷酸系化合物覆膜的厚度比壳层的厚度薄。例如,厚度为30nm以下,优选为5nm以上且20nm以下。当磷酸系化合物覆膜的厚度大于30nm时,有时磁特性降低。

[0077]

对于磁性粉末而言,矫顽力(hc)可以为600ka/m以上,可以为800ka/m以上,可以为1000ka/m以上,可以为1200ka/m以上,也可以为1400ka/m以上。此外,对于该磁性粉末而言,矫顽力的保持率(h

c,300

/hc)可以为70%以上,可以为75%以上,可以为80%以上,可以为85%以上,也可以为90%以上。此处,矫顽力的保持率(h

c,300

/hc)是在将磁性粉末在氩(ar)环境下于300℃加热了1.5小时(90分钟)时,加热后的矫顽力(h

c,300

)相对于加热前的矫顽力(hc)的比率。

[0078]

本实施方式的磁性粉末的特征在于,不仅耐热性、耐候性优异,而且磁特性,尤其是磁化强度和矫顽力优异。即,该磁性粉末与以sm2fe

17

n3代表的以往的磁性粉末相比具有高耐热性。另外,与使用其他元素(mn、cr)置换了铁(fe)的一部分的高耐热性r2(fe,m)

17nx

磁性粉末(m=cr、mn)相比,具有同等以上的磁特性。

[0079]

耐热性和磁特性优异的本实施方式的磁性粉末,在将其与树脂粘合剂混合来制备粘结磁体时优选。即,在使用磁性粉末制备粘结磁体时,磁性粉末有时暴露于高温。例如,使用聚苯硫醚树脂或芳香族聚酰胺树脂等耐热性高的热塑性树脂作为粘合剂来制备粘结磁体时,在磁性粉末与树脂粘合剂的混合混炼工序或射出成型工序中,材料的暴露温度有时大于300℃。本实施方式的磁性粉末,即使在暴露于这样的高温后,也抑制了磁特性的劣化。

[0080]

《稀土类铁氮系磁性粉末的制造方法》

[0081]

稀土类铁氮系磁性粉末的制造方法,只要获得的磁性粉末满足上述要件,就没有限定。但是,优选通过还原扩散法制造,特别优选使用以下说明的方法制造。

[0082]

本实施方式的稀土类铁氮系磁性粉末的制造方法包括以下工序:准备工序,准备具有th2zn

17

型、th2ni

17

型、tbcu7型中任一种晶体结构的稀土类铁合金粉末和稀土类氧化物粉末;混合工序,在该稀土类铁合金粉末100质量份中混合稀土类氧化物粉末1~20质量份,制成含粒径为15.0μm以下的稀土类铁合金粉末和粒径为2.0μm以下的稀土类氧化物粉末的原料混合物;还原扩散处理工序,将相对于还原该原料混合物所含的氧成分所需的当量为1.1~10.0倍的量的还原剂添加到原料混合物中并混合,进一步地,将添加了还原剂的原料混合物在非氧化性环境中在730~1050℃的范围内的温度条件下进行加热处理,制成还原扩散反应生成物;碎解处理工序,通过使该还原扩散反应生成物以其温度不大于300℃的方式暴露在氢气环境中来使还原扩散反应生成物吸收氢,从而对还原扩散反应生成物实施碎解处理;以及氮化热处理工序,将实施了碎解处理的还原扩散反应生成物在含氮和/或氨的气体气流中在300~500℃的范围内的温度条件下进行氮化热处理从而制成氮化反应生成物。另外,在准备工序以及混合工序中的任意一个或两个工序中,在稀土类铁合金粉末中形成磷酸系化合物覆膜。以下,对各工序的详细情况进行说明。

[0083]

<准备工序>

[0084]

在准备工序中,准备稀土类铁合金粉末和稀土类氧化物粉末。此处,稀土类铁合金粉末是主要用于形成核部的原料,是具有th2zn

17

型、th2ni

17

型、tbcu7型中任一种晶体结构的粉末,例如是r2fe

17

组成的粉末。稀土类铁合金粉末,只要选择在后续混合工序中成为15.0μm以下的粒径的粉末即可。即,可以使用粒径15.0μm以下的粉末,或者,可以使用大于15.0μm的粉末。在使用大于15μm的粉末的情况下,只要在混合工序中粉碎至粒径为15.0μm以下即可。需要说明的是,在本说明书中,合金的概念不仅包括多种金属的固溶体而且包括金属间化合物以及混晶。另外,可以为晶质,或者也可以为非晶质。

[0085]

稀土类铁合金粉末(r2fe

17

粉末等)能够通过公知的方法,例如还原扩散法、熔铸法或液体急冷法等方法来制备。其中,当使用还原扩散法时,通过调整作为其原料的铁粒子的大小和还原扩散反应时的温度等条件,能够直接制造所期望的粒径的合金粉末。或者,也能够将由更大粒径的合金粉末或合金块构成的起始物质粉碎至所期望的粒径来制造。

[0086]

需要说明的是,通过还原扩散法制造的稀土类铁合金粉末,根据制造条件,存在金属间化合物中含氢从而成为含氢化合物(r2fe

17hx

粉末等含有氢的稀土类铁合金粉末)的情况。该含氢化合物有时与稀土类铁合金(r2fe

17

)的晶体结构相比没有变化,但晶格常数增大。另外,即使在通过熔铸法或液体急冷法制造的情况下,存在吸留氢并粉碎的合金粉末也同样成为晶格常数大的含氢化合物的情况。合金粉末即使在这样的含有氢的状态下也没有妨碍。但是,优选稀土类铁合金粉末的含水量(加热减量)小于1质量%。

[0087]

稀土类氧化物粉末是主要用于形成壳层的原料。构成稀土类氧化物粉末的稀土类元素(r)可以与构成稀土类铁合金粉末的稀土类元素相同,或者也可以不同。但是,优选两者相同。另外,稀土类氧化物粉末,只要选择在后续混合工序中成为2.0μm以下的粒径的粉末即可。即,可以使用粒径2.0μm以下的粉末,或者可以使用大于2.0μm的粉末。在使用大于2.0μm的粉末的情况下,只要在混合工序中粉碎至粒径2.0μm以下即可。

[0088]

<混合工序>

[0089]

在混合工序中,在准备的稀土类铁合金粉末100质量份中混合稀土类氧化物粉末1~20质量份以获得原料混合物。当稀土类氧化物粉末量小于1质量份时,在后述的还原扩散

处理后,在稀土类铁合金粉末(r2fe

17

粉末等)的表面生成α-fe,最终获得的磁性粉末的矫顽力降低。另一方面,当稀土类氧化物粉末量大于20质量份时,生成很多与稀土类铁合金相比更富含稀土类(r)的rfe3和/或rfe2化合物,最终获得的磁性粉末的收率降低。

[0090]

在本实施方式的制造方法中,在准备工序以及混合工序中的任意一个或两个工序中,在稀土类铁合金粉末中形成磷酸系化合物覆膜。因此,混合工序中得到的混合物中的稀土类铁合金粉末具有磷酸系化合物覆膜。例如,在准备的稀土类铁合金粉末的粒径为15.0μm以下的情况下,可以预先在合金粉末中形成磷酸系化合物覆膜。或者,在本混合工序中,也可以在稀土类铁合金粉末中形成磷酸系化合物覆膜。在任意一种情况下,只要混合工序中得到的混合物中的稀土类铁合金粉末具有磷酸系化合物覆膜即可。如此地,通过设置磷酸系化合物覆膜,能够提高制成的磁性粉末的矫顽力、耐热性。即,在后续的还原扩散反应工序中,磷酸系化合物覆膜中包含的磷(p)与剩余稀土类元素(r)反应,从而使由稀土类元素(r)以及磷(p)构成的化合物粒子(rp化合物粒子)析出。该rp化合物粒子抑制会导致磁性粉末的矫顽力、耐热性劣化的粗大的rfe2相、rfe3相的生成。相对于此,使用不具有磷酸系化合物覆膜的稀土类铁合金粉末时,存在与壳层另行地生成粗大的rfe2相、rfe3相从而使磁性粉末的矫顽力、耐热性劣化的情况。

[0091]

为了形成磷酸系化合物覆膜,只要使用磷酸系表面处理剂对稀土类铁合金粉末实施表面处理即可。作为磷酸系表面处理剂,能够使用专利文献3公开的公知的化合物。具体而言,可举出磷酸、亚磷酸、次磷酸、焦磷酸、直链状聚磷酸、环状偏磷酸、磷酸铵、磷酸铵镁、磷酸锌系、磷酸锌钙系、磷酸锰系、磷酸铁系等。磷酸也可以与螯合剂、中和剂混合来作为处理剂。

[0092]

表面处理只要通过公知的方法进行即可。例如,在准备工序中形成覆膜的情况下,使稀土类铁合金粉末浸渍在含有磷酸系表面处理剂的溶液中而形成覆膜,接着,进行固液分离,回收形成有覆膜的稀土类铁合金粉末即可。另外,在混合工序中形成覆膜的情况下,可以使稀土类铁合金粉末与稀土类氧化物粉末的预混合物浸渍在含有磷酸系表面处理剂的溶剂中形成覆膜。形成覆膜时,可以使用介质搅拌粉碎机等粉碎机在溶剂中对稀土类铁合金粉末和/或稀土类氧化物粉末进行粉碎。对溶剂的种类没有特别限定。例如,能够使用异丙醇、乙醇、甲醇等醇类、戊烷、己烷等低级烃类、苯、甲苯、二甲苯等芳香族类、酮类或它们的混合物等有机溶剂。

[0093]

磷酸系化合物覆膜的形成只要通过准备工序以及混合工序中的任意一个或两个工序进行即可。然而,优选通过混合工序进行。在该情况下,优选的是,在含有磷酸系表面处理剂的粉碎溶剂中混合并粉碎稀土类铁合金粉末以及稀土类氧化物粉末,从而在稀土类铁合金粉末中形成磷酸系化合物覆膜。即,对稀土类铁合金粉末进行粉碎时,出现新表面。只要在混合工序中形成覆膜,就能够在该工序中在出现的新表面也设置覆膜。另外,能够集中一次进行原料粉末(稀土类铁合金粉末、稀土类氧化物粉末)的混合、粉碎以及覆膜形成,有助于降低制造成本。

[0094]

磷酸系化合物覆膜的最佳包覆量依赖于稀土类铁合金粉末的粒径、表面积,因此不能一概而论。然而,在使用包含磷酸系表面处理剂的溶剂形成覆膜的情况下,能够将磷酸量设为相对于稀土类铁合金粉末整体为0.1~0.5mol/kg。

[0095]

混合工序中获得的原料混合物包含具有磷酸系化合物覆膜的粒径15.0μm以下的

稀土类铁合金粉末和粒径2.0μm以下的稀土类氧化物粉末。即,原料混合物中包含的稀土类铁合金粉末和稀土类氧化物粉末的最大粒径分别为15.0μm以下和2.0μm以下。稀土类铁合金粉末是成为磁性粉末的核的原料。考虑到基于后续的还原扩散热处理进行的粒生长、凝集和烧结、以及壳层形成的量的情况,合金粉末的粒径即使最大也仅约为磁性粉末的粒径(1.0μm以上且10.0μm以下)的程度。因此,将原料混合粉末中合金粉末的粒径设为15.0μm以下。另外,为了以所期望的厚度均匀地形成壳层,稀土类氧化物粉末优选为微小的粉末。因此,原料混合粉末中氧化物粉末的粒径为2.0μm以下。氧化物粉末的粒径优选为1.5μm以下,更优选为1.0μm以下。需要说明的是,能够使用扫描电子显微镜(sem)容易地确认粒径。

[0096]

在混合工序中,稀土类铁合金粉末与稀土类氧化物粉末的混合操作是重要的。为赋予均匀的壳层,优选在使稀土类氧化物粉末的粒度尽可能微小的同时均匀地分散。混合可以使用干式法和湿式法中的任意一种。干式混合使用亨舍尔混合机、流动式混合机(conpix,

コンピックス

)、机械混成机(mechano hybrid,

メカノハイブリッド

)、机械融合机(mechano fusion,

メカノフュージョン

)、精密混合器(nobilta,

ノビルタ

)、混成系统(hybridization system,

ハイブリダイゼーションシステム

)、miralo(

ミラーロ

)、转鼓式混合机(tumbler mixer)、theta混合器(theta composer,

シータ

·

コンポーザ

)或高速搅拌混合机(spartan mixer,

スパルタンミキサー

)等干式混合机,在非活性气体环境中进行即可。湿式混合使用珠磨机、球磨机、纳米均质器(nanomizer,

ナノマイザー

)、湿式旋流器、均质器、立式分散机(dissolver,

ディゾルバー

)、高速搅拌机(filmix,

フィルミックス

)等湿式混合机进行即可。

[0097]

在混合稀土类铁合金粉末和稀土类氧化物粉末时,可以将这些同时微粉碎成所期望的粒径。在该情况下,可以在微粉碎时形成磷酸系化合物覆膜。通过加入稀土类氧化物粉末并同时进行微粉碎,能够获得均匀的混合物。微粉碎能够使用喷射磨机等干式粉碎机或振动粉碎机、旋转球磨机、介质搅拌粉碎机等湿式微粉碎机。对于湿式微粉碎,能够使用酮类、己烷等低级烃类、甲苯等芳香族类、乙醇或异丙醇等醇类、氟系非活性液体类或这些的混合物等有机溶剂作为粉碎介质。或者,只要使用添加了正磷酸等磷酸系表面处理剂的有机溶剂作为粉碎介质,就能够在微粉碎时进行磷酸系化合物覆膜的形成。通过这种方法,在粉碎后的稀土类铁合金粉末中形成磷酸系化合物覆膜,同时,也对稀土类氧化物粉末进行微粉碎并将其均匀地分散,因此优选。在湿式法中,从微粉碎后的浆料中干燥除去有机溶剂从而获得原料混合物即可。

[0098]

原料混合物的加热减量优选小于1质量%。加热减量是干燥后的混合粉末所含有的杂质量,主要为水分。另外,根据混合时使用的有机溶剂、分散助剂、或者处理工艺的种类也可含碳。当加热减量大于1质量%时,有时会在后续的还原扩散处理中生成大量水蒸气或碳酸气体。当大量生成水蒸气或碳酸气体时,它们会使还原剂(ca粒等)氧化并抑制还原扩散反应。其结果是,在获得优异的磁特性时不期望的α-fe会在最终获得的磁性粉末中生成。因此,优选将原料混合物充分地减压干燥。由此,不仅除去包含的水分,而且充分地除去碳。需要说明的是,通过测定将50g试样在真空中于400℃加热了5小时时的减量α来求出加热减量。

[0099]

<还原扩散处理工序>

[0100]

在还原扩散处理工序中,在获得的原料混合物中添加还原剂并混合,进一步地使

添加了还原剂的原料混合物进行加热处理,以获得还原扩散反应生成物。此处,还原剂的添加量是相对于还原原料混合物所含的氧成分所需的当量为1.1~10.0倍的量。另外,加热处理在非氧化性环境中在730~1050℃的范围内的温度条件下进行。

[0101]

作为还原剂,能够使用从由镁(mg)、钙(ca)、锶(sr)、钡(ba)和这些的氢化物组成的组中选出的至少一种。其中,钙(ca)尤其有用。还原剂大多以粒状的形态供给。优选使用粒度0.5~3.0mm的还原剂。

[0102]

还原剂(ca粒等)的添加量是当量的1.1~10.0倍。此处,当量是指还原原料混合物中的氧成分、即稀土类铁合金粉末中含有的氧和稀土类氧化物粉末所需要的量。当添加量小于1.1倍时,氧化物的还原不充分,因此还原生成的稀土类元素(r)的扩散变难。另一方面,当添加量大于10倍时,由于还原剂残留过多,因此不优选。大量残留的还原剂存在阻碍稀土类元素(r)的扩散的风险。另外,还原剂引起的残留物增多,需要花费工夫来除去。

[0103]

在混合工序中,优选均匀地混合原料混合物和还原剂(ca粒等)。作为混合器,能够使用v搅拌机、s搅拌机、螺带混合机、球磨机、亨舍尔混合机、机械融合机(mechanofusion,

メカノフュージョン

)、精密混合器(nobilta,

ノビルタ

)、混成系统(hybridization system,

ハイブリダイゼーションシステム

)、miralo(

ミラーロ

)等。优选为均匀地混合,尤其是以稀土类氧化物粉末不偏析的方式在作为原料的稀土类铁合金粉末中混合。这是由于当稀土类氧化物粉末偏析时,会导致壳层的厚度产生偏差。

[0104]

接着,将添加了还原剂的原料混合物进行加热处理,以获得还原扩散反应生成物。例如,该加热处理如下所述地进行即可。即,将获得的混合物装填到铁制坩埚中,将该坩埚放入反应容器并设置于电炉中。从混合到设置于电炉中为止,优选尽可能避免接触大气或水蒸气。为了除去混合物内残留的大气或水蒸气,优选将反应容器内抽真空并使用氦(he)、氩(ar)等非活性气体进行置换。

[0105]

接着,将反应容器内再次抽真空,并一边向容器内通氦(he)、氩(ar)等非活性气体一边在非氧化性环境中对混合物实施还原扩散处理。该加热处理在730~1050℃的范围内的温度条件下进行是重要的。当小于730℃时,通过变成蒸气的还原剂(ca粒等)进行稀土类氧化物的还原,但难以进行在稀土类铁合金粉末(r2fe

17

粉末等)的表面通过扩散反应形成壳层。因此,不期望提高最终获得的磁性粉末的耐热性。另一方面,当大于1050℃时,磁性粉末的粒生长或凝集和烧结有进展,剩余磁化强度或矫顽力降低。加热处理温度优选为750~1000℃。

[0106]

为了抑制最终获得的磁性粉末的粒生长或凝集和烧结,加热保持时间与加热温度一并设置即可。例如,在设定温度条件下保持0~10小时。当大于8小时时,有时粒生长或凝集和烧结变得显著,且变得难以获得目标平均粒径为1μm以上且10μm以下的磁性粉末。保持时间可以为0~8小时,可以为0~5小时,可以为0~3小时。需要说明的是,保持时间“0小时”是指在到达设定温度后立即冷却。

[0107]

通过这样的加热处理,形成包含具有th2zn

17

型、th2ni

17

型和tbcu7型晶体结构中的任一种晶体结构的稀土类铁合金的核部,并且,通过还原的稀土类元素(r)的扩散反应形成壳层。该壳层以r/fe原子比为0.3以上且5.0以下的方式包含稀土类元素(r)和铁(fe),还以大于0原子%且10原子%以下的量包含氮(n)。另外,由于在稀土类铁合金粉末中设置磷酸系化合物覆膜,因此,在加热引起的扩散反应中覆膜中包含的磷(p)与剩余的稀土类元素

(r)反应。其结果是,由稀土类元素(r)以及磷(p)构成的化合物粒子(rp化合物粒子)在磁性粉末中析出。

[0108]

稀土类铁氮系磁性粉末具有成核型的矫顽力产生机制。当在粒子表面存在α-fe等软磁性相或降低晶体磁各向异性的晶体缺陷等时,这成为反磁区生成核(成核),从而降低粒子矫顽力。以往的磁性粉末的耐热性差,是由于通过加热来分解r2fe

17

n3化合物相而生成α-fe或fe氮化物等软磁性相,其会成为反磁区生成核。相对于此,在本实施方式中,通过在表面形成r/fe原子比为0.3以上且5.0以下的壳层,改善磁性粉末的耐热性(耐氧化性)。作为该理由,推测是由于壳层与r2fe

17

n3化合物相相比,难以通过加热来分解。另外,例如,在将加热处理条件设为两阶段时能够有利地获得该效果。

[0109]

即,在所述还原扩散处理的工序中,只要将加热处理条件设为两阶段,在前段在730~810℃范围内的温度条件下保持0.5~4小时,并在后段进一步升高温度至800~1000℃范围内的温度条件下保持3小时以内即可。在该条件下,稀土类氧化物粉末被充分还原成稀土类金属,r2fe

17

稀土类铁合金成为核部,在其表面促进稀土类元素(r)的扩散反应以形成壳层。

[0110]

结束了加热处理的反应生成物是由在表面具有壳层的稀土类铁合金粒子(r2fe

17

粉末等)、r金属、rfe3和/或rfe2化合物、rp化合物粒子、来自还原剂的成分构成的烧结体。此处,来自还原剂的成分,由副产的还原剂氧化物粒子(cao等)和未反应的残留还原剂(ca等)构成。

[0111]

<碎解处理工序>

[0112]

在碎解处理工序中,通过将还原扩散处理后的生成物(还原扩散反应生成物)以其温度不大于300℃的方式暴露在氢气环境中,使还原扩散反应生成物吸收氢,由此,对还原扩散反应生成物实施碎解处理。如此地,通过将生成物在规定条件下暴露在氢气环境中,生成物中包含的r金属、rfe3和/或rfe2化合物吸收氢。此时产生体积膨胀,因此,利用其来对生成物进行碎解。可以将氩、氦以及氮等非活性气体混合在氢气中进行碎解处理。然而,优选在氢气单独的环境下进行。此时,为了防止氧残留,优选在导入氢前用氩等非活性气体置换加热炉内的环境。另外,在这种情况下,优选在非活性气体置换后将炉内暂时排气,然后导入氢气。

[0113]

氢吸收处理(碎解处理)通过在氢环境中将还原扩散反应生成物加热至规定的温度例如50~200℃来开始。反应生成物吸收氢时自发热,该发热导致吸收更快地进行。吸收引起自发热的结果是,反应生成物的温度比加热温度更高。然而,此时,重要的是将反应生成物的温度保持在300℃以下。反应生成物的温度大于300℃时,异相的α-fe有可能残留在作为最终生成物的磁性粉末中。α-fe残留时,磁化曲线的方形性劣化,从而磁性粉末的剩余磁化强度降低。

[0114]

为了将反应生成物保持在300℃以下的低温,只要降低对反应生成物的氢分压并逐渐吸收氢即可。为了降低氢分压,例如,可举出抑制供给的氢量或者使用氢气和非活性气体的混合气体等方法。优选的是,通过抑制供给的氢量,在低于大气压的负压条件下进行氢吸收处理(碎解处理)。由此容易将反应生成物保持在低温。在这方面,在专利文献5和6公开的制造方法中,在大气压条件下或加压条件下进行氢吸收处理。然而,如果在大气压以上的环境下进行氢吸收处理,则氢吸收有可能会过快地进行。因此,反应生成物的温度成为大于

300℃的高温,其结果是,磁性粉末中有时会残留α-fe。实际上,本发明人等进行了调查,其结果是,反应生成物的温度大于300℃时,最终得到的磁性粉末的剩余磁化强度较低。在该磁性粉末的xrd轮廓中观察到α-fe,因此,认为剩余磁化强度的降低是由生成的α-fe引起的。

[0115]

<氮化热处理工序>

[0116]

在氮化热处理工序中,将还原扩散处理后或碎解处理后的生成物(还原扩散反应生成物)在含氮和/或氨的气体的气流中进行氮化热处理,以制成氮化反应生成物。氮化热处理使用公知的方法即可,例如,能够在氮(n2)气环境、氮(n2)气与氢(h2)气的混合环境、氨(nh3)气环境、氨(nh3)气与氢(h2)气的混合环境、氨(nh3)气与氮(n2)气的混合气体环境、氨(nh3)气与氮(n2)气与氢(h2)气的混合气体环境下进行。

[0117]

氮化热处理在300~500℃范围内的温度条件下进行。当加热温度小于300℃时,不进行氮化,因此不优选。另外,当大于500℃时,由于合金分解成稀土类元素的氮化物和铁,因此不优选。加热温度可以为350℃以上,也可以为400℃以上。另外,加热温度可以为480℃以下,也可以为450℃以下。

[0118]

氮化热处理的处理时间根据气体种类、气体流量和加热温度决定即可。气体流量和加热温度越小(低),处理时间越长。在设定为氨(nh3)气与氢(h2)气的混合环境的情况下,例如优选为1~6小时,更优选为2~4小时。另外,在设定为氮(n2)气环境的情况下,例如优选为10~40小时,在设定为与氢(h2)气的混合环境的情况下,优选为5~25小时。在氮化热处理后回收冷却的氮化反应生成物。另外,根据需要,可以在氮化热处理后在真空中或氩气等非活性气体环境中对磁体粉末进行加热。由此,过量导入到磁性粉末的氮、氢被排出,从而磁性粉末核部中的氮分布更均匀。其结果,磁性粉末的方形性提高。

[0119]

<湿式处理工序>

[0120]

根据需要,可以设置对还原扩散处理工序和/或氮化热处理工序中获得的生成物(还原扩散反应生成物和/或氮化反应生成物)实施湿式处理的工序(湿式处理工序)。在湿式处理中,将还原扩散反应生成物和/或氮化反应生成物投入含水和/或二醇的洗涤液中并使其崩解。由此,降低生成物中来自还原剂的成分(副产的还原剂氧化物粒子和未反应的残留还原剂)。将生成物投入洗涤液(水和/或二醇)中放置0.1~24小时后,会细细地崩解至浆料化。该浆料的ph为10~12左右。反复进行洗涤液的投入、搅拌和除去上清液(倾析)直至ph成为10以下。然后,根据需要,添加乙酸等弱酸至浆料的ph为6~7,以溶解除去浆料中氢氧化的还原剂成分(ca(oh)2等)。在浆料中包含来自r金属、rfe3和/或rfe2化合物的剩余氮化物的情况下,为了保持ph为6~7,一边添加酸一边继续搅拌洗涤,并溶解除去这些剩余氮化物。然后,使用水和/或二醇洗涤除去残留的酸成分,进一步地,只要在使用甲醇、乙醇等醇置换之后进行固液分离并干燥即可。在真空中或非活性气体环境中加热至100~300℃进行干燥,优选加热至150~250℃进行干燥。

[0121]

作为二醇,能够使用从由乙二醇、丙二醇、二乙二醇、二丙二醇、三乙二醇和三丙二醇组成的组中选出的一种以上亚烷基二醇。优选直接使用这些二醇及其混合物。在粘度高且在浆料化后难以分离除去反应生成物与还原剂成分的情况下,能够使用用水稀释的二醇。但是,洗涤液中的含水率优选为50质量%以下。此处,含水率以百分率表示水/(二醇 水)的质量比。当含水率大于50质量%时,有时粒子的氧化变得显著。含水率更优选为30质

量%以下,进一步优选为10质量%以下,特别优选为5质量%以下。对二醇的用量没有特别的限制,能够使用相对于反应生成物中的还原剂成分与二醇反应的当量为2~10倍的二醇。优选使用相对于反应生成物的质量为3~8倍的二醇。

[0122]

<微粉末化处理工序>

[0123]

根据需要,可以设置对氮化热处理工序和/或湿式处理工序中获得的生成物实施碎解/微粉末化处理的工序(微粉末化处理工序)。根据还原扩散处理的条件,有时获得的粉末发生烧结并引起颈缩。在将最终获得的磁性粉末应用于各向异性的磁体材料的情况下,通过将其碎解,能够防止因颈缩引起的磁性粉末的磁场中取向性的劣化。碎解能够使用喷射磨机等干式粉碎机或介质搅拌粉碎机等湿式粉碎机。无论是哪种粉碎机,均优选避开因强剪切或碰撞而粉碎的条件,以能够保持壳层的方式,在解开颈缩部分的程度的弱粉碎条件下运转。

[0124]

<覆膜形成工序>

[0125]

根据需要,可以设置在获得的生成物(粉末)的表面形成磷酸系化合物覆膜的工序(覆膜形成工序)。特别是,在磁性粉末应用于在高湿度环境下使用的用途的情况下,能够通过设置磷酸系化合物覆膜,提高粉末特性的稳定性。如专利文献3所公开的内容所示,磷酸系化合物覆膜的种类及其形成方法是公知的。在本实施方式中,考虑到壳层,可以薄薄地设置磷酸系化合物覆膜。由于在比20nm厚时,有时磁化强度降低,因此优选为5~20nm左右的覆膜。

[0126]

能够如此地制造本实施方式的磁性粉末。对于该磁性粉末,包含作为主构成成分的稀土类元素(r)、铁(fe)和氮(n),平均粒径为1.0μm以上且10.0μm以下,并且以22.0质量%以上且30.0质量%以下的量含有稀土类元素(r)、以2.5质量%以上且4.0质量%以下的量含有氮(n)。另外,该磁性粉末具备:具有th2zn

17

型、th2ni

17

型以及tbcu7型中任一种晶体结构的核部;以及设置在该核部的表面的厚度为1nm以上且30nm以下的壳层。该壳层以r/fe原子比为0.3以上且5.0以下的方式包含稀土类元素(r)以及铁(fe),还包含大于0原子%且10原子%以下的量的氮(n)。该磁性粉末还包含由稀土类元素(r)以及磷(p)构成的化合物粒子(rp化合物粒子)。该磁性粉末具有不仅耐热性、耐候性优异而且磁特性也优异的效果。

[0127]

据本发明人等所知,以往并不知晓本实施方式的磁性粉末及其制造方法。例如,专利文献2公开了一种稀土类-过渡金属-氮系磁体合金粉末的制造方法,其中,其包含:将含稀土类金属(r)和过渡金属(tm)的母合金粉碎的工序(a);以及在粉碎的母合金粉末中混合稀土类氧化物粉末和还原剂,并在非活性气体中加热处理的工序(b)。但是,与本实施方式的制造方法不同,专利文献2中未使用粒径2.0μm以下的微小的稀土类氧化物粉末。另外,仅粉碎母合金,之后再混合稀土类氧化物粉末。因此,在专利文献2的方法中,不能够形成核壳结构。

[0128]

在专利文献3中公开了在含有磷酸的有机溶剂中粉碎稀土类-铁-氮系磁体粗粉末从而形成磷酸盐覆膜。然而,形成磷酸盐覆膜的对象是氮化处理后的磁体粉末,而不是作为原料的稀土类铁合金粉末。因此,与本实施方式的制造方法明显不同。另外,专利文献3中没有使用粒径2.0μm以下的微细的稀土类氧化物粉末。因此,专利文献3的方法不能形成核壳结构。

[0129]

在专利文献4中公开了一种稀土类粘结磁体,其由具有表面包覆金属层的各向异性稀土类合金系磁性粉末和树脂构成,并且表面包覆金属层的金属是由zn、sn、in、al、si、稀土类元素中的至少一种以上构成的单一金属或合金(专利文献4的权利要求1和2)。然而,在专利文献4中,未公开或启示表面包覆金属层以r/fe原子比为0.3以上且5.0以下的方式包含稀土类元素(r)、铁(fe)和氮(n),该表面包覆金属层是与本实施方式的壳层完全不同的物质。

[0130]

<粘结磁体用复合物>

[0131]

本实施方式的粘结磁体用复合物包含上述稀土类铁氮系磁性粉末和树脂粘合剂。该复合物是将磁性粉末和树脂粘合剂混合而制备的。混合只要使用班伯里密炼机、捏合机、辊、捏合挤出机(kneader-ruder,

ニーダールーダー

)、单螺杆挤出机、双螺杆挤出机等混炼机,将磁性粉末与树脂粘合剂熔融混炼即可。

[0132]

树脂粘合剂可以为热塑性树脂和热固化性树脂中的任意一种。对热塑性树脂系粘合剂的种类没有特别的限定。例如,可举出尼龙6、尼龙66、尼龙11、尼龙12、尼龙612、芳香族系尼龙和将这些分子部分改性或共聚化的改性尼龙等聚酰胺树脂、直链型聚苯硫醚树脂、交联型聚苯硫醚树脂、半交联型聚苯硫醚树脂、低密度聚乙烯、线状低密度聚乙烯树脂、高密度聚乙烯树脂、超高分子量聚乙烯树脂、聚丙烯树脂、乙烯-乙酸乙烯酯共聚树脂、乙烯-丙烯酸乙酯共聚树脂、离聚物树脂、聚甲基戊烯树脂、聚苯乙烯树脂、丙烯腈-丁二烯-苯乙烯共聚树脂、丙烯腈-苯乙烯共聚树脂、聚氯乙烯树脂、聚偏二氯乙烯树脂、聚乙酸乙烯酯树脂、聚乙烯醇树脂、聚乙烯醇缩丁醛树脂、聚乙烯醇缩甲醛树脂、甲基丙烯酸树脂、聚偏二氟乙烯树脂、聚三氟氯乙烯树脂、四氟乙烯-六氟丙烯共聚树脂、乙烯-四氟乙烯共聚树脂、四氟乙烯-全氟烷基乙烯基醚共聚树脂、聚四氟乙烯树脂、聚碳酸酯树脂、聚缩醛树脂、聚对苯二甲酸乙二醇酯树脂、聚对苯二甲酸丁二醇酯树脂、聚苯醚树脂、聚烯丙基醚烯丙基砜树脂、聚醚砜树脂、聚醚醚酮树脂、聚芳酯树脂、芳香族聚酯树脂、乙酸纤维素树脂和上述各树脂系弹性体等。另外,可举出这些的均聚物或与其他种类单体的无规共聚体、嵌段共聚体、接枝共聚体、用其他物质将末端基改性而成的树脂等。此外,作为热固化性树脂,可举出不饱和聚酯树脂、环氧树脂等。

[0133]

其中,从获得的成型体的各种特性及其制造方法的容易性出发,优选尼龙12及其改性尼龙、尼龙系弹性体、聚苯硫醚树脂。当然也能使用两种以上这些热塑性树脂的混合物。

[0134]

在本实施方式中,作为原料粉末,使用与以往的sm2fe

17

n3磁性粉末相比具有高耐热性,并且与高耐热性r2(fe,m)

17nx

磁性粉末(m=cr、mn)相比具有同等以上磁特性的磁性粉末。由于磁性粉末具有高耐热性,因此,能够使用树脂本身的耐热性高的聚苯硫醚树脂、芳香族聚酰胺树脂等热塑性树脂作为粘合剂来进行高温成型,因此,对于制备高性能高耐热粘结磁体有效。

[0135]

对树脂粘合剂的配合量没有特别的限制,相对于复合物100质量份优选为1~50质量份。当比1质量份少时,不仅因混炼扭矩显著上升、流动性降低而引起成型困难,而且有时磁特性变得不充分。另一方面,当比50质量份多时,有时无法获得所期望的磁特性。树脂粘合剂的配合量可以为3~50质量份,可以为5~30质量份,也可以为7~20质量份。

[0136]

在不损害本实施方式的目的的范围内,能够在复合物中配合反应性稀释剂、非反

应性稀释剂、增稠剂、润滑剂、脱模剂、紫外线吸收剂、阻燃剂或各种稳定剂等添加剂和填料。另外,可以根据所需要的磁特性配合本实施方式的磁性粉末以外的其他磁体粉末。作为其他磁体粉末,能够采用通常的粘结磁体中使用的磁体粉末,例如,可举出稀土类磁体粉、铁氧体磁体粉和铝镍钴磁体粉等。虽然不仅能够混合各向异性磁体粉末,还能够混合各向同性磁体粉末,但优选使用各向异性磁场ha为4.0ma/m(50koe)以上的磁体粉末。

[0137]

<粘结磁体>

[0138]

本实施方式的粘结磁体包含上述稀土类铁氮系磁性粉末和树脂粘合剂。该粘结磁体是通过将上述粘结磁体用复合物通过射出成型、挤出成型或压缩成型而制备的。特别优选的成型方法为射出成型。粘结磁体中的成分及其含有比例与粘结磁体用复合物相同。

[0139]

在对粘结磁体用复合物进行射出成型的情况下,优选在最高履历温度为330℃以下、优选为310℃以下、更优选为300℃以下的条件下进行成型。当最高履历温度大于330℃时,有时磁特性降低。但是,与使用不具有壳层的以往的磁性粉末的情况相比,本实施方式的粘结磁铁具有更高的磁特性。

[0140]

在粘结磁体用复合物含有各向异性的磁性粉末的情况下,通过将磁路组装到成型机的模具中,并向复合物的成型空间(模具腔体)施加取向磁场,能够制造各向异性的粘结磁体。此时,通过使取向磁场为400ka/m以上、优选为800ka/m以上,能够获得高磁特性的粘结磁体。在粘结磁体用复合物含有各向同性的磁性粉末的情况下,也可以在不向复合物的成型空间(模具腔体)施加取向磁场的情况下进行。

[0141]

本实施方式的粘结磁体在汽车、普通家用电器、通信/音响设备、医疗设备、普通工业设备等广泛的领域中非常有用。另外,根据本实施方式,由于磁性粉末具有高耐热性和高磁特性,因此,能够对磁性粉末进行压粉成型和烧结来制造磁体。因此,能够得到抑制了矫顽力劣化的无粘合剂的高性能磁体。

[0142]

实施例

[0143]

使用以下实施例进一步详细地说明本发明。但是,本发明不限定于以下实施例。

[0144]

(1)评价

[0145]

在制备稀土类铁氮系磁性粉末时,如下地进行各种特性的评价。

[0146]

<粉末的粒径>

[0147]

用扫描型电子显微镜(sem)观察粉末,评价其粒径。观察时,在倍率1000倍左右的sem反射电子像中,根据对比度的差异辨别各成分粒子,求出其长轴直径,将其作为粒径。另外,使用激光衍射粒度分布计(株式会社日本激光,helos&rodos)求出粉末的体积分布中的50%粒径(d

50

),将其作为平均粒径。

[0148]

<加热减量>

[0149]

将粉末50g在真空中以400℃加热5小时,对加热前后的质量进行比较,求出加热减量(α)。具体而言,将(加热前质量-加热后质量)/加热前质量设为加热减量(α)。

[0150]

<磁特性>

[0151]

使用振动试样型磁力计测定粉末的磁特性(剩余磁化强度σr和矫顽力hc)。根据粘结磁体试验方法指南bmg-2005(日本粘结磁性材料协会)进行测定。首先,将约20mg的粉末试样与石蜡一同装入内径2mm

×

长度7mm的透明亚克力制成的壳体中。一边在长度方向施加1.6ma/m的磁场,一边使用干燥机对壳体进行加热来使石蜡熔化,在使粉末取向后冷却,使

石蜡凝固来制备测定试样。试样的磁化磁场为3.2ma/m。

[0152]

<耐热性>

[0153]

通过对比加热前后的粉末的矫顽力(hc)来评价粉末的耐热性。在大气压的氩(ar)环境中在300℃

×

90分钟的条件下进行加热。测定加热前的矫顽力(hc)和加热后的矫顽力(h

c,300

),算出矫顽力的保持率(h

c,300

/hc)。

[0154]

<粉末的晶体结构>

[0155]

通过粉末x射线衍射(xrd)法来评价粉末的晶体结构。使用cu靶在加速电压45kv、电流40ma的条件下以2θ为2分钟/deg.的速度扫描,从而进行x射线衍射测定。接着,对得到的x射线衍射(xrd)谱图进行解析从而鉴定晶体结构。

[0156]

<壳层的组成分析、厚度>

[0157]

使用透射电子显微镜(tem;日本电子株式会社;jem-arm200f;加速电压200kv)以及eds检测器(赛默飞世尔科技公司,nss)评价壳层的组成分析和平均厚度。此时,使用将粉末埋入热固化性树脂中并利用聚焦离子束装置加工制成的厚度100nm的截面薄片,作为观察试样。

[0158]

<磁性粉末的组成>

[0159]

通过icp发光分光分析法以及热传导度法分别对磁性粉末的稀土类(r)组成(量)和氮(n)组成(量)进行分析。

[0160]

(2)稀土类铁氮系磁性粉末的制备

[0161]

对于实施例1~9和比较例1~11,制成稀土类铁氮系磁性粉末来对其特性进行评价。将磁性粉末的制造条件和特性示于表1和表2。

[0162]

[实施例1]

[0163]

<准备工序>

[0164]

准备sm2fe

17

合金粉末作为稀土类铁合金粉末,准备氧化钐(sm2o3)粉末作为稀土类氧化物粉末。sm2fe

17

合金粉末(稀土类铁合金粉末)按照以下步骤制备。

[0165]

准备平均粒径(d

50

)为2.3μm的氧化钐(sm2o3)粉末、平均粒径(d

50

)为40μm的铁(fe)粉以及粒状金属钙(ca)。然后,使用混合机将氧化钐粉末0.44kg、铁粉1.0kg以及粒状金属钙0.23kg混合。将得到的混合物放入铁坩埚,在氩(ar)气体环境下在1150℃

×

8小时的条件下加热处理,从而得到反应生成物。

[0166]

将冷却后取出的反应生成物投入2l水中,并在氩气环境中放置12小时进行浆料化。丢弃该浆料的上清液后,重新添加2l水并搅拌,并在smfe合金粉沉降后丢弃悬浮有氢氧化钙的上清液。反复进行水添加、搅拌以及上清液去除的操作直至ph成为11以下。接着,在搅拌合金粉和2l水的状态下,添加乙酸至ph成为6,并在该状态下继续搅拌30分钟后,丢弃上清液。再次进行五次添加2l水进行搅拌并丢弃上清液的操作,最后使用醇置换水后,使用吸滤器回收合金粉。将回收的合金粉装入混合机,一边减压一边在100℃

×

10小时的条件下搅拌干燥,得到1.3kg的sm2fe

17

合金粉末(稀土类铁合金粉末)。得到的sm2fe

17

合金粉末的平均粒径为30μm。

[0167]

得到的稀土类铁合金粉末具有钐(sm)为24.5质量%、氧(o)为0.15质量%、氢(h)为0.54质量%、钙(ca)小于0.01质量%且剩余部分为铁(fe)的组成,将th2zn

17

型晶体结构的sm2fe

17

作为主相。

[0168]

<混合工序>

[0169]

用摇滚式混合机将氧化钐粉末(稀土类氧化物粉末)100g预混合在准备工序中得到的sm2fe

17

合金粉末(稀土类铁合金粉末)1kg中。使用的氧化钐粉末的平均粒径(d

50

)为2.3μm。另外,相对于sm2fe

17

合金粉末100质量份,氧化钐的混合量相当于10质量份。将异丙醇2.2kg与85%磷酸23.1g的混合溶液作为溶剂,用介质搅拌粉碎机粉碎得到的预混合物,从而得到浆料。

[0170]

将得到的浆料装入混合机,一边减压一边升温以蒸发溶剂,冷却至室温。然后,一边使用混合机继续搅拌,一边流通氧浓度为4体积%的氮气,并在注意不使混合粉末的氧化发热大于40℃的同时,将氧浓度逐渐提高至10体积%,并在确认发热结束后,回收粉碎混合物。将回收的粉碎混合物装入电炉中,并在真空中升温加热至210℃时,确认了气体排放引起的真空度的劣化。在气体生成结束,真空度恢复时,冷却并取出粉碎混合物(原料混合物)。

[0171]

用sem反射电子像观察粉碎混合物,结果sm2fe

17

合金粒子(sm2fe

17

微粉)的最大粒径为10μm,氧化钐粒子(sm2o3微粉)的最大粒径为1.0μm。对于粉碎混合物的组成,钐(sm)为28.8质量%,磷(p)为0.54质量%,氧(o)为3.7质量%,氢(h)为0.41质量%,剩余部分为铁(fe)。混合物整体的平均粒径(d

50

)为1.2μm。在fib截面加工后进行tem观察,结果在sm2fe

17

合金粒子表面形成包含sm、fe、p、o的磷酸系化合物覆膜。该覆膜的厚度为5~10nm。此外,粉碎混合物的加热减量(α)为0.4质量%。

[0172]

<还原扩散处理工序>

[0173]

对得到的粉碎混合物实施还原扩散处理。首先,在粉碎混合物200g中加入还原剂46.6g进行混合。作为还原剂,使用在筛孔孔径1.0mm的筛上且在筛孔孔径2.0mm的筛下的粒状金属钙(ca)。另外,还原剂的混合量相对于由粉碎混合物的氧量计算的还原所需量(当量)为2.5倍量。然后,将混合物放入铁坩埚中,在氩(ar)气体环境下加热,以930℃保持2小时后冷却。由此,得到反应生成物(还原扩散反应生成物)。

[0174]

<粉碎处理工序>

[0175]

将回收的反应生成物放入管状炉,用氩(ar)气置换炉内的气体。接着,暂时将炉内减压至-100kpa后导入氢(h2)气体至大气压,在流量为1l/分钟的氢(h2)气体气流中升温至150℃,保持30分钟进行冷却。反应生成物在升温大于80℃后开始吸收氢,管状炉的内压降低至最大-60kpa并且开始温度上升。在氢吸收引起发热期间,炉内成为负压,因此,关闭管状炉的排气侧的阀以最大流量1l/分钟持续氢气的供给。发热引起的反应生成物的最大温度为170℃。冷却后,得到经碎解处理的反应生成物。

[0176]

<氮化热处理工序>

[0177]

将经碎解处理的反应生成物在流量200cc/分钟的氮(n2)气体气流中升温,以450℃保持24小时后冷却。由此,得到氮化反应生成物。

[0178]

<湿式处理工序>

[0179]

对回收的氮化反应生成物实施湿式处理。首先,将氮化反应生成物20g投入到离子交换水200cc中。接着,在氩(ar)气体环境中放置1小时进行浆料化,丢弃该浆料的上清液。新加入离子交换水200cc搅拌1分钟,静置直至氮化合金粉沉降,丢弃悬浮有钙成分的上清液。重复15次添加离子交换水及去除上清液的操作。然后,加入异丙醇100cc搅拌,使用吸滤

器过滤。将得到的滤饼放入静置干燥机中,在真空中以150℃干燥1小时。由此,得到稀土类铁氮系磁性粉末。

[0180]

通过xrd法分析得到的稀土类铁氮系磁性粉末,结果确认了具有th2zn

17

型晶体结构。另外,在xrd轮廓中除了看到th2zn

17

型晶体结构的sm2fe

17

n3峰以外,还看到smp相的峰。通过激光衍射粒度分布计测定的平均粒径(d

50

)为3.6μm。通过sem二次电子像观察,结果确认了如图2所示那样尺寸数为100nm~5μm的球状粒子的凝集。

[0181]

对于磁性粉末的组成,如表2所示,sm为27.1质量%,n为3.0质量%,p为0.26质量%。另外,对于磁特性,剩余磁化强度(σr)为101am2/kg,矫顽力(hc)为1006ka/m。此外,对于耐热性,加热后矫顽力(h

c,300

)为922ka/m,保持率(h

c,300

/hc)为92%。

[0182]

对得到的磁性粉末的粒子表面进行tem观察。此时,使用将磁性粉末埋入热固化性树脂后加工制成的截面薄片试样,作为观察试样。将表面的haadf(高角度环形暗场)图像示于图3,且将其厚度方向的eds(能量分散型x射线分析)面分析结果的线提取图示于图4。图4示出将从图3的点x向点y进行eds分析的组成进行线提取而成的图,横轴左端与图3的点x对应,右端与点y对应。另外,标准化为sm、fe、n、ca、o、p的总量达到100原子%。

[0183]

如图3所示,在磁性粉末粒子表面形成有厚度10nm左右的壳层。另外,关注haadf像的对比度时,可知明亮的外层和黑暗的内层构成壳层。这些厚度的外层为4nm左右,内层为6nm左右。另外,如图4所示,外层的sm/fe比(a)最大为2.5。由于作为核的主相sm2fe

17

n3的sm/fe比约为0.12,因此确认了外层富含sm。另外,外层最多含有7原子%的n,还含有o和ca。另一方面,可知靠近主相侧的内层的sm/fe比(b)为0.2左右,与主相相比富含sm。内层最多含有5原子%左右的n,含有o但不含ca。外层sm/fe比(a)和内层sm/fe比(b)满足a>b的关系。

[0184]

[实施例2]

[0185]

如下所示进行还原扩散处理、碎解处理、氮化热处理和湿式处理。除此之外,与实施例1同样地制备稀土类铁氮系磁性粉末。

[0186]

<还原扩散处理工序>

[0187]

在实施例1中制成的粉碎混合物(原料混合物)200g中加入还原剂46.6g进行混合。作为还原剂,使用在筛孔孔径1.0mm的筛上且在筛孔孔径2.0mm的筛下的粒状金属钙(ca)。另外,还原剂的混合量相对于由粉碎混合物的氧量计算的还原所需量为2.5倍量。然后,将混合物放入铁坩埚并在氩(ar)气体环境下加热,以900℃保持2小时后冷却。由此,得到还原扩散反应生成物。

[0188]

<粉碎处理工序>

[0189]

将回收的反应生成物放入管状炉中,用氩(ar)气置换炉内的气体。接着,暂时将炉内减压至-100kpa后导入氢(h2)气体直至大气压,在流量为1l/分钟的氢(h2)气体气流中升温至300℃,保持30分钟进行冷却。反应生成物在升温大于110℃后开始吸收氢,在管状炉的内压降低到最大-70kpa同时温度开始上升。在氢吸收引起发热期间,炉内成为负压,因此,关闭管状炉的排气侧的阀以最大流量1l/分钟持续氢气的供给。反应生成物的最大温度为300℃。冷却后,得到经碎解处理的反应生成物。

[0190]

<氮化热处理工序>

[0191]

将经碎解处理的反应生成物在流量200cc/分钟的氮(n2)气体气流中升温,以450

℃保持24小时后冷却。由此,得到氮化反应生成物。

[0192]

<湿式处理工序>

[0193]

将回收的氮化反应生成物10g投入到离子交换水100cc中。接着,在氩(ar)气体环境中放置2小时进行浆料化,丢弃该浆料的上清液。重新加入离子交换水100cc搅拌1分钟,静置直至氮化合金粉沉降,丢弃悬浮有钙成分的上清液。重复15次添加离子交换水及去除上清液的操作。然后,加入异丙醇50cc搅拌,使用吸滤器过滤。将得到的滤饼放入静置干燥机中,在真空中在150℃

×

1小时的条件下干燥。由此,得到稀土类铁氮系磁性粉末。

[0194]

通过xrd法分析得到的稀土类铁氮系磁性粉末,其结果是,确认了如图5所示那样具有th2zn

17

型晶体结构。通过激光衍射粒度分布计测定的平均粒径(d

50

)为3.3μm。通过sem反射电子像观察,其结果是,如图6所示那样确认了尺寸数100nm至4μm的球状粒子的凝集。

[0195]

如图5所示,在xrd轮廓中除了看到th2zn

17

型晶体结构的sm2fe

17

n3的峰,还看到smp相的峰。根据特沃尔德(rietveld)解析,smp相的含量为3.3质量%。另外,以图6的明亮的对比度表示的尺寸数100nm至2μm的粒子为smp相。

[0196]

对于磁性粉末的组成,如表2所示,sm为27.5质量%,n为3.1质量%,p为0.27质量%。另外,对于磁特性,剩余磁化强度为102am2/kg,矫顽力为1123ka/m。进一步,对于耐热性,加热后矫顽力(h

c,300

)为851ka/m。保持率(h

c,300

/hc)为76%。与实施例1同样地对粒子表面进行tem观察,其结果是,形成厚度2nm的壳层。壳层的sm/fe比最大为0.5,n量最大为3原子%。进一步,壳层由外层和内层构成,外层包含sm、fe、n、o以及ca,相对于此,虽然内层包含sm、fe、n以及o但不包含ca,外层sm/fe比(a)与内层sm/fe比(b)满足a>b的关系。

[0197]

[实施例3]

[0198]

如下所示进行湿式处理。除此之外,与实施例1同样地制备稀土类铁氮系磁性粉末。

[0199]

<湿式处理工序>

[0200]

将实施例1中制成的氮化反应生成物20g投入由水/(乙二醇 水)规定的含水率20质量%的乙二醇1l中。然后,在氩(ar)气体环境中搅拌3小时进行浆料化,丢弃该浆料的上清液。重新加入含水率20质量%的乙二醇1l并搅拌5分钟,静置直至氮化合金粉沉降,丢弃悬浮有钙成分的上清液。在氩(ar)气体环境中重复3次添加乙二醇及去除上清液的操作。然后,加入脱水乙醇500cc并搅拌,静置直至氮化合金粉沉降,丢弃上清液。在氩(ar)气体环境中重复3次添加脱水乙醇及去除上清液的操作。最后,使用吸滤器过滤,将得到的滤饼放入混合机并在真空中在150℃

×

1小时的条件下搅拌干燥。由此,得到稀土类铁氮系磁性粉末。

[0201]

通过xrd法分析得到的稀土类铁氮系磁性粉末,其结果是,确认了具有th2zn

17

型晶体结构。另外,在xrd轮廓中除了看到th2zn

17

型晶体结构的sm2fe

17

n3的峰,还看到smp相的峰。通过激光衍射粒度分布计测定的平均粒径(d

50

)为4.4μm。进行sem观察,其结果是,与实施例1同样地确认了尺寸数100nm至5μm的球状粒子的凝集。另外,对粒子表面进行tem观察,其结果是,形成具有二层结构的厚度10nm的壳层。壳层的sm/fe比最大为2.1,n量最大为5原子%。进一步,壳层由外层和内层构成,外层包含sm、fe、n、o以及ca,相对于此,虽然内层包含sm、fe、n以及o但不包含ca,外层sm/fe比(a)与内层sm/fe比(b)满足a>b的关系。

[0202]

[实施例4]

[0203]

如下所示进行湿式处理。除此之外,与实施例1同样地制备稀土类铁氮系磁性粉

末。

[0204]

<湿式处理工序>

[0205]

将实施例1中制成的氮化反应生成物投入乙二醇1l中,在氩(ar)气体环境中搅拌3小时进行浆料化。丢弃该浆料的上清液,重新加入乙二醇1l并搅拌10分钟,静置直至氮化合金粉沉降,丢弃悬浮有钙成分的上清液。在氩气环境中重复10次添加乙二醇及去除上清液的操作。然后,加入脱水乙醇500cc并搅拌,静置直至氮化合金粉沉降并丢弃上清液。在氩气环境中重复5次添加脱水乙醇及去除上清液的操作。最后,在氩(ar)气体环境中使用吸滤器过滤,将得到的滤饼放入混合机并在真空中在150℃

×

1小时的条件下搅拌干燥。由此,得到稀土类铁氮系磁性粉末。

[0206]

通过xrd法分析得到的稀土类铁氮系磁性粉末,其结果是,确认了具有th2zn

17

型晶体结构。另外,在xrd轮廓中除了看到th2zn

17

型晶体结构的sm2fe

17

n3的峰,还看到smp相的峰。通过激光衍射粒度分布计测定的平均粒径(d

50

)为4.8μm。进行sem观察,其结果是,与实施例1同样地确认了尺寸数100nm至5μm的球状粒子的凝集。另外,对粒子表面进行tem观察,其结果是,形成具有二层结构的厚度22nm的壳层。壳层的sm/fe比最大为3.7,n量最大为9原子%。进一步,壳层由外层和内层构成,外层包含sm、fe、n、o以及ca,相对于此,虽然内层包含sm、fe、n以及o但不包含ca,外层sm/fe比(a)与内层sm/fe比(b)满足a>b的关系。

[0207]

[实施例5]

[0208]

如下所示进行混合以及还原扩散处理。除此之外,与实施例1同样地制备稀土类铁氮系磁性粉末。

[0209]

<混合工序>

[0210]

在制备粉碎混合物时调整介质搅拌粉碎机的粉碎时间。除此之外,与实施例1同样地进行混合。在粉碎混合物中,sm2fe

17

合金粒子的最大粒径为7μm,氧化钐粒子的最大粒径为0.6μm。对于粉碎混合物的组成,sm为28.6质量%,p为0.57质量%,o为4.7质量%,h为0.48质量%,剩余部分为fe。混合物整体的平均粒径(d

50

)为1.1μm。在sm2fe

17

合金粒子表面形成厚度5~10nm的磷酸系化合物覆膜。此外,粉碎混合物的加热减量(α)为0.8质量%。

[0211]

<还原扩散处理工序>

[0212]

在得到的粉碎混合物200g中加入还原剂70.6g并混合。作为还原剂,使用在筛孔孔径1.0mm的筛上且在筛孔孔径2.0mm的筛下的粒状金属钙(ca)。另外,还原剂的混合量相对于由粉碎混合物的氧量计算的还原所需量为3.0倍量。然后,将混合物放入铁坩埚,在氩(ar)气体环境下加热,以730℃保持10小时后冷却。由此,得到反应生成物(还原扩散反应生成物)。

[0213]

与实施例1同样地对得到的反应生成物实施氮化热处理和湿式处理来制备磁性粉末。

[0214]

通过xrd法分析得到的稀土类铁氮系磁性粉末,其结果是,确认了具有th2zn

17

型晶体结构。另外,在xrd轮廓中除了看到th2zn

17

型晶体结构的sm2fe

17

n3的峰,还看到smp相的峰。通过激光衍射粒度分布计测定的平均粒径(d

50

)为2.8μm。进行sem观察,其结果是,与实施例1同样地确认了尺寸数10nm至3μm的球状粒子的凝集。另外,对粒子表面进行tem观察,其结果是,形成具有二层结构的厚度6nm的壳层。壳层的sm/fe比最大为1.8,n量最大为6原子%。进一步,壳层由外层和内层构成,外层包含sm、fe、n、o以及ca,相对于此,虽然内层包

含sm、fe、n以及o但不包含ca,外层sm/fe比(a)与内层sm/fe比(b)满足a>b的关系。

[0215]

[实施例6]

[0216]

如下所示进行混合、还原扩散处理、碎解处理以及氮化热处理。除此之外,与实施例1同样地制备稀土类铁氮系磁性粉末。

[0217]

<混合工序>

[0218]

在制备粉碎混合物时调整介质搅拌粉碎机的粉碎时间。除此之外,与实施例1同样地进行混合。在粉碎混合物中,sm2fe

17

合金粒子的最大粒径为15μm,氧化钐粒子的最大粒径为1.8μm。对于粉碎混合物的组成,sm为29.1质量%,p为0.52质量%,o为2.5质量%,h为0.28质量%,剩余部分为fe。混合物整体的平均粒径(d

50

)为2.7μm。在sm2fe

17

合金粒子表面形成厚度5~10nm的磷酸系化合物覆膜。此外,粉碎混合物的加热减量(α)为0.2质量%。

[0219]

<还原扩散处理工序>

[0220]

在得到的粉碎混合物200g中加入还原剂122.7g并混合。作为还原剂,使用在筛孔孔径1.0mm的筛上且在筛孔孔径2.0mm的筛下的粒状金属钙(ca)。另外,还原剂的混合量相对于由粉碎混合物的氧量计算的还原所需量为9.8倍量。然后,将混合物放入铁坩埚,在氩(ar)气体环境下加热,以860℃保持4小时后冷却。由此,得到反应生成物(还原扩散反应生成物)。

[0221]

<粉碎处理>

[0222]

将回收的反应生成物放入管状炉中,用氩(ar)气置换炉内的气体。接着,暂时将炉内减压至-100kpa后导入氢(h2)气体直至大气压,在流量为1l/分钟的氢(h2)气体气流中升温至150℃,保持30分钟进行冷却。反应生成物在升温大于90℃后开始吸收氢,在管状炉的内压降低至最大-60kpa同时温度开始上升。在氢吸收引起发热期间,炉内成为负压,因此,关闭管状炉的排气侧的阀以最大流量1l/分钟持续氢气的供给。发热引起的反应生成物的最大温度为200℃。冷却后,得到经粉碎处理的反应生成物。

[0223]

<氮化热处理工序>

[0224]

将经粉碎处理的反应生成物在流量50cc/分钟的氨(nh3)气体和流量100cc/分钟的氢(h2)气体的混合气体气流中升温,以420℃保持2小时后冷却。由此,得到氮化反应生成物。

[0225]

与实施例1同样地对得到的氮化反应生成物实施湿式处理来制备磁性粉末。

[0226]

通过xrd法分析得到的稀土类铁氮系磁性粉末,其结果是,确认了具有th2zn

17

型晶体结构。另外,在xrd轮廓中除了看到th2zn

17

型晶体结构的sm2fe

17

n3的峰,还看到smp相的峰。通过激光衍射粒度分布计测定的平均粒径(d

50

)为9.1μm。进行sem观察,其结果是,与实施例1同样地确认了尺寸数100nm至4μm的球状粒子的凝集。另外,对粒子表面进行tem观察,其结果是,形成具有二层结构的厚度8nm的壳层。壳层的sm/fe比最大为2.9,n量最大为7原子%。进一步,壳层由外层和内层构成,外层包含sm、fe、n、o以及ca,相对于此,虽然内层包含sm、fe、n以及o但不包含ca,外层sm/fe比(a)与内层sm/fe比(b)满足a>b的关系。

[0227]

[实施例7]

[0228]

如下所示进行混合、还原扩散处理、扩散处理以及氮化热处理。除此之外,与实施例1同样地制备稀土类铁氮系磁性粉末。

[0229]

<混合工序>

[0230]

在制备粉碎混合物时调整介质搅拌粉碎机的粉碎时间。除此之外,与实施例1同样地进行混合。在粉碎混合物中,sm2fe

17

合金粒子的最大粒径为3μm,氧化钐粒子的最大粒径为0.2μm。对于粉碎混合物的组成,sm为27.5质量%,p为0.61质量%,o为6.2质量%,h为0.51质量%,剩余部分为fe。混合物整体的平均粒径(d

50

)为1.1μm。在sm2fe

17

合金粒子表面形成厚度5~10nm的磷酸系化合物覆膜。此外,粉碎混合物的加热减量(α)为0.9质量%。

[0231]

<还原扩散处理工序>

[0232]

在得到的粉碎混合物200g中加入还原剂217.4g并混合。作为还原剂,使用在筛孔孔径1.0mm的筛上且在筛孔孔径2.0mm的筛下的粒状金属钙(ca)。另外,还原剂的混合量相对于由粉碎混合物的氧量计算的还原所需量为7.0倍量。然后,将混合物放入铁坩埚并在氩(ar)气体环境下加热,以1050℃保持0.5小时后冷却。由此,得到反应生成物(还原扩散反应生成物)。

[0233]

<粉碎处理工序>

[0234]

将回收的反应生成物放入管状炉中,用氩(ar)气置换炉内的气体。接着,暂时将炉内减压至-100kpa后导入氢(h2)气体直至大气压,在流量1l/分钟的氢(h2)气体气流中升温至150℃,保持30分钟进行冷却。反应生成物在升温大于100℃后开始吸收氢,在管状炉的内压降低至最大-55kpa的同时温度开始上升。在氢吸收引起发热期间,炉内成为负压,因此,关闭管状炉的排气侧的阀以最大流量1l/分钟持续氢气的供给。发热引起的反应生成物的最大温度为160℃。冷却后,得到经碎解处理的反应生成物。

[0235]

<氮化热处理工序>

[0236]

将经碎解处理的反应生成物在流量50cc/分钟的氨(nh3)气体和流量100cc/分钟的氢(h2)气体的混合气体气流中升温,以430℃保持2小时后冷却。由此,得到氮化反应生成物。

[0237]

与实施例1同样地对得到的氮化反应生成物实施湿式处理来制备磁性粉末。

[0238]

通过xrd法分析得到的稀土类铁氮系磁性粉末,其结果是,确认了具有th2zn

17

型晶体结构。另外,在xrd轮廓中除了看到th2zn

17

型晶体结构的sm2fe

17

n3的峰,还看到smp相的峰。通过激光衍射粒度分布计测定的平均粒径(d

50

)为4.2μm。进行sem观察,其结果是,与实施例1同样地确认了尺寸数100nm至5μm的球状粒子的凝集。另外,对粒子表面进行tem观察,其结果是,形成具有二层结构的厚度14nm的壳层。壳层的sm/fe比最大为4.5,n量最大为8原子%。进一步,壳层由外层和内层构成,外层包含sm、fe、n、o以及ca,相对于此,虽然内层包含sm、fe、n以及o但不包含ca,外层sm/fe比(a)与内层sm/fe比(b)满足a>b的关系。

[0239]

[实施例8]

[0240]

如下所示进行混合、还原扩散处理、碎解处理以及氮化热处理。除此之外,与实施例1同样地制备稀土类铁氮系磁性粉末。

[0241]

<混合工序>

[0242]

在制备粉碎混合物时将氧化钐的混合量设为200g,调整介质搅拌粉碎机的粉碎时间。相对于sm2fe

17

合金粉末100质量份,氧化钐的混合量相当于20质量份。除此之外,与实施例1同样地进行混合。在粉碎混合物中,sm2fe

17

合金粒子的最大粒径为12μm,氧化钐粒子最大为1.1μm。对于粉碎混合物的组成,sm为33.8质量%,p为0.52质量%,o为3.5质量%,h为0.38质量%,剩余部分为fe。混合物整体的平均粒径(d

50

)为1.7μm。在sm2fe

17

合金粒子表面

形成厚度5~10nm的磷酸系化合物覆膜。此外,粉碎混合物的加热减量(α)为0.5质量%。

[0243]

<还原扩散处理工序>

[0244]

在得到的粉碎混合物200g中加入还原剂31.6g并混合。作为还原剂,使用在筛孔孔径1.0mm的筛上且在筛孔孔径2.0mm的筛下的粒状金属钙(ca)。另外,还原剂的混合量相对于由粉碎混合物的氧量计算的还原所需量为1.8倍量。然后,将混合物放入铁坩埚并在氩(ar)气体环境下加热,以820℃保持3小时后冷却。由此,得到反应生成物(还原扩散反应生成物)。

[0245]

<粉碎处理工序>

[0246]

将回收的反应生成物放入管状炉中,用氩(ar)气置换炉内的气体。接着,暂时将炉内减压至-100kpa后导入氢(h2)气体直至大气压,在流量为1l/分钟的氢(h2)气体气流中升温至150℃,保持30分钟并冷却。反应生成物在升温大于80℃后开始吸收氢,在管状炉的内压降低至最大-87kpa的同时温度开始上升。在氢吸收引起发热期间,炉内成为负压,因此,关闭管状炉的排气侧的阀以最大流量1l/分钟持续氢气的供给。发热引起的反应生成物的最大温度为250℃。冷却后,得到经碎解处理的反应生成物。

[0247]

<氮化热处理工序>

[0248]

将经碎解处理的反应生成物在流量200cc/分钟的氮(n2)气体气流中升温,以450℃保持24小时后冷却。由此,得到氮化反应生成物。

[0249]

与实施例1同样地对得到的氮化反应生成物实施湿式处理来制备磁性粉末。

[0250]

通过xrd法分析得到的稀土类铁氮系磁性粉末,其结果是,确认了具有th2zn

17

型晶体结构。另外,在xrd轮廓中除了看到th2zn

17

型晶体结构的sm2fe

17

n3的峰,还看到smp相的峰。通过激光衍射粒度分布计测定的平均粒径(d50)为5.2μm。进行sem观察,其结果是,与实施例1同样地确认了尺寸数100nm至5μm的球状粒子的凝集。另外,对粒子表面进行tem观察,其结果是,形成具有二层结构的厚度17nm的壳层。壳层的sm/fe比最大为4.9,n量最大为10原子%。进一步,壳层由外层和内层构成,外层包含sm、fe、n、o以及ca,相对于此,虽然内层包含sm、fe、n以及o但不包含ca,外层sm/fe比(a)与内层sm/fe比(b)满足a>b的关系。

[0251]

[实施例9]

[0252]

如下所示进行混合、还原扩散处理、碎解处理以及氮化热处理。除此之外,与实施例1同样地制备稀土类铁氮系磁性粉末。

[0253]

<混合工序>

[0254]

在制备粉碎混合物时将氧化钐的混合量设为10g,调整介质搅拌粉碎机粉碎时间。相对于sm2fe

17

合金粉末100质量份,氧化钐的混合量相当于1质量份。除此之外,与实施例1同样地进行混合。在粉碎混合物中,sm2fe

17

合金粒子的最大粒径为4μm,氧化钐粒子的最大粒径为0.3μm。对于粉碎混合物的组成,sm为23.8质量%,p为0.43质量%,o为5.8质量%,h为0.29质量%,剩余部分为fe。混合物整体的平均粒径(d

50

)为1.3μm。在sm2fe

17

合金粒子表面形成厚度5~10nm的磷酸系化合物覆膜。此外,粉碎混合物的加热减量(α)为0.3质量%。

[0255]

<还原扩散处理工序>

[0256]

在得到的粉碎混合物200g中加入还原剂34.9g并混合。作为还原剂,使用在筛孔孔径1.0mm的筛上且在筛孔孔径2.0mm的筛下的粒状金属钙(ca)。另外,还原剂的混合量相对于由粉碎混合物的氧量计算的还原所需量为1.2倍量。然后,将混合物放入铁坩埚并在氩

(ar)气体环境下加热,以1000℃保持1小时后冷却。由此,得到反应生成物(还原扩散反应生成物)。

[0257]

<粉碎处理工序>

[0258]

将回收的反应生成物放入管状炉中,用氩(ar)气置换炉内的气体。接着,在流量为1l/分钟的氢(h2)气体气流中升温至150℃,保持30分钟进行冷却。反应生成物在升温大于130℃后开始吸收氢,在管状炉的内压降低至最大-40kpa的同时温度开始上升。在氢吸收引起发热期间,炉内成为负压,因此,关闭管状炉的排气侧的阀以最大流量1l/分钟持续氢气的供给。反应生成物的最大温度为150℃。冷却后,得到经碎解处理的反应生成物。

[0259]

<氮化热处理工序>

[0260]

将经碎解处理的反应生成物在流量200cc/分钟的氮(n2)气体气流中升温,以470℃保持20小时后冷却。由此,得到氮化反应生成物。

[0261]

与实施例1同样地对得到的氮化反应生成物实施湿式处理来制备磁性粉末。

[0262]

通过xrd法分析得到的稀土类铁氮系磁性粉末,其结果是,确认了具有th2zn

17

型晶体结构。另外,在xrd轮廓中除了看到th2zn

17

型晶体结构的sm2fe

17

n3的峰,还看到smp相的峰。通过激光衍射粒度分布计测定的平均粒径(d

50

)为3.7μm。进行sem观察,其结果是,与实施例1同样地确认了尺寸数100nm至7μm的球状粒子的凝集。另外,对粒子表面进行tem观察,其结果是,形成具有二层结构的厚度5nm的壳层。壳层的sm/fe比最大为1.3,n量最大为6原子%。进一步,壳层由外层和内层构成,外层包含sm、fe、n、o以及ca,相对于此,虽然内层包含sm、fe、n以及o但不包含ca,外层sm/fe比(a)与内层sm/fe比(b)满足a>b的关系。

[0263]

[比较例1]

[0264]

在710℃

×

2小时的条件下进行还原扩散处理。除此之外,与实施例1同样地制备磁性粉末。

[0265]

通过xrd法分析得到的稀土类铁氮系磁性粉末,其结果是,确认了具有th2zn

17

型晶体结构。然而,除此之外也观察到α-fe的衍射线。对粒子表面进行tem观察,其结果是,不能确认壳层。

[0266]

[比较例2]

[0267]

在1100℃

×

1小时的条件下进行还原扩散处理。另外,在氮化热处理时使用流量50cc/分钟的氨(nh3)气体和流量100cc/分钟的氢(h2)气体的混合气体,将氮化时间设为3小时。除此之外,与实施例1同样地制备磁性粉末。

[0268]

通过xrd法分析得到的稀土类铁氮系磁性粉末,其结果是,确认了具有th2zn

17

型晶体结构。另外,进行sem/eds分析,其结果是,确认了粒子间粗大的smfe3相。通过激光衍射粒度分布计测定的平均粒径(d

50

)为10.4μm。对粒子表面进行tem观察,其结果是,不能确认壳层。

[0269]

[比较例3]

[0270]

在制备粉碎混合物时将氧化钐的混合量增加至220g(相对于sm2fe

17

合金粉末100质量份,相当于22质量份)。另外,在还原扩散处理时,将粒状金属钙(还原剂)的混合量设为64.5g(相对于由粉碎混合物的氧量计算的还原所需量为3.3倍)。进一步,在氮化热处理时使用流量50cc/分钟的氨(nh3)气体和流量100cc/分钟的氢(h2)气体的混合气体,将氮化时间设为3小时。除此之外,与实施例1同样地制备磁性粉末。

[0271]

通过sem反射电子像观察粉碎混合物,其结果是,sm2fe

17

合金粒子的最大粒径为12μm,氧化钐粒子的最大粒径为1.4μm。对于粉碎混合物的组成,sm为32.2质量%,p为0.52质量%,o为3.9质量%,h为0.02质量%,剩余部分为fe。混合物整体的平均粒径(d

50

)为2.5μm。此外,粉碎混合物的加热减量(α)为0.7质量%。

[0272]

通过xrd法分析得到的稀土类铁氮系磁性粉末,其结果是,确认了具有th2zn

17

型晶体结构。通过激光衍射粒度分布计测定的平均粒径(d

50

)为3.3μm。进行sem观察,其结果是,确认了尺寸数100nm至8μm的球状粒子的凝集。另外,在sem观察中除了观察到smp粒子以外,还观察到大量smfe3氮化物相。对粒子表面进行tem观察,其结果是,观察到壳层。壳层的厚度为32nm,sm/fe比最大为5.3,n量最大为16原子%。

[0273]

[比较例4]

[0274]

在制备粉碎混合物时将氧化钐的混合量减少至9g(相对于sm2fe

17

合金粉末100质量份,相当于0.9质量份)。另外,在还原扩散处理时,将粒状金属钙(还原剂)的混合量设为36.1g(相对于由粉碎混合物的氧量计算的还原所需量为3.0倍)。除此之外,与实施例1同样地制备磁性粉末。

[0275]

通过sem反射电子像观察粉碎混合物,其结果是,sm2fe

17

合金粒子的最大粒径为9μm,氧化钐粒子的最大粒径为0.7μm。对于粉碎混合物的组成,sm为24.4质量%,p为0.51质量%,o为2.4质量%,h为0.01质量%,剩余部分为fe。混合物整体的平均粒径(d

50

)为2.1μm。此外,粉碎混合物的加热减量(α)为0.3质量%。

[0276]

通过xrd法分析得到的稀土类铁氮系磁性粉末,其结果是,确认了具有th2zn

17

型晶体结构。然而,除此之外也观察到α-fe的强衍射线。通过激光衍射粒度分布计测定的平均粒径(d

50

)为4.6μm。进行sem观察,其结果是,确认了尺寸数100nm至7μm的球状粒子的凝集。对粒子表面进行tem观察,其结果是,不能确认壳层。

[0277]

[比较例5]

[0278]

在290℃

×

24小时的条件下进行氮化热处理。除此之外,与实施例1同样地制备磁性粉末。

[0279]

通过xrd法分析得到的稀土类铁氮系磁性粉末,其结果是,确认了具有th2zn

17

型晶体结构。通过激光衍射粒度分布计测定的平均粒径(d

50

)为4.8μm。进行sem观察,其结果是,确认了尺寸数100nm至7μm的球状粒子的凝集。对粒子表面进行tem观察,其结果是,虽然形成了二层结构的壳层,但n量为本底水平(background level)。

[0280]

[比较例6]

[0281]

在510℃

×

3小时的条件下进行氮化热处理。另外,在氮化热处理时使用流量50cc/分钟的氨(nh3)气体和流量100cc/分钟的氢(h2)气体的混合气体。除此之外,与实施例1同样地制备磁性粉末。

[0282]

通过xrd法分析得到的稀土类铁氮系磁性粉末,其结果是,确认了具有th2zn

17

型的晶体结构。然而,除此之外也观察到α-fe的强衍射线。通过激光衍射粒度分布计测定的平均粒径(d

50

)为3.1μm。进行sem观察,其结果是,确认了尺寸数100nm至6μm的球状粒子的凝集。对粉末中的粒子表面进行tem观察,其结果是,形成了二层结构的壳层,但n量最大为14原子%。

[0283]

[比较例7]

[0284]

在制备粉碎混合物时调整介质搅拌粉碎机的粉碎时间。另外,在还原扩散处理时,将粒状金属钙(还原剂)的混合量设为38.8g(相对于由粉碎混合物的氧量计算的还原所需量为2.5倍)。除此之外,与实施例1同样地制备磁性粉末。

[0285]

在粉碎混合物中,sm2fe

17

合金粒子的最大粒径为18μm,氧化钐粒子的最大粒径为2.8μm。对于粉碎混合物的组成,sm为29.0质量%,p为0.55质量%,o为3.1质量%,h为0.009质量%,剩余部分为fe。混合物整体的平均粒径(d

50

)为3.7μm。此外,粉碎混合物的加热减量(α)为0.05质量%。

[0286]

通过xrd法分析得到的稀土类铁氮系磁性粉末,其结果是,确认了具有th2zn

17

型晶体结构。通过激光衍射粒度分布计测定的平均粒径(d

50

)为8.1μm。进行sem观察,其结果是,确认了尺寸1μm至10μm的球状粒子的凝集。对粒子表面进行tem观察,其结果是,观察到形成有壳层的部分和未形成壳层的部分。因此,壳层的形成存在偏差。

[0287]

[比较例8]

[0288]

在还原扩散处理时,将粒状金属钙(还原剂)的混合量设为18.5g(相对于由粉碎混合物的氧量计算的还原所需量为1.0倍)。除此之外,与实施例1同样地制备磁性粉末。

[0289]

通过xrd法分析得到的稀土类铁氮系磁性粉末,其结果是,确认了具有th2zn

17

型晶体结构。然而,除此之外也观察到α-fe的强衍射线。通过激光衍射粒度分布计测定的平均粒径(d

50

)为7.3μm。进行sem观察,其结果是,确认了尺寸数100nm至8μm的球状粒子的凝集。另外,对粒子表面进行tem观察,其结果是,不能确认壳层。

[0290]

[比较例9]

[0291]

在还原扩散处理时,将粒状金属钙(还原剂)的混合量设为202.1g(相对于由粉碎混合物的氧量计算的还原所需量为10.9倍)。除此之外,与实施例1同样地制备磁性粉末。

[0292]

通过xrd法分析得到的稀土类铁氮系磁性粉末,其结果是,确认了具有th2zn

17

型晶体结构。然而,除此之外也观察到α-fe的强衍射线。通过激光衍射粒度分布计测定的平均粒径(d

50

)为9.2μm。进行sem观察,其结果是,确认了尺寸数100nm至10μm的球状粒子的凝集。对粒子表面进行tem观察,其结果是,不能确认壳层。

[0293]

[比较例10]

[0294]

准备市售的sm2fe

17

n3磁性粉末(住友金属矿山股份有限公司制,sfn合金微粉b),对其特性进行评价。考察耐热性,其结果是,加热前的矫顽力(hc)为844ka/m,加热后的矫顽力(h

c,300

)为407ka/m,保持率(hc,

300

/hc)为48%。

[0295]

[比较例11]

[0296]

将碎解处理工序中的氢气体流量设为10l/分钟。除此之外,与实施例2同样地制备磁性粉末。在碎解处理工序中,反应生成物在升温大于118℃后开始吸收氢,氢气的供给量增多,因此炉内不会成为负压。反应生成物的发热剧烈,其最大温度为370℃。

[0297]

通过xrd法分析得到的稀土类铁氮系磁性粉末,其结果是,确认了具有th2zn

17

型的晶体结构。然而,除此之外也观察到α-fe的衍射线。通过激光衍射粒度分布计测定的平均粒径(d

50

)为2.9μm。进行sem观察,其结果是,确认了尺寸数100nm至5μm的球状粒子的凝集。对粉末中的粒子表面进行tem观察,其结果是,虽然形成了二层结构的壳层,但另行地在核部表面确认了被认为是α-fe的微细的析出物。

[0298]

表1 稀土类铁氮系磁性粉末的制造条件

[0299][0300]

注1)“w”是指离子交换水。

[0301]

注2)“eg”是指乙二醇。

[0302]

(3)评价结果

[0303]

实施例1~12的稀土类铁氮系磁性粉末以钐(sm)、铁(fe)以及氮(n)为主构成成分,钐(sm)量为23.2~29.9质量%,氮(n)量为2.8~3.9质量%。该磁性粉末具有th2zn

17

型晶体结构,其平均粒径为2.8~9.1μm。进一步,该磁性粉末在粒子表面具有sm/fe原子比为0.5~4.9,含有3~10原子%的氮(n)且厚度为2~22nm的壳层。该磁性粉末具有90am2/kg以上的剩余磁化强度(σr)和754ka/m以上的矫顽力(hc),矫顽力的保持率(h

c,300

/hc)为71%以

上。该磁性粉末显示出高耐热性。

[0304]

相对于此,对于比较例1的磁性粉末,制造时的还原扩散温度(710℃)为比730℃更低的低温,因此,未观察到形成有壳层的部分,根据耐热试验的矫顽力的保持率(43%)低于70%。另外,对于比较例2的磁性粉末,制造时的还原扩散温度(1100℃)为比1050℃更高的高温,因此,其平均粒径(10.4μm)大于10μm,矫顽力(420ka/m)较低,矫顽力的保持率(55%)低于70%。

[0305]

对于比较例3的磁性粉末,制造时的氧化钐混合量(相对于sm2fe

17

合金粉末100质量份为22质量份)大于20质量份。因此,钐量(32.2质量%)大于30质量%,且氮量(5.2质量%)大于4.0质量%。另外,在粉末中观察到大量的smfe3相氮化物。其结果是,壳层的厚度(32nm)大于30nm,而且sm/fe原子比(5.3)大于5.0,剩余磁化强度(50am2/kg)低。另外,对于比较例4的磁性粉末,制造时的氧化钐混合量(相对于sm2fe

17

合金粉末100质量份为0.9质量份)低于1质量份。因此,钐量(21.9质量%)小于22质量%。其结果是,未观察到壳层,剩余磁化强度(43am2/kg)和矫顽力(283ka/m)低。

[0306]

比较例5的磁性粉末的制造时的氮化温度(290℃)低于300℃。因此,氮量(1.7质量%)小于2.5质量%。另外,虽然观察到壳层,但壳层中的氮为tem/eds检测器的本底水平。其结果是,磁性粉末的剩余磁化强度(39am2/kg)和矫顽力(109ka/m)低。对于比较例6的磁性粉末,制造时的氮化温度(510℃)大于500℃。磁性粉末的氮量(5.3质量%)大于4.0质量%,剩余磁化强度(48am2/kg)和矫顽力(227ka/m)低。

[0307]

对于比较例7的磁性粉末,原料中的sm2fe

17

合金粉末的最大粒径(18μm)大于15μm,而且氧化钐粉末的最大粒径(2.8μm)大于2μm。因此,存在观察到壳层的粒子和未观察到壳层的粒子,壳层的形成存在偏差。认为这是因为,原料粉末的各粒径粗,还原扩散工序中还原的钐浸透在原料中时产生不均匀。其结果是,剩余磁化强度(77am2/kg)和矫顽力(491ka/m)低。矫顽力的保持率(47%)低于70%,耐热性差。

[0308]

对于比较例8的磁性粉末,金属钙的配合量(相对于当量为1.0倍)低于1.1倍。因此,磁性粉末的钐量(21.7质量%)低于22质量%,氮(n)量(2.3质量%)也低于2.5质量%。剩余磁化强度(53am2/kg)和矫顽力(173ka/m)低。而且未观察到壳层。矫顽力的保持率(36%)显著低于70%,耐热性差。对于比较例9的磁性粉末,金属钙的配合量(相对于当量为10.9倍)大于10倍。因此,磁性粉末的钐量(21.5质量%)低于22质量%,氮量(1.9质量%)也低于2.5质量%。认为钙量过多,钐的扩散被抑制。剩余磁化强度(48am2/kg)和矫顽力(93ka/m)低。而且未观察到壳层。矫顽力的保持率(43%)低于70%,耐热性差。

[0309]

对于使用作为以往例的市售的sm2fe

17

n3磁性粉末的比较例10,矫顽力的保持率(48%)低于70%。

[0310]

对于比较例11的磁性粉末而言,在碎解处理工序中因供给充分的氢而不会导致炉内成为负压,而且反应生成物因急剧的氢吸收而剧烈发热,其温度远远大于300℃而达到370℃。虽然作为磁性粉末整体的钐量、氮(n)量、磷(p)量与实施例2相同,但平均粒径变小为2.9μm,磁化曲线的方形性降低从而剩余磁化强度(85am2/kg)、矫顽力(1007ka/m)与实施例2相比降低。认为这是确认了析出的α-fe导致的。而且矫顽力的保持率(68%)低于70%,耐热性差。

[0311]

表2 稀土类铁氮系磁性粉末的特性

[0312][0313]

注1)“bg”是指本底水平。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。