1.本技术涉及背光技术领域,特别涉及一种背光模组及其制造方法、显示装置和电子设备。

背景技术:

2.背光模组用于提供光线的光源设置于电路板上。光源通过焊接材料焊接于电路板的焊盘上,由于焊接材料和焊盘均为活跃金属材料,容易被水汽腐蚀,通常会对光源进行封装处理。但是现有的背光模组的光源的封装面积太大。

技术实现要素:

3.本技术实施例提供一种背光模组、包括所述背光模组的显示装置、以及包括所述显示装置的电子设备,旨在获得一种光源封装面积小的背光模组、显示装置及电子设备。本技术实施例还提供一种背光模组的制造方法。

4.第一方面,提供了一种背光模组。背光模组包括电路板、光源、封装件、辅助件及反射件,光源固定于电路板的安装面,并与电路板电连接;辅助件环绕光源固定于安装面,且与光源之间形成间隙,封装件填充于间隙并包覆光源,光源、封装件和辅助件构成发光单元;反射件包括通孔,反射件固定于安装面,发光单元位于通孔内。

5.可以理解的是,本实施例中的辅助件用于辅助封装件形成。具体的,光源通过焊接材料与电路板上的焊盘焊接,由于焊接材料和焊盘都是活跃的金属材料,容易被水汽腐蚀,因此需要封装件对光源进行封装。但是直接对光源点胶会造成点胶面积过大,光源的封装面积多大,不但容易造成材料的浪费,还会导致设于安装面的反射件的面积相对减小,影响背光模组的出光效率。本实施例通过辅助件围设于光源的周围,然后在辅助件围设的区域内形成封装件,从而形成的封装件的尺寸不会太大,不会占用太大面积,因而设于安装面的反射件的面积更大,被反射回到电路板的光线更多的经过反射件反射,重复利用,有效提高背光模组的出光效率。

6.一种可能的实现方式中,形成辅助件的材料为聚对苯二甲酸乙二酯或聚碳酸酯。聚对苯二甲酸乙二酯或聚碳酸酯为高分子材料,以便于光线通过。当然,在其他实施例中,辅助件的材料还可以为其他透过率高的材料。

7.一种可能的实现方式中,辅助件朝向电路板的表面设有反射层,从而反射至辅助件朝向电路板的表面的光线,会经反射层反射回去,回收利用,更有利于提高背光模组的出光效率。

8.一种可能的实现方式中,封装件和反射件之间的间隔小于或等于0.5mm。也就是说,辅助件在安装面方向的宽度大致为小于0.5mm。通过限定封装件和反射之间的间隔小于或等于0.5mm,以使辅助件的尺寸足够小,也就是发光单元尺寸足够小,从而反射件的面积就可以设置的更大,反射件的反射效率更高,产品的出光效率更高,在相同的出光效率需求下,背光模组的功耗更低。

9.一种可能的实现方式中,辅助件和反射件之间形成间隙。也就是说,发光单元在安装面任意方向的尺寸小于通孔在安装面任意方向的尺寸。发光单元在安装面任意方向的尺寸可以是发光单元在安装面的长度和宽度等尺寸,通孔在安装面任意方向的尺寸可以是通孔在安装面的长度或宽度等尺寸。

10.可以理解的是,封装件固化需要进行高温工艺,如若反射件经过高温的烘烤,反射率会降低,影响反射件的反射效率。本技术通过限制通孔在安装面任意方向上的尺寸大于发光单元在安装面任意方向上的尺寸,在封装件形成之后,再将反射件贴附于电路板的安装面,避免高温工艺对反射件的伤害,有效提高反射件的反射效率。

11.一种可能的实现方式中,背光模组还包括扩散膜,扩散膜设于封装件的表面,扩散膜与光源的发光面正对,从而光源发出的小角度的光线经过扩散膜时,光线会被均匀打散形成较大角度的光线,形成均匀的亮度分布。这里,小角度的光线为与光源正上方的夹角较小的光线,同理,较大角度的光线为与光源正上方的夹角较大的光线。由于光源的特性是小角度的光能量强,大角度的光能量弱,因此扩散膜可以让小角度发光能量强的光往大角度传播,超大角度能量弱的光往光源的正上方传播,在光源上方形成均匀的亮度分布。

12.也可以理解为,扩散膜可以将光源正上方集中的光束大部分反射回封装件内,而允许少量的光束从扩散膜透射出去,被反射回封装件的光线经过反射后形成与正上方偏角较大的光线,从封装件射出,从而达到打散光线,均匀亮度的目的。

13.一种可能的实现方式中,扩散膜远离光源的表面至光源的距离大于0mm且小于或等于0.7mm。通过限制扩散膜远离光源的表面至光源的距离在上述范围内,以保证背光模组获得最佳的光学效率,亮度均匀性更好。

14.一种可能的实现方式中,扩散膜的透光率大于0%且小于或等于60%。通过限制扩散膜的参数在上述范围内,以保证背光模组获得最佳的光学效率,亮度均匀性更好。

15.一种可能的实现方式中,背光模组还包括光学膜片组,光学膜片组设于封装件远离电路板的一侧。光学膜片组用于对经过的光线进行混光和增亮。多个光源所发出的光线经扩散膜实现一次混光、经光学膜片组实现二次混光,使得背光模组的出光均匀度更佳。当然,在其他实施例中,背光模组还可以不包括光学膜片组。

16.第二方面,提供了一种显示装置。显示装置包括显示面板和上述的背光模组,背光模组为显示面板提供背光源。具有上述背光模组的显示装置具有很好的光学效率。

17.第三方面,提供了一种电子设备。电子设备包括壳体和上述的显示装置,显示装置安装于壳体。具有上述显示装置的电子设备具有很好的画面呈现效果。

18.第四方面,提供了一种背光模组的制造方法。制造方法包括:

19.在电路板的安装面形成辅助层;其中,辅助层环绕固定于安装面的光源,且与光源之间形成间隙;

20.将保护材料填充于间隙,保护材料包裹光源,固化保护材料以形成封装件;

21.将反射件固定于安装面朝向的一侧,反射件包括通孔,光源、封装件和部分辅助层位于通孔内。

22.本技术的制造方法一方面通过辅助层与光源之间形成间隙,然后将保护材料填充于该间隙内,以使形成的封装件的尺寸足够小,降低材料成本,还能有效增大反射件的设置面积,提高背光模组的出光效率。同时,在封装件形成之后再将反射件贴附于安装面,从而

避免了反射件经过高温的烘烤,影响反射件的反射效率,有效提高反射件的反射效率。

23.一种可能的实现方式中,制造方法还包括保留围设于封装件周围的部分辅助层,去除其他部分的辅助层形成辅助件,辅助件、封装件和光源共同形成发光单元,之后再将反射件固定于安装面,发光单元位于通孔内。本实施方式在剥离辅助层便于对辅助层进行切割,以避免完全剥离辅助层造成封装件表面部分被辅助层剥离而变得粗糙,影响出光效率。同时辅助层透光率高,以便于光线透过。

24.一种可能的实现方式中,形成辅助层的材料为聚对苯二甲酸乙二酯或聚碳酸酯。聚对苯二甲酸乙二酯或聚碳酸酯为高分子材料,以便于光线通过,还便于切割。当然,在其他实施例中,辅助件的材料还可以为其他透过率高的材料。

25.一种可能的实现方式中,保护材料通过印刷工艺填充于间隙内。可以理解的是,通过印刷工艺将保护材料填充于间隙内形成封装件相对于对光源进行逐个点胶形成封装件,有效提高了生产效率,降低生产时间,降低时间成本。

26.一种可能的实现方式中,保护材料在填充于间隙内之前,制造方法还包括在辅助层远离电路板的表面设置隔离层,隔离层包括第一开口,第一开口露出间隙,然后将保护材料填充于间隙内。

27.本技术通过在辅助层表面形成隔离层,以避免保护材料在印刷过程中沾到辅助层远离电路板的表面,保证辅助层表面不会因为沾到保护材料而变得粗糙,保证辅助层的表面光滑,从而保证后续保留的辅助件的表面光滑,进而提高产品的出光效率。

28.一种可能的实现方式中,制造方法还包括在封装件远离光源的表面形成扩散膜。扩散膜可以将光源正上方集中的光束大部分反射回封装件内,而允许少量的光束从扩散膜透射出去,被反射回封装件的光线经过反射后形成与正上方偏角较大的光线,从封装件射出,从而达到打散光线,均匀亮度的目的。

29.一种可能的实现方式中,形成扩散膜的方法为,在辅助层远离电路板的表面设置辅助板,辅助板包括第二开口,第二开口露出保护材料,在第二开口内形成扩散材料,固化保护材料和扩散材料以形成封装件和扩散膜。也就是说,扩散膜是通过印刷工艺形成,有效提高了生产效率,降低生产时间,降低时间成本。

附图说明

30.为了更清楚地说明本技术实施例或背景技术中的技术方案,下面将对本技术实施例或背景技术中所需要使用的附图进行说明。

31.图1是本技术实施例提供一种电子设备的结构示意图;

32.图2是图1所示的电子设备的一种显示装置的结构示意图;

33.图3是图2所示的显示装置的背光模组的部分结构示意图;

34.图4是图3所示结构的部分结构的俯视结构示意图;

35.图5是图3所示的背光模组的另一实施例的结构示意图;

36.图6是图3所示的背光模组的另一实施例的结构示意图;

37.图7是图3所示的背光模组的另一实施例的结构示意图;

38.图8是图3所示的结构的仿真效果图;

39.图9是图3所示的背光模组的光学膜片组的具体结构示意图;

40.图10是图3所示结构的另一实施例的结构示意图;

41.图11是本实施例提供的一种背光模组的制造方法的流程示意图;

42.图12-图19是图11所示的制造方法的具体工艺示意图。

具体实施方式

43.下面结合本技术实施例中的附图对本技术实施例进行描述。

44.在本技术实施例的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“连接”应做广义理解,例如,“连接”可以是可拆卸地连接,也可以是不可拆卸地连接;可以是直接连接,也可以通过中间媒介间接连接。本技术实施例中所提到的方位用语,例如,“上”、“内”等,仅是参考附图的方向,因此,使用的方位用语是为了更好、更清楚地说明及理解本技术实施例,而不是指示或暗指所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术实施例的限制。“多个”是指至少两个。

45.可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

46.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

47.请结合参阅图1,图1是本技术实施例提供一种电子设备的结构示意图。

48.本技术实施例涉及的电子设备100可以是任何带有显示装置的电子设备,例如:电视机、显示器、平板电脑、电子阅读器、遥控器、个人计算机(personal computer,pc)、笔记本电脑、车载设备、可穿戴设备、手机等具有显示装置的电子设备100。本技术以电子设备100为电视机为例进行描述。

49.电子设备100可以包括壳体10、显示装置20、主板30、处理器40以及存储器50的至少一种元素或者它们的组合。

50.显示装置20用于显示图像,视频等。显示装置20还可以集成触摸功能。显示装置20安装于壳体10。壳体10可以包括边框和后壳。显示装置20和后壳分别安装于边框的相背两侧,其中,显示装置20位于面向用户的一侧,后壳位于背对用户的一侧。

51.主板30位于壳体10内侧,主板30上集成了处理器40、存储器50以及其他各类电路器件。显示装置20与处理器40耦合或者通过信号线相连,以接收处理器40发送的显示信号。处理器40可以包括一个或多个处理单元,例如:处理器40可以包括应用处理器(application processor,ap),调制解调处理器,图形处理器(graphics processing unit,gpu),图像信号处理器(image signal processor,isp),控制器,视频编解码器,数字信号处理器(digital signal processor,dsp),基带处理器,和/或神经网络处理器(neural-network processing unit,npu)等。其中,不同的处理单元可以是独立的器件,也可以集成在一个或多个处理器中。

52.处理器40可以根据指令操作码和时序信号,产生操作控制信号,完成提取指令和执行指令的控制。处理器40中还可以设置内部存储器,用于存储指令和数据。在一些实施例中,处理器40中的存储器可以为高速缓冲存储器。该存储器可以保存处理器40用过或使用频率较高的指令或数据。如果处理器40需要使用该指令或数据,可从该存储器中直接调用。避免了重复存取,减少了处理器40的等待时间,因而提高了系统的效率。

53.在一些实施例中,处理器40可以包括一个或多个接口。接口可以包括集成电路(inter-integrated circuit,i2c)接口,集成电路内置音频(inter-integrated circuit sound,i2s)接口,脉冲编码调制(pulse code modulation,pcm)接口,通用异步收发传输器(universal asynchronous receiver/transmitter,uart)接口,移动产业处理器接口(mobile industry processor interface,mipi),通用输入输出(general-purpose input/output,gpio)接口,用户标识模块(subscriber identity module,sim)接口,和/或通用串行总线(universal serial bus,usb)接口等。处理器40可以通过以上至少一种接口连接触摸传感器、音频模块、无线通信模块、显示器、摄像头等模块。

54.存储器50可以用于存储计算机可执行程序代码,该可执行程序代码包括指令。存储器50可以包括存储程序区和存储数据区。其中,存储程序区可存储操作系统,至少一个功能所需的应用程序(比如声音播放功能,图像播放功能等)等。存储数据区可存储电子设备100使用过程中所创建的数据(比如音频数据,电话本等)等。此外,存储器50可以包括高速随机存取存储器,还可以包括非易失性存储器,例如至少一个磁盘存储器件,闪存器件,通用闪存存储器(universal flash storage,ufs)等。处理器40通过运行存储在存储器50的指令,和/或存储在设置于处理器40中的存储器的指令,执行电子设备100的各种功能方法或数据处理,例如,使显示装置20显示目标图像。

55.请参阅图2,图2是图1所示的电子设备100的一种显示装置20的结构示意图。

56.显示装置20包括背光模组1和显示面板2,背光模组1用于为显示面板2提供背光源(back light)。背光模组1与显示面板2层叠设置。背光模组1与显示面板2之间可以采用间隙安装方式。

57.显示面板2进行液晶显示的基本原理就是在两块平行板之间填充液晶材料,两片玻璃中间有许多垂直和水平的细小电线,透过通电与否来控制杆状水晶分子改变方向,将光线折射出来产生画面。通过电压来改变液晶材料内部分子的排列状况,以达到遮光和透光的目的来显示深浅不一,错落有致的图像,而且只要在两块平板间再加上三元色的滤光层,就可实现显示彩色图像。

58.应理解,显示面板2还可以为有机发光二极管(organic light-emitting diode,oled),有源矩阵有机发光二极体或主动矩阵有机发光二极体(active-matrix organic light emitting diode的,amoled),柔性发光二极管(flex light-emitting diode,fled),miniled,microled,micro-oled,量子点发光二极管(quantum dot light emitting diodes,qled)等。

59.显示装置20还可以包括盖板3,盖板3层叠在显示面板2远离背光模组1的一侧,盖板3用于保护显示面板2。盖板3与显示面板2可通过光学透明胶(optically clear adhesive,oca)粘接。

60.请参阅图3和图4,图3是图2所示的显示装置20的背光模组1的部分结构示意图。图4是图3所示结构的部分结构的俯视结构示意图。

61.背光模组1包括电路板11、光源12、封装件13(例如,硅胶、环氧树脂或者其他具有较高透光率的胶体材料)、辅助件14及反射件15,光源12固定于电路板11的安装面111,并与电路板11电连接。辅助件14环绕光源12固定于安装面111,且与光源12之间形成间隙,封装件13填充于该间隙并包覆光源12。光源12、封装件13和辅助件14构成发光单元10。反射件15

包括通孔151,反射件15固定于安装面111,发光单元10位于通孔151内。

62.可以理解的是,本实施例中的辅助件14用于辅助封装件13形成。具体的,光源12通过焊接材料与电路板11上的焊盘焊接,由于焊接材料和焊盘都是活跃的金属材料,容易被水汽腐蚀,因此需要封装件13对光源12进行封装。但是直接对光源12点胶会造成点胶面积过大,光源12的封装面积多大,不但容易造成材料的浪费,还会导致设于安装面111的反射件15的面积相对减小,影响背光模组1的出光效率。本实施例通过辅助件14围设于光源12的周围,然后在辅助件14围设的区域内形成封装件13,从而形成的封装件13的尺寸不会太大,不会占用太大面积,因而设于安装面111的反射件15的面积更大,被反射回到电路板11的光线更多的经过反射件15反射,重复利用,有效提高背光模组1的出光效率。

63.电路板11为光源12提供电源。具体的,电路板11的安装面111设有多个用于与光源12电路电连接的焊盘(图未示)。光源12可以通过固晶回流焊等工艺焊接于焊盘,从而可以通过控制电路板11的输入信号,驱动光源12发光。电路板11可以是印刷电路板11(printed circuit board,pcb)。本实施例中,电路板11为硬质电路板,背光模组1提供平面的面光源。

64.当然,在其他实施例中,电路板11还可以是柔性电路板,可通过治具设计、设备改造及工艺参数的调整实现柔性电路板上的组装和模压,使背光模组1提供曲面的面光源,显示装置20可为曲面显示装置。

65.在其他实施例中,电路板11也可以是在衬底基板上制作薄膜晶体管驱动电路形成的阵列基板,阵列基板的表面具有连接至薄膜晶体管驱动电路的焊盘,各光源的电极与各焊盘一一对应焊接。

66.本实施例中,光源12的数量为多个,多个光源12一一对应的焊接于多个焊盘。多个光源12呈阵列排布。可以根据背光模组1的出光要求,对光源12之间的间距进行设置。光源12采用发光二极管(light emitting diode,led)芯片,光源12的尺寸在50um~200um范围内,由于光源12的尺寸很小,因此光源12有利于将动态发光控制到更小的分区,实现更为精细化的动态控制,有利于提高画面的对比度。

67.在一种实施方式中,每个光源12通过电路板11上的电路实现单独控制,从而可选择局部点亮或全部点亮的工作模式,实现显示的多样化,且能够降低功耗,使得背光模组1和应用背光模组1的显示装置20、电子设备100的续航时间较长。

68.封装件13的数量也为多个,多个封装件13和多个光源12一一对应,一个封装件13对应包裹一个光源12,封装件13对光源12进行封装,有效防止光源12从电路板11脱落及光源12与电路板11焊接处被水汽腐蚀等情况。封装件13的材料例如可以是硅胶、环氧树脂或者其他具有较高透光率的胶体材料,以使光源12发出的光透过封装件13出射。

69.本实施例中,封装件13通过印刷工艺形成。具体的,封装件13的形成过程为,在电路板11的安装面111上形成辅助层,辅助层包括避让孔,避让孔的数量为多个,多个光源12一一对应地设置于多个避让孔内,以使辅助层与光源12之间形成间隙,然后通过印刷工艺向避让孔内填充保护材料,以填充该间隙,保护材料经过固化后形成封装件13。本实施例中的封装件13通过印刷工艺形成,相比对光源12进行逐个点胶的效率更高,提高生产效率,降低时间成本。且避让孔的孔壁可以对封装件13的形状及大小进行限定,以保证封装件13的尺寸不会太大,有效降低材料成本。同时封装件13的尺寸减小就意味着反射件15的设置面积更大,经反射件15反射利用的光线更多,有利于提高背光模组1的出光效率。

70.可以理解的是,上述的辅助层在封装件13形成之后需要去除,由于封装件13与辅助层紧密连接在一起,完全去除辅助层容易出现,封装件13与辅助层连接的部分在辅助层剥离的过程中部分被辅助层剥离,导致封装件13的表面出现粗糙不平的情况,影响光线传播的效果。本实施例通过切割辅助层,保留围设于封装件13周围的部分辅助层,去除其他部分的辅助层,使得保留的部分辅助层形成辅助件14。由于保留的部分辅助层通过切割从整个辅助层分离,切割平面平整,不会影响光线的传播效果,提高了背光模组1的出光效率。

71.本实施例中的辅助层充当印刷模板,以便于封装件13的形成。同时,通过在剥离辅助层时保留围设于封装件13周围的部分辅助层,避免封装件13与辅助层连接的表面脱模后变得粗糙,提高了背光模组1的出光效率。

72.当然,在一些实施例中,封装件13的形成过程还包括,在辅助层的表面设置一层隔离层,隔离层包括多个第一开口,多个第一开口一一对应露出多个避让孔,然后采用印刷工艺将保护材料通过第一开口填充于避让孔内,然后剥离隔离层,保护材料固化后形成封装件13。本技术通过在辅助层表面形成隔离层,以避免保护材料在印刷过程中沾到辅助层远离电路板11的表面,保证辅助层表面不会因为沾到保护材料而变得粗糙,保证辅助层的表面光滑,从而保证后续保留的辅助件14的表面光滑,进而提高背光模组1的出光效率。

73.隔离层的厚度很薄,从而保证形成于第一开口内的保护材料足够少。隔离层可以是塑料膜层,也可以是金属层,例如钢网。可以理解的是,膜层不利于重复使用,钢网可以多次重复利用。钢网相比于膜层具有提高量产效率的同时还具有有效降低产品的生产成本的优势。

74.本实施例中,辅助件14采用透光率高的高分子材料制成,以便于光线通过。高分子材料例如为聚对苯二甲酸乙二酯(polyethylene terephthalate,pet)或聚碳酸酯(polycarbonate,pc)等。当然,辅助件14还可以采用其他材料。

75.反射件15为具有多个通孔151的板体,多个发光单元10一一对应的位于多个通孔151内。反射件15为具有反射作用的材料构成,或者反射件15远离电路板11的表面涂覆有具有反射作用的材料。反射材料可以是白油等具有反射作用的材料。反射件15能够将向电路板11方向传播的光线l1反射回去,实现光线l1的回收利用,通常反射件15的反射率可以达到98%,因此出光效率得到提高,能有效降低背光模组1的功耗。同时,光源12发出的光线还有部分(例如光线l2)透过封装件13和辅助件14,打到反射件15,经反射件15反射利用,提高了背光模组1的出光效率。

76.辅助件14与反射件15之间形成间隙。也就是说,发光单元10在安装面111任意方向的尺寸小于通孔151在安装面111任意方向的尺寸。发光单元10在安装面111任意方向的尺寸可以是发光单元10在安装面111的长度和宽度等尺寸,通孔151在安装面111任意方向的尺寸可以是通孔151在安装面111的长度或宽度等尺寸。

77.可以理解的是,封装件13固化需要进行高温工艺,如若反射件15经过高温的烘烤,反射率会降低,影响反射件15的反射效率。本技术通过限制通孔151在安装面111任意方向上的尺寸大于发光单元10在安装面111任意方向上的尺寸,在封装件13形成之后,再将反射件15贴附于电路板11的安装面111,避免高温工艺对反射件15的伤害,有效提高反射件15的反射效率。

78.在一些实施方式中,封装件13和反射件15之间的间隔小于或等于0.5mm。也就是

说,辅助件14在安装面111方向的宽度大致为小于0.5mm。通过限定封装件13和反射件15之间的间隔小于或等于0.5mm,以使辅助件14的尺寸足够小,也就是发光单元10尺寸足够小,从而反射件15的面积就可以设置的更大,反射件15的反射效率更高,背光模组1的出光效率更高。在相同的出光效率需求下,背光模组1的功耗更低。

79.本实施例中,背光模组1还包括扩散膜16。扩散膜16设于封装件13的表面,扩散膜16与光源12的发光面正对,光源12的发光面为光源12远离电路板11的表面,从而光源12发出的小角度的光线l3经过扩散膜16时,光线l3会被均匀打散形成较大角度的光线,形成均匀的亮度分布。这里,小角度的光线l3为与光源12正上方的夹角较小的光线,同理,较大角度的光线为与光源12正上方的夹角较大的光线。由于光源12的特性是小角度的光能量强,大角度的光能量弱,因此扩散膜16可以让小角度发光能量强的光往大角度传播,超大角度能量弱的光往光源12的正上方传播,在光源12上方形成均匀的亮度分布。

80.也可以理解为,扩散膜16可以将光源12正上方集中的光束大部分反射回封装件13内,而允许少量的光束从扩散膜16透射出去,被反射回封装件13的光线经过反射后形成与正上方偏角较大的光线l4,从封装件13射出,从而达到打散光线,均匀亮度的目的。

81.当然,在其他实施例中,如图5,背光模组1还可以不设置扩散膜。或者,如图6,扩散膜16还可以通过在封装件13正对光源12正上方的表面通过粗糙处理形成。或者,如图7,扩散膜16还可以不设于封装件13的表面,而是间隔设于封装件13的上方,并固定于封装件13上方的元件上,该元件例如为光学膜片组。

82.本实施例中,如图3,扩散膜16远离光源12的表面至光源12的距离h大于0mm且小于或等于0.7mm。扩散膜16的透光率t大于0%且小于或等于60%。通过限制扩散膜16远离光源12的表面至光源12的距离h及扩散膜16的参数在上述范围内,以保证背光模组1获得最佳的光学效率,亮度均匀性更好。

83.请参阅图8,图8是图3所示的结构的仿真效果图。通过对9颗光源12进行仿真得到仿真结果,通过仿真结果图可以发现,在透光率t和距离h设置不合理时(t1,h1),9颗光源12的灯影非常明显,这时对应的亮度均匀性,即最低亮度除以最高亮度,只有58%。当逐步优化参数到(t4,h4)时,亮度均匀性达到了81%。继续调整透光率t和距离h,则亮度均匀性开始下降。通过上述仿真可以得到,调节扩散膜16至光源12的距离h及扩散膜16的透光率t可以得到最佳亮度均匀性。

84.请参阅图3和图9,图9是图3所示的背光模组1的光学膜片组的具体结构示意图。

85.本实施例中,背光模组1还包括光学膜片组17,光学膜片组17设于封装件13远离电路板11的一侧,光学膜片组17用于对经过的光线进行混光和增亮。多个光源12所发出的光线经扩散膜16实现一次混光、经光学膜片组17实现二次混光,使得背光模组1的出光均匀度更佳。当然,在其他实施例中,背光模组1还可以不包括光学膜片组。

86.在一些实施方式中,如图2,背光模组1还可以包括背板18、架体19以及口字胶21。架体19连接于背板18周边,以共同围设出一容置空间。电路板11、发光单元10、反射件15以及光学膜片组17均收容在容置空间内。口字胶21粘接光学膜片组17与架体19。此时,光学膜片组17间隙安装在扩散膜16上,光学膜片组17与扩散膜16之间为空气间隙。

87.在一些实施方式中,光学膜片组17可以通过粘接层粘接至扩散膜16。粘接层使得光学膜片组17与扩散膜16彼此固定,且连接关系可靠。粘接层可以包括扩散粒子。扩散粒子

的比例在0~50%的范围内,以同时兼顾透明度及混光需求。扩散粒子的材料不局限于聚甲基丙烯酸甲酯(polymethyl methacrylate,pmma)、二氧化硅、金属离子等。增加扩散粒子后,粘接层的透光度》50%。粘接层的胶体可以是流体,通过狭缝涂布(slit coating)方式或喷涂方式成型。或,粘接层的胶体也可为片状黏弹体。当然,在其他实施方式中,粘接层也可以没有扩散粒子。

88.在一种实施方式中,如图3和图9,光学膜片组17包括扩散膜片171和光学膜片172,光学膜片172设于扩散膜片171远离扩散膜16的一侧。扩散膜片171中的散射材料可以对通过的光线不断发生折射与反射作用,从而达到将光线打散的效果,进而实现匀光的作用。扩散膜片171所用材质一般选自聚甲基丙烯酸甲酯(polymethyl methacrylate,pmma)、聚碳酸酯(polycarbonate,pc)、聚苯乙烯系材料(polystyrene,ps)、聚丙烯(polypropylene,pp)中的至少一种。

89.光学膜片172可以包括棱镜片、量子点膜、扩散片、反射式偏光片等中的一种或者多种,在背光模组1中添加这些膜片的目的,是为了使背光模组1适应多种多样的实际应用。例如,棱镜片可以改变光线的出射角度,从而改变显示装置20的可观看角度。量子点膜可以提供单色性更高的量子点发光,应用于量子点电视,提高电视的显示色域。反射式偏光片可以提高光线的利用率,同时使出射光线具有偏振的性质,省略显示面板2下偏光片的使用。

90.请参阅图10,图10是图3所示结构的另一实施例的结构示意图。

91.本实施例与图3所示的实施例大致相同,不同的是,本实施例中的辅助件14朝向电路板11的表面设有反射层141,从而反射至辅助件14朝向电路板11的表面的光线l5,会经反射层141反射回去,回收利用,相比于图3所示的实施例,更有利于提高背光模组1的出光效率。

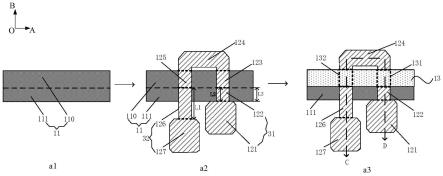

92.图11是本实施例提供的一种背光模组1的制造方法的流程示意图。该制造方法用于制造如图3所示的背光模组1。该制造方法包括如下步骤s110~s140。

93.s110:在电路板11的安装面111形成辅助层140;其中,辅助层140环绕固定于安装面111的光源12,且与光源12之间形成间隙。

94.具体的,请结构参阅图12,电路板11的安装面111设有多个用于与光源12电路电连接的焊盘,多个光源12一一对应的焊接于多个焊盘。光源12可以通过固晶回流焊等工艺焊接于焊盘,从而可以通过控制电路板11的输入信号,驱动光源12发光。电路板11可以是印刷电路板11(printed circuit board,pcb)。本实施例中,电路板11为硬质电路板,背光模组1提供平面的面光源。当然,在其他实施例中,电路板11还可以是柔性电路板,可通过治具设计、设备改造及工艺参数的调整实现柔性电路板上的组装和模压,使背光模组1提供曲面的面光源。

95.在电路板11的安装面111形成辅助层140的方式具体为,将辅助层140粘贴于安装面111。其中,辅助层140包括避让孔142。具体的,避让孔142的数量为多个,多个光源12一一对应的位于避让孔142内。也就是说,辅助层14环绕光源12且与光源12之间形成间隙。可以理解的是,本实施例中的辅助层140为透光率较高的光学膜片,以便于光线通过。光学膜片的材料例如为聚对苯二甲酸乙二酯(polyethylene terephthalate,pet)或聚碳酸酯(polycarbonate,pc)等。辅助层140的材料容易切割,便于后续工艺去除部分辅助层140。当然,辅助层140还可以采用其他材料。

96.在垂直于安装面111的方向上,辅助层140的厚度大于光源12的厚度,从而后续工艺在避让孔142内形成封装件13时,封装件13能够包裹光源12,全方位的保护光源12。

97.s120:将保护材料填充于间隙,保护材料包裹光源12,固化保护材料以形成封装件13。

98.具体的,请参阅图13和图14,在辅助层140的表面设置一层隔离层150,隔离层150包括多个第一开口151,多个第一开口151一一对应露出多个避让孔142,且露出对应的间隙。然后采用印刷工艺将保护材料130通过第一开口151填充于避让孔142内,以填充光源12和辅助层140之间的间隙。最后剥离隔离层150,保护材料130固化后形成封装件13(图16)。

99.本技术通过在辅助层140表面形成隔离层150,以避免保护材料130在印刷过程中沾到辅助层140远离电路板11的表面,保证辅助层140表面不会因为沾到保护材料130而变得粗糙,保证辅助层140的表面光滑,从而保证后续保留的辅助件的表面光滑,进而提高产品的出光效率。

100.本实施例中的封装件13通过印刷工艺形成,相比对光源12进行逐个点胶的效率更高,且避让孔142的孔壁可以对封装件13的形状及大小进行限定,以保证封装件13的尺寸不会太大,有效降低材料成本。同时封装件13的尺寸减小就意味着后续工艺设置的反射件的设置面积更大,有利于提高产品的出光效率。

101.本实施例中,第一开口151的尺寸小于避让孔142的尺寸,以使位于第一开口151内的保护材料130足够少,当隔离层150被剥离后,位于第一开口151内的保护材料130部分被隔离层150带走,还有部分融入避让孔142内不会凸出于避让孔142,以便于保护材料130在避让孔142内呈型的形状与避让孔142的形状相近,不会影响后续工序。

102.隔离层150的厚度很薄,从而保证形成于第一开口151内的保护材料130足够少。隔离层150可以是塑料膜层,也可以是金属层,例如钢网。可以理解的是,膜层不利于重复使用,钢网可以多次重复利用。钢网相比于膜层具有提高量产效率的同时还具有有效降低产品的生产成本的优势。且钢网相比于膜层更容易从辅助层140表面剥离。

103.当然,在其他实施例中,辅助层140的表面也可以不设置隔离层,辅助层140作为印刷模板,通过印刷工艺向避让孔142内填充保护材料130,保护材料130经过固化后形成封装件13。或者,在其他实施例中,辅助层140朝向电路板11的表面设有反射层。

104.请参阅图15和图16,制造方法还包括在封装件13远离光源12的表面形成扩散膜16。形成扩散膜16的方法为,在剥离隔离层150之后,在辅助层140远离电路板11的表面设置辅助板160,辅助板160包括多个第二开口161,多个第二开口161露出与其对应的保护材料130,在第二开口161内通过印刷工艺形成扩散材料162,然后剥离辅助板160,使用烤箱高温固化保护材料130和扩散材料162以形成封装件13和扩散膜16。

105.当然,在其他实施例中,还可以不在封装件13上形成扩散膜。或者扩散膜可以形成于其他元件上。

106.s130:保留围设于封装件13周围的部分辅助层,去除其他部分的辅助层形成辅助件14,辅助件14、封装件13和光源12共同形成发光单元10。

107.具体的,请参阅图17和图18,沿图17所示的切割线a切割辅助层140,以将围设于封装件13周围的部分辅助层与其他部分的辅助层分离,然后去除其他部分的辅助层。保留的辅助层形成辅助件14,与封装件13和光源12共同形成发光单元10。

108.可以理解的是,辅助层140在封装件13形成之后需要去除,由于封装件13与辅助层140紧密连接在一起,完全去除辅助层140则容易出现,封装件13与辅助层140连接的部分在辅助层140剥离的过程中,部分被辅助层140剥离,导致封装件13的表面出现粗糙不平的情况,影响光线传播的效果。本实施例通过切割辅助层140,保留围设于封装件13周围的部分辅助层,去除其他部分的辅助层,使得保留的部分辅助层形成辅助件14。由于保留的部分辅助层通过切割从整个辅助层140分离,切割平面平整,不会影响光线的传播效果,提高了背光模组1的出光效率。

109.当然,在其他实施例的一种场景中,还可以完全去除辅助层。由于去除辅助层导致的封装件13表面出现粗糙的情况可以通过相关工艺将封装件13表面变得平滑。但是该方案相比于切割辅助层的方案成本更高。可以理解的是,本实施场景中的辅助层还可以是钢网。

110.在其他实施例的另一种场景中,背光模组的制造方法还可以不包括步骤s130,也就是说,辅助层还可以不去除,后续工艺可以将反射件固定于辅助层上,反射件的通孔露出光源、封装件。反射件的通孔还可以露出部分辅助层。

111.s140:将反射件15固定于安装面111,反射件15包括通孔151,发光单元10位于通孔151内。

112.具体的,请参阅图19,反射件15为具有多个通孔151的板体,将反射件15贴于安装面111,多个发光单元10一一对应的位于多个通孔151内。反射件15为具有反射性质的材料构成,或者反射件15远离电路板11的表面涂覆有具有反射作用的材料。反射材料可以是白油等具有反射作用的材料。反射件15能够将向电路板11方向传播的光线反射回去,实现光线的回收利用,提高出光效率。

113.可以理解的是,封装件13固化需要进行高温工艺,如若反射件15经过高温的烘烤,反射率会降低,影响反射件15的反射效率。本技术通过在封装件13形成之后,再将反射件15贴附于电路板11的安装面111,避免先贴附反射件15,高温对反射件15的伤害,有效提高反射件15的反射效率。

114.辅助件14与反射件15之间形成间隙。也就是说,发光单元10在安装面111任意方向的尺寸小于通孔151在安装面111任意方向的尺寸,以便于反射件15贴附于安装面111时有效避让发光单元10,或者说便于反射件15顺利贴附于安装面111。

115.在一些实施方式中,封装件13和反射件15之间的间隔小于或等于0.5mm。也就是说,辅助件14在安装面111方向的宽度大致为小于0.5mm。通过限定封装件13和反射之间的间隔小于或等于0.5mm,以使辅助件14的尺寸足够小,也就是发光单元10尺寸足够小,从而反射件15的面积就可以设置的更大,反射件15的反射效率更高,产品的出光效率更高,在相同的出光效率需求下,背光模组1的功耗更低。

116.本技术的制造方法一方面通过印刷工艺形成封装件13,以使封装件13的尺寸足够小,降低材料成本,还能有效增大反射件15的设置面积,提高背光模组1的出光效率。同时,印刷工艺形成封装件13相对于对光源12进行逐个点胶形成封装件13,有效提高了生产效率,降低生产时间,降低时间成本。另一方面在封装件13形成之后再将反射件15贴附于安装面111,从而避免了反射件15经过高温的烘烤,影响反射件15的反射效率,有效提高反射件15的反射效率。再一方面,通过光学膜片作为辅助层140,在剥离辅助层140便于对辅助层140进行切割,以避免完全剥离辅助层140造成封装件13表面部分被辅助层140剥离而变得

粗糙,影响出光效率。同时辅助层140透光率高,以便于光线透过。

117.以上,仅为本技术的部分实施例和实施方式,本技术的保护范围不局限于此,任何熟知本领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。