1.本发明涉及端子、二次电池以及端子的制造方法。

背景技术:

2.公开有以构成二次电池用端子的金属部件的焊接性的提高等为目的对端子部件的一部分实施镀敷的技术。

3.在日本专利申请公开2014-17081号公报中公开有具有形成了金属镀层的负极外部端子板、和负极连接端子的负极端子部件。负极外部端子板是配置于电池盖上并与汇流条连接的部件。负极外部端子板具备贯通孔。负极连接端子将贯通孔贯通,经由金属镀层而被铆接。根据该结构,能够使负极端子板与负极连接端子的紧贴性提高,能够实现连接电阻的减少。

4.在日本公表专利公报第2013-519213号公报中公开有在基材的一侧面的一端部镀敷镀镍层并在该镀镍层还镀敷有镀锡层的软包锂电池极耳材料。该软包锂电池极耳材料的生产成本较低,焊接性良好,热传导性适当。

5.专利文献1:日本专利申请公开2014-17081号公报

6.专利文献2:日本公表专利公报第2013-519213号公报

7.然而,本发明人研究了使用由不同种类金属构成的端子部件作为二次电池用的外部端子。在将二次电池用于车辆的情况下,车辆的行驶振动通过汇流条也向二次电池的外部端子传递。在外部端子由多个金属构成的情况下,振动也向金属间的接合界面传递。本发明人想要提出一种即使振动等外力传递,也维持金属间的接合界面的接合状态那样的耐久性较高的端子部件。

技术实现要素:

8.这里公开的端子部件具备第1金属、和与第1金属重叠的第2金属。第1金属至少在与第2金属的边界实施镀镍。在第1金属与第2金属的边界的一部分形成有通过金属的扩散而接合的接合部。

9.在该端子部件形成有接合强度较高的接合部,耐久性提高。

10.也可以构成为:接合部形成为包括边界面的中心位置。

11.也可以构成为:在第1金属中,接合部的镀镍的平均厚度为边界面的镀镍的平均厚度以下。

12.也可以构成为:第2金属在与第1金属重叠的部位具有内部比开口宽的凹部。也可以构成为:第1金属具有进入至凹部的部位。

13.也可以构成为:在具备电池盒、和安装于电池盒的电极端子的二次电池中,电极端子包括由上述的端子部件构成的部位。

14.这里公开的端子部件的制造方法包括准备第1金属的工序、准备第2金属的工序、以及对第1金属和第2金属进行通电来将第1金属与第2金属的边界的一部分接合的工序。在

第1金属与第2金属的边界面实施镀镍。

15.根据该制造方法,能够使通过金属的扩散接合的接合部的接合强度提高。

16.也可以构成为:在第1金属设定有与第2金属接合的接合预定部。也可以构成为:接合预定部的镀镍的平均厚度为边界面的镀镍的平均厚度以下。

17.也可以构成为:接合预定部被设定为包括边界面的中心位置。

18.也可以构成为:准备第1金属的工序包括通过电解镀敷对第1金属实施镀镍。

19.也可以构成为:准备第1金属的工序包括通过研磨或者激光照射使镀镍局部变薄。

附图说明

20.图1是锂离子二次电池10的局部剖视图。

21.图2是表示图1的ii-ii剖面的剖视图。

22.图3是图2的iii-iii剖视图。

23.图4是示意性地表示端子部件200的剖视图。

具体实施方式

24.以下,对这里公开的端子部件和二次电池的一个实施方式进行说明。这里说明的实施方式当然并不旨在特别地限定本发明。只要没有特别地提及,本发明就不限定于这里说明的实施方式。示意性地描绘了各附图,并不一定反映实物。另外,对起到相同的作用的部件

·

部位,适当地标注相同的附图标记,并省略重复的说明。另外,只要没有特别地提及,表示数值范围的“a~b”等表述是指“a以上b以下”。另外,附图中的尺寸关系(长度、宽度、厚度等)并不反映实际的尺寸关系。

25.在本说明书中“二次电池”一般是指通过电荷载体经由电解质在一对电极(正极与负极)之间移动而产生充放电反应的蓄电设备。该二次电池除了锂离子二次电池、镍氢电池、镍镉电池等所谓的蓄电池之外,也包含双电层电容器等电容器等。以下,对以上述的二次电池中的锂离子二次电池为对象的情况下的实施方式进行说明。

26.〈锂离子二次电池10〉

27.图1是锂离子二次电池10的局部剖视图。在图1中,描绘了沿着大致长方体的电池盒41的一侧的宽幅面使锂离子二次电池10的内部露出的状态。图1所示的锂离子二次电池10是所谓的封闭型电池。图2是表示图1的ii-ii剖面的剖视图。在图2中,示意性地描绘了沿着大致长方体的电池盒41的一侧的窄幅面使锂离子二次电池10的内部露出的状态的局部剖视图。

28.如图1所示,锂离子二次电池10具备电极体20、电池盒41、正极端子42以及负极端子43(也称为电极端子42、43)。

29.〈电极体20〉

30.电极体20在被绝缘膜(省略图示)等覆盖的状态下容纳于电池盒41。电极体20具备作为正极元件的正极片21、作为负极元件的负极片22、以及作为隔离件的隔离片31、32。正极片21、第1隔离片31、负极片22以及第2隔离片32分别是长条的带状的部件。

31.对于正极片21而言,在预先决定好的宽度和厚度的正极集电箔21a(例如,铝箔),除了以一定的宽度设定于宽度方向的一侧的端部的未形成部21a1之外,在两面形成有包含

正极活物质的正极活物质层21b。正极活物质例如是在锂离子二次电池中如锂过渡金属复合材料那样能够在充电时释放锂离子并在放电时吸收锂离子的材料。正极活物质通常除了锂过渡金属复合材料以外还提出有各种材料,并不特别地限定。

32.对于负极片22而言,在预先决定好的宽度和厚度的负极集电箔22a(这里为铜箔),除了以一定的宽度设定于宽度方向的一侧的端部的未形成部22a1之外,在两面形成有包含负极活物质的负极活物质层22b。负极活物质例如是在锂离子二次电池中如天然石墨那样能够在充电时吸留锂离子并将在充电时吸留的锂离子在放电时释放的材料。负极活物质通常除了天然石墨以外还提出有各种材料,并不特别地限定。

33.隔离片31、32例如使用电解质能够通过的、具有所需要的耐热性的多孔的树脂片。对于隔离片31、32,也提出有各种结构,并不特别地限定。

34.这里,负极活物质层22b的宽度例如形成得比正极活物质层21b宽。隔离片31、32的宽度比负极活物质层22b宽。正极集电箔21a的未形成部21a1和负极集电箔22a的未形成部22a1在宽度方向上相互朝向相反侧。另外,正极片21、第1隔离片31、负极片22以及第2隔离片32分别在长度方向上使朝向一致,依次重叠地卷绕。负极活物质层22b在使隔离片31、32介于之间的状态下覆盖正极活物质层21b。负极活物质层22b被隔离片31、32覆盖。正极集电箔21a的未形成部21a1从隔离片31、32的宽度方向的一侧伸出。负极集电箔22a的未形成部22a1在宽度方向的相反侧从隔离片31、32伸出。

35.如图1所示,上述的电极体20为沿着包括卷绕轴在内的一个平面的扁平的状态,以便能够容纳于电池盒41的盒主体41a。而且,沿着电极体20的卷绕轴,在一侧配置有正极集电箔21a的未形成部21a1,在相反侧配置有负极集电箔22a的未形成部22a1。

36.〈电池盒41〉

37.如图1所示,电池盒41容纳电极体20。电池盒41具有:盒主体41a,具有一侧面开口的大致长方体的方形形状;和盖41b,装配于开口。在本实施方式中,从轻型化和确保所需要的刚性的观点出发,盒主体41a和盖41b分别由铝或者以铝为主的铝合金形成。

38.〈盒主体41a〉

39.盒主体41a具有一侧面开口的大致长方体的方形形状。盒主体41a具有大致矩形的底面部61、一对宽幅面部62、63(参照图2)、以及一对窄幅面部64、65。一对宽幅面部62、63分别从底面部61中的长边立起。一对窄幅面部64、65分别从底面部61中的短边立起。在盒主体41a的一侧面形成有被一对宽幅面部62、63和一对窄幅面部64、65包围的开口41a1。

40.〈盖41b〉

41.盖41b装配于被一对宽幅面部62、63(参照图2)的长边和一对窄幅面部64、65的短边包围的盒主体41a的开口41a1。而且,盖41b的周缘部与盒主体41a的开口41a1的边缘接合。该接合例如也可以采用没有缝隙的连续的焊接。该焊接例如能够通过激光焊接来实现。

42.在本实施方式中,在盖41b安装有正极端子42和负极端子43。正极端子42具备内部端子42a和外部端子42b。负极端子43具备内部端子43a和外部端子43b。内部端子42a、43a分别经由绝缘体72安装于盖41b的内侧。外部端子42b、43b分别经由垫圈71安装于盖41b的外侧。内部端子42a、43a分别向盒主体41a的内部延伸。正极的内部端子42a与正极集电箔21a的未形成部21a1连接。负极的内部端子43a与负极集电箔22a的未形成部22a1连接。

43.如图1所示,电极体20的正极集电箔21a的未形成部21a1和负极集电箔22a的未形

成部22a1安装于在盖41b的长边方向的两侧部分别安装的内部端子42a、43a。电极体20在安装于在盖41b安装的内部端子42a、43a的状态下容纳于电池盒41。此外,这里,例示了卷绕型的电极体20。电极体20的构造并不限定于该形态。电极体20的构造例如也可以是使隔离片介于正极片和负极片之间而交替层叠的层叠构造。另外,也可以在电池盒41内容纳有多个电极体20。

44.另外,电池盒41也可以在容纳电极体20的同时还容纳未图示的电解液。作为电解液,能够使用使支持盐溶解于非水系溶剂的非水电解液。作为非水系溶剂的一个例子,能够举出碳酸亚乙酯、碳酸二甲酯、碳酸甲乙酯等碳酸酯类溶剂。作为支持盐的一个例子,能够举出lipf6等含氟锂盐。

45.图3是图2的iii-iii剖视图。在图3中,示出了将负极端子43安装至盖41b的部位的剖面。在本实施方式中,负极的外部端子43b使用将不同种类金属接合而成的部件。在图3中,未图示构成外部端子43b的不同种类金属的构造、不同种类金属的界面等,而示意性地示出了外部端子43b的剖面形状。

46.如图3所示,盖41b具有用于安装负极的外部端子43b的安装孔41b1。安装孔41b1在盖41b的预先决定好的位置贯通盖41b。在盖41b的安装孔41b1,使垫圈71和绝缘体72介于之间地安装负极的内部端子43a和外部端子43b。在安装孔41b1的外侧,围绕安装孔41b1设置有装配垫圈71的台阶41b2。在台阶41b2设置有配置垫圈71的座面41b3。在座面41b3设置有用于定位垫圈71的突起41b4。

47.这里,如图3所示,负极的外部端子43b具备头部43b1、轴部43b2以及铆接片43b3。头部43b1是配置于盖41b的外侧的部位。头部43b1是比安装孔41b1大的大致平板状的部位。轴部43b2是经由垫圈71装配于安装孔41b1的部位。轴部43b2从头部43b1的大致中央部向下方突出。如图3所示,铆接片43b3是在盖41b的内部与负极的内部端子43a铆接的部位。铆接片43b3从轴部43b2延伸,在插通至盖41b后折曲来与负极的内部端子43a铆接。

48.〈垫圈71〉

49.如图3所示,垫圈71是安装于盖41b的安装孔41b1和座面41b3的部件。在本实施方式中,垫圈71具备座部71a、突起部71b以及侧壁71c。座部71a是装配于在绕着盖41b的安装孔41b1的外侧面设置的座面41b3的部位。座部71a与座面41b3对应地具有大致平坦的面。座部71a具备与座面41b3的突起41b4对应的凹陷。突起部71b从座部71a的底面突出。突起部71b具有沿着安装孔41b1的内侧面的外形形状,以便装配于盖41b的安装孔41b1。突起部71b的内侧面成为供外部端子43b的轴部43b2装配的装配孔。侧壁71c从座部71a的周边向上方立起。外部端子43b的头部43b1装配于被垫圈71的侧壁71c包围的部位。

50.垫圈71配置于盖41b与外部端子43b之间,确保了盖41b与外部端子43b的绝缘。另外,垫圈71确保了盖41b的安装孔41b1的气密性。从该观点出发,最好使用耐药性、耐久性优异的材料。在本实施方式中,垫圈71使用pfa。pfa是四氟乙烯与全氟烷氧基乙烯的共聚合物(tetrafluoroethylene-perfluoroalkylvinylether copolymer)。此外,垫圈71所使用的材料并不限定于pfa。

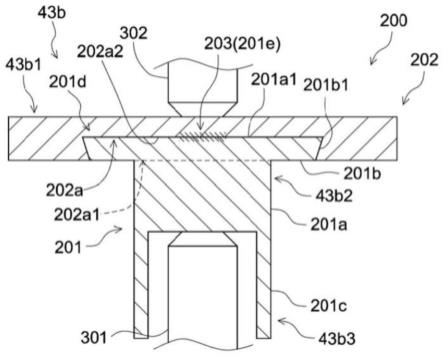

51.〈绝缘体72〉

52.绝缘体72是在盖41b的安装孔41b1的周围装配于盖41b的内侧的部件。绝缘体72具备基座部72a、孔72b以及侧壁72c。基座部72a是沿着盖41b的内侧面配置的部位。在本实施

方式中,基座部72a是大致平板状的部位。基座部72a沿着盖41b的内侧面配置,以收纳于盒主体41a的方式具有不从盖41b伸出的程度的大小。孔72b是与垫圈71的突起部71b内侧面对应设置的孔。在本实施方式中,孔72b设置于基座部72a的大致中央部。在与盖41b的内侧面对置的侧面,在孔72b的周围设置有凹陷的台阶72b1。装配于安装孔41b1的垫圈71的突起部71b的前端以不与台阶72b1干涉的方式收纳于其中。侧壁72c从基座部72a的周缘部向下方立起。在基座部72a收纳有设置于负极的内部端子43a的一端的基部43a1。对于绝缘体72而言,由于配置于电池盒41的内部,因此最好具备所需要的耐药性。在本实施方式中,绝缘体72使用pps。pps是聚苯硫醚树脂(poly phenylene sulfide resin)。此外,用于绝缘体72的材料并不限定于pps。

53.负极的内部端子43a具备基部43a1和连接片43a2(参照图1和图2)。基部43a1是装配于绝缘体72的基座部72a的部位。在本实施方式中,基部43a1具有与绝缘体72的基座部72a的周围的侧壁72c的内侧对应的形状。连接片43a2从基部43a1的一端延伸,在盒主体41a内延伸并与电极体20的负极的未形成部22a1连接(参照图1和图2)。

54.在本实施方式中,在安装孔41b1装配突起部71b,并且在盖41b的外侧安装垫圈71。将外部端子43b装配于垫圈71。此时,将外部端子43b的轴部43b2插通于垫圈71的突起部71b,并且在垫圈71的座部71a配置外部端子43b的头部43b1。盖41b的内侧安装绝缘体72和负极端子43。而且,如图3所示,将外部端子43b的铆接片43b3折曲来与负极端子43的基部43a1铆接。为了使导通性提高,外部端子43b的铆接片43b3和负极端子43的基部43a1也可以在局部通过焊接、金属接合而接合。

55.然而,在锂离子二次电池10的正极的内部端子42a,耐氧化还原性的要求等级不比负极高。而且,从所要求的耐氧化还原性和轻型化的观点出发,正极的内部端子42a(图1参照)能够使用铝。与此相对地,在负极的内部端子43a,耐氧化还原性的要求等级比正极高。从该观点出发,负极的内部端子43a能够使用铜。另一方面,对于供外部端子43b连接的汇流条而言,从轻型化和低成本化的观点出发,能够使用铝或者铝合金。

56.本发明人研究了在与内部端子43a连接的部位和与汇流条连接的部位使用不同的种类的金属。即,研究了在外部端子43b中的、与汇流条连接的部位、和与内部端子43a连接的部位使用相对于每一个焊接性较高的金属。然而,根据本发明人的见解,不同种类金属接合存在导通性、接合强度的课题。本发明人研究了将金属间以机械的方式紧固、和为了确保金属间的导通而以冶金的方式接合。

57.以下,与端子部件200的制造方法一起对这里公开的端子部件200进行说明。这里,端子部件200由铜和铝构成。此外,构成外部端子43b的金属并不限定于铜和铝。

58.〈端子部件200〉

59.图4是示意性地表示端子部件200的剖视图。端子部件200能够作为图3所示的负极的外部端子43b来使用。在图4中,对于端子部件200,示意性地示出了不同种类金属的构造、不同种类金属的界面。另外,在图4中,示意性地示出了将构成端子部件200的第1金属201与第2金属202接合的工序。

60.端子部件200具备第1金属201、和与第1金属201重叠的第2金属202。第1金属201至少在与第2金属202的边界面实施镀镍。在第1金属201与第2金属202的边界的一部分形成有通过金属的扩散而接合的接合部203。在本实施方式中,如图4所示,第2金属202在与第1金

属201重叠的部位具有凹部202a。凹部202a的内部比开口202a1宽。第1金属201具有进入至凹部202a的部位。在本实施方式中,在进入至凹部202a的部位的表面(即,设置有凸缘部201b的端部201a1与凸缘部201b的外缘201b1)实施镀镍。接合部203形成于第1金属201与第2金属202的凹部202a的底部202a2的边界的一部分。

61.制造端子部件200的方法包括以下的工序(a)~(c):

62.(a)准备第1金属201的工序;

63.(b)准备第2金属202的工序;以及

64.(c)对第1金属201和第2金属202进行通电来将第1金属201与第2金属202的边界的一部分接合的工序。

65.这里,第1金属201在与第2金属202的边界面201a1、201b1实施镀镍。

66.<工序(a):准备第1金属201的工序>

67.在工序(a)中,准备第1金属201。该工序也可以包括对第1金属201实施镀镍。

68.第1金属201构成端子部件200之中朝向电池盒41的内部配置,且与负极的内部端子43a连接的部位。在本实施方式中,第1金属201由实施了镀镍的铜构成。例如能够对第1金属201的材料(在本实施方式中为铜)进行公知的金属加工,接着,对所加工的第1金属201实施镀镍来准备第1金属201。金属加工例如能够通过锻造加工、切削加工等来进行。镀镍例如能够通过无电解镀敷、电解镀敷等来进行。

69.在本实施方式中,第1金属201具有轴部201a、和从轴部201a的一端向外径方向延伸的凸缘部201b。第1金属201的设置有凸缘部201b的端部201a1是大致圆形状。凸缘部201b在轴部201a的周向上连续形成。凸缘部201b的外缘201b1由以外径从包括凸缘部201b在内的第1金属201的端面侧朝向另一侧面侧缓缓地变小的方式倾斜的锥面构成。另外,在轴部201a,在与设置有凸缘部201b的一侧相反的一侧,还设置有成为与内部端子43a铆接的铆接片43b3的部位201c。

70.在该工序中准备的第1金属201至少在进入至第2金属202的凹部202a的部位201d的表面实施镀镍。端部201a1的镀镍的厚度并不特别地限定,但可以是1μm以上,例如也可以是3μm以上。端部201a1的镀镍的厚度可以是20μm以下,例如也可以是10μm以下。镀镍的厚度例如能够通过sem图像、高倍率(例如,500倍以上)的光学显微镜来测定。

71.在本实施方式中,在第1金属201设定有与第2金属202接合的接合预定部201e。接合预定部201e设定为包括与第2金属202的底部202a2对置的面(即,边界面201a1)的中心位置。在接合预定部201e,与进入至凹部202a的部位201d的其他的部分比较,镀镍的厚度较薄。

72.接合预定部201e的镀镍的厚度为边界面201a1、201b1的镀镍的平均厚度以下即可。虽然并不特别地限制,但接合预定部201e的镀镍的厚度也可以是边界面201a1、201b1的镀镍的平均厚度的0.5倍以下。另外,接合预定部201e的镀镍的厚度可以是边界面201a1、201b1的镀镍的平均厚度的0.1倍以上,也可以是0.2倍以上。

73.如上述那样,对第1金属201实施的镀镍能够通过无电解镀敷、电解镀敷等来进行。镀敷的处理条件根据对第1金属201实施的镀镍的厚度等而适当地设定。从使第1金属201的镀敷的厚度均匀的观点出发,也可以进行无电解镀敷,但优选通过电解镀敷对第1金属201实施镀敷。在通过无电解镀敷实施镀敷时,需要用于使接合预定部201e的镀敷的厚度变薄、

或者除去镀敷的处理。虽然并不局限于此,但是例如也可以通过在遮盖了接合预定部201e的状态下实施镀敷、在镀敷后进行使接合预定部201e的镀敷的厚度变薄的处理等方法来调整镀敷的厚度。作为使厚度变薄的处理,例如能够举出通过研磨、激光照射等使镀镍局部变薄。在通过这样的方法进行镀敷的厚度调整时,可能在使厚度变薄的部分残留研磨痕迹等。通过电解镀敷,第1金属201的边缘、角等电阻较高的部分的镀敷的厚度容易变厚。因此,与第1金属201的端部201a1比较,凸缘部201b、靠近凸缘部201b的部分的镀敷的厚度变厚。即,不进行厚度调整,就能够在端部201a1的中心位置附近设定接合预定部201e。此外,也可以在电解镀敷后局部地调整镀敷的厚度来调整接合预定部201e的范围。

74.镍与铜、铝比较,波长1um附近处的激光吸收率较高。在本实施方式中,第1金属201不仅在进入至第2金属202的凹部202a的部位201d实施镀镍,还在第1金属201表面的整个面实施镀镍。因此,成为外部端子43b的铆接片43b3的部位201c、与内部端子43a的焊接性良好。另外,镍与铜、铝比较,电阻较高。将镀镍较薄的部分(接合预定部201e)的电阻抑制得较低。从焊接性的提高、在后述的工序(c)中使电流集中于接合预定部201e的观点出发,优选用于镀镍的镍的纯度较高。

75.<工序(b):准备第2金属202的工序>

76.在工序(b)中,准备第2金属202。在本实施方式中,第2金属202具备内部比开口202a1宽的凹部202a。第2金属202构成端子部件200之中向电池盒41的外部露出,并与汇流条等外部的连接部件连接的部位。

77.在本实施方式中,第2金属202由具有延展性且刚性比第1金属201低的铝构成。第2金属202具有能够覆盖包括凸缘部201b在内的第1金属201的端部201a1的凹部202a。在本实施方式中,凹部202a的侧面是以从开口202a1朝向底部202a2缓缓地扩大的方式倾斜的锥面。例如能够通过对第2金属202的材料(在本实施方式中为铝)进行公知的金属加工来准备第2金属202。

78.第2金属202的凹部202a的底部202a2具有与第1金属201的凸缘部201b的外径对应的大小。另外,如上述那样,凹部202a从开口202a1朝向底部202a2倾斜。因此,凹部202a的开口202a1具有比第1金属201的凸缘部201b的外径窄的开口面积。

79.<工序(c):对第1金属201和第2金属202进行通电来接合的工序>

80.在工序(c)中,对第1金属201和第2金属202进行通电,通过金属的扩散将第1金属201与第2金属202的边界的一部分接合。

81.在本实施方式中,通过使第1金属201的一部分进入至第2金属202的凹部202a来将第1金属201与第2金属202机械接合,其后,通过金属的扩散来将第1金属201与第2金属202接合。

82.首先,通过将第1金属201和第2金属202相互加压来使第1金属201进入至凹部202a。例如,在将第2金属202重叠于第1金属201的端部201a1的状态下,使用冲压机等来施加所需要的冲压压力。由此,第2金属202塑性变形,第1金属201的包括凸缘部201b在内的部分进入至凹部202a。如图4所示,将第1金属201的包括凸缘部201b在内的端部201a1收纳于第2金属202的凹部202a。在第1金属201和第2金属202形成所谓的铆接构造。通过这样将第1金属201与第2金属202机械紧固,从而实现第1金属201与第2金属202的较高的接合强度。

83.接着,在本实施方式中,通过所谓的电阻焊接将第1金属201与第2金属202接合。用

电极301、302夹住在工序(c)中被机械紧固的第1金属201和第2金属202,并进行通电。通电条件并不特别地限定,但例如能够设定为电流值为9ka~12ka,压力为50n~500n,通电时间为20ms~300ms左右。

84.第1金属201的接合预定部201e与其他的部分比较,镀镍较薄。在本实施方式中,接合预定部201e的镀镍的厚度为边界面201a1、201b1的镀镍的平均厚度以下。若对第1金属201和第2金属202进行通电,则电流集中于电阻被抑制得较低的接合预定部201e。若电流集中于接合预定部201e,则电流集中的部位处的发热量变多。在发热量变多的接合预定部201e发生镍的扩散。在本实施方式中,镍向容易发生扩散的铝侧(第2金属202侧)扩散。由此,将第1金属201与第2金属202接合,形成接合部203。

85.这样,能够制造端子部件200。

86.通过所谓的固相接合将端子部件200的接合部203接合。由此,将第1金属201与第2金属之间的导通电阻抑制得较低。

87.虽然根据通电、镀敷的条件等而不同,但是在接合部203能够实现对第1金属201实施的镀镍向构成第2金属202的铝侧扩散1μm~20μm左右的接合构造。即,通过对铜制的第1金属201实施的镀镍向铝制的第2金属202侧扩散而进行接合。另外,通过在边界存在镍,从而抑制铜向铝扩散。由此,抑制第1金属201的铜和第2金属202的铝形成强度较弱的金属间化合物。该接合状态例如通过用电子探针显微分析仪(epma)解析接合部的剖面,从而能够确认镍相对于铝以原子水平扩散。

88.上述的端子部件200在第1金属201与第2金属202的边界形成有通过金属的扩散而接合的接合部203。通过金属的扩散来将该接合部203接合,由此尽管使用了不同种类金属,也实现了较低的导通电阻。并且,如上述那样,抑制了金属间化合物的形成,实现了强度较高的接合。因此,提高了接合部203的耐久性。

89.在上述的实施方式中,端子部件200的接合部203形成为包括边界面201a1的中心位置。通过将该结构的端子部件200作为锂离子二次电池10的外部端子43b来使用,从而能够成为电解液难以侵入至第1金属201与第2金属202的界面从而接合部203难以被腐蚀的结构。另外,当在作为外部端子43b来使用的端子部件200安装汇流条并通过汇流条传递振动时,通过接合部203形成为包括凹部202a的中心位置,接合部203也不会承受较大的力。

90.在图1所示的那样的具备电池盒41、和安装于电池盒41的电极端子42、43的锂离子二次电池10中,电极端子42、43也可以包括由上述的端子部件200(参照图4)构成的部位。

91.以上,对这里公开的端子部件和二次电池进行了各种说明。只要没有特别地提及,这里举出的端子部件和电池的实施方式等就不限定本发明。另外,这里公开的电池能够进行各种变更,只要不产生特殊的问题,各结构元件、这里提及的各处理能够适当地省略,或者能够适当地组合。

92.例如,在上述的实施方式中,在具有轴部201a、和从轴部201a的一端向外径方向延伸的凸缘部201b的第1金属201重叠有内部比开口202a1宽的第2金属202。然而,第1金属并不限定于具有凸缘部的形态。例如,也可以是具有从轴部突出的部位并且该突出的部位进入至第2金属的凹部那样的结构。另外,第1金属进入至第2金属的凹部的部位可以不连续地形成,也可以间歇地形成。

93.在上述的实施方式中,第2金属202的凹部202a是从开口202a1朝向底部202a2倾斜

的锥面。第1金属201的凸缘部201b具有与凹部202a对应的形状。并不限定于该形态,例如,凹部也可以是侧面的中央部较宽那样的形状。

94.另外,在上述的实施方式中,接合部203包括第2金属202的凹部202a的中心位置而形成于一处,但接合部的数量、位置并不特别地限定。接合部也可以设置于多处。接合部也可以设置于第2金属的凹部的侧面。接合部的数量、位置等根据第1金属和第2金属的形状等适当地设定即可。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。