1.本公开涉及结构纵梁,并且具体地,涉及形成用于车辆的结构纵梁的方法。

背景技术:

2.本部分中的陈述仅提供了与本公开相关的背景信息,并且可能不构成现有技术。

3.铝合金在机动车辆中的使用有助于汽车制造商满足排放减少和燃料经济性目标。例如,一些车辆包括由挤压的6000系结构铝合金管形成的结构纵梁(例如,车顶纵梁)。然而,诸如合金选择、坯料加热、模具设计、模具润滑和挤压工艺参数等因素可能会影响此类挤压的结构铝合金管的微结构和成本。

4.本公开解决了结构铝合金管的问题以及与结构纵梁相关的其他问题。

技术实现要素:

5.本部分提供了对本公开的总体概述并且不是对其全部范围或其所有特征的全面公开。

6.在本公开的一种形式中,一种制造多个车辆结构纵梁的价值流方法包括:展开铝合金板材的卷材并将所述铝合金板材进给到辊轧成形机中并形成具有接缝的管状形状;对所述管状形状的所述接缝进行双轴肩搅拌摩擦焊接(bobbin tool

–

friction stir welding,bt-fsw)并形成具有焊缝的焊接管状形状;将所述焊接管状形状切割成多个管状部段;对所述多个管状部段中的每一者进行管材弯曲并形成多个弯曲管状部段;以及对所述多个弯曲管状部段中的每一者进行液压成形并形成多个结构纵梁。

7.在一些变型中,所述方法还包括将所述铝合金板材进给到表面预处理系统中并形成经预处理的铝合金板材,然后将所述经预处理的铝合金板材进给到所述辊轧成形机中并形成具有所述接缝的所述管状形状。

8.在至少一个变型中,所述方法还包括将所述铝合金板材进给到润滑系统中并形成润滑的铝合金板材,然后将所述润滑的铝合金板材进给到所述辊轧成形机中并形成具有所述接缝的所述管状形状。

9.并且在一些变型中,所述方法还包括将所述铝合金板材进给到表面预处理系统和润滑系统中,并将经预处理且经润滑的所述铝合金板材进给到所述辊轧成形机中并形成具有所述接缝的所述管状形状。

10.在至少一个变型中,对所述多个管状部段中的每一者进行管材弯曲包括自动地定位所述多个管状部段中的每一者的所述焊缝,将所述多个管状部段中的每一者放入旋转拉伸弯曲机中使得所述焊缝在所述旋转拉伸弯曲机内具有预定取向,以及对所述多个管状部段中的每一者进行管材弯曲以形成所述多个弯曲管状部段。在此类变型中,对所述多个弯曲管状部段中的每一者进行液压成形可以包括将所述多个弯曲管状部段中的每一者放入液压成形机中并对所述弯曲管状部段中的每一者进行液压成形以形成所述多个结构纵梁。

11.在一些变型中,所述方法包括对所述多个弯曲管状部段中的每一者进行预成形并

形成多个经预成形的管状部段,然后对所述多个弯曲管状部段中的每一者进行液压成形。并且在此类变型中,所述方法可以包括在对所述多个弯曲管状部段中的每一者进行预成形之前对所述多个弯曲管状部段中的每一者进行局部感应热处理,和/或在对所述多个弯曲管状部段中的每一者进行预成形之后对所述多个经预成形的管状部段中的每一者进行局部感应热处理。

12.在至少一个变型中,对所述多个管状部段中的每一者进行管材弯曲包括对所述多个管状部段中的每一者进行旋转拉伸弯曲。

13.在一些变型中,所述方法还包括对所述多个结构纵梁中的每一者进行修整,然后对所述多个结构纵梁进行人工老化。

14.在至少一个变型中,铝合金板材是6xxx系铝合金,并且所述方法包括用t6热处理(诸如在170℃至250℃下热处理0.5至8.0小时、在160℃至200℃下进行汽车油漆烘烤10至30分钟等)对所述多个结构纵梁中的每一者进行人工老化。

15.在其他变型中,所述铝合金板材是7xxx系铝合金,并且所述方法包括对所述多个结构纵梁中的每一者进行人工老化。在此类变型中,所述多个结构纵梁的所述人工老化的至少一部分包括对所述多个结构纵梁进行汽车油漆烘烤。

16.在一些变型中,所述铝合金板材是aa6111铝合金,并且所述方法包括对所述多个结构纵梁中的每一者进行人工老化。在此类变型中,所述多个经人工老化的结构纵梁中的每一者具有至少350mpa的屈服强度。

17.在至少一个变型中,所述方法包括:将所述铝合金板材进给到表面预处理系统中并形成经预处理的板材;将所述经预处理的板材进给到润滑系统中并对所述经预处理的板材进行润滑并形成经预处理的润滑板材;将所述经预处理的润滑板材进给到所述辊轧成形机中并形成具有所述经bt-fsw的接缝的所述管状形状;对所述多个弯曲管状部段进行局部感应热处理并形成多个恢复的弯曲管;以及对所述多个经预成形的管状部段中的每一者进行局部感应热处理并形成多个恢复的经预成形的管状部段。

18.在本公开的另一种形式中,一种制造多个车辆结构纵梁的方法包括:展开由6xxx系铝合金制成的铝合金板材的卷材;将所述铝合金板材进给到表面预处理系统中,并且将所述经预处理的板材进给到成形润滑系统中并对所述经预处理的板材进行润滑并形成经预处理的润滑板材;将所述经预处理的润滑板材进给到辊轧成形机中并形成具有接缝的管状形状;对所述管状形状的所述接缝进行bt-fsw并形成具有焊缝的焊接管状形状;将所述焊接管状形状切割成多个管状部段;对所述多个管状部段中的每一者进行管材弯曲并形成多个弯曲管状部段;对所述多个弯曲管状部段进行局部感应热处理并形成多个恢复的弯曲管;对所述多个恢复的弯曲管中的每一者进行预成形并形成多个经预成形的管状部段;对所述多个经预成形的管状部段中的每一者进行局部感应热处理并形成多个恢复的经预成形的管状部段;对所述多个恢复的经预成形的管状部段中的每一者进行液压成形并形成多个结构纵梁;以及对所述多个结构纵梁进行修整并形成多个经修整的结构纵梁。

19.在一些变型中,所述方法还包括用t6热处理(诸如在170℃至250℃下热处理0.5至8.0小时、在160℃至200℃下进行汽车油漆烘烤10至30分钟等)对所述多个结构纵梁中的每一者进行人工老化。

20.在至少一个变型中,对所述多个管状部段中的每一者进行管材弯曲包括自动地定

位所述多个管状部段中的每一者的所述焊缝,将所述多个管状部段中的每一者放入管材弯曲机中使得所述焊缝在所述管材弯曲机内具有预定取向,以及对所述多个管状部段中的每一者进行管材弯曲以形成所述多个弯曲管状部段。

21.在本公开的又一种形式中,一种制造多个车辆结构纵梁的方法包括:展开由7xxx系铝合金制成的铝合金板材的卷材;将所述铝合金板材进给到表面预处理系统中并形成经预处理的板材;将所述经预处理的板材进给到润滑系统中并对所述经预处理的板材进行润滑并形成经预处理的润滑板材;将所述经预处理的润滑板材进给到辊轧成形机中并形成具有接缝的管状形状;对所述管状形状的所述接缝进行bt-fsw并形成具有焊缝的焊接管状形状;将所述焊接管状形状切割成多个管状部段;对所述多个管状部段中的每一者进行管材弯曲并形成多个弯曲管状部段;对所述多个弯曲管状部段进行局部感应热处理并形成多个恢复的弯曲管;对所述多个恢复的弯曲管中的每一者进行预成形并形成多个经预成形的管状部段;对所述多个经预成形的管状部段中的每一者进行局部感应热处理并形成多个恢复的经预成形的管状部段;对所述多个恢复的经预成形的管状部段中的每一者进行液压成形并形成多个结构纵梁;以及对所述多个结构纵梁进行修整并形成多个经修整的结构纵梁。

22.在一些变型中,对所述多个管状部段中的每一者进行管材弯曲包括自动地定位所述多个管状部段中的每一者的所述焊缝,将所述多个管状部段中的每一者放入管材弯曲机中使得所述焊缝在所述管材弯曲机内具有预定取向,并且对所述多个管状部段中的每一者进行管材弯曲以形成所述多个弯曲管状部段。

23.根据本文中提供的描述,另外的适用领域将变得显而易见。应当理解,描述和具体示例仅意图用于说明目的,而不意在限制本公开的范围。

附图说明

24.为了可以很好地理解本公开,现在将参考附图通过举例的方式描述本公开的各种形式,在附图中:

25.图1是根据本公开的教导的用于制造结构纵梁的价值流方法的流程图;

26.图2是根据本公开的教导的用于制造结构纵梁的价值流方法的流程图;

27.图3是根据本公开的教导形成的经辊轧成形的管状形状的透视图;

28.图4是图3中的根据本公开的教导进行双轴肩搅拌摩擦焊接的经辊轧成形的管状形状的接缝的端视图;

29.图5是图3中的具有根据本公开的教导形成的焊缝的经辊轧成形的管状形状的透视图;

30.图6是根据本公开的教导的焊缝的图示;

31.图7是根据本公开的教导的对管状部段进行弯曲的旋转拉伸弯曲机的平面图;

32.图8是根据本公开的教导进行局部感应热处理的弯曲管状部段的透视图;

33.图9是根据本公开的教导的恢复的弯曲管状部段的侧视图;

34.图10a是定位在一对液压成形模具之间的恢复的弯曲管状部段的横截面视图;

35.图10b是图10a中的围绕恢复的弯曲管状部段部分地封闭的一对液压成形模具的横截面视图;

36.图10c是图10b中的在第一压力下以液体填充的恢复的弯曲管状部段的横截面视

图;

37.图10d是图10c中的围绕恢复的弯曲管状部段完全封闭的一对液压成形模具的横截面视图;以及

38.图10e是图10d中的在第二压力下以液体填充的恢复的弯曲管状部段的横截面视图。

39.本文中描述的附图仅用于说明目的,而并非意图以任何方式限制本公开的范围。

具体实施方式

40.以下描述本质上仅仅是示例性的并且不意图限制本公开、应用或用途。应理解,贯穿附图,对应的附图标记指示相似或对应的零件和特征。

41.本公开提供了一种由市售铝合金板材(即,由市售铝板合金制成的板材)形成车辆结构纵梁的方法。因此,与铝挤压或铝铸造合金相比,本公开利用了市售铝板合金的增强公差、质量和机械性质(以及成本节省)。

42.参考图1,示出了用于形成铝结构纵梁的价值流方法10。价值流方法10包括在步骤100处展开铝合金板材的卷材,以及在步骤110处将铝合金板材进给到辊轧成形机中并对具有接缝的期望管状形状进行辊轧成形。如本文所使用的,短语“辊轧成形”是指包括使铝合金板材行进通过或进给通过多个辊的工艺,所述多个辊将铝合金板材逐渐地且连续地弯曲成期望横截面。在一些变型中,在步骤102处将铝合金板材进给到预处理系统(例如,表面预处理系统)中和/或在步骤104处将铝合金板材进给到润滑系统(例如,成形润滑系统)中,使得对铝合金板材的一个或多个表面进行预处理(例如,化学预处理)并润滑,然后在步骤110处将其进给到辊轧成形机中。在一些变型中,预处理系统提供完整的铝合金(在本文中也简称为“铝”)结构纵梁,所述结构纵梁具有用于接纳和保持下游车辆组装处理所需的粘合剂、涂料和/或其他化学品的增强表面。并且在至少一个变型中,预处理系统在铝合金板材上提供大致一致的表面以用于下游焊接操作。

43.在步骤120处,将具有接缝的期望管状形状进给到双轴肩搅拌摩擦焊接(bt-fsw)机中,并且对接缝进行双轴肩搅拌摩擦焊接,使得形成具有焊缝的焊接管状形状。在至少一个变型中,价值流方法10包括在步骤120之后的焊接后热处理(未标记),使得提供期望管状形状和/或焊缝的机械性质(例如,延展性)的增加。当焊接管状形状离开bt-fsw机时,在步骤130处,将焊接管状形状进给到切割机中并将其切割成管状部段。在替代方案中,bt-fsw机包括切割器,并且将焊接管状形状切割成管状部段,然后使其离开bt-fsw机。切割机和/或切割器的非限制性示例包括激光切割机、带锯切割机、圆锯切割机等。

44.在步骤140处(例如,在管材弯曲机中)对管状部段进行弯曲以形成弯曲管状部段。在一些变型中,在对管状部段进行弯曲之前,在步骤135处自动地定位管状部段的焊缝。例如,在步骤135处自动定位焊缝,使得将焊缝定位和/或取向在管材弯曲机中的期望位置或定位处,然后在步骤140处对管状部段进行弯曲,使得焊缝的弯曲/变形不超过预定义值。

45.在一些变型中,在步骤145处对弯曲管状部段进行局部热处理(例如,局部感应热处理),以在管状部段的弯曲期间提供对加工硬化的恢复,由此提供恢复的弯曲管状部段,然后在步骤150处对其进行预成形以形成经预成形的管状部段。换句话说,在步骤140处进行塑性变形之后,局部热处理恢复合金材料的一些或全部延展性。在一些变型中并且类似

于步骤145,在步骤155处对经预成形的管状部段进行局部热处理以在弯曲管状部段的预成形期间提供加工硬化的恢复,由此提供恢复的经预成形的管状部段,然后在步骤160处对其进行液压成形以形成结构纵梁。在步骤170处对结构纵梁进行人工老化以提供车辆结构纵梁,并且在一些变型中,在步骤165处对结构纵梁进行修整以提供经修整的车辆结构纵梁,然后在步骤170处对其进行人工老化。修整的非限制性示例包括将结构纵梁切割成期望长度、在结构纵梁中钻孔和/或其他特征和/或对孔和/或其他特征进行机加工等。

46.现在参考图2,示出了用于价值流方法10的流程图12。具体地,将铝合金板材202的卷材200a展开并将其进给通过预处理系统210和润滑系统220(例如,成形润滑系统)以形成或提供经预处理和润滑的铝合金板材(在本文被简称为“经预处理的润滑铝合金板材”或“经预处理的润滑板材”)203,所述经预处理和润滑的铝合金板材被卷绕成卷材200b。在一些变型中,卷材200a是铝合金板材202的条带。即,具有第一宽度(y方向)的铝合金板材202的卷材(未示出)被展开并被分裂成具有小于第一宽度的一个或多个第二宽度的多个条带(未示出),并且多个条带在预处理和润滑之后被重新卷绕以形成或提供一个或多个卷材200a或一个或多个卷材200b。并且在至少一个变型中,卷材200b的宽度(即,已经重新卷绕以形成卷材200b的铝合金条带的宽度)是用于对期望管状形状进行辊轧成形而无需对铝合金板材202或经预处理的润滑铝合金板材203进行附加的切割或修整所需的宽度。

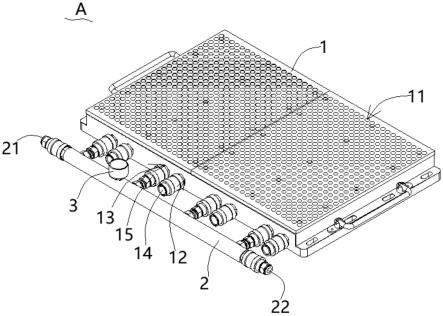

47.仍然参考图2,展开卷材200b,并且将经预处理的润滑铝合金板材203进给到辊轧成形机230中并将其辊轧成形为具有接缝205(图3)的期望管状形状204,所述接缝沿着期望管状形状204的长度方向(x方向)延伸。例如,辊轧成形机230可以包括安装在连续支架上的多个辊,使得当铝合金板材203行进通过并离开辊轧成形机230时,每个辊支架逐渐地将经预处理的润滑铝合金板材203弯曲成期望管状形状204。并且尽管图3示出了期望管状形状204为圆柱形,但是应当理解,在一些变型中,期望管状形状204不是圆柱形。而且,在一些变型中,期望管状形状204不是圆柱形,而是关于沿着期望管状形状204的长度方向延伸的平面(例如,图3中所示的y-z平面)对称,而在其他变型中,期望管状形状204不是圆柱形并且关于沿着期望管状形状204的长度方向延伸的平面是不对称的。

48.将具有接缝205的期望管状形状204进给到双轴肩搅拌摩擦焊接(bt-fsw)机240中,并且对接缝205进行双轴肩搅拌摩擦焊接(图4),使得形成具有焊缝209的焊接管状形状207(图5)。如图4所示,bt-fsw包括使用双轴肩242,所述双轴肩具有用搅拌针(tool pin)244连接或联接在一起的上肩部243和下肩部245。搅拌针244旋转并沿着接缝205横越并穿过期望管状形状204,使得在搅拌针244周围或近侧产生加热的且高度塑化的材料的局部区域。而且,期望管状形状204的在接缝205近侧的外表面206和内表面208分别由上肩部243和下肩部245约束,并且在搅拌针244周围或近侧的加热的和高度塑化的材料混合,使得形成焊缝209,如图5和图6所示。

49.在本公开的一些变型中,bt-fsw工艺是反向旋转肩部bt-fsw工艺,其中上肩部243沿第一方向旋转并且下肩部245沿与第一方向相反的第二方向旋转。例如并且参考图4,分别地,当沿着-z方向观察时,上肩部243沿顺时针方向或逆时针方向旋转,并且当沿着-z方向观察时,下肩部245沿逆时针方向或顺时针方向旋转。在其他变型中,bt-fsw工艺是差速旋转肩部bt-fsw工艺,其中上肩部243沿第一方向以第一每分钟转数(rpm)旋转并且下肩部245沿第一方向以与第一rpm不同的第二rpm旋转。在又其他变型中,bt-fsw工艺是半固定肩

部bt-fsw工艺,其中上肩部243旋转而下肩部245不旋转,或者在替代方案中,上肩部243不旋转而下肩部245旋转。在再其他变型中,bt-fsw工艺是固定肩部bt-fsw工艺,其中仅搅拌针244旋转,即,上肩部243和下肩部245不旋转。并且在本公开的至少一个变型中,bt-fsw工艺是常规肩部bt-fsw工艺,其中上肩部243和下肩部245沿相同方向以相同rpm旋转。

50.仍然参考图2,当焊接管状形状207离开bt-fsw机240时,将焊接管状形状207进给到切割机250中并将其切割成具有期望长度“l”的多个管状部段211。在替代方案中,bt-fsw机240包括切割机250(即,切割器),并且将焊接管状形状207切割成多个管状部段211,然后使其离开bt-fsw机240。

51.对管状部段211进行弯曲以形成弯曲管状部段212。在一些变型中,如美国专利第10,086,422号中所公开的,以芯棒和抗磨损镶块使用旋转拉伸弯曲操作对管状部段211进行弯曲,所述专利以引用的方式并入本公开中。例如并且参考图7,示出了具有从动件352、夹具354、弯曲模具356、擦拭器358和芯棒总成360的旋转拉伸弯曲机350,所述芯棒总成具有连接到杆366的多个球体362和柄部364。在操作(即,管状部段211的弯曲)期间,经由夹具354将管状部段211的前端或边缘夹持到弯曲模具356,并且将芯棒组件360放入管状部段211内。具体地,多个球体362的外表面363和柄部主体364的外表面365通常被塑形为以期望间隙配合而配合在管状部段211内,使得外表面363和外表面365在弯曲工艺期间接触管状部段211的内表面208(图4)。并且随着弯曲模具356旋转并围绕弯曲模具356拉伸管状部段211,管状部段211的内表面208由芯棒总成360支撑,并且管状部段211的外表面206由从动件352和擦拭器358支撑。因此,芯棒总成360在弯曲操作期间抑制管状部段211的管屈曲、皱起和塌缩。并且尽管已经描述了用芯棒进行弯曲,但是应当理解,在整个方法中也可以利用没有芯棒的“空弯曲”。

52.在一些变型中,在对管状部段211进行弯曲之前,自动地定位焊缝209。在至少一个变型中,焊缝209相对于旋转拉伸弯曲机350自动位于和定位和/或取向在期望位置或定位处,使得对下游接合操作的影响最小化。并且在一些变型中,焊缝209相对于旋转拉伸弯曲机350自动位于和定位和/或取向在期望位置或定位处,使得焊缝209的弯曲/变形在弯曲管状部段212的形成期间不超过预定义值。例如,在至少一个变型中,焊缝209位于在图7中弯曲的管状部段的上止点或下止点处,使得焊缝209在弯曲工艺期间经受最小应变。即,应当理解,管状部段211的触及或接触弯曲模具356的外表面206(图4)在弯曲工艺期间经历或经受最大压缩应变,管状部段211的与触及或接触弯曲模具356的表面成180度的外表面206在弯曲工艺期间经历或经受最大拉伸应变,并且管状部段的与触及或接触弯曲模具356的外表面206成 90度和-90度的外表面206在弯曲工艺期间经历或经受最小应变。

53.如上所述,在一些变型中,弯曲管状部段212经受局部热处理以在管状部段211的弯曲期间提供加工硬化的恢复。例如并且参考图8,在一些变型中,弯曲管状部段212定位在水冷式铜“通道”卷材c中,所述水冷式铜“通道”卷材遵循弯曲管状部段212或其形状与弯曲管状部段大致相同。而且,通道卷材c形成变压器初级,弯曲管状部段212形成变压器次级,并且电磁交变场被提供并流过通道卷材c,使得在弯曲管状部段212的期望位置或区域处提供局部加热。换句话说,提供对弯曲管状部段212的局部感应热处理(也称为“感应退火”)。

54.在一些变型中,铝合金板材202是6xxx系铝合金板材,并且利用10至30秒斜坡时间在120℃至160℃之间的温度下完成感应热处理,例如利用20至30秒斜坡时间在130℃至150

℃的温度下、利用20至30秒斜坡时间在135℃至145℃的温度下或利用25至30秒斜坡时间在约140℃的温度下完成感应热处理。在其他变型中,铝合金板材202是7xxx系铝合金板材,并且感应热处理包括利用10至30秒斜坡时间加热到180℃至260℃之间的温度、冷却以及利用10至30秒斜坡时间加热到345℃至410℃之间的温度。

55.参考图9,示出了具有a柱部分“p”的恢复的弯曲管状部段213的一个示例,其中已经完成了从点a到点b的感应热处理。而且,在所述工艺期间对恢复的弯曲管状部段213的一部分“t”进行修整,如下面将更详细描述的。应当理解,恢复的弯曲管状部段213的车顶纵梁部分“r”可以具有不同的长度,这取决于车辆的车身样式(例如,普通驾驶室、加长驾驶室、双排座驾驶室)。

56.仍然参考图2,对恢复的弯曲管状部段213进行预成形以形成经预成形的管状部段214,并且在一些变型中,在预成形期间对经预成形的管状部段214进行如上所述的局部热处理以提供加工硬化的恢复(即,提供恢复的经预成形的管状部段215),然后对其进行液压成形以提供结构纵梁216。例如并且参考图10a至图10e,在一些变型中,将恢复的经预成形的管状部段215装载到液压成形模具中,所述液压成形模具在图10a中被示出为两个模具d1、d2。在一些变型中,将恢复的经预成形的管状部段215装载到模具d1、d2中或其间,其中焊缝209(图10a至图10e中未示出)相对于模具d1、d2位于和定位和/或取向在期望位置或定位处。然而,在其他变型中,恢复的经预成形的管状部段215具有预定义形状,使得在管状部段211弯曲之前和/或在将恢复的经预成形的管状部段215装载到模具d1、d2中或其间之前设定或预定义焊缝209的取向。

57.在将恢复的经预成形的管状部段215装载到模具d1、d2中之后,模具d1、d2如图10b所示部分地封闭,并且如图10c中所示将具有第一压力的液体20引入恢复的经预成形的管状部段215的内部。在一些变型中,第一压力在大约0巴至200巴的范围内,例如在50巴至150巴的范围内。在至少一个变型中,第一压力为大约100巴。而且,应当理解,液压成形液体20可以是水或某种其他适当的液体。

58.如图10c所示,模具d1、d2包括一个或多个扁鼻型壁部段s,所述一个或多个扁鼻型壁部段被塑形为当模具d1、d2仅部分封闭并且施加第一压力时与恢复的经预成形的管状部段215接触以阻止所述管在封闭阶段期间塌缩。这些接触点形成结构纵梁216的扁鼻型拐角半径的中间部段,并且减小了将恢复的经预成形的管状部段215成形为结构纵梁216所需的周向外部纤维应变和延展性的量。

59.液压成形模具d1、d2如图10d中所示围绕恢复的经预成形的管状部段215完全封闭,并且填充恢复的经预成形的管状部段215的液体20的压力增加到第二压力以形成结构纵梁216并在一些变型中对其进行液压冲孔。在一些变型中,第二压力在500巴至1500巴的范围内,例如在750巴至1250巴的范围内。在至少一个变型中,第二压力为大约1000巴。

60.随着恢复的经预成形的管状部分215内的液体20的压力增加,恢复的经预成形的管状部分215向外压向模具d1、d2。在液体20的压力增加到第二压力之前,扁鼻型拐角半径的中间部段已经与模具d1、d2的扁鼻型壁部段s接合,并且这阻止在封闭期间进行无限制/无支撑的横截面弯曲。相比之下,常规的液压成形不包括工件与模具壁的接触,直到模具完全封闭并施加校准压力为止。

61.恢复的经预成形的管状部段215与模具d1、d2的壁部段s的接合如图10e所示在模

具d1、d2与恢复的经预成形的管状部段215之间提供微小间隙g,由此导致在结构纵梁216的弯曲部段222与平坦部段224之间形成第一过渡段221和第二过渡段223。通过激光修整或其他适当的修整操作将经液压成形的结构纵梁216修整到最终期望长度。例如,将图9中所示的部分“t”从结构纵梁216修整(移除),并且在一些变型中,图9中所示的车顶纵梁部分r的长度可以被修整,使得提供经修整的结构纵梁217。

62.在一些变型中,将经修整的结构纵梁217人工老化到期望强度以提供车辆结构纵梁218。并且在至少一个变型中,将多个经修整的结构纵梁217组装在多用途托架上,然后对其进行人工老化。

63.在一些变型中,铝合金板材是6xxx系合金(例如,aa6111合金),并且以t4回火条件提供铝合金板材202或经预处理的润滑铝合金板材203(在本文中被简称为“铝合金板材202、203”)(即,对铝合金板材202、203进行“t4热处理”,诸如在连续退火线上进行固溶热处理,然后进行自然老化),并且在t4回火条件下对铝合金板材202、203进行辊轧成形、双轴肩搅拌摩擦焊接、弯曲和液压成形以形成多个结构纵梁216,所述多个结构纵梁被修整并且然后在170℃至250℃之间进行分批热处理0.5至0.8小时以在t6回火条件下提供多个结构纵梁。在至少一个变型中,6xxx系合金是aa6111合金,并且t6热处理在225℃下进行1小时。

64.在其他变型中,铝合金板材是6xxx系合金,并且以t4回火条件提供铝合金板材202或经预处理的润滑铝合金板材203,并且铝合金板材202、203在t4回火条件下进行辊轧成形、双轴肩搅拌摩擦焊接、弯曲和液压成形,以形成多个结构纵梁216,所述多个结构纵梁被修整然后进行汽车油漆烘烤工艺以实现接近峰值老化强度。在一些变型中,油漆烘烤工艺在160℃至200℃下进行10至30分钟。

65.在其他变型中,铝合金板材是6xxx系合金,并且在稳定/预老化条件下提供铝合金板材202、203的卷材(例如,使用诸如60℃至120℃等低温进行固溶热处理、淬火和稳定化)。然后对处于稳定/预老化条件的铝合金板材202、203进行辊轧成形、双轴肩搅拌摩擦焊接、弯曲和液压成形以形成多个结构纵梁216,所述多个结构纵梁被修整并且然后进行汽车油漆烘烤工艺。应当理解,稳定化/预老化最大程度地减少铝合金板材202、203在后续室温储存期间的自然老化或强度变化,并且增强材料的后续油漆烘烤响应。

66.在又其他变型中,铝合金板材是6xxx系合金,并且以t6回火条件提供铝合金板材202、203的卷材,并且对处于t6回火条件的铝合金板材202、203进行辊轧成形、双轴肩搅拌摩擦焊接、弯曲和液压成形,以形成多个结构纵梁216,所述多个结构纵梁被修整并且然后进行汽车油漆烘烤工艺。在一些变型中,t6热处理是铝合金板材202、203的卷材在170℃至250℃之间的一个或多个温度下进行0.5至8.0小时的批量热处理。在至少一个变型中,6xxx系合金是aa6111合金,并且t6热处理在225℃下进行1小时。

67.在一些变型中,铝合金板材是7xxx系合金(例如,aa7075合金),并且以t4回火条件提供铝合金板材202、203,并且对处于t4回火条件的铝合金板材202、203进行辊轧成形、双轴肩搅拌摩擦焊接、弯曲和液压成形,以形成多个结构纵梁216,所述多个结构纵梁然后被修整并且以一步或两步t6热处理进行批量退火以提供多个车辆结构纵梁218。在至少一个变型中,所述一步热处理包括在100℃至200℃之间进行热处理1至24小时。关于两步t6回火条件,在一些变型中,两步热处理包括在70℃至120℃之间的一个或多个温度下进行0.5至6.0小时的第一步,之后是在120℃至200℃之间的一个或多个温度下进行0.5至6.0小时的

第二步。在另一个变型中,两步热处理包括在100℃至150℃之间的一个或多个温度下进行0.2至3.0小时的第一步,之后是在150℃至185℃之间的一个或多个温度下进行0.5至5.0小时的第二步。并且在至少一个变型中,所述两步热处理包括在110℃下进行2.0小时的第一步,之后是在165℃下进行2.0小时的第二步。

68.在其他变型中,铝合金板材是7xxx系合金,并且以稳定化/预老化条件提供铝合金板材202、203,并且对其进行辊轧成形、双轴肩搅拌摩擦焊接、弯曲和液压成形,以形成多个结构纵梁216,所述多个结构纵梁被修整并安装在车辆上并进行汽车油漆烘烤工艺以提供t6热处理和实现接近峰值老化强度。

69.在又其他变型中,铝合金板材是7xxx系合金,并且以t4回火条件提供铝合金板材202、203,并且对处于t4回火条件的铝合金板材202、203进行辊轧成形、双轴肩搅拌摩擦焊接、弯曲和液压成形,以形成多个结构纵梁216,所述多个结构纵梁然后被修整并批量退火到稳定化/预老化条件,然后安装在车辆上并进行汽车油漆烘烤工艺以提供t6热处理。

70.并且在又其他变型中,铝合金板材是7xxx系合金,并且以t6回火条件提供铝合金板材202、203的卷材。然后对处于t6回火条件的铝合金板材202、203进行辊轧成形、双轴肩搅拌摩擦焊接、弯曲和液压成形以形成多个结构纵梁216,所述多个结构纵梁被修整以在t6回火条件下提供多个车辆结构纵梁218。

71.应当理解,根据本公开的教导,与用于形成车辆结构纵梁的传统方法相比,一种由市售铝板合金形成车辆结构纵梁的方法提供了成本节省。例如,与车辆结构纵梁的批量预处理相比,在对铝合金板材进行辊轧成形、弯曲和液压成形之前在连续预处理系统中对铝合金板材进行预处理提供了提高的效率和降低的能量和成本。而且,与在弯曲和液压成形之前对挤压管进行批量润滑相比,在对铝合金板材进行辊轧成形、弯曲和液压成形之前在连续润滑系统中对铝合金板材进行润滑提供了提高的效率和降低的能量和成本。另外,使用具有形成管状部段和车辆结构纵梁所需的宽度的铝合金板材(条带)的卷材减少了车辆结构纵梁的废料和成本。

72.除非本文另有明确指示,否则指示机械/热性质、组成百分比、尺寸和/或公差或其他特性的所有数值在描述本公开的范围时应理解为由词语“约”或“大约”修饰。出于各种原因期望进行这种修饰,所述原因包括工业实践、材料、制造和组装公差,以及测试能力。

73.如本文所使用,短语a、b和c中的至少一个应被解释为使用非排他性逻辑“或”表示逻辑(a或b或c),并且不应被解释为表示“a中的至少一者、b中的至少一者以及c中的至少一者”。

74.本公开的描述本质上仅是示例性的,并且因此不脱离本公开的实质的变化意图在本公开的范围内。不应将此类变型视为脱离本公开的精神和范围。

75.根据本发明,一种制造多个车辆结构纵梁的方法包括:展开铝合金板材的卷材并将所述铝合金板材进给到辊轧成形机中并形成具有接缝的管状形状;对所述管状形状的所述接缝进行双轴肩搅拌摩擦焊接(bt-fsw)并形成具有焊缝的焊接管状形状;将所述焊接管状形状切割成多个管状部段;对所述多个管状部段中的每一者进行管材弯曲并形成多个弯曲管状部段;以及对所述多个弯曲管状部段中的每一者进行液压成形并形成多个结构纵梁。

76.在本发明的一个方面中,所述方法包括将所述铝合金板材进给到连续表面预处理

系统中并形成经预处理的铝合金板材,然后将所述经预处理的铝合金板材进给到所述辊轧成形机中并形成具有所述接缝的所述管状形状。

77.在本发明的一个方面中,所述方法包括将所述铝合金板材进给到成形润滑系统中并形成润滑的铝合金板材,然后将所述铝合金板材进给到所述辊轧成形机中并形成具有所述接缝的所述管状形状。

78.在本发明的一个方面中,所述方法包括将所述铝合金板材进给到表面预处理系统和成形润滑系统中,并将经预处理且经润滑的所述铝合金板材进给到所述辊轧成形机中并形成具有所述接缝的所述管状形状。

79.在本发明的一个方面中,对所述多个管状部段中的每一者进行管材弯曲包括自动地定位所述多个管状部段中的每一者的所述焊缝,将所述多个管状部段中的每一者放入旋转拉伸弯曲机中使得所述焊缝在所述旋转拉伸弯曲机内具有预定取向,以及对所述多个管状部段中的每一者进行管材弯曲以形成所述多个弯曲管状部段。

80.在本发明的一个方面中,对所述多个弯曲管状部段中的每一者进行液压成形包括将所述多个弯曲管状部段中的每一者放入液压成形机中使得所述焊缝定位在所述液压成形机内的预定位置处,并对所述弯曲管状部段中的每一者进行液压成形以形成所述多个结构纵梁。

81.在本发明的一个方面中,所述方法包括对所述多个弯曲管状部段中的每一者进行预成形并形成多个经预成形的管状部段,然后对所述多个弯曲管状部段中的每一者进行液压成形。

82.在本发明的一个方面中,所述方法包括对所述多个弯曲管状部段中的每一者进行局部感应热处理,然后对所述多个弯曲管状部段中的每一者进行预成形。

83.在本发明的一个方面中,所述方法包括在对所述多个弯曲管状部段中的每一者进行预成形之后,对所述多个经预成形的管状部段中的每一者进行局部感应热处理。

84.在本发明的一个方面中,对所述多个管状部段的所述管材弯曲包括对所述多个管状部段中的每一者进行旋转拉伸弯曲。

85.在本发明的一个方面中,所述方法包括对所述多个结构纵梁中的每一者进行修整,然后对所述多个结构纵梁进行人工老化。

86.在本发明的一个方面中,所述铝合金板材是6xxx系铝合金,并且所述方法还包括在225℃下对所述多个结构纵梁中的每一者进行人工老化1小时。

87.在本发明的一个方面中,所述铝合金板材是7xxx系铝合金,所述方法还包括对所述多个结构纵梁中的每一者进行人工老化,并且其中所述多个结构纵梁的所述人工老化的至少一部分包括对所述多个结构纵梁进行汽车油漆烘烤。

88.在本发明的一个方面中,所述铝合金板材是aa6111铝合金,所述方法还包括对所述多个结构纵梁中的每一者进行人工老化,并且其中所述多个经人工老化的结构纵梁中的每一者具有至少350mpa的屈服强度。

89.在本发明的一个方面中,所述方法包括:将所述铝合金板材进给到连续表面预处理系统中并形成经预处理的板材;将所述经预处理的板材进给到成形润滑系统中并对所述经预处理的板材进行润滑并形成经预处理的润滑板材;将所述经预处理的润滑板材进给到所述辊轧成形机中并形成具有所述接缝的所述管状形状;对所述多个弯曲管状部段进行局

部感应热处理并形成多个恢复的弯曲管;以及对所述多个经预成形的管状部段中的每一者进行局部感应热处理并形成多个恢复的经预成形的管状部段。

90.根据本发明,一种制造多个车辆结构纵梁的方法包括:展开铝合金板材的卷材,其中所述铝合金板材是6xxx系铝合金;将所述铝合金板材进给到连续表面预处理系统中并形成经预处理的板材;将所述经预处理的板材进给到成形润滑系统中并对所述经预处理的板材进行润滑并形成经预处理的润滑板材;将所述经预处理的润滑板材进给到辊轧成形机中并形成具有接缝的管状形状;对所述管状形状的所述接缝进行双轴肩搅拌摩擦焊接(bt-fsw)并形成具有焊缝的焊接管状形状;将所述焊接管状形状切割成多个管状部段;对所述多个管状部段中的每一者进行管材弯曲并形成多个弯曲管状部段;对所述多个弯曲管状部段进行局部感应热处理并形成多个恢复的弯曲管;对所述多个恢复的弯曲管中的每一者进行预成形并形成多个经预成形的管状部段;对所述多个经预成形的管状部段中的每一者进行局部感应热处理并形成多个恢复的经预成形的管状部段;对所述多个恢复的经预成形的管状部段中的每一者进行液压成形并形成多个结构纵梁;以及对所述多个结构纵梁进行修整并形成多个经修整的结构纵梁。

91.在本发明的一个方面中,所述方法包括在225℃下对所述多个结构纵梁中的每一者进行人工老化1小时。

92.在本发明的一个方面中,对所述多个管状部段中的每一者进行管材弯曲包括自动地定位所述多个管状部段中的每一者的所述焊缝,将所述多个管状部段中的每一者放入管材弯曲机中使得所述焊缝在所述管材弯曲机内具有预定取向,以及对所述多个管状部段中的每一者进行管材弯曲以形成所述多个弯曲管状部段。

93.根据本发明,一种制造多个车辆结构纵梁的方法包括:展开铝合金板材的卷材,其中所述铝合金板材是7xxx系铝合金;将所述铝合金板材进给到连续表面预处理系统中并形成经预处理的板材;将所述经预处理的板材进给到成形润滑系统中并对所述经预处理的板材进行润滑并形成经预处理的润滑板材;将所述经预处理的润滑板材进给到辊轧成形机中并形成具有接缝的管状形状;对所述管状形状的所述接缝进行双轴肩搅拌摩擦焊接(bt-fsw)并形成具有焊缝的焊接管状形状;将所述焊接管状形状切割成多个管状部段;对所述多个管状部段中的每一者进行管材弯曲并形成多个弯曲管状部段;对所述多个弯曲管状部段进行局部感应热处理并形成多个恢复的弯曲管;对所述多个恢复的弯曲管中的每一者进行预成形并形成多个经预成形的管状部段;对所述多个经预成形的管状部段中的每一者进行局部感应热处理并形成多个恢复的经预成形的管状部段;对所述多个恢复的经预成形的管状部段中的每一者进行液压成形并形成多个结构纵梁;以及对所述多个结构纵梁进行修整并形成多个经修整的结构纵梁。

94.在本发明的一个方面中,对所述多个管状部段中的每一者进行管材弯曲包括自动地定位所述多个管状部段中的每一者的所述焊缝,将所述多个管状部段中的每一者放入管材弯曲机中使得所述焊缝在所述管材弯曲机内具有预定取向,以及对所述多个管状部段中的每一者进行管材弯曲以形成所述多个弯曲管状部段。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。