1.本发明涉及一种用于控制机动车辆制动器的方法和包括用于实施这样的方法的装置的设备。

背景技术:

2.在现有技术中已知包括以下的机动车辆制动器:

[0003]-至少一个旨在与制动器的摩擦件协作的制动衬片;和

[0004]-通过电机致动的能够抵着摩擦件移动的衬片夹紧件。

[0005]

在现有技术中还提出了不同的用于确定制动衬片抵着制动器的摩擦件的夹紧力的方法:

[0006]-要么通过用力传感器直接测量夹紧力;

[0007]-要么通过确定制动器的夹紧件的对于施加预定夹紧力所需的行程数值。

[0008]

在第二种情况中,例如在实验室,对于制动器的整个使用时期,确定行程数值。这导致:

[0009]-要么是数值高估的夹紧或放松力,这导致制动器元件过早磨损;

[0010]-要么是在制动器非常显著的磨损的情况下,制动器的夹紧被延迟,甚至在车辆的某些停车配置下不能够有效地停止车辆。

技术实现要素:

[0011]

本发明的目的尤其在于通过考虑制动器元件的磨损,优化制动方法,尤其是不使用力传感器。

[0012]

为此,本发明的主题在于一种用于控制机动车辆制动器的方法,该制动器包括:

[0013]-至少一个用于与制动器的摩擦件协作的制动衬片;

[0014]-由电机激活的用于使衬片抵着摩擦件夹紧的夹紧件;

[0015]

该方法的特征在于:

[0016]

在激活或解除激活制动器的步骤期间,

[0017]

创建或更新图表(法语为abaque),该图表建立与夹紧件的位置相关的位置(称作夹紧件位置)与夹紧件的夹紧或放松力之间的对应关系,这是通过基于将电机轴连接到夹紧件的传动链的元件的运作参数(称作参考参数),计算夹紧件位置和夹紧力来实现的。

[0018]

由此,本发明允许创建和更新所述图表以根据制动器元件的磨损来调整夹紧/放松力的数值和夹紧件的位置。这样,检查了对应于最佳夹紧或放松力的夹紧件位置,而不会高估或低估这些力。此外,在获得非常令人满意的夹紧/放松力的数值和夹紧件位置的同时,对力的估计没有使用力传感器。

[0019]

根据本发明的方法可以还具有单独或组合地采用的一个或多个以下特征:

[0020]

有利地,参考参数包括电机的供给电压,电机的供给电流,和电机的机械参数。

[0021]

由此,基于这些参考参数,能够获得电机的转速和电机的扭矩。

[0022]

有利地,制动器包括将电机轴连接到夹紧件的传动装置,这些传动装置包括将来自电机轴的旋转运动转换成夹紧件的平移运动的螺杆/螺母组合,参考参数还包括螺杆的转动与螺母的位移之间的比值(称作螺杆螺距比)或螺母的转动与螺杆的位移之间的比值(称作螺母螺距比)。

[0023]

由此,基于这些参考参数,能够获得夹紧件的位置,以及夹紧件的夹紧或放松力。

[0024]

有利地,传动装置包括电机轴与螺杆/螺母组合中的螺杆之间的运动减速齿轮装置,参考参数还包括与减速装置相关联的减速比。

[0025]

由此,基于这些参考参数,能够获得螺杆的转速和螺杆的扭矩。

[0026]

有利地,在激活或解除激活制动器的步骤期间,根据夹紧件的位置和由所述图表提供的对应的夹紧或放松力数值,估计夹紧件的夹紧或放松力的数值。

[0027]

由此,通过所述图表的数值,可精确地估计对应于一夹紧件位置的夹紧或放松力。

[0028]

有利地,通过基于参考参数,计算夹紧件的相继位置和对应的夹紧或放松力,通过记录夹紧件的相继位置和对应的夹紧或放松力,并通过将夹紧或放松力与预定阈值比较,来创建或更新图表,其中在夹紧或放松力超过预定阈值时,中断记录夹紧件的相继位置和对应的夹紧或放松力。

[0029]

由此,尽管制动器元件有磨损,衬片夹紧摩擦件的夹紧或放松力仍被维持大致恒定。

[0030]

有利地,在图表的每次更新之间激活制动器或解除激活制动器预定次数之后,周期性地实现图表更新。

[0031]

由此,规律地更新图表,以考虑制动器元件的磨损。此外,还可以以规律的时间间隔,基于图表数值的演变,跟踪制动器各个元件,尤其是衬片的磨损。

[0032]

本发明的主题还在于一种用于控制机动车辆制动器的设备,其特征在于,它包括实施根据本发明的方法的装置,例如软件装置记录载体。

[0033]

所控制的制动器例如是鼓式制动器或盘式制动器,该制动器能够以机电和/或液压模式运作。

[0034]

由此,根据本发明的制动器控制设备能够实现车辆行驶制动功能(即工作制动)、驻车制动功能、紧急制动功能,或坡道起步辅助功能。

附图说明

[0035]

阅读以下仅作为示例提供的参照附图做出的说明,将更好地理解本发明,在附图中:

[0036]

图1是通过根据本发明的方法控制的机动车辆鼓式制动器的正视图;

[0037]

图2是图1的制动器的局部立体视图;

[0038]

图3是将电机轴连接到在图1和2中示出的制动器的夹紧件的传动装置的传动示意图;

[0039]

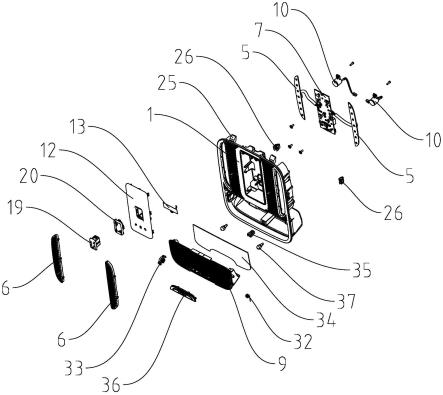

图4是通过根据本发明的方法控制的机动车辆盘式制动器的分解立体视图;

[0040]

图5是图4的制动器的沿着图4的箭头v的视图;

[0041]

图6是可由根据本发明的方法控制的机动车辆制动器的,尤其是图1或4的制动器的,各个部件的功能性示意图;

[0042]

图7是示出根据本发明的方法的流程图;

[0043]

图8是示出在激活制动器,尤其是图1或4的制动器时,夹紧件的位置随时间的演变的示例;

[0044]

图9示出在激活制动器,尤其是图1或4的制动器时,夹紧力的演变示例;

[0045]

图10示出基于图8和9获得的图表示例;

[0046]

图11示出在制动器夹紧和放松操作时,夹紧件的位置随时间的演变的示例;

[0047]

图12示出从图表和图11的夹紧件位置推导出的,制动器夹紧力和放松力随时间的演变的示例。

具体实施方式

[0048]

在图1至3中示出了通过根据本发明的方法控制的机动车辆鼓式制动器,它用总附图标记2来表示。

[0049]

该鼓式制动器2在文献fr 3 031 151 a中有更详细的说明,其内容应视为构成本技术的一部分。

[0050]

参照图1尤其可见,鼓式制动器2包括与和其联结的车轮(未示出)共轴的鼓4。鼓4相对于板6可动,板6承载一对布置在鼓4内的大致直接相对的段块8、10。这些段块8、10每个形成一个夹紧件。实际上,每个段块8、10上覆盖有旨在通过摩擦与摩擦件协作的摩擦衬片12,该摩擦件包括由鼓4的内表面形成的摩擦轨道14。

[0051]

通过使段块8、10分离直至与鼓4的摩擦轨道接触来实现对轮的制动。可通过液压致动件16和/或机电致动件18,实现段块8、10的分离。

[0052]

每个段块8、10均形成一杠杆,杠杆的第一端部20、22支在与板6联结的元件24(称作锚固元件)上,第二端部26、28是可动的。

[0053]

为了在车辆行驶时实现车轮制动(制动器以工作制动模式运行),鼓式制动器2包括由设有活塞的液压推顶件形成的液压致动件16(称作“轮缸”)(见图1)。每个段块8、10的可动端部26、28在这种情况下与轮缸16协作。

[0054]

为了确保在车辆其它运作模式中,尤其是在车辆驻车时(制动器以驻车制动模式运行),制动车轮,鼓式制动器还包括(见图2和3)机电致动件18,其包括在段块的可动端部26、28之间延伸的螺杆/螺母组合30。

[0055]

机电致动部件18由电机32来激活(见图2),电机32位于板6的与段块8、10相反的那侧。电机32的轴34通过传动装置36传动连接到机电致动件18。

[0056]

这些传动装置36是传统类型的,包括电机的轴34与螺杆/螺母组合30中的螺母38或螺杆40之间的运动减速齿轮装置。

[0057]

要指出的是,螺杆/螺母组合30将来自电机轴34的旋转运动转换成夹紧件的平移运动,即段块8、10的可动端部26、28的平移运动。

[0058]

因此可理解的是,鼓式制动器2包括将电机轴34连接到夹紧件(每个段块8、10)的传动装置36,这些传动装置36的螺杆/螺母组合30将来自电机轴34的旋转运动转换成夹紧件(段块8、10的每个自由端部26、28)的包括至少一个平移分量的运动。

[0059]

更具体地说,齿轮装置36包括(见图3):

[0060]-由电机32的轴34在输入44处驱动的第一行星齿轮系42;

[0061]-由第一行星齿轮系42在输入48处驱动的第一中间级联46;

[0062]-由第一中间级联46在输入52处驱动的第二行星齿轮系50;和

[0063]-由第二行星齿轮系50在输入56处驱动的第二中间级联54。

[0064]

第二中间级联54耦接到螺杆/螺母组合30的螺母38的外齿39。

[0065]

螺杆/螺母组合30的螺母38和螺杆40之间通过旋紧或旋松实现的相对移动造成段块8、10的自由端部26、28分离或靠近,螺杆/螺母组合30在段块8、10之间延伸。

[0066]

在图4至5中示出了通过根据本发明的方法来控制的机动车辆盘式制动器,它用总附图标记60来表示。

[0067]

该盘式制动器60在文献fr 2 999 509 a中进行了更详细的说明,其内容应视为构成本技术的一部分。

[0068]

在图4中,盘式制动器60包括卡钳62,该卡钳包括轴向腔64,活塞66可在两个相反方向上轴向滑动地密封安装在该轴向腔中。制动器的活塞66具有圆柱形的整体形状,其在一个端部处敞开,并在另一端部处被外横向面68封闭。活塞66能够通过其外横向面68与制动器的衬片(未示出)中的一个协作。

[0069]

在制动时,活塞66促动制动器的衬片中的一个抵着形成摩擦件的盘(未示出)。由此,对于盘式制动器60,活塞66形成夹紧件。

[0070]

像在鼓式制动器2的情况中那样,盘式制动器60也包括液压致动件和机电致动件70。

[0071]

液压致动件包括在形成液压室的轴向腔64中滑动的活塞66。在运作时,轴向腔64中的液压压强造成将活塞66轴向推向衬片中的一个。

[0072]

机电致动件70包括固定在卡钳62的后横向面上的盒体72。盒体72具有相对于卡钳62的轴向腔64对齐的敞开的横向面74。盒体72包含具有设置在盒体的第一容置部78中的行星齿轮系76的齿轮减速机构(见图5),和设置在盒体的第二容置部80中的电机(未示出)。

[0073]

在图5中,更详细地可见盒体的两个容置部78、80。第一容置部78被环形底壁81轴向封闭。环形底壁81包括用于行星齿轮系76的输出元件通过的中央孔82,所述元件形成机电致动件70的运动输出元件。

[0074]

盒体72包括设置为用于容置电机(未示出)的向后方轴向敞开的第二容置部80。

[0075]

电机的轴通过未示出的传统齿轮装置连接到容置于第一容置部78中的行星齿轮系76。

[0076]

机电致动件70包括组合84,该组合包括通过旋紧与轴向推动螺母88协作的驱动螺杆86。螺母88容置于活塞66中,与该活塞66联结。

[0077]

传统齿轮装置和行星齿轮系76形成传动装置,该传动装置包括电机轴与螺杆/螺母组合84中的螺杆86之间的运动减速齿轮装置。

[0078]

要指出的是,螺杆/螺母组合84将来自电机轴的旋转运动转换成夹紧件的平移运动,即活塞66的平移运动。

[0079]

由此,螺杆86的转动使得与活塞66联结的螺母88在轴向腔64的内部滑动。螺杆86包括穿过盒体72的敞开的横向面74的驱动头90,该驱动头用于被行星齿轮系76的输出元件驱动在两个相反方向上转动。

[0080]

因此可理解,盘式制动器60包括将电机轴连接到夹紧件(活塞66)的传动装置(齿

轮装置和行星齿轮系76),这些传动装置的螺杆/螺母组合84将来自电机轴的旋转运动转换成夹紧件(活塞66)的平移运动。

[0081]

在图6中示出了功能示意图,其示出上述鼓式制动器2和盘式制动器60共同的、在机电致动机动车辆制动器时激活的功能模块。

[0082]

在该图中还示出了在机电致动时,来自功能模块的参数。

[0083]

从左到右,第一模块92示意性地示出鼓式制动器2或盘式制动器60的设有电机轴34的电机32。该电机被供给会被测量的电压umot和电流imot。基于施加到电机的电流和电压,获得电机的扭矩t1和电机轴的角速度ω1。

[0084]

第二模块94示意性地示出鼓式制动器2或盘式制动器60的包括行星齿轮系的传动装置。这些传动装置形成电机轴34与螺杆/螺母组合中的螺杆或螺母之间的运动减速齿轮装置。该模块94在输入处接收电机的角速度ω1和扭矩t1,并按与齿轮装置关联的减速比将这些参数减小,以获得螺杆或螺母的角速度ω2和扭矩t2。

[0085]

第三模块96示意性地示出鼓式制动器2或盘式制动器60的螺杆/螺母组合,该螺杆/螺母组合在输入处接收角速度ω2和扭矩t2。在此,将螺杆-螺母组合的位置视为与夹紧件的位置大致相同。当然,夹紧件以与螺杆/螺母组合中的螺杆或螺母相同的速度移动。

[0086]

第四模块98示意性地示出鼓式制动器2或盘式制动器60的在夹紧件的位置x和夹紧力f的作用下的常见元件弹性力。

[0087]

在下文中,将说明根据本发明的用于控制机动车辆制动器,例如如上所述的鼓式制动器2或盘式制动器60的方法。

[0088]

根据该方法,在激活或解除激活制动器的步骤期间,创建或更新图表。该图表建立与夹紧件的位置相关的位置(称作夹紧件位置)与夹紧件的夹紧或放松力之间的对应关系。为此,基于将电机轴连接到夹紧件的传动链的元件的运作参数(称作参考参数),计算夹紧件的位置和夹紧力。

[0089]

在鼓式制动器2的情况中,夹紧件由段块8、10形成。在盘式制动器60的情况中,夹紧件由活塞66形成。要提醒的是,仅在鼓式制动器的情况中图示出了轴和电机(见图3:电机32的轴34)。

[0090]

参考参数包括电机的供给电压,电机的供给电流,和电机的机械参数。

[0091]

参考参数还包括螺杆86的转动与螺母88的位移之间的比值(称作螺杆螺距比)或螺母38的转动与螺杆40的位移之间的比值(称作螺母螺距比)。

[0092]

参考参数还包括与减速装置相关联的减速比。

[0093]

在鼓式制动器2的情况中,运动减速装置由包括行星齿轮系42、46、50、54的齿轮装置36形成。

[0094]

在盘式制动器60的情况中,运动减速装置由传统齿轮装置和行星齿轮系76形成。

[0095]

记为fs的夹紧或放松力由以下关系式(1),基于上述参考参数确定:

[0096]

[数学式.1]

[0097][0098]

在该关系式中使用的参考参数的定义如下:

[0099]

kmot对应于电机的允许确定或估计电机输出的扭矩的常数。该常数在文献us 2016 103 430 a1中更详细地说明,该文献的内容应视为构成本技术的一部分。

[0100]

i对应于供给电机的电流,ii对应于电机停止时的电流。

[0101]

jr对应于电机轴的惯性矩。

[0102]

ω对应于电机轴的角速度,dω/dt因此对应于电机轴的角加速度。

[0103]

η对应于与减速装置关联的减速比。

[0104]

ratio对应于一常数。

[0105]

ssp对应于螺杆螺距比或螺母螺距比。

[0106]

在图7中示出了非限制性地示出根据本发明的方法的流程图。

[0107]

首先,核实制动是激活的还是未激活的(步骤100)。

[0108]

然后,核实是否已经创建了图表(步骤200)。

[0109]

如果还没有创建任何图表,则创建建立与夹紧件位置相关的位置与夹紧或放松力之间的对应关系的图表。为此,首先获取夹紧件的速度和位置(步骤302),直至制动器的夹紧件到达其行程终点(步骤400)。

[0110]

作为示例,在示出夹紧件靠近摩擦件的情况(称作夹紧情况)的图8中,0.5秒后到达夹紧件行程的位置。

[0111]

然后,继续获取夹紧件行程的位置(步骤304),并自该时刻起,参照图9,通过使用上述关系式(1),基于参考参数,根据夹紧件的位置,估计夹紧件的夹紧或放松力fs的数值(步骤600)。

[0112]

通过将夹紧或放松力与预定力阈值比较(步骤802),记录夹紧件的相继位置和对应的夹紧或放松力(步骤700)。当夹紧或放松力超过预定阈值时,中断记录夹紧或放松力。

[0113]

实际上,在示出夹紧力随时间演变的图9中,可见在大约0.8秒后,夹紧力达到其最大数值(大约12kn)。由此,创建了图表(步骤900,见图10),并中断在图表中记录夹紧件的相继位置和对应的夹紧或放松力。

[0114]

再次参照图8,可见在0.8秒,即在夹紧件行程大约1.1mm处,观察到突变。曲线在1.1mm至1.5mm的部分对应于间隙补偿,而不对应于夹紧件的移动,因为衬片12已压抵摩擦件。

[0115]

有利地,在刚创建的图表中不考虑(在0.8秒之后的)1.1mm至1.5mm之间的数值。当然,在估计夹紧力时,尤其是对于盘式制动器60,补偿了所有弹性力。

[0116]

如果已经创建了图表,则获得夹紧件的位置和速度(步骤306),以基于该图表得出夹紧或放松力的对应数值(步骤500),直至夹紧或放松力超过预定力阈值(步骤804)。

[0117]

在图11中示出了在制动器夹紧和放松操作期间,夹紧件位置随时间的演变的一个示例。

[0118]

在图11中,从0至1秒表示夹紧,从1至3.5秒维持夹紧位置,然后从3.5秒至4.5秒表示放松。在该图中,可见在夹紧期间的大约0.8秒处和放松期间的大约3.7秒处存在突变。这些突变表示预定力阈值被超过,这在上文中在图8中也观察到过。

[0119]

在图12中,自0.5秒起,通过使用已经创建的图表,并基于图11中夹紧件的位置,得出夹紧力。通过使用图表,使得如此获得的夹紧和放松力的曲线平滑。

[0120]

由此,在图12中不再可见突变,在0.5秒至0.8秒之间示出夹紧力,在大约3.7至4.5

秒之间示出放松力。对于没有记录夹紧力的时间区间(大约从0.8秒至大约3.7秒),为了计算夹紧维持力而考虑的是处于夹紧止挡位置(大约1.1mm处)的夹紧件的位置的数值。

[0121]

优选地,设想在每次图表更新之间激活制动器或解除激活制动器预定次数之后,周期性地更新所述图表。

[0122]

当然,上述控制方法可以由机动车辆制动器控制设备来实施,该设备包括例如软件装置记录载体,所述软件装置例如是旨在实现所述方法的步骤的计算机程序。

[0123]

本发明不限于所说明的实施方式,对于本领域技术人员,其它实施方式会是明显的。

[0124]

根据本发明的方法也可由紧急制动设备来实施,紧急制动设备例如为机电设备,通过传统致动器手动地或自动地激活。

[0125]

附图标记清单

[0126]

2:鼓式制动器

[0127]

4:鼓

[0128]

6:板

[0129]

8、10:段块

[0130]

12:衬片

[0131]

14:摩擦轨道

[0132]

16:鼓式制动器的液压致动件

[0133]

18:鼓式制动器的机电致动件

[0134]

20、22:每个段块的第一端部(固定的)

[0135]

24:与板联结的元件

[0136]

26、28:每个段块的第二端部(可动的)

[0137]

30:鼓式制动器的螺杆-螺母组合

[0138]

32:电机

[0139]

34:电机的轴

[0140]

36:鼓式制动器的传动装置

[0141]

38:鼓式制动器的螺母

[0142]

39:鼓式制动器的螺母的外部齿

[0143]

40:鼓式制动器的螺杆

[0144]

42:第一行星齿轮系

[0145]

44:第一行星齿轮系的输入

[0146]

46:第一中间级联

[0147]

48:第一中间级联的输入

[0148]

50:第二行星齿轮系

[0149]

52:第二行星齿轮系的输入

[0150]

54:第二中间级联

[0151]

56:第二中间级联的输入

[0152]

60:盘式制动器

[0153]

62:卡钳

[0154]

64:轴向腔

[0155]

66:活塞

[0156]

68:活塞的外横向面

[0157]

70:盘式制动器的机电致动件

[0158]

72:盒体

[0159]

74:盒体的敞开的横向面

[0160]

76:具有行星齿轮系的齿轮

[0161]

78:盒体的第一容置部

[0162]

80:盒体的第二容置部

[0163]

81:第一容置部的环形壁

[0164]

82:第一容置部的中央孔

[0165]

84:盘式制动器的螺杆/螺母组合

[0166]

86:盘式制动器的驱动螺杆

[0167]

88:盘式制动器的推动螺母

[0168]

90:驱动头部

[0169]

92:示意性地示出制动器的电机的第一模块

[0170]

94:示意性地示出制动器的传动装置的第二模块

[0171]

96:示意性地示出制动器的螺杆/螺母组合的第三模块

[0172]

98:示意性地示出制动器的常见元件弹性力的第四模块

[0173]

100:核实制动器的激活或解除激活的步骤

[0174]

200:核实图表是否创建的步骤

[0175]

302、304;306:获取夹紧件的速度和位置的步骤

[0176]

400:核实夹紧件行程结束的步骤

[0177]

500:基于图表来估计夹紧或放松力的步骤

[0178]

600:基于参考参数,根据夹紧件的夹紧位置,估计夹紧或放松力的步骤

[0179]

700:记录夹紧件的相继位置和对应的夹紧或放松力的步骤

[0180]

802;804:将夹紧或放松力与预定力阈值比较的步骤

[0181]

900:创建包括夹紧件位置数值和夹紧或放松力数值的图表的步骤。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。