1.本实用新型涉及隔膜泵喂料装置技术领域,更具体地说,涉及溶出隔膜泵新型喂料装置。

背景技术:

2.如附图1示,来自原料磨已研磨好的合格矿浆经脱硅槽进行停留预脱硅后,经过喂料泵输送至高压隔膜泵,再由高压隔膜泵注入溶出机组。脱硅槽与隔膜泵中间增加喂料泵的目的是,为了保证隔膜泵稳定运行,需要保证隔膜泵进口压力在0.3mpa以上,因此喂料泵为增压输送的作用。

3.但设置有喂料泵会提高成本,造成资源的浪费,同时增加喂料泵会增加人员劳动量以及维修监测成本,因此我们技术人员提供了溶出隔膜泵新型喂料装置,以解决这类问题。

技术实现要素:

4.针对现有技术中存在的问题,本实用新型的目的在于提供溶出隔膜泵新型喂料装置,以解决以往溶出隔膜泵喂料需要设置喂料泵调节压力的问题。

5.为实现上述目的,本实用新型采用如下的技术方案。

6.溶出隔膜泵新型喂料装置,包括安装板,所述安装板的顶部固定安装有脱硅槽本体与隔膜泵本体,所述隔膜泵本体位于脱硅槽本体的右侧,所述脱硅槽本体的右侧开设有与其内部相连通的出料口,所述出料口的内部固定连接有连通管,所述连通管的内部与脱硅槽本体的内部相连通,所述连通管的另一端贯穿出料口并固定连接在隔膜泵本体上,所述安装板的顶部固定连接有中控箱,所述中控箱的内部集成有单片机与远传模块,所述脱硅槽本体的内部安装有液位传感器,所述液位传感器与远传模块均与单片机信号连接。

7.作为上述技术方案的进一步描述:所述连通管上套设有可拆卸式连接有保温套,所述保温套由硅胶布材料制成。

8.作为上述技术方案的进一步描述:所述出料口的位置处于脱硅槽本体的中间位置。

9.作为上述技术方案的进一步描述:所述液位传感器的位于距离脱硅槽本体内底壁的二十米处。

10.作为上述技术方案的进一步描述:所述脱硅槽本体上固定安装有提示灯,所述提示灯与单片机信号连接。

11.相比于现有技术,本实用新型的优点在于:

12.本实用新型通过将脱硅槽本体设置为总高26米、内部矿浆液面保持20米以上与出料口开设在脱硅槽本体中间位置,从而使得隔膜泵进口压力静压可以控制在0.3mpa以上,脱硅槽本体内的料浆靠物料自身压力进入到隔膜泵本体3进口,同时可以保证隔膜泵本体进口压力,进而能够取消喂料泵设备,达到了节能降耗,简化工艺的目的,同时能够简化了

机组供料及隔膜泵本体倒运操作,降低了员工的操作劳动强度,节省检修维护成本。

附图说明

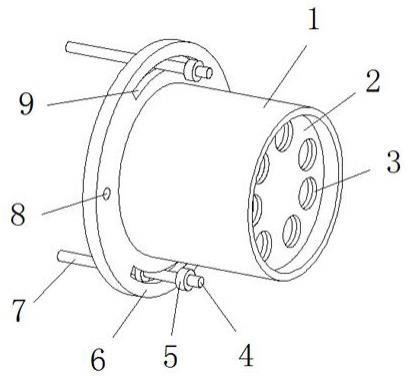

13.图1为原隔膜泵喂料流程示意图;

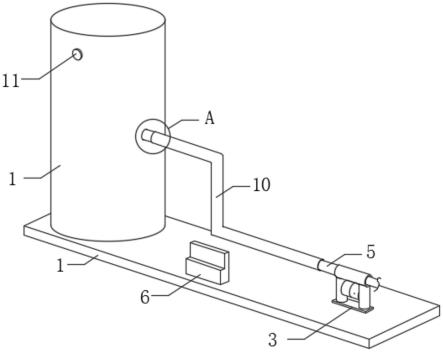

14.图2为本实用新型的立体结构示意图;

15.图3为本实用新型的图2中a处放大结构示意图;

16.图4为本实用新型的原理示意图。

17.图中标号说明:

18.1、安装板;2、脱硅槽本体;3、隔膜泵本体;4、出料口;5、连通管;6、中控箱;7、单片机;8、远传模块;9、液位传感器;10、保温套;11、提示灯。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述;

20.请参阅图2~4,本实用新型中,溶出隔膜泵新型喂料装置,包括安装板1,安装板1的顶部固定安装有脱硅槽本体2与隔膜泵本体3,隔膜泵本体3位于脱硅槽本体2的右侧,脱硅槽本体2的右侧开设有与其内部相连通的出料口4,出料口4的内部固定连接有连通管5,连通管5的内部与脱硅槽本体2的内部相连通,连通管5的另一端贯穿出料口4并固定连接在隔膜泵本体3上,安装板1的顶部固定连接有中控箱6,中控箱6的内部集成有单片机7与远传模块8,脱硅槽本体2的内部安装有液位传感器9,液位传感器9与远传模块8均与单片机7信号连接,其中隔膜泵本体3右侧管道与溶出机组相连接。

21.本实用新型中,来自原料磨已研磨好的合格矿浆经脱硅槽本体2进行停留预脱硅后,脱硅槽本体2内的料浆靠物料自身压力进入到隔膜泵本体3进口,同时可以保证隔膜泵本体3进口压力,进而能够取消喂料泵设备,达到了节能降耗,简化工艺的目的,同时能够简化了机组供料及隔膜泵本体3倒运操作,降低了员工的操作劳动强度,节省检修维护成本,在进行喂料的过程中处于脱硅槽本体2内部的液位传感器9会实时对脱硅槽本体2内部的矿浆液面进行监测,若液面低于液位传感器9时单片机7则会接收到信号,单片机7通过远传模块8将信号传递给使用人员,使用人员即可进行及时检修。

22.请参阅图2与3,其中:连通管5上套设有可拆卸式连接有保温套10,保温套10由硅胶布材料制成。

23.本实用新型中,保温套10的设置可以提高连通管5的保温效果,从而使得连通管5内部的矿浆保持恒定温度,避免处于高温或低温环境影响矿浆的输送。

24.请参阅图2与3,其中:出料口4的位置处于脱硅槽本体2的中间位置。

25.本实用新型中,因矿浆中的固体颗粒会逐渐在脱硅槽本体2底部沉积,为保证自压出料通畅,因此选择在脱硅槽本体2中部出料,防止沉积的矿浆物料堵塞连通管5。

26.请参阅图4,其中:液位传感器9的位于距离脱硅槽本体2内底壁的二十米处。

27.本实用新型中,矿浆密度经测量为1501kg/m3,根据p(静压)=密度*液位*重力加速度(9.8m/s2),因此经核算脱硅槽本体2液位控制在20米以上时,隔膜泵本体3进口压力静压可以控制在0.3mpa以上,因此液位传感器9需要保持在20米高度避免达不到压力。

28.请参阅图2与4,其中:脱硅槽本体2上固定安装有提示灯11,提示灯11与单片机7信号连接。

29.本实用新型中,当单片机7接收到液位传感器9传输的信号的同时会控制提示灯11通电工作,提示灯11通电后进行灯光闪烁,从而对附近的使用人员起到提示作用,避免压力达不到影响对溶出机组的喂料。

30.工作原理:来自原料磨已研磨好的合格矿浆经脱硅槽本体2进行停留预脱硅后,矿浆密度经测量为1501kg/m3,根据p(静压)=密度*液位*重力加速度(9.8m/s2),因此经核算脱硅槽液位控制在20米以上时,隔膜泵进口压力静压可以控制在0.3mpa以上,脱硅槽总高26米,因矿浆中的固体颗粒会逐渐在脱硅槽本体2底部沉积,为保证自压出料通畅,因此选择在脱硅槽本体2中部出料,防止沉积的矿浆物料堵塞连通管5,脱硅槽本体2内的料浆靠物料自身压力进入到隔膜泵本体3进口,同时可以保证隔膜泵本体3进口压力,进而能够取消喂料泵设备,达到了节能降耗,简化工艺的目的,同时能够简化了机组供料及隔膜泵本体3倒运操作,降低了员工的操作劳动强度,节省检修维护成本,在进行喂料的过程中处于脱硅槽本体2内部的液位传感器9会实时对脱硅槽本体2内部的矿浆液面进行监测,若液面低于液位传感器9时单片机7则会接收到信号,单片机7通过远传模块8将信号传递给使用人员,使用人员即可进行及时检修。

31.以上所述,仅为本实用新型较佳的具体实施方式;但本实用新型的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其改进构思加以等同替换或改变,都应涵盖在本实用新型的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。