1.本技术涉及光纤切割技术领域,特别是涉及一种光纤切割装置。

背景技术:

2.传统电互联在高频高速下面临着信号延迟、信号串扰、功耗激增等问题,而光互联以其独特的优势可以实现板间/板内功耗低、速率高、信号完整的数据传输。

3.光纤柔性板是实现光互联的一种方法,它将成熟的光纤技术和柔性板技术相结合,制成柔性、轻薄、低损耗的光纤板,可用于板内、板间、机架间的光学连接。

4.常见的光纤结构如图1所示,最外层为直径250μm的涂覆层,通常为硅树脂、丙烯酸酯、聚氨基甲酸乙酯等;内层为125μm的玻璃材料(sio2),其中内层又可以细分为包层和芯层,其中芯层为光信号的传输层,对于多模光纤而言,其芯层直径一般为50μm或62.5μm,对于单模光纤而言,其芯层直径一般为8~10μm。

5.在光纤柔性板制作过程中,需要在加光连接器之前检测光纤的通光性和顺序性。目前行业内的光纤切割刀仅能用于125μm玻璃部分光纤的切割,尚未有报道能够良好切割带涂覆层的、250μm的光纤,尤其是单模光纤(芯层直径仅有9μm左右)。且若光纤端面不够平整,光纤难以进出光纤,对检测带来很大困难。

技术实现要素:

6.本技术主要解决的技术问题是提供一种光纤切割装置,能够保证光纤的切割面平直、整齐。

7.为解决上述技术问题,本技术采用的一个技术方案是:提供一种光纤装置,包括:固定机构,包括支撑平台,所述支撑平台包括第一支撑面;转动机构,包括转动平台,所述转动平台与所述支撑平台转动连接,所述转动平台包括第二支撑面;所述转动平台带动所述第二支撑面能转动到与所述第一支撑面处于同一平面,其中,待切割光纤跨接固定在所述第一支撑面和所述第二支撑面形成的所述平面上;切割机构,包括切割件;滑动机构,所述切割件固定在所述滑动机构上;所述滑动机构沿着垂直于所述待切割光纤的长度方向运动,带动所述切割件切割所述待切割光纤;所述滑动机构运动到设定的位置与所述转动平台抵接而驱动所述转动平台向背向所述切割件的方向转动。

8.其中,所述转动机构还包括牵引件,所述牵引件固定安装在所述转动平台上且背向所述第二支撑面;所述滑动机构包括推压部,所述推压部设有顶压斜面,所述顶压斜面随着所述滑动机构运动而滑动至抵压所述牵引件。

9.其中,所述牵引件包括:支架,固定在所述转动平台上;滑轮,可转动地安装在所述支架上,且所述滑轮的轮面与所述转动平台之间形成有受力空间;其中,所述顶压斜面随着所述滑动机构运动而滑动至所述受力空间,并抵压在所述滑轮上以驱动所述转动平台向背离所述第二支撑面的方向转动。

10.其中,所述滑动机构包括:滑动平台,与所述支撑平台滑动连接;推杆,固定在所述

滑动平台上,所述推压部设置在所述推杆的一端,所述推杆的另外一端设有操作部,推动所述操作部以迫使所述滑动平台沿着垂直于所述待切割光纤的长度方向运动。

11.其中,所述滑动机构还包括悬臂,所述悬臂的一端与所述滑动平台固定连接,所述切割件固定在所述悬臂的另外一端,且所述切割件与所述第一支撑面相对。

12.其中,所述固定机构还包括基座平台,所述支撑平台连接所述基座平台;所述基座平台上设置有滑轨,所述滑轨的延伸方向与所述待切割光纤的延伸方向垂直,所述滑动平台滑动设置在所述滑轨上。

13.其中,所述光纤切割装置还包括:弹性组件,所述弹性组件弹性支撑于所述转动平台与所述固定机构之间。

14.其中,所述固定机构还包括支撑座;所述弹性组件包括弹簧杆及套装在弹簧杆上的弹性件,其中,所述弹簧杆的两端分别与所述转动平台固定和所述支撑座连接,所述弹性件弹性支撑在所述转动平台与所述支撑座上。

15.其中,所述切割机构进一步包括:调整丝杆,固定连接所述滑动机构和所述切割件。

16.其中,所述调整丝杆包括螺杆及与所述螺杆配合的螺母,所述切割支架设有与所述螺杆配合的螺孔,所述螺杆的一端固定连接于所述切割件,所述螺杆的另外一端安装并穿过所述螺孔,所述螺母固定在所述螺杆的另外一端并顶抵于所述切割支架。

17.其中,所述光纤切割装置还包括:清洁机构,与所述滑动机构连接,并与所述切割件在沿着垂直于所述待切割光纤的长度方向上间隔设置。

18.其中,所述固定机构还包括第一盖板,所述第一盖板枢接于所述支撑平台上,所述第一盖板可枢转至与所述第一支撑面配合以夹持所述待切割光纤,其中,所述第一支撑面上嵌设有第一软垫,所述第一盖板面向所述第一支撑面的内侧嵌设有与所述第一软垫对应的第二软垫。

19.其中,所述转动机构进一步包括第二盖板,所述第二盖板枢接于所述转动平台上,所述第二盖板可枢转至与所述第二支撑面配合以夹持所述待切割光纤,其中,所述第二支撑面上嵌设有第三软垫,所述第二盖板面向所述第二支撑面的内侧嵌设有与所述第三软垫对应的第四软垫。

20.其中,所述支撑平台和/或所述转动平台上设有磁性件,用于以磁吸的方式固定所述第一盖板和/或所述第二盖板。

21.本技术的有益效果是:本技术的光纤切割装置在切割待切割光纤时,滑动机构首先带动切割件运动至切割件划过待切割光纤,以使切割件在待切割光纤上形成切割口,然后滑动机构运动至设定的位置与转动平台抵接,并驱动转动平台向背向切割件的方向转动,之后随着转动平台的转动,待切割光纤发生折断,从而完成光纤的切割。在该切割过程中,由于待切割光纤是随着转动平台的转动被折断的,因此形成的切割面平直、整齐,能够实现光良好的入射或出射光纤。

附图说明

22.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于

本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。其中:

23.图1是常见光纤的结构示意图;

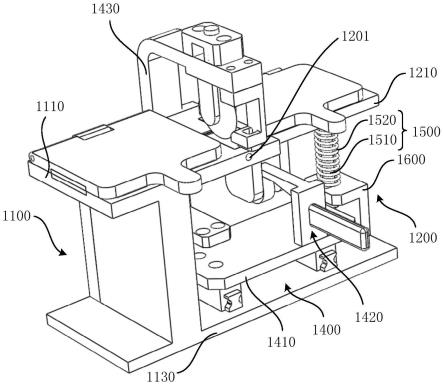

24.图2是本技术光纤切割装置一实施方式的结构示意图;

25.图3是图2光纤切割装置处于另一状态时的结构示意图;

26.图4是图2光纤切割装置的内部结构示意图;

27.图5是图2中支撑平台与转动平台在一应用场景中的相对位置示意图;

28.图6是图2中支撑平台与转动平台在另一应用场景中的相对位置示意图;

29.图7是图2中切割件在待切割光纤上形成切割口的示意图;

30.图8是图2中光纤切割装置的部分结构示意图;

31.图9是图2中光纤切割装置的部分结构示意图;

32.图10是图2光纤切割装置处于又一状态时的结构示意图;

33.图11是图2光纤切割装置处于再一状态时的结构示意图。

具体实施方式

34.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性的劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

35.结合图2至图4,本技术提供了一种光纤切割装置1000,其包括固定机构1100、转动机构1200、切割机构1300以及滑动机构1400。

36.固定机构1100包括支撑平台1110,支撑平台1110包括第一支撑面1111。转动机构1200包括转动平台1210,转动平台1210与支撑平台1110转动连接,在本实施方式中,转动平台1210的端部通过转轴1201与支撑平台1110的端部转动连接,也就是说,转动平台1210能够绕转轴1201转动。

37.同时转动平台1210包括第二支撑面1211,转动平台1210带动第二支撑面1211能转动到与第一支撑面1111处于同一平面,其中,待切割光纤跨接固定在第一支撑面1111和第二支撑面1211形成的支撑平面上,即当需要对待切割光纤进行切割时,转动平台1210转动至第二支撑面1211与第一支撑面1111处于同一平面,然后用户将待切割光纤跨接放置在第一支撑面1111和第二支撑面1211上。

38.在本实施方式中,为了减小待切割光纤在切割时的变形,支撑平台1110和转动平台1210之间的间隔不大于3mm,例如在图5的应用场景中,支撑平台1110和转动平台1210之间的间隔为0,在图6的应用场景中,支撑平台1110和转动平台1210之间虽然存在间隔,但是间隔不超过3mm,例如为1mm、2mm或者3mm,其中图5和图6中位于支撑平台1110和转动平台1210上的阴影部分为待切割光纤。

39.在一个实施方式中,为了将待切割光纤固定在第一支撑面1111上,固定机构1100还包括第一盖板1120,转动机构1200还包括第二盖板1220,第一盖板1120枢接于支撑平台1110上,用于与支撑平台1110配合以夹设的方式固定待切割光纤(具体为第一盖板1120可枢转至与第一支撑面1111配合以夹持待切割光纤),第二盖板1220枢接于转动平台1210上,

用于与转动平台1210配合以夹设的方法固定待切割光纤(具体为第二盖板1220可枢转至与第二支撑面1211配合以夹持待切割光纤),也就是说,当需要对待切割光纤进行切割时,合上第一盖板1120与第二盖板1220以夹紧待切割光纤。

40.同时为了避免待切割光纤在第一支撑面1111上滑移以及避免待切割光纤被压断,支撑平台1110的第一支撑面1111上嵌设有第一软垫1112,第一盖板1120朝向第一支撑面1111一侧嵌设有与第一软垫1112对应的第二软垫1121,转动平台1210的第二支撑面1211上嵌设有第三软垫1212,第二盖板1220朝向第二支撑面1211一侧嵌设有与第三软垫1212对应的第四软垫1221。当需要对待切割光纤进行切割时,将待切割光纤跨接放置在第一软垫1112、第三软垫1212上,而后合上第一盖板1120、第二盖板1220,而使第一软垫1112和第二软垫1121配合、第三软垫1212和第四软垫1221配合夹紧待切割光纤。

41.其中,第一软垫1112、第二软垫1121、第三软垫1212以及第四软垫1221的材料可以为橡胶、硅胶等。

42.在本实施方式中,为了进一步保证待切割光纤的固定效果,支撑平台1110、转动平台1210上设有磁性件1101,用于以磁吸的方式固定第一盖板1120、第二盖板1220。具体地,第一盖板1120、第二盖板1220均能够被磁性件1101吸引,从而分别被吸附在支撑平台1110、转动平台1210上。

43.需要说明的是,在其他实施方式中,可以不设置第一盖板1120、第二盖板1220,此时可以通过在支撑平台1110、转动平台1210上设置卡槽结构将待切割光纤卡接固定在第一支撑面1111、第二支撑面1211上,或者,只设置第一盖板1120、第二盖板1220中的一个。

44.同时在其他实施方式中,也可以不设置第一软垫1112、第二软垫1121、第三软垫1212、第四软垫1221和磁性件1101等结构,或者只设置其中部分,在此不再一一赘述。

45.继续参阅图2至图4,切割机构1300包括切割件1310,其中切割件1310的材质可以是钨钢或者红宝石等,其可以是平刀片(即切割面呈直线型),也可以是圆形刀片(即切割面呈圆形,附图中均以切割件1310为圆形刀片进行示意)。需要说明的是,当切割件1310为圆形刀片时,切割件1310与待切割光纤的接触近似为点接触,有利于切割加工,且切割件1310在切割点处的刀口损坏时可以转动切割件1310,使用新区域的刀口进行切割,保证切割效果。

46.切割件1310固定在滑动机构1400上,滑动机构1400沿着垂直于待切割光纤的长度方向运动,并带动切割件1310切割待切割光纤,且在切割件1310在待切割光纤上形成切割口后,滑动机构1400运动到设定的位置与转动平台1210抵接,而后驱动转动平台1210向背向切割件1310的方向转动。

47.具体地,滑动机构1400首先带动切割件1310运动至切割件1310划过待切割光纤,此时待切割光纤并未发生断裂,而是只会在待切割光纤朝向切割件1310一侧表面的涂覆层上产生切割口,以及在包层或者芯层上产生裂纹或微小缺口,形成应力集中点(可参见图7),然后滑动机构1400运动至设定的位置与转动平台1210抵接,并驱动转动平台1210向背向切割件1310的方向转动,可以理解的是,背向切割件1310的方向也是背离待切割光纤上切割口的方向,之后随着转动平台1210的转动,待切割光纤发生折断,完成待切割光纤的切割。

48.在上述过程中,由于待切割光纤是随着转动平台1210的转动而被折断的,并不是

切割件1310按压所导致的断裂,因此待切割光纤的切割面平直、整齐,能够实现光良好的入射或出射光纤。

49.在一些实施方式中,请一并结合图2至图4以及图8,转动机构1200还包括牵引件1230,牵引件1230固定安装在转动平台1210上且背向第二支撑面1211,同时滑动机构1400包括推压部1401,推压部1401设有顶压斜面14011,顶压斜面14011随着滑动机构1400运动而滑动至抵压在牵引件1230上。

50.具体地,当滑动机构1400带动切割件1310在待切割光纤上形成切割口后,推压部1401的顶压斜面14011与牵引件1230抵接,而后随着滑动机构1400的继续运动,推压部1401对牵引件1230施加背离切割件1310方向的作用力,从而使转动平台1210向背离切割件1310的方向转动。

51.其中,推压部1401为斜坡结构,其靠近牵引件1230的一端的高度小于远离牵引件1230的一端的高度,从而形成顶压斜面14011。

52.更为具体的,在一些实施方式中,牵引件1230包括支架1231以及滑轮1232。

53.支架1231固定在转动平台1210背离第二支撑面1211的一侧表面;滑轮1232可转动地安装在支架1231上,且滑轮1232的轮面与转动平台1210之间形成有受力空间;其中,顶压斜面14011随着滑动机构1400运动而滑动至受力空间,并抵压在滑轮1232上以驱动转动平台1210向背离第二支撑面1211的方向转动。

54.具体地,设置滑轮1232与推压部1401抵接可以释放推压部1401施加的背离切割件1310方向的作用力,减小磨损。

55.继续参阅图8,在一些具体的实施例中,滑动机构1400包括滑动平台1410、推杆1420以及悬臂1430。

56.滑动平台1410与支撑平台1110滑动连接;推杆1420固定在滑动平台1410上,推压部1401设置在推杆1420的一端,推杆1420的另外一端设有操作部1402,推动操作部1402以迫使滑动平台1410沿着垂直于待切割光纤的长度方向运动;悬臂1430的一端与滑动平台1410固定连接,切割件1310固定在悬臂1430的另外一端,且切割件1310与第一支撑面1111相对。其中悬臂1430的一端与滑动平台1410固定连接,另一端自滑动平台1410延伸至支撑平台1110或转动平台1210的上方,以安装切割件1310。

57.具体地,当需要切割待切割光纤时,用户在推杆1420的操作部1402上施加作用力,以迫使滑动平台1410沿着垂直于待切割光纤的长度方向运动,而后带动切割件1310沿垂直于待切割光纤的长度方向运动。

58.进一步地,在一些实施例中,结合图4和图8,固定机构1100还包括基座平台1130,基座平台1130位于支撑平台1110远离第一支撑面1111一侧,与支撑平台1110间隔设置且固定连接。其中,基座平台1130上设置有滑轨1131,滑轨1131的延伸方向与待切割光纤的延伸方向垂直,滑动平台1410滑动设置在滑轨1131上。具体地,当用户在推杆1420的操作部1402上施加作用力时,滑动平台1410带动切割件1310沿垂直于待切割光纤的长度方向运动,从而使切割件1310对待切割光纤切割。

59.在一应用场景中,结合图4和图8,在一些实施例中,滑动平台1410上固定有滑块1132,滑块1132滑动设置在滑轨1131上,从而实现滑动平台1410间接滑动设置在滑轨1131上。

60.其中,当在推杆1420上施加作用力以推动推杆1420时,光纤切割装置1000中各元件的运动方向可参见图8中的箭头。

61.继续结合图4和图8,在一些实施例中,为了实现在待切割光纤折断后,转动平台1210能够复位,光纤切割装置1000还包括弹性组件1500,弹性组件1500弹性支撑在转动平台1210与固定机构1100之间。

62.具体地,当转动平台1210相对支撑平台1110转动时,弹性组件1500收缩,当使滑动机构1400运动的外力撤销时,弹性组件1500恢复原状而使转动平台1210、滑动机构1400复位。

63.弹性件1520具体地,在一些实施例中,继续参阅图4和图8,基座平台1130上固定有支撑座1600,且支撑座1600与基座平台1130之间形成有限位空间,弹性组件1500弹性支撑在转动平台1210与支撑座1600之间。同时弹性组件1500包括弹簧杆1510及套装在弹簧杆上的弹性件1520,其中,弹簧杆1510的两端分别与转动平台1210固定和支撑座1600连接,弹性件1520弹性支撑在转动平台1210与支撑座1600上。

64.具体地,设置弹簧杆1510穿设弹性件1520可以对弹性件1520起到保护作用,延长弹性件1520的寿命。当然其他实施方式中也可以不设置弹簧杆1510,而是直接设置弹性件1520。其中弹性件1520可以是弹簧。

65.在一应用场景中,如图4所示,弹簧杆1510的一端穿过支撑座1600而与限位螺母螺接(图4未示),从而实现与支撑座1600活动连接并限位在限位空间内。

66.结合图2和图9,光纤切割装置1000还包括清洁机构1800,清洁机构1800与滑动机构1400连接,在待切割光纤断裂后,清洁机构1800在滑动机构1400的带动下对形成的断面进行清洁。

67.其中,清洁机构1800包括清洁支架1810以及清洁头1820,清洁支架1810与悬臂1430连接,清洁头1820安装于清洁支架1810靠近支撑平台1110的一端。其中,清洁头1820的材质为吸水材料,如海绵、棉花等。同时,清洁支架1810上设有通槽1811,通槽1811连通清洁头1820,用于容置例如水、乙醇、异丙醇等清洁剂,通槽1811容置的清洁剂可被清洁头1820吸入而用于断面的清洁。

68.其中,清洁机构1800与切割机构1300沿待切割光纤的延伸方向的垂直方向间隔设置。

69.结合图2和图9,切割机构1300进一步包括调整丝杆1330,调整丝杆1330固定连接滑动机构1400和切割件1310。具体地,调整丝杆1330用于调整切割件1310相对待切割光纤的高度,使得光纤切割装置1000能够适用于不同规格的光纤。

70.其中,调整丝杆1330包括螺杆1331及与螺杆1331配合的螺母1332,滑动机构1400(具体为悬臂1430)设有与螺杆1331配合的螺孔(图未示),螺杆1331的一端固定连接于切割件1310,螺杆1331的另外一端安装并穿过螺孔,螺母1332固定在螺杆1331的另外一端并顶抵于滑动机构1400。

71.继续参阅图2,光纤切割装置1000还包括壳体1900,壳体1900由多个子壳体1910拼接而成,多个子壳体1910围设在固定机构1100、转动机构1200的外围,壳体1900的设置既能对固定机构1100、转动机构1200起保护作用,也能提升美观性。

72.其中滑动机构1400的操作部1402位于壳体1900的外部,供用户操作。

73.在一应用场景中,壳体1900邻近操作部1402处还嵌设有磁铁1901,用于吸附固定操作部1402。

74.结合图2至图4、图8至图11,为了更好地理解本技术的光纤切割装置1000,下面基于光纤切割装置1000的初始状态如图10所示,对光纤切割装置1000的工作过程进行介绍:

75.在图10的基础上,首先打开第一盖板1120和第二盖板1220,将待切割光纤跨接放置在支撑平台1110上的第一软垫1112和转动平台1210上的第三软垫1212,而后合上第一盖板1120和第二盖板1220以固定住待切割光纤。

76.然后用户在推压部1401上施加朝向光纤切割装置1000的作用力以推动推杆1420,从而迫使滑动平台1410带动切割件1310运动,而后在切割件1310在待切割光纤上形成切割口后,推压部1401与滑轮1232抵接,此时待切割光纤并未发生断裂,而是只在朝向切割件1310一侧表面的涂覆层上产生切割口,以及在包层上产生裂纹或微小缺口。

77.接着用户继续在推压部1401上施加作用力以继续推动推杆1420,使得滑轮1232受到背离切割件1310的作用力,从而使得转动平台1210相对支撑平台1110朝向背离切割件1310的方向转动,此时由于待切割光纤上已经部分被切割过,以及光纤的特性(包层以及芯层的部分为脆性材料),在转动平台1210转动的过程中,待切割光纤将发生断裂,从而实现待切割光纤的切割。

78.接着用户继续推动推杆1420,使得清洁头1820擦拭光纤,将光纤以及断面表面的碎渣、灰尘等异物去除,此时光纤切割装置1000的状态如图11所示。

79.最后用户松开推杆1420,此时受到挤压的弹性件1520将会顶升转动平台1210以使转动平台1210复位,直至弹簧杆1510被支撑座1600限位。

80.同时在转动平台1210复位的过程中,滑动机构1400也将会复位,直至被壳体1900限位,同时推杆1420被壳体1900上的磁铁1901吸引固定。

81.最后翻开第一盖体1120以及第二盖体1220,取出光纤,至此完成一次光纤切割加工。

82.以上所述仅为本技术的实施方式,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。