1.本实用新型涉及纺丝生产设备领域,特别涉及一种纺丝油剂槽。

背景技术:

2.在化纤行业中,生产聚酯涤纶长丝纤维过程一般是在纺丝工序进行上油,以此来保证丝束的可纺性及产品质量,所使用的油剂是先通过油剂房进行配油,配好的油通过输送泵输送到纺丝设备后的油剂槽,油剂槽中的油为每个纺位进行供油,油剂槽一般都设有过滤网,过滤油剂中的杂物及腐败物,通常过滤网为竖插式过滤网,这就存在一定的问题,当时间太久过滤网堵塞,更换过滤网时,需要先把油剂槽中的油排放干净后来更换过滤网,过滤出的杂质及腐败物一直存留在油剂罐底部,清理困难,更换过滤网时容易导致纺丝断油,且过滤出的杂物长时间浸泡在油剂中,影响纺丝质量;另外送油管与进油管之间连接一般采用软管靠卡箍锁死,时间久了加上供油压力容易导致卡箍松动,从而导致连接处漏油问题;常用的油剂罐底部是平面底部,很容易存在死角,死角处的油剂会长时间停留,导致油剂质量变差。

3.因此,研究一种纺丝油剂槽来解决上述问题具有十分重要的意义。

技术实现要素:

4.本实用新型的目的是为了解决上述问题,提供一种纺丝油剂槽,不需要排空油剂槽中储存的油剂就可以直接更换过滤网,送油管与进油管之间用法兰来连接,可以增加连接处的紧密性及牢固性,从而避免漏油的问题,油剂罐底部采用锥形体状,使得油剂罐底部不存在死角问题,出油更加顺畅。

5.为达到上述目的,本实用新型采用的技术方案如下:

6.一种纺丝油剂槽,包括油剂罐、进油管、出油管、回油管和过滤网,进油管与送油管相连,所述过滤网为单双层过滤网,所述单双层过滤网包括单层过滤网和双层过滤网,单层过滤网和双层过滤网由竖直的隔板隔开成左右两部分(隔板用于阻隔没过滤的新油油剂与回油油剂),且单层过滤网和双层过滤网均与隔板垂直;

7.油剂罐内壁设有凸出的卡槽,单双层过滤网卡在卡槽中;

8.进油管和回油管位于油剂罐上部,进油管连通至单层过滤网所在区域,回油管连通至双层过滤网所在区域,单层过滤网用于新油过滤,双层过滤网用于回油过滤;出油管位于油剂罐底部。

9.作为优选的技术方案:

10.如上所述的一种纺丝油剂槽,油剂罐由圆柱形罐身和倒圆锥形罐底组成,所述圆柱形和所述倒圆锥形的底面圆大小相等,油剂罐底部为圆锥形,相比平面底部,其好处是油剂罐中不存在死角问题,避免死角处的油剂一直储存在油剂罐中。

11.如上所述的一种纺丝油剂槽,单双层过滤网包括一圆形过滤网和一半圆形过滤网,圆形过滤网和半圆形过滤网安装在支架上,所述支架由圆形支架、半圆形支架、竖直的

隔板和竖直的连接柱构成,隔板底端与圆形支架相连,且隔板所在平面将圆形支架分隔成对称的两部分,隔板一侧面的中间位置与半圆形支架的直边相连,圆形支架和半圆形支架所在平面垂直于隔板所在平面,隔板的宽度和圆形支架的直径以及半圆形支架的直径均相等,圆形过滤网放置在圆形支架上,半圆形过滤网放置在半圆形支架上,圆形过滤网被隔板平均分隔成两部分,一侧为所述单层过滤网,另一侧与位于其上方的半圆形过滤网一同构成所述双层过滤网;连接柱一端连接半圆形支架的圆弧中间位置,另一端连接在圆形支架的圆弧上。

12.如上所述的一种纺丝油剂槽,所述支架为一体装置。

13.如上所述的一种纺丝油剂槽,送油管为油剂罐供油,进油管与送油管通过法兰连接,从而代替卡箍,保证送油管与进油口之间的牢固性及紧密性,可以长时间使用不需要担心连接处卡箍松动漏油问题。

14.如上所述的一种纺丝油剂槽,进油管上设有截止阀和电动开关,电动开关与液位传感器相连;

15.液位传感器位于单双层过滤网的下方,且竖放在油剂罐内壁上,液位传感器将油剂罐内部的液位高度转化为电信号,通过外部电路与电动开关相连;

16.正常供油情况下截止阀处于打开状态,电动开关由液位传感器控制,当液位低于一定高度时,液位传感器给电动开关输送信号,控制电动开关打开,进行供油,当液位高度高于一定高度时,液位传感器给电动开关输送信号,控制电动开关关闭,停止供油。

17.如上所述的一种纺丝油剂槽,回油管上设有球阀a。

18.如上所述的一种纺丝油剂槽,出油管位于油剂罐底部倒圆锥形的锥顶。

19.如上所述的一种纺丝油剂槽,出油管包括相互连通的一横向出油管和一竖向出油管,横向出油管连接纺丝设备,供应纺丝上油,竖向出油管为备用出油管,用于应急时排空油剂槽中储存的油剂。

20.如上所述的一种纺丝油剂槽,横向出油管上设有球阀c,竖向出油管上设有球阀b。

21.有益效果:

22.本实用新型提供的一种纺丝油剂槽,送油管与油剂槽进油管之间通过法兰代替卡箍,可长时间使用,解决了卡箍长时间使用时松动导致送油管与进油管连接处漏油的问题;过滤网采用单双层过滤网,对新油油剂进行一次过滤,对回油油剂进行二次过滤,使油剂充分循环利用(回油管与纺丝设备中的回收油剂槽相连,利用输油泵把油剂从回收油剂槽送入回油管中),且单双层过滤网横卡在油剂槽壁上,在长时间使用后过滤网堵塞更换或清洗过滤网时,不需要停纺位或排空油剂槽,清理过滤出的杂物更为简单,大大缩短了更换时间,提高了纺丝效率,过滤出来的杂物或腐败物不用长时间浸泡在油剂中,提高了油剂储存质量,保证了纺丝的质量;油剂槽底部采用圆锥体状,相比平面底部圆锥体状的底部不存在死角问题,使油剂罐中的油剂先进先出。

附图说明

23.图1为纺丝油剂槽示意图;

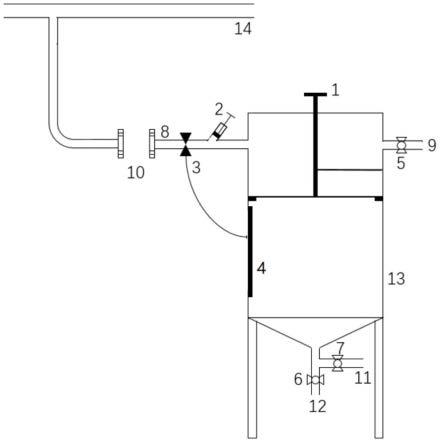

24.图2为单双层过滤网示意图;

25.图3为用于安装单双层过滤网的支架示意图;

26.图4为圆形过滤网示意图;

27.图5为半圆形过滤网示意图;

28.其中,1-单双层过滤网,2-截止阀,3-电动开关,4-液位传感器,5-球阀a,6-球阀b,7-球阀c,8-进油管,9-回油管,10-法兰,11-横向出油管,12-竖向出油管,13-油剂罐,14-送油管,15-隔板,16-连接柱,17-圆形支架,18-半圆形支架,19-圆形过滤网,20-半圆形过滤网。

具体实施方式

29.下面结合具体实施方式,进一步阐述本实用新型。应理解,这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。此外应理解,在阅读了本实用新型讲授的内容之后,本领域技术人员可以对本实用新型作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

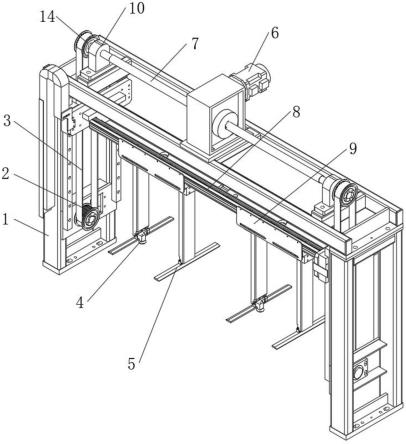

30.一种纺丝油剂槽,如图1所示,包括油剂罐13、进油管8、出油管、回油管9和单双层过滤网1;

31.油剂罐13由圆柱形罐身和倒圆锥形罐底组成,圆柱形和倒圆锥形的底面圆大小相等;油剂罐13内壁设有凸出的卡槽,单双层过滤网1卡在卡槽中;

32.如图2~5所示,单双层过滤网1包括一圆形过滤网19和一半圆形过滤网20;圆形过滤网19和半圆形过滤网20安装在支架上;支架为一体装置,由圆形支架17、半圆形支架18、竖直的隔板15和竖直的连接柱16构成;隔板15的宽度和圆形支架17的直径以及半圆形支架18的直径均相等,隔板15所在平面垂直于圆形支架17和半圆形支架18所在平面;隔板15底端与圆形支架17相连,且隔板15所在平面将圆形支架17分隔成对称的两部分,隔板15一侧面的中间位置与半圆形支架18的直边相连;连接柱16一端连接半圆形支架18的圆弧中间位置,另一端竖直连接在圆形支架17的圆弧上;圆形过滤网19放置在圆形支架17上,半圆形过滤网20放置在半圆形支架18上;圆形过滤网19被隔板15平均分隔成两部分,一侧为单层过滤网,另一侧与位于其上方的半圆形过滤网20一同构成双层过滤网,单层过滤网用于新油过滤,双层过滤网用于回油过滤,隔板用于阻隔没过滤的新油油剂与回油油剂;

33.进油管8和回油管9位于油剂罐13上部,进油管8连通至单层过滤网所在区域,回油管9连通至双层过滤网所在区域;

34.进油管8与送油管14通过法兰10连接;进油管8上设有截止阀2和电动开关3,电动开关3与液位传感器4相连;液位传感器4位于单双层过滤网1的下方,且竖放在油剂罐13内壁上,液位传感器4将油剂罐13内部的液位高度转化为电信号,通过外部电路与电动开关3相连,电动开关3由液位传感器4控制;回油管9上设有球阀a 5;

35.出油管位于油剂罐13底部倒圆锥形的锥顶,出油管包括相互连通的一横向出油管11和一竖向出油管12;横向出油管11连接纺丝设备,供应纺丝上油,竖向出油管为备用出油管,用于应急时排空油剂槽中储存的油剂;横向出油管11上设有球阀c 7,竖向出油管12上设有球阀b 6。

36.正常供油情况下,送油管14通过进油管8为油剂罐13供新油,回油管9为油剂罐13供回油,截止阀2、球阀a 5和电动开关3处于打开状态,单双层过滤网1的单层过滤网进行新油过滤,单双层过滤网1的双层过滤网进行回油过滤,球阀b 6处于关闭状态,球阀c 7处于

打开状态,横向出油管11供应纺丝上油;

37.当液位低于一定高度时,液位传感器4给电动开关3输送信号,控制电动开关处于打开状态,继续进行供油,当液位高度高于一定高度时,液位传感器4给电动开关3输送信号,控制电动开关关闭,停止供油;

38.当应急或纺丝设备长时间停纺时,关闭截止阀2、球阀a 5与球阀c 7,打开球阀b 6即可排空油剂罐13中储存的油剂;

39.当过滤网使用一段时候后出现堵塞情况,需要更换或清洗过滤网时,关闭截止阀2与球阀a5,停止进油与回油,打开油剂槽盖,取出单双层过滤网1,不需要关闭球阀c 7(球阀b6正常情况下处于关闭状态,一般不会打开),油剂罐13处于正常供油状态,不影响纺丝设备正常运行。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。