1.本发明涉及研磨液加工制作技术领域,具体涉及一种研磨液自动化搅拌装置。

背景技术:

2.申请人经过检索发现一篇中国发明专利“一种研磨液搅拌装置”,其授权公告号为cn215654880u,其记载了:现有的研磨机床的研磨液供给每台设备每日需要25升循环浆料,每天配制约150升的研磨液,研磨液的时由碳化硅/碳化硼 悬浮剂和冷却剂组成,研磨液的品质异常一般来源:碳化硼/碳化硅搅拌不均匀,投料时速度太快、原料砂潮湿度过大等原因,导致抱团现象,在搅拌时没有充分分散导致,由此可知,研磨液搅拌过程中,搅拌不均匀导致颗粒物分散不充分,进而导致发生“抱团”,这一问题是真实存在的,基于此,本发明提出了一种研磨液自动化搅拌装置。

技术实现要素:

3.为解决上述背景中提到的问题,本发明提供了一种研磨液自动化搅拌装置。

4.为实现上述技术目的,本发明所采用的技术方案如下。

5.一种研磨液自动化搅拌装置,其包括主架,主架上设置有搅拌罐,搅拌罐内设置有搅拌装置,搅拌装置用于对搅拌罐内的液体进行搅拌处理并在搅拌过程中,对液体中的颗粒物进行碰撞击散处理。

6.进一步的,搅拌罐由罐体、设置在罐体上开口端的罐盖以及设置在罐体下开口端的罐底组成,罐盖上设置有进料管,进料管上设置有控制阀,罐底上设置有封堵单元,封堵单元用于打开或关闭设置在罐底上并供研磨液排出的排液孔;搅拌装置包括筒壳,筒壳通过连接单元以悬浮方式设置在搅拌罐内。

7.进一步的,筒壳由上筒壳与下筒壳组成,上筒壳为上端封闭、下端开口的圆环形壳体形状,下筒壳为上端开口、下端封闭的圆环形壳体形状且下筒壳的上开口端与上筒壳的下开口端同轴连接;连接单元包括滑套,滑套的一端开口并设置有内置台阶、另一端封闭并延伸有凸杆,凸杆的外部转动安装有连接杆一,连接杆一的末端与搅拌罐的内壁球铰接,滑套内滑动安装有滑块,滑块的端面延伸有滑杆,滑杆的末端伸出滑套并转动安装有连接杆二,连接杆二的末端与筒壳的外壁球铰接,滑杆的外部套设有位于内置台阶与滑块之间的弹簧。

8.进一步的,罐盖上同轴安装有电机一,电机一的输出端伸入罐体内并同轴安装有螺旋桨,螺旋桨还同轴位于筒壳内环里面,电机一运行驱使螺旋桨旋转时,螺旋桨旋转牵引液体由下至上流动;下筒壳上安装有撞击单元,罐体内壁设置有引导弧面,引导弧面用于引导被螺旋桨牵引单向流动的液体朝向撞击单元流动。

9.进一步的,下筒壳内设置有安装架,撞击单元包括沿径向设置在下筒壳外壁上的叶轴,叶轴的输入端位于下筒壳内、输出端位于下筒壳的外壁与罐体的内壁之间并设置有

撞击叶,叶轴沿下筒壳的圆周方向阵列设置有多组,多组叶轴的输入端之间通过动力传递件与设置在安装架上的电机三动力连接。

10.进一步的,撞击单元沿筒壳的轴向设置有多组并且初始状态下,相邻两组撞击单元中的撞击叶之间的夹角等于n/360度,n为撞击单元的数量。

11.进一步的,上筒壳内设置有连接架,连接架上安装有磁力加速器,磁力加速器靠近上筒壳的上封闭端,磁力加速器中的轨道为与上筒壳同轴布置的圆形轨道形状。

12.进一步的,上筒壳内设置有归位组件,归位组件包括同轴设置在上筒壳内的安装环,安装环上设置有永磁体,永磁体位于磁力加速器中的相邻两个电磁线圈之间,永磁体对应设置有多组,上筒壳内还通过电机架安装有电机四,电机四呈竖直布置且其输出端同轴设置有丝杆一,丝杆一与安装环螺纹连接,电机四沿安装环的圆周方向阵列设置有多组,初始状态下,永磁体远离磁力加速器。

13.进一步的,罐底上同轴安装有电机二,电机二的输出端伸入罐体内并同轴安装有底扇叶,底扇叶包括同轴设置在电机二输出端的扇轴以及沿径向设置有扇轴外圆面的扇叶,扇叶沿扇轴圆周方向阵列设置有若干组,扇叶呈倾斜布置且扇叶的横截面沿延伸方向并由扇轴轴芯线指向外圆面的方向递减。

14.本发明与现有技术相比,有益效果在于:本方案的核心在于,研磨液搅拌时,除电机四与电机五外的所有电机以及磁力加速器一起启动运行,使搅拌罐内的液体流向为:位于螺旋桨与筒壳内壁之间区域内的液体被螺旋桨旋转所牵引,整体呈由下至上的流动,流向筒壳外壁与搅拌罐内壁之间的区域,在越过筒壳后经设置在罐体内壁上的引导弧面的引导,朝向筒壳外壁流动,即朝向撞击单元中的撞击叶流动,同时筒壳外壁与搅拌罐内壁之间区域中的液体在筒壳晃动影响下,整体呈单向涡流流动状态,并由上至下流动,从筒壳下方的区域流回螺旋桨与筒壳内壁之间区域,如此形成一个单向循环流动,单向循环流动过程中:1、在引导弧面的引导作用下,液体朝向下筒壳移动,即朝向撞击单元移动,与撞击单元中的撞击叶发生碰撞,液体中的颗粒物被碰撞击散,向四周飞溅分散,能够防止研磨液中出现颗粒物“抱团”问题;2、叶轴旋转带着撞击叶一起旋转,使与撞击叶发生撞击,被击散向四周分散的颗粒物的每次分散方向不同,有规律的向四面八方分散,进一步提高了防止颗粒物“抱团”的效果,若撞击叶不发生旋转,则每次被撞击击散的颗粒物的分散方向大体沿同一方向分散,防“抱团”效果较差;3、撞击单元阵列设置有多组且初始状态下,相邻两组撞击单元中的撞击叶之间的夹角等于n/360度,即多组撞击单元中的撞击叶等角度布置,故而在液体的每一次循环流动时,能够尽可能的使液体中的颗粒物与撞击叶发生碰撞,并且每次的颗粒物撞击击散时,被每组撞击单元撞击击散的颗粒物的分散方向各不相同而且这些分散方向呈有规律的阵列分布,能够达到颗粒物均匀分散的目的,进一步提高了防止颗粒物“抱团”的效果;4、液体中的颗粒物被撞击单元撞击击散分散,分散后的颗粒在飞溅,即移动一段距离后,其动能耗尽,留在液体中跟着液体一起流动,此时,在液体流动的牵引力影响下,颗粒物无法克服液体流动产生的牵引力而发生“抱团”现象,也就是说,在颗粒物分散在液体内后,液体流动的牵引力使颗粒物不会发生抱团,进一步提高了研磨液的搅拌效果,使研磨

液中的颗粒物分散均匀。

15.上述过程中,1、2、3以及4的一体化设置,层层递进、相互促进,使颗粒物在研磨液中的分布更加均匀,解决了研磨液中的颗粒物“抱团”问题。

附图说明

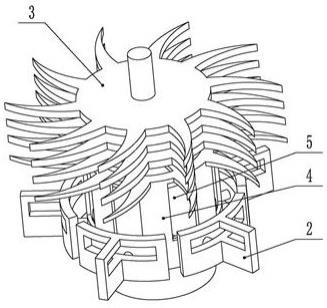

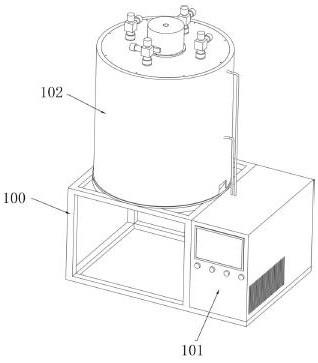

16.图1为本发明的结构示意图一;图2为本发明的结构示意图二;图3为搅拌罐的内部示意图;图4为电机一、电机二、螺旋桨以及底扇叶的示意图;图5为底扇叶的正视图;图6为连接单元与筒壳的示意图;图7为连接单元的分解图;图8为多组撞击单元的示意图;图9为撞击单元的结构示意图;图10为磁力加速器与归位组件的示意图;图11为归位组件的结构示意图;图12为罐体与罐底的剖视图;图13为导液体的示意图;图14为封堵单元的结构示意图。

17.附图中的标号为:100、主架;101、控制箱;102、外罩壳;103、制冷元件;200、搅拌罐;201、罐盖;202、进料管;203、控制阀;204、罐体;205、引导弧面;206、罐底;207、排液孔;208、连接孔;209、导液体;210、排液管;211、环架;212、电机五;213、丝杆二;214、封环;215、封塞;300、搅拌装置;301、电机一;302、电机二;303、螺旋桨;304、底扇叶;305、上筒壳;306、下筒壳;307、连接单元;3071、滑套;3072、凸杆;3073、连接杆一;3074、滑块;3075、滑杆;3076、连接杆二;3077、弹簧;308、撞击单元;3081、撞击叶;3082、电机三;3083、动力传递件;309、磁力加速器;310、归位组件;311、安装环;312、永磁体;313、电机四;314、丝杆一。

具体实施方式

18.为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如后。

19.如图1-图14所示,一种研磨液自动化搅拌装置,其包括主架100,主架100上设置有搅拌罐200,搅拌罐200由罐体204、设置在罐体204上开口端的罐盖201以及设置在罐体204下开口端的罐底206组成,其中,罐盖201上设置有进料管202,用于研磨液原料向搅拌罐200内投放,进料管202上设置有控制阀203,用于控制进料管202的打开或关闭,罐底206上设置有封堵单元,封堵单元用于打开或关闭设置在罐底206上并用于供研磨液排出的排液孔207。

20.搅拌罐200内设置有搅拌装置300,搅拌装置300用于对搅拌罐200内的液体进行搅

拌处理并在搅拌过程中,通过对研磨液中的颗粒物进行碰撞击散处理,使颗粒物向四周飞溅,在研磨液中分布均匀。

21.如图3-图11所示,搅拌装置300包括筒壳,筒壳通过连接单元307以悬浮方式设置在搅拌罐200内。

22.具体的,如图6与图7所示,筒壳由上筒壳305与下筒壳306组成,其中,上筒壳305为上端封闭、下端开口的圆环形壳体形状,下筒壳306为上端开口、下端封闭的圆环形壳体形状且下筒壳306的上开口端与上筒壳305的下开口端同轴连接。

23.连接单元307包括滑套3071,滑套3071的一端开口并设置有内置台阶、另一端封闭并延伸有凸杆3072,凸杆3072的外部转动安装有连接杆一3073,连接杆一3073的末端与搅拌罐200的内壁球铰接,滑套3071内滑动安装有滑块3074,滑块3074的端面延伸有滑杆3075,滑杆3075的末端伸出滑套3071并转动安装有连接杆二3076,连接杆二3076的末端与筒壳的外壁球铰接,滑杆3075的外部套设有位于内置台阶与滑块3074之间的弹簧3077。

24.连接单元307设置有多组,一部分设置在上筒壳305的上封闭端与罐盖201之间,一部分设置在上筒壳305的侧壁与罐体204的内壁之间,一部分设置在下筒壳306的侧壁与罐体204的内壁之间。

25.通过多组连接单元307的配合,实现筒壳整体悬浮设置在搅拌罐200内,并且筒壳可发生旋转。

26.如图3与图4所示,罐盖201上同轴安装有电机一301,电机一301的输出端伸入罐体204内并同轴安装有螺旋桨303,螺旋桨303同时还同轴位于筒壳内环里面,电机一301运行驱使螺旋桨303旋转时,搅拌罐200内的液体流向为:位于螺旋桨303与筒壳内壁之间区域内的液体被螺旋桨303旋转牵引由下至上流动,在越过筒壳后经设置在罐体204内壁上的引导弧面205的引导,朝向筒壳外壁流动,然后又从筒壳下方的区域流回螺旋桨303与筒壳内壁之间区域,如此形成一个单向循环流动。

27.如图3所示,罐体204内壁设置有引导弧面205,引导弧面205用于引导被螺旋桨303牵引单向流动的液体朝向筒壳外壁流动,具体的,朝向下筒壳306的外壁流动。

28.如图3、图6、图8及图9所示,下筒壳306上安装有撞击单元308,经引导弧面205引导朝向下筒壳306外壁流动的液体与撞击单元308发生碰撞,液体中的颗粒物被碰撞击散向四周飞溅,实现研磨液内的颗粒分布均匀的目的。

29.如图8与图9所示,下筒壳306内设置有安装架,撞击单元308包括沿径向设置在下筒壳306外壁上的叶轴,叶轴的输入端位于下筒壳306内、输出端位于下筒壳306的外壁与罐体204的内壁之间并设置有撞击叶3081。

30.叶轴沿下筒壳306的圆周方向阵列设置有多组,多组叶轴的输入端之间通过动力传递件3083与设置在安装架上的电机三3082动力连接,具体的,动力传递件3083包括转动安装在安装架上并与下筒壳306同轴布置的齿圈,齿圈的内环壁与外环壁上均设置有啮合齿,外环壁上的啮合齿与设置在叶轴输入端的齿轮一啮合,内环壁上的啮合齿与设置在安装架上的齿轮二啮合,齿轮二的输入端与电机三3082之间通过带传动或其它动力传递路线实现动力连接,当电机三3082运行驱使,依次通过带传动、齿轮二、齿圈以及齿轮一驱使多组叶轴同时旋转,叶轴旋转带着撞击叶3081同步旋转。

31.如图8所示,撞击单元308沿筒壳的轴向设置有多组,并且初始状态下,相邻两组撞

击单元308中的撞击叶3081之间的夹角等于n/360度,其中n为撞击单元308的数量,举例说明:本方案中的附图中,撞击单元308展示为三组,以三组为例,由上至下依次为第一、二、三组,以第一组撞击单元308中的撞击叶3081的角度为参考,第一组撞击单元308中的撞击叶3081夹角为零度,第二组撞击单元308中的撞击叶3081夹角为120度,第三组撞击单元308中的撞击叶3081夹角为240度(也即为-120度),其意义在于:1、电机一301运行驱使螺旋桨303旋转,牵引搅拌罐200内的液体做单向流动的过程中,在引导弧面205的引导作用下,液体朝向下筒壳306移动,即朝向撞击单元308移动,与撞击单元308中的撞击叶3081发生碰撞,液体中的颗粒物被碰撞击散,向四周飞溅分散,能够防止研磨液中出现颗粒物“抱团”问题;2、电机一301运行的同时,电机三3082运行通过动力传递件3083驱使叶轴旋转,叶轴旋转带着撞击叶3081一起旋转,使与撞击叶3081发生撞击,被击散向四周分散的颗粒物的每次分散方向不同,有规律的向四面八方分散,进一步提高了防止颗粒物“抱团”的效果,若撞击叶3081不发生旋转,则每次被撞击击散的颗粒物的分散方向大体沿同一方向分散,防“抱团”效果较差;3、撞击单元308阵列设置有多组且初始状态下,相邻两组撞击单元308中的撞击叶3081之间的夹角等于n/360度,即多组撞击单元308中的撞击叶3081等角度布置,故而在液体的每一次循环流动时,能够尽可能的使液体中的颗粒物与撞击叶3081发生碰撞,并且每次的颗粒物撞击击散时,被每组撞击单元308撞击击散的颗粒物的分散方向各不相同而且这些分散方向呈有规律的阵列分布,能够达到颗粒物均匀分散的目的。

32.上述过程中,1、2以及3的一体化设置,层层递进、相互促进,使颗粒物在研磨液中的分布更加均匀,解决了研磨液中的颗粒物“抱团”问题。

33.如图6、图10及图11所示,上筒壳305内设置有连接架,连接架上安装有磁力加速器309,磁力加速器309靠近上筒壳305的上封闭端,磁力加速器309为现有技术可实现,不对其作过多的赘述,磁力加速器309中的轨道为与上筒壳305同轴布置的圆形轨道形状,其内部小球在磁力加速器309的电磁场作用下,在轨道内发生高速移动,又由于筒壳整体是悬浮设置在搅拌罐200内的,故而小球高度移动过程中,在小球离心力带动下,筒壳会发生晃动,具体的,小球所在位置在哪,筒壳整体就向哪偏移,进而使筒壳的晃动是绕自身轴芯线的单向偏转且由上至下晃动幅度递减,故而筒壳的晃动会使搅拌罐200内的液体成单向涡流流动,配合螺旋桨303,最终使搅拌罐200内的液体如下述流动:位于螺旋桨303与筒壳内壁之间区域内的液体被螺旋桨303旋转所牵引,整体呈由下至上的流动,流向筒壳外壁与搅拌罐200内壁之间的区域,而筒壳外壁与搅拌罐200内壁之间区域中的液体在筒壳晃动影响下,整体呈单向涡流流动状态,并由上至下流动,从筒壳下方的区域流回螺旋桨303与筒壳内壁之间区域,如此形成一个单向循环流动;上述过程中,位于螺旋桨303与筒壳内壁之间区域内的液体被螺旋桨303旋转所牵引,整体呈由下至上的流动过程中,该液体受筒壳晃动影响,也会发生一些旋转,但是该过程中,液体整体保持由下至上的流动即可,故而该旋转可以忽略,不影响研磨液搅拌;上述过程中,筒壳外壁与搅拌罐200内壁之间区域中的液体在筒壳晃动影响下,整体呈单向涡流流动状态,并由上至下流动的过程中,液体经引导弧面205引导,与撞击单元308发生碰撞,液体中的颗粒物被撞击单元308撞击击散分散,分散后的颗粒在飞溅,即移动

一段距离后,其动能耗尽,留在液体中跟着液体一起流动,此时,在液体流动的牵引力影响下,颗粒物无法克服液体流动产生的牵引力而发生“抱团”现象,也就是说,在颗粒物分散在液体内后,液体流动的牵引力使颗粒物不会发生抱团,进一步提高了研磨液的搅拌效果,使研磨液中的颗粒物分散均匀。

34.优选的实施例,如图10所示,磁力加速器309为现有技术,其存在着一个缺点:磁力加速器309启动时,小球需要位于相邻两个电磁线圈之间,而不能位于电磁线圈的中心处,反应在现有技术中,就是磁力加速器309在启动时,需要轻轻推一下小球,基于此,本方案在上筒壳305内设置了一个归位组件310,其用于在磁力加速器309停止运行时,牵引其内部小球位于相邻两个电磁线圈之间。

35.具体的,如图10与图11所示,归位组件310包括同轴设置在上筒壳305内的安装环311,安装环311上设置有永磁体312,永磁体312位于相邻两个电磁线圈之间,永磁体312对应设置有多组。

36.上筒壳305内还通过电机架安装有电机四313,电机四313呈竖直布置且其输出端同轴设置有丝杆一314,丝杆一314与安装环311螺纹连接,电机四313沿安装环311的圆周方向阵列设置有多组,丝杆一314对应设置有多组,在本方案启动对搅拌罐200内的研磨液进行搅拌前,多组电机四313同时启动驱使丝杆一314旋转,进而使安装环311沿轴向发生移动,使永磁体312远离磁力加速器309,防止永磁体312的磁场影响磁力加速器309的运行,当本方案停止运行时,磁力加速器309断电,小球在惯性作用下,还会发生一段时间的减速移动,该过程中,多组电机四313同时启动驱使丝杆一314旋转,进而使安装环311沿轴向发生移动,使永磁体312靠近磁力加速器309,在小球的速度即将归零的阶段,被对应的永磁体312的磁场捕捉,停留在相邻两个电磁线圈之间。

37.如图12所示,罐底206呈上端开口、下端封闭的圆柱体形状,其上封闭端与罐体204的下开口端同轴固定,罐底206上封闭端设置有贯穿其厚度并靠近罐体204内壁的排液孔207。

38.罐底206的腔底同轴延伸有环套一,环套一位于排液孔207朝向罐底206轴芯线的一侧,环套一上设置有贯穿其厚度的连接孔208,连接孔208的下孔壁呈倾斜布置,其与罐底206轴芯线之间的距离由下至上递增。

39.封堵单元设置在罐底206内壁与环套一外壁之间。

40.如图14所示,封堵单元包括设置在罐底206内壁与环套一外壁之间区域内的环架211与封环214。

41.封环214的上端面竖直延伸有封塞215,初始状态下,封塞215位于排液孔207内并封堵排液孔207,优选的,为了避免在排液孔207内形成凹陷,导致凹陷内存在沉淀现象,封塞215的上端面与排液孔207的上孔口平齐,另外,优选的,排液孔207沿罐底206的圆周方向阵列设置有多组,封塞215对应设置有多组。

42.环架211上安装有呈竖直布置的电机五212,电机五212的输出端同轴设置有丝杆二213,丝杆二213与封环214构成螺纹连接,电机五212沿封环214的圆周方向阵列设置有多组,丝杆二213对应设置有多组,当研磨液搅拌完毕后,电机五212运行驱使丝杆二213旋转,进而使封环214与封塞215下移,打开排液孔207,其中,连接孔208与排液孔207相互连通,封塞215下移至上端面与连接孔208下孔壁的最高点平齐时,电机五212停止运行,此时,搅拌

罐200内的研磨液依次通过排液孔207与连接孔208向外排出。

43.上述过程中,由于初始状态,封塞215的上端面与排液孔207的上孔口平齐,故而研磨液在搅拌罐200内的搅拌过程中,罐底206处不会存在凹陷,也就不会发生凹陷处存在沉淀的现象,有利于研磨液的充分搅拌;上述过程中,排液时,封塞215下移至上端面与连接孔208下孔壁的最高点平齐,故而能够使研磨液被排空的更彻底,不会在排液孔207处存在残留液体。

44.上述过程中,若封堵单元只是一个常见的现有电磁阀等技术手段,那么排液孔207的上孔口处会形成一个凹陷,该凹陷虽然体积较小,但更容易在凹陷处发生沉淀现象,另外,排液时,现有电磁阀等技术手段也很容易存在残留液体的现象,而本方案中,能够避免这些现象的发生。

45.优选的实施例,如图4与图5所示,罐底206上同轴安装有电机二302,电机二302的输出端伸入罐体204内并同轴安装有底扇叶304,具体的,底扇叶304包括同轴设置在电机二302输出端的扇轴以及沿径向设置有扇轴外圆面的扇叶,扇叶沿扇轴圆周方向阵列设置有若干组,扇叶呈倾斜布置且扇叶的横截面沿延伸方向并由扇轴轴芯线指向外圆面的方向递减,其意义在于:在研磨液搅拌过程中,电机二302同时启动驱使底扇叶304低速旋转且此时,扇叶的最高点位于最低点沿低速旋转转向的正后方,故而该低速旋转过程中,若发生颗粒物沉淀时,颗粒物在扇叶的斜面引导下向上升起,跟随液体一起流动,继续参与研磨液搅拌,也就是说,此过程中,底扇叶304起辅助颗粒物沉淀向上升起,返回液体流动,继续参与研磨液搅拌;研磨液搅拌完毕后的排液过程中,电机二302同时启动驱使底扇叶304高度旋转且高速旋转转向与低速旋转转向相反,其意义在于,在研磨液即将排空,只在罐底206留下薄薄的一层时,在高速旋转的底扇叶304的斜面引导以及离心力辅助下,能够辅助剩余研磨液朝罐体204的内壁移动,即朝向排液孔207移动,起到辅助研磨液彻底排空的目的,另外,之所以使高速旋转转向与低速旋转转向相反,即高速旋转旋转时,扇叶的最高点位于最低点沿低速旋转转向的正前方,其意义在于,斜面起到阻碍作用,防止研磨液被离心力甩飞四溅。

46.优选的实施例,如图2、图12及图13所示,罐底206的腔底还同轴延伸有环套二,环套二位于环套一朝向自身轴芯线的一侧,环套二与环套一之间形成的区域的开口处设置有导液体209,导液体209为横截面积由下至上递增的圆台体形状,环套二与环套一之间形成的区域的开口和导液体209的上开口端同轴连接接通,导液体209的下开口端处匹配安装有排液管210,导液体209的下开口端还朝上延伸有挡板,挡板与罐底206的腔底连接,其意义在于,之所以设置导液体209,是为了电机二302的安装,电机二302设置在挡板的内部,通过导液体209的设置,将通过连接孔208向外排出的研磨液和电机二302隔开。

47.如图1与图2所示,主架100上还设置有控制箱101,用于控制本搅拌装置的开闭。

48.优选的实施例,主架100上还设置有用于对搅拌罐200进行制冷处理的制冷元件103,制冷元件103为现有技术可实现,例如现有冰箱中的制冷技术手段,不作赘述,优选的,可在搅拌罐200的外部设置一个由隔热材料制成的外罩壳102,隔绝搅拌罐200与外界的热交换,并保护制冷元件103中的制冷管路。

49.搅拌罐200内还设置有加热元件,用于对搅拌罐200进行加热处理,加热元件为现有技术可实现,例如电加热技术手段。

50.搅拌罐200内还设置有温度传感器,其意义在于,通过温度传感器感应搅拌罐200内部温度,再通过制冷元件103与加热元件的配合,使搅拌罐200内的温度处于一个合适温度范围,有利于研磨液的搅拌,研磨液的最佳搅拌温度范围根据研磨液的具体成分而定。

51.除此之外,还可以在研磨液搅拌完毕后,通过制冷元件103与加热元件的配合,使搅拌后的研磨液处于低温或高温环境,然后收集研磨液并对其进行测试,以得到研磨液的搅拌效果如何,是否符合要求,不符合要求继续启动搅拌装置300进行搅拌。

52.本发明的工作原理:首先,打开控制阀203向搅拌罐200内投放研磨液原料;然后,除电机四313与电机五212外的所有电机以及磁力加速器309一起启动运行,使搅拌罐200内的液体流向为:位于螺旋桨303与筒壳内壁之间区域内的液体被螺旋桨303旋转所牵引,整体呈由下至上的流动,流向筒壳外壁与搅拌罐200内壁之间的区域,在越过筒壳后经设置在罐体204内壁上的引导弧面205的引导,朝向筒壳外壁流动,同时筒壳外壁与搅拌罐200内壁之间区域中的液体在筒壳晃动影响下,整体呈单向涡流流动状态,并由上至下流动,从筒壳下方的区域流回螺旋桨303与筒壳内壁之间区域,如此形成一个单向循环流动;单向循环流动过程中:1、在引导弧面205的引导作用下,液体朝向下筒壳306移动,即朝向撞击单元308移动,与撞击单元308中的撞击叶3081发生碰撞,液体中的颗粒物被碰撞击散,向四周飞溅分散,能够防止研磨液中出现颗粒物“抱团”问题;2、叶轴旋转带着撞击叶3081一起旋转,使与撞击叶3081发生撞击,被击散向四周分散的颗粒物的每次分散方向不同,有规律的向四面八方分散,进一步提高了防止颗粒物“抱团”的效果,若撞击叶3081不发生旋转,则每次被撞击击散的颗粒物的分散方向大体沿同一方向分散,防“抱团”效果较差;3、撞击单元308阵列设置有多组且初始状态下,相邻两组撞击单元308中的撞击叶3081之间的夹角等于n/360度,即多组撞击单元308中的撞击叶3081等角度布置,故而在液体的每一次循环流动时,能够尽可能的使液体中的颗粒物与撞击叶3081发生碰撞,并且每次的颗粒物撞击击散时,被每组撞击单元308撞击击散的颗粒物的分散方向各不相同而且这些分散方向呈有规律的阵列分布,能够达到颗粒物均匀分散的目的,进一步提高了防止颗粒物“抱团”的效果;4、液体中的颗粒物被撞击单元308撞击击散分散,分散后的颗粒在飞溅,即移动一段距离后,其动能耗尽,留在液体中跟着液体一起流动,此时,在液体流动的牵引力影响下,颗粒物无法克服液体流动产生的牵引力而发生“抱团”现象,也就是说,在颗粒物分散在液体内后,液体流动的牵引力使颗粒物不会发生抱团,进一步提高了研磨液的搅拌效果,使研磨液中的颗粒物分散均匀。

53.如此重复,实现对研磨液的搅拌,使研磨液内的颗粒物在研磨液内分散均匀,不会出现抱团现象;搅拌完毕后,除电机四313与电机五212启动运行外,剩余电机以及磁力加速器309

停止运行,电机四313启动辅助使磁力加速器309中的小球停留在相邻两个电磁线圈之间,电机五212启动打开排液孔207,向外排出搅拌好的研磨液。

54.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。