一种高效催化氧化爆破co产物的消除方法

技术领域

1.本发明涉及有毒气体净化技术领域,具体涉及一种高效催化氧化爆破co产物的消除方法。

背景技术:

2.开拓巷道普遍采用炮掘方式,但是爆破过程中会产生大量的co毒害气体,这一直是威胁作业人员生命安全的重要危险因素。co与血液中血红蛋白的亲合力比氧气高200~300倍,极易与人体血液中的血红蛋白相结合形成碳氧血红蛋白使血红蛋白丧失携氧能力,从而造成组织窒息致人死亡。当环境中co浓度超过100ppm时,人体就会产生头晕、乏力等不适感;当一氧化碳浓度超过600ppm时,短期内会引起窒息死亡。目前,井下爆破作业降低一氧化碳浓度最常用措施是通风系统,包括机械通风与自然通风,然而由于巷道错综复杂、通风设备运行稳定性差以及气体扩散速度快,传统通风手段难以高效消除爆破作业产生的一氧化碳有毒气体。因此,如何实现爆破冲击碎岩的同时对一氧化碳产物进行同步消除来保障作业人员生命安全是研究人员亟待解决的问题。

技术实现要素:

3.本发明的目的是提供一种高效催化氧化爆破co产物的消除方法,该方法操作简单、安全高效、成本低,能实现爆破作业冲击碎岩的同时对co产物进行同步消除,防止co产物对作业人员造成生命危险。

4.为实现上述目的,本发明采用的技术方案是:一种高效催化氧化爆破co产物的消除方法,包括以下步骤:

5.a.利用球磨机将co消除剂研磨成粉末状,然后在干燥环境中高温活化,再将活化后的co消除剂装入消除剂储存装置中,备用;

6.b.利用从压风源管中流出的压风作为动力源,将消除剂定量喷洒装置中的喷管伸入到每个炮孔内,再由内向外移动喷管,通过消除剂储存装置和消除剂定量喷洒装置来控制消除剂储存装置中co消除剂的喷洒量,co消除剂均匀附着在炮孔的孔壁四周及底部,形成孔内氧化区,根据co的消除需求并通过调节风量来控制单个炮孔中的co消除剂的喷洒量;

7.c.根据断面爆破作业要求,确定每个炮孔中的填装炸药量,利用送药杆按照爆破作业程序将炸药卷送入炮孔中,并在炸药内放置起爆雷管,起爆雷管与导爆索的一端连接,导爆索的另一端延伸至炮孔外,采用黄泥对炮孔进行密封;

8.d.铺设炸药起爆网路,网路连接完成之后进行爆破警戒准备起爆。

9.优选的,步骤a中,所述的co消除剂以铜、锰、铝、铁、钴中的一种金属氧化物或两种及以上的复合金属氧化物通过共沉淀法制备而成的金属氧化物催化剂。

10.优选的,步骤a中,利用球磨机将co消除剂研磨成粒径为0.075~0.18mm;所述高温活化温度为200~300℃,活化时间为0.5h以上。

11.优选的,步骤a中,所述金属氧化物催化剂选用钴系催化剂,钴系催化剂的主要活性成分为co3o4;所述钴系催化剂的制备方法为:将醋酸钴溶解在乙二醇中得到混合溶液,混合溶液中醋酸钴的浓度为83g/l,将混合物加热到160~180℃,然后加入1mol/l的碳酸钠溶液得到混合溶液,醋酸钴与碳酸钠的质量比为1:(4-5),老化1-2h,沉淀过滤后用乙醇和蒸馏水洗涤,将得到的固体在45-55℃真空下干燥12~16h得到碳酸氢钴前驱体,最后在400-500℃下煅烧3-5h制备出纳米棒状钴系催化剂。

12.优选的,步骤a中,所述消除剂储存装置包括储存罐,储存罐中设置搅拌辅助出料结构,储存罐的下部侧壁上设置有泄压阀,储存罐的底部设置有出料口、顶部设置有装料口,出料口处设置有出料控制阀,出料口与管道相连,装料口上配套设置有密封盖;所述管道的一端与进风管连接。

13.进一步的,搅拌辅助出料结构位于储存罐外部的一端设置有把手,搅拌辅助出料结构位于储存罐内部的中间和下端分别设置有梯形扇片。

14.进一步的,进风管靠近管道的一端安装有进风控制阀门,进风管的另一端与压风源管上的出风口连接,压风源管上均匀设置有多个出风口,每个出风口上配套设置有出风控制阀门。

15.进一步的,步骤a中,所述消除剂储存装置中的co消除剂每隔1~2个月需重新在干燥环境中进行干燥高温活化;所述高温活化温度为200~300℃,活化时间为0.5h以上。

16.优选的,所述消除剂定量喷洒装置包括按压杆和支撑杆,按压杆和支撑杆的一端通过扭簧弹性铰接,按压杆的下端连接有喷洒控制阀门;喷洒控制阀门的一端与进料管相连、另一端与喷管相连,进料管上安装有进料阀门,进料管与管道的另一端相连;喷管的容量小于管道的容量;喷管的管径小于炮孔的孔径。

17.优选的,所述炸药采用矿用水胶炸药;所述炮孔包括掏槽孔、辅助孔、周边孔和底板孔;所述炮孔内炸药采用正向起爆技术。

18.本发明基于爆破冲击碎岩和消除剂催化氧化耦合作用提出,充分结合井下爆破现场应用场景,借助井下压风源为动力源,通过消除剂定量喷洒装置将高温co消除剂粉末喷洒到炮孔中,co消除剂均匀附着在炮孔孔壁四周以及孔底,从而增大了炸药与co消除剂的接触面积,形成孔内氧化区,爆破冲击波作用在孔内co消除剂上,在炮孔内形成高浓度的消除剂尘云,实现爆破冲击碎岩以及co产物的快速消除。

19.与现有技术方案相比,本发明具有以下优点:

20.1)本发明实现了爆破作业冲击碎岩的同时对co产物进行同步消除,防止co产物对作业人员造成生命危险;

21.2)本发明利用井下已有的压风源并结合设计适用于井下的定量喷洒系统,准确实现炮孔内co消除剂定量布置,无需外加电气动力设备,co消除剂较以往布置更为均匀,同时与炸药更直接接触,减少co消除剂浪费,确保co消除剂第一时间实现co消除;

22.3)本发明中的消除剂定量喷洒装置也可作为炮孔风吹设备对炮孔进行风吹,清理炮孔中的碎石以及水分,无需再使用其他风吹设备,提高了工作效率;另外,在保证消除效果的同时降低了工人劳动强度;

23.本发明满足矿井对于爆破co产物的消除需求,解决了由于巷道错综复杂、通风设备运行稳定性差以及气体扩散速度快,传统通风手段难以高效消除爆破作业产生的co有毒

气体的问题,填补了爆破作业一氧化碳产物快速消除技术的空白。本发明方法简单、安全高效、成本低,大大减少了co的浓度,降低了消除成本,改善了爆破作业工作环境。

附图说明

24.图1为本发明炮孔内co消除剂、炸药、起爆雷管、导爆索、黄泥的布置示意图;

25.图2为本发明方法的流程图;

26.图3为本发明的消除剂储存装置和消除剂定量喷洒装置的结构示意图以及整体设备的使用示意图;

27.图4为本发明的应用效果示意图;

28.图中:1、co消除剂,2、炮孔,3、炸药,4、起爆雷管,5、导爆索,6、黄泥,7、压风源管,7-1、出风控制阀门,7-2、进风管,7-3、进风控制阀门,8、消除剂储存装置,8-1、搅拌辅助出料结构,8-2、储存罐,8-3、泄压阀,8-4、出料口,8-5、出料控制阀,8-6、管道,8-7、装料口,9、消除剂定量喷洒装置,9-1、按压杆,9-2、支撑杆,9-3、喷洒控制阀门,9-4、进料阀门,9-5、喷管。

具体实施方式

29.以下结合附图和具体实施例对本发明作进一步详细说明。

30.如图1至图3所示,一种高效催化氧化爆破co产物的消除方法,包括以下步骤:

31.a.利用球磨机将co消除剂1研磨成粉末状,然后在干燥环境中高温活化,再将活化后的co消除剂1装入消除剂储存装置8中,备用;

32.b.利用从压风源管7中流出的压风作为动力源,将消除剂定量喷洒装置9中的喷管9-5伸入到每个炮孔2内,再由内向外移动喷管9-5,通过消除剂储存装置8和消除剂定量喷洒装置9来控制消除剂储存装置8中co消除剂1的喷洒量,co消除剂1均匀附着在炮孔2的孔壁四周及底部,形成孔内氧化区,根据co的消除需求并通过调节风量来控制单个炮孔2中的co消除剂1的喷洒量;

33.c.根据断面爆破作业要求,确定每个炮孔2中的填装炸药量,利用送药杆按照爆破作业程序将炸药3卷送入炮孔2中,并在炸药3内放置起爆雷管4,起爆雷管4与导爆索5的一端连接,导爆索5的另一端延伸至炮孔2外,采用黄泥6对炮孔2进行密封,封满为止;

34.d.铺设炸药起爆网路,网路连接完成之后进行爆破警戒准备起爆。

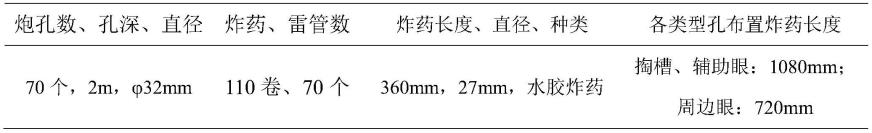

35.为了实现co消除剂1更好的高效催化效果,步骤a中,所述的co消除剂1以铜、锰、铝、铁、钴中的一种金属氧化物或两种及以上的复合金属氧化物通过共沉淀法制备而成的金属氧化物催化剂。利用球磨机将co消除剂1研磨成粒径为0.075~0.18mm;所述高温活化温度为200~300℃,活化时间为0.5h以上。所述金属氧化物催化剂选用钴系催化剂,钴系催化剂的主要活性成分为co3o4;所述钴系催化剂的制备方法为:将醋酸钴溶解在乙二醇中得到混合溶液,混合溶液中醋酸钴的浓度为83g/l,将混合物加热到160~180℃,然后加入1mol/l的碳酸钠溶液得到混合溶液,醋酸钴与碳酸钠的质量比为1:(4-5),老化1-2h,沉淀过滤后用乙醇和蒸馏水洗涤,将得到的固体在45-55℃真空下干燥12~16h得到碳酸氢钴前驱体,最后在400-500℃下煅烧3-5h制备出纳米棒状钴系催化剂。

36.如图3所示,步骤a中,所述消除剂储存装置8包括储存罐8-2,储存罐8-2中设置搅

拌辅助出料结构8-1,储存罐8-2的下部侧壁上设置有泄压阀8-3,储存罐8-2的底部设置有出料口8-4、顶部设置有装料口8-7,出料口8-4处设置有出料控制阀8-5,出料口8-4通过底端设置的外螺纹与管道8-6相连,装料口8-7上配套设置有密封盖;所述管道8-6的一端与进风管7-2连接。所述消除剂储存装置8采用不锈钢材质,外观整体为圆柱形,容积为2~3l。

37.如图3所示,搅拌辅助出料结构8-1位于储存罐8-2外部的一端设置有把手,搅拌辅助出料结构8-1位于储存罐8-2内部的中间和下端分别设置有梯形扇片;转动把手,避免储存罐8-2内部co消除剂受压成块不易出粉。

38.如图3所示,进风管7-2靠近管道8-6的一端安装有进风控制阀门7-3,用于控制进气量,进风管7-2的另一端与压风源管7上的出风口连接,压风源管7上均匀设置有多个出风口,每个出风口上配套设置有出风控制阀门7-1,用于控制压风出风量;根据现场实际情况,选择合适位置的出风口用于与进风管7-2相连。

39.为了使co消除剂1具有高效的催化活性,步骤a中,所述消除剂储存装置8中的co消除剂1每隔1~2个月需重新在干燥环境中进行干燥高温活化;所述高温活化温度为200~300℃,活化时间为0.5h以上。

40.如图3所示,为了实现co消除剂1的定量喷洒,所述消除剂定量喷洒装置9包括按压杆9-1和支撑杆9-2,按压杆9-1和支撑杆9-2的一端通过扭簧弹性铰接,按压杆9-1的下端连接有喷洒控制阀门9-3,用于控制co消除剂1的喷出量;当按压杆9-1向下按压转动时,喷洒控制阀门9-3开启,按压杆9-1的按压程度控制喷洒控制阀门9-3的开启大小;喷洒控制阀门9-3的一端与进料管相连、另一端与喷管9-5相连,喷管9-5用于co消除剂1的喷洒,进料管上安装有进料阀门9-4,进料阀门9-4进一步控制co消除剂1的出粉量,进料管与管道8-6的另一端相连;喷管9-5的容量小于管道8-6的容量;喷管9-5的管径小于炮孔2的孔径。

41.所述炸药采用矿用水胶炸药;所述炮孔2包括掏槽孔、辅助孔、周边孔和底板孔;所述炮孔2内炸药采用正向起爆技术。具体地,所有导爆索5从炮孔2中引出后并联到距离迎头5~8m的电雷管,再将电线引到200~250m的安全距离外,有序撤离作业人员、设备,检查完毕后进行警戒,随后进行爆破作业。

42.使用时,根据co消除剂喷洒要求进行消除剂喷洒时,先调节压风源管7上的出风控制阀门7-1以及进风管7-2上的进风控制阀门7-3,判断压风量是否合适,使得压风动力处于合适状态;然后调整消除剂储存装置8上的出料控制阀8-5,调整消除剂定量喷洒装置9进料管上的进料阀门9-4,最后通过管道8-6将压风源与消除剂储存装置8和消除剂定量喷洒装置9连通,最后控制喷洒控制阀门9-3进行喷洒。所述消除剂定量喷洒装置9喷洒co消除剂1时,先将喷管9-5完全深入炮孔2中,再由内向外缓慢运动,同时按压按压杆9-1进行co消除剂喷洒,实现炮孔2内co消除剂1的喷洒。通过调节上述阀门来调节风量与进粉量,从而实现co消除剂1在炮孔2内的定量喷洒。另外,在喷洒co消除剂1之前,将消除剂储存装置8上的出料控制阀8-5关闭,所述消除剂定量喷洒装置9可作为炮孔2的风吹设备,对炮孔2进行风吹,清理炮孔2中的碎石以及水分,无需再使用其他风吹设备,提高了工作效率,降低了工人劳动强度。

43.如图2所示,本发明的具体操作流程为:先采用以铜、锰、铝、钴等中单一金属氧化物或两种及以上复合金属氧化物为主体通过共沉淀法制备,本次co消除剂1选用钴系消除剂,进而利用球磨机对co消除剂1进行研磨,研磨至粒径为0.075~0.18mm,并在200~300

℃、干燥环境下活化0.5小时以上;将活化好的co消除剂1装入消除剂储存罐8中,封闭储存罐8-2;将准备好的消除剂定量喷洒装置9的各组件带入井下,到达爆破工作面后,工作人员组装定量喷洒系统各组件,组装完成后,调节各阀门到所需的喷洒流量,先关闭出料控制阀8-5,连接压风源管7完成准备工作,先进行炮孔2的风吹工序,清理炮孔2中的碎石以及水分,完成风吹工序后,关闭其它阀门,打开出料控制阀8-5,待co消除剂1将管道8-6填充满后,关闭出料控制阀8-5,进而继续打开压风源管7,打开出风控制阀门7-1以及进风控制阀门7-3,将co消除剂1吹至消除剂定量喷洒装置9,完成消除剂喷洒前准备工作;进行喷洒时,将喷管9-5伸入炮孔2中进行消co除剂1的喷洒,整个断面从下往上完成所有炮孔2内co消除剂1的喷洒,喷洒完成后,进行炮孔2内炸药3的填装;按照布置流程布置起爆雷管4、导爆索5,利用黄泥6封孔,防止冲孔;最后爆破网络连接布置实施,撤离人员、设备、工具,进行爆破作业。该流程具体展现了该方法具体实施过程,充分利用井下已有设施,减轻工人其余繁琐工艺流程,同时实现爆破作业冲击碎岩以及一氧化碳产物消除。

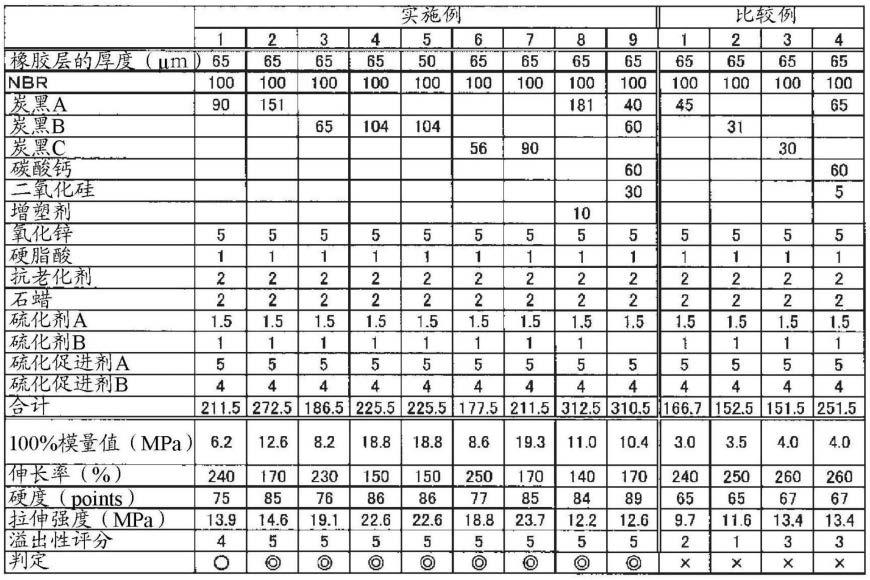

44.本发明适合于矿井、地铁隧道等空间爆破作业后一氧化碳产物的快速消除。在某矿进行具体应用时,该矿巷道掘进主要通过爆破作业,根据矿方爆破作业要求,应用巷道为该矿某通风联巷,该巷道通风情况简单,无其他一氧化碳产生源影响。炮掘工作面采用全断面一次爆破,设计断面为拱形,支护形式为锚网索喷支护,炮掘工作面具体参数如表1所示:

45.表1某矿炮掘工作面具体参数

[0046][0047]

选取的消除剂粉末为钴系消除剂,主要活性成分为co3o4,将醋酸钴与碳酸钠共同加入乙二醇溶剂中,沉淀得到碳酸氢钴前驱体,然后以其为原料在450℃下煅烧制备出纳米棒状co3o4催化剂。通常,将4.98g醋酸钴溶解在60ml乙二醇中,将混合物加热到160℃,加入0.2molna2co3溶液200ml,进一步老化1h,沉淀过滤,用乙醇和蒸馏水洗涤三次,将得到的固体在50℃真空下干燥过夜,在450℃的空气中煅烧4h,在制剂、溶液和浆料均在强力搅拌下进行同时受到氮气流的保护,最终获得黑色过渡金属氧化物消除剂。

[0048]

结合煤矿井下爆破工作面特殊工作环境,利用压风源为动力源,避免电器设备的使用,结合自行设计的消除剂定量喷洒装系统,装置具体结构以及连接管路如图3所示,操作人员先根据连接要求将各组件连接,同时调节好阀门,再手持定量喷洒系统,将喷管9-5伸入炮孔2中,按压按压杆9-1,使得co消除剂1从喷管9-5中喷出,呈喷射状,co消除剂1附着在炮孔1内壁各位置,此时操作人员从孔内向外缓慢运动消除剂定量喷洒装置9,co消除剂1较为均匀地布置在炮孔内壁上,随后进行炸药装填、黄泥封孔,然后进行后续爆破作业布置。在巷道中距离爆破面60m处悬挂co传感器,用于监控爆破作业后巷道中co浓度。

[0049]

本次co消除剂1使用量为单孔20g,达到了预期效果,实验效果如图4所示,未采用本方法时爆破作业后巷道内一氧化碳浓度可达128ppm;而采用本发明方法之后,巷道内一氧化碳浓度降为26ppm,消除效率达79.7%。较之以往技术,达到相同消除效果时,本发明方法使用的消除剂量大大减少,从一定程度上降低了消除成本,同时压风源与定量喷洒系统相结合,充分利用了井下已有设施条件,减少消除准备时间,降低了工人工作强度,提高了

工作效率。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。