1.本发明涉及激光加工技术领域,尤其涉及一种覆盖膜加工方法、装置、计算机设备及存储介质。

背景技术:

2.覆盖膜具有优异的综合性能,耐热和耐辐射性能在高分子材料中极为突出。然而,难以加工和较高的制造成本却严重限制了覆盖膜的生产。

3.现有技术中,往往采用激光加工覆盖膜,但采用激光加工覆盖膜时,加工工艺参数选择不恰当,以及激光加工设备存在误差的不同,导致对覆盖膜进行加工时,产品良率不高。因此,在覆盖膜加工前需要对每台激光加工设备进行调试,浪费大量人力和原料。而且需要输入加工工艺参数,导致覆盖膜生产效率较低。

技术实现要素:

4.本发明实施例提供一种覆盖膜加工方法、装置、计算机设备及存储介质,以解决现有技术中覆盖膜良率低以及覆盖膜生产效率较低的问题。

5.一种覆盖膜加工方法,包括:

6.获取多台加工设备的振镜速度参数以及待加工图形,所述振镜速度参数包括振镜加速度、振镜减速度、振镜初始速度以及振镜加工速度;

7.根据所述振镜速度参数,确定目标振镜加减速时间;

8.根据所述待加工图形、所述振镜速度参数以及所述目标振镜加减速时间,确定所述待加工图形的延长线;所述延长线用于确保加工时的起止点均位于所述待加工图形内;

9.根据所述目标振镜加减速时间,确定目标开关光延时时间;

10.根据所述延长线以及所述目标开关光延时时间,确定所述待加工图形的加工参数;

11.所述多台加工设备根据所述加工参数对待加工覆盖膜进行加工,得到目标覆盖膜。

12.一种覆盖膜加工装置,包括:

13.数据获取模块,用于获取多台加工设备的振镜速度参数以及待加工图形,所述振镜速度参数包括振镜加速度、振镜减速度、振镜初始速度以及振镜加工速度;

14.加减速时间模块,用于根据所述振镜速度参数,确定目标振镜加减速时间;

15.延长线确定模块,用于根据所述待加工图形、所述振镜速度参数以及所述目标振镜加减速时间,确定所述待加工图形的延长线;所述延长线用于确保加工时的起止点均位于所述待加工图形内;

16.开关光时间模块,用于根据所述目标振镜加减速时间,确定目标开关光延时时间;

17.加工参数模块,用于根据所述延长线以及所述目标开关光延时时间,确定所述待加工图形的加工参数;

18.图形加工模块,用于所述多台加工设备根据所述加工参数对待加工覆盖膜进行加工,得到目标覆盖膜。

19.一种计算机设备,包括存储器、处理器以及存储在所述存储器中并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现上述覆盖膜加工方法。

20.一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,所述计算机程序被处理器执行时实现上述覆盖膜加工方法。

21.本发明提供一种覆盖膜加工方法、装置、计算机设备及存储介质,该方法通过对多台加工设备的振镜加减速时间进行比较,并确定目标振镜加速时间以及目标振镜减速时间,从而确保了激光的开关光时间均处于待加工图形内。根据目标振镜加减速时间,确定理论加减速距离,从而确定待加工图形的延长线,进而确保了延长线起止点均位于废料区内(待加工图形内)。将目标开光延时时间设置为小于目标振镜加速时间,以及将目标关光延时时间设置为大于目标振镜减速时间,确保了覆盖膜加工时激光开关时均处于延长线上,避免了在图形加工时,加工设备的激光还未打开或提前关闭,从而导致覆盖膜良率低的问题。如此,通过统一参数对多台加工设备进行调整,提高了加工设备调整效率,便于多台加工设备的统一管理,进而提高了覆盖膜生产效率。

附图说明

22.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例的描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

23.图1是本发明一实施例中覆盖膜加工方法的流程图;

24.图2是本发明一实施例中覆盖膜加工方法中步骤s20的流程图;

25.图3是本发明一实施例中覆盖膜加工方法中步骤s30的流程图;

26.图4是本发明一实施例中覆盖膜加工装置的原理框图;

27.图5是本发明一实施例中计算机设备的示意图。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.在一实施例中,如图1所示,提供一种覆盖膜加工方法,包括如下步骤:

30.s10:获取多台加工设备的振镜速度参数以及待加工图形,所述振镜速度参数包括振镜加速度、振镜减速度、振镜初始速度以及振镜加工速度。

31.可理解地,振镜速度参数为振镜的速度的有关数值,如振镜加速度和振镜减速度等。待加工图形为待加工覆盖膜中需要加工的图形或图案。待加工覆盖膜为需要进行图形加工的膜材。示例性地,在fpc覆盖膜加工过程中,待加工覆盖膜中待加工图形可以是正方形、长方形以及圆形等图形,还可以是不规则的图形或复杂图形,复杂图形如直径极小(如

直径为0.1-0.5mm)的圆形等图形。振镜加速度为振镜速度变快的物理量,即振镜速度变快的变化量与发生变化所用时间的比值。振镜减速度为振镜速度变慢的物理量,即振镜速度变慢的变化量与发生变化所用时间的比值。振镜初始速度为振镜开始移动时的速度,即振镜初始速度为0。振镜加工速度为振镜对待加工图形加工时的速度。其中,每台加工设备的振镜加速度、振镜减速度、振镜初始速度和振镜加工速度由加工设备生产厂家进行提供,也可以从每台加工设备的说明书中进行获取。加工设备为加工待加工覆盖膜的设备。如在fpc覆盖膜加工过程中,加工设备为激光切割机。

32.s20:根据所述振镜速度参数,确定目标振镜加减速时间。

33.可理解地,目标振镜加减速时间包括目标振镜加速时间和目标振镜减速时间。目标振镜加速时间为多台加工设备中最少的振镜加速时间,即从振镜初始速度加速到振镜加工速度需要的时间。目标振镜减速时间为多台加工设备中最长的振镜减速时间,即从振镜加工速度减速到零需要的时间。

34.具体地,在振镜速度参数之后,根据振镜速度参数中的振镜初始速度、振镜加速度和振镜加工速度对每台加工设备的振镜加速时间进行计算,也即根据加速关系式对每台加工设备的振镜加速时间进行计算,从而得到每台加工设备的振镜加速时间,将多台加工设备的振镜加速时间进行比较,将最少的振镜加速时间确定为目标振镜加速时间。进一步地,根据振镜初始速度、振镜减速度和振镜加工速度对每台加工设备的振镜减速时间进行计算,也即根据减速关系式对每台加工设备的振镜减速时间进行计算,从而得到每台加工设备的振镜减速时间,将多台加工设备的振镜减速时间进行比较,将最长的振镜减速时间确定为目标振镜减速时间。

35.s30:根据所述待加工图形、所述振镜速度参数以及所述目标振镜加减速时间,确定所述待加工图形的延长线;所述延长线用于确保加工时的起止点均位于所述待加工图形内。

36.可理解地,延长线为在既定线路的基础上,从某一起点或终点,继续向既定线路行驶方向或其他方向进行延长的一条线。

37.具体地,在得到目标振镜加减速时间之后,根据待加工图形,确定图形的开口位置,也即增加延长线的位置。再根据振镜初始速度、振镜加速度和目标振镜加速时间,确定起点延长线的距离,并将起点延长线的一端与待加工图形相连,将起点延长线远离待加工图形的一端的端点确定为加工的起始点。根据振镜加工速度、振镜减速度和目标振镜减速时间,确定末点延长线的距离,并将末点延长线的一端与待加工图形相连,将末点延长线远离待加工图形的一端的端点确定为加工的终止点。

38.s40:根据所述目标振镜加减速时间,确定目标开关光延时时间。

39.可理解地,目标开光延时时间为加工过程中激光实际开光延时时间。目标关光延时时间为加工过程中激光实际关光延时时间。

40.具体地,在得到待加工图形的延长线之后,根据目标振镜加速时间对目标开光延时时间进行确定,即为了确保激光打开时处于延长线上,将激光的开光延时时间设置为小于目标振镜加速时间的时间,即可得到目标开光延时时间。示例性地,在fpc覆盖膜加工过程中,当目标振镜加速时间为5s时,目标开光延时时间可以设置为4s或3s或2s等。根据目标振镜减速时间对目标关光延时时间进行确定,即为了确保激光关闭时处于延长线上,将激

光的关光延时时间设置为大于目标振镜减速时间的时间,即可得到目标关光延时时间。示例性地,在fpc覆盖膜加工过程中,当目标振镜减速时间为5s时,目标关光延时时间可以设置为6s或7s或8s等。

41.s50:根据所述延长线以及所述目标开关光延时时间,确定所述待加工图形的加工参数。

42.可理解地,加工参数为对待加工覆盖膜加工时需要的数据,如激光的打开和关闭时间以及待加工覆盖膜中的待加工图形的延长线位置。

43.具体地,在得到目标开关光延时时间之后,将各个待加工图形对应的延长线和目标开关光延时时间,确定为加工参数。也即将待加工图形对应的起点延长线和末点延长线、待加工图形对应的目标开关光延时时间和该待加工图形保存为一组加工参数。如此,通过上述方式从而确定所有待加工图形对应的加工参数。

44.s60:所述多台加工设备根据所述加工参数对待加工覆盖膜进行加工,得到目标覆盖膜。

45.可理解地,目标覆盖膜为根据待加工图形和加工参数对待加工覆盖膜进行加工后的成品。

46.具体地,在得到加工参数之后,将加工参数根据待加工图形分为材料配方参数和料号配方参数,也即将简单图形对应的加工参数确定为材料配方参数,将复杂图形对应的加工参数确定为料号配方参数。通过加工设备的ccd相机对待加工覆盖膜上的二维码或条形码进行扫描,并将扫描结果传输到中控系统,中控系统对扫描结果进行解析,从而得到待加工覆盖膜对应的材料配方参数和料号配方参数。并将该待加工覆盖膜对应的材料配方参数和料号配方参数传输到多台加工设备中。以令每台加工设备将激光的预设开关光延时时间调整为目标开关光延时时间。如此,根据待加工图形,确定对应的材料配方参数或料号配方参数。通过待加工图形、目标开关光延时时间和各个待加工图形对应的材料配方参数或料号配方参数对待加工覆盖膜进行图形加工,即可得到目标覆盖膜。

47.在本发明实施例中的一种覆盖膜加工方法,该方法通过对多台加工设备的振镜加减速时间进行比较,并确定目标振镜加速时间以及目标振镜减速时间,从而确保了激光的开关时间均处于待加工图形内。根据目标振镜加减速时间,确定理论加减速距离,从而确定待加工图形的延长线,进而确保了延长线起止点均位于废料区内(待加工图形内)。将目标开光延时时间设置为小于目标振镜加速时间,以及将目标关光延时时间设置为大于目标振镜减速时间,确保了覆盖膜加工时激光开关时均处于延长线上,避免了因加工设备之间的误差问题导致在图形加工时,加工设备的激光还未打开或提前关闭,从而导致覆盖膜良率低。如此,通过统一参数对多台加工设备进行调整,提高了加工设备调整效率,从而实现了对目标覆盖膜的加工,进而提高了覆盖膜生产效率。

48.在一实施例中,如图2所示,步骤s20中,也即根据所述振镜速度参数,确定目标振镜加减速时间,包括:

49.s201:通过所述多台加工设备的所述振镜加速度、所述振镜初始速度和所述振镜加工速度,确定所述多台加工设备的振镜加速时间,将所述多台加工设备中最少的所述振镜加速时间确定为所述目标振镜加速时间。

50.其中,所述目标振镜加减速时间包括目标加速时间以及目标减速时间。

51.可理解地,目标振镜加速时间为所有振镜加速时间中最少的。

52.具体地,在得到振镜速度参数之后,根据振镜速度参数中的振镜加速度、振镜加工速度和振镜初始速度对每台加工设备的振镜加速时间进行计算,也即振镜运动属于加速运动,根据加速关系式(v=v0 a1t1,v0为0)对每台加工设备的振镜加速时间进行计算,振镜加速时间为t1=v/a1,其中,a1为振镜加速度,v为振镜加工速度。如此,通过上述方式计算每台加工设备的振镜加速时间,并对多台加工设备的振镜加速时间进行比较大小,得到最少的振镜加速时间,并将最少的振镜加速时间确定为目标振镜加速时间。

53.s202:通过所述多台加工设备的所述振镜减速度、所述振镜初始速度和所述振镜加工速度,确定所述多台加工设备的振镜减速时间,将所述多台加工设备中最长的所述振镜减速时间确定为所述目标振镜减速时间。

54.可理解地,目标振镜减速时间为所有振镜减速时间中最长的。

55.具体地,在得到目标振镜加速时间之后,根据振镜速度参数中的振镜减速度、振镜加工速度和振镜初始速度对每台加工设备的振镜减速时间进行计算,也即振镜运动属于减速运动,根据减速关系式(v0=v-a2t2,v0为0)对每台加工设备的振镜减速时间进行计算,振镜减速时间为t2=v/a2,其中,a2为振镜减速度,v为振镜加工速度。如此,通过上述方式计算每台加工设备的振镜减速时间,并对多台加工设备的振镜减速时间进行比较大小,得到最长的振镜减速时间,并将最长的振镜减速时间确定为目标振镜减速时间。

56.本发明实施例通过计算每台加工设备的振镜加速时间,并将最少的振镜加速时间确定为目标振镜加速时间。通过计算每台加工设备的振镜减速时间,并将最长的振镜减速时间确定为目标振镜减速时间,从而确保了激光开关的时间都处于延长线上,不会影响实际加工路径(加工待加工图形)上的效果。

57.在一实施例中,如图3所示,步骤s30中,也即根据所述待加工图形、所述振镜速度参数以及所述目标振镜加减速时间,确定所述待加工图形的延长线,包括:

58.s301,根据所述目标振镜加速时间、所述振镜加速度、所述待加工图形和所述振镜初始速度,确定所述待加工图形的起点延长线,并将所述起点延长线远离所述待加工图形的一端的端点确定为加工的起始点。

59.其中,所述延长线包括起点延长线以及末点延长线。

60.可理解地,起点延长线为待加工图形开始端的延长线。起始点为起点延长线远离待加工图形的一端的端点。待加工图形为需要对待加工覆盖膜加工的形状,如正方形和长方形等。

61.具体地,在目标振镜加速时间以及目标振镜减速时间之后,根据各个待加工图形对应的振镜加速度、振镜加速时间和振镜加工速度对加速距离进行计算,得到理论加速距离(s1=v0t1 a1t

12

/2,v0为振镜初始速度,t1为目标振镜加速时间,a1为振镜加速度)。并将对待加工图形的起点延长线的长度设置为大于或等于理论加速距离,保证加工的开始位置处于待加工图形的内部,即废料区内。将起点延长线的一端与待加工图形相连,并将起点延长线远离待加工图形的一端的端点确定为起始点,也即起点延长线为弧线,起始点位于待加工图形的内部。如此,通过上述方式即可得到各个待加工图形对应的起点延长线和起始点。

62.s302,根据所述目标振镜减速时间、所述振镜减速度、所述待加工图形和所述振镜加工速度,确定所述待加工图形的末点延长线,并将所述末点延长线远离所述待加工图形

的一端的端点确定为加工的终止点。

63.可理解地,末点延长线为待加工图形结束端的延长线。终止点为末点延长线远离待加工图形的一端的端点。

64.具体地,在得到起点延长线和开始端点之后,根据各个待加工图形对应的振镜减速度、振镜加工速度和目标振镜减速时间对减速距离进行计算,得到理论减速距离(s2=vt

2-a2t

22

/2,v为振镜加工速度,t2为目标振镜减速时间,a2为振镜减速度)。并将对待加工图形的末点延长线的长度设置为大于或等于理论减速距离,保证加工的结束位置处于待加工图形的内部,即废料区内。将末点延长线的一端与待加工图形相连,并将末点延长线远离待加工图形的一端的端点确定为终止点,也即末点延长线为弧线,终止点位于待加工图形的内部。如此,通过上述方式即可得到各个待加工图形对应的末点延长线和终止点。

65.本发明实施例通过通过振镜初始速度、振镜加工速度、振镜加减速度以及振镜加减速时间,从而确定待加工图形的起点延长线、末点延长线、起始点和终止点。通过将延长线设置为大于理论距离,确保了起始点和终止点均位于废料区内(待加工图形内部),减少了材料的浪费。

66.在一实施例中,步骤s60之前,也即所述多台加工设备根据所述加工参数对待加工覆盖膜进行加工,得到目标覆盖膜之前,包括:

67.获取所述待加工覆盖膜的材料类型和所述加工设备的预设输出功率,根据所述待加工覆盖膜的所述材料类型和所述预设输出功率,确定所述多台加工设备的目标输出功率。

68.可理解地,材料类型为待加工覆盖膜的材料种类。示例性地,在fpc覆盖膜加工过程中,覆盖膜的材料类型可以为聚酰亚胺树脂或环氧树脂,还可以为聚酯树脂或聚四氟乙烯树脂等。预设输出功率为加工设备出厂前设置的输出功率。目标输出功率为加工过程中激光的实际输出功率。如在fpc覆盖膜加工过程中,激光切割机的实际输出功率为6w。

69.具体地,在得到目标覆盖膜之前,获取待加工覆盖膜的材料类型,如在fpc覆盖膜加工时,获取不同材料类型的覆盖膜,如环氧树脂(ep)、聚酰亚胺树脂(pi)、聚酯树脂(pet)和聚四氟乙烯树脂(ptfe)等等。可以通过激光功率计对加工设备的输出功率进行测试,得到预设输出功率。也可以从加工设备的说明书中获取预设输出功率。先通过预设输出功率对待加工覆盖膜进行加工测试,通过不断的调试激光输出功率,对待加工覆盖膜的每种材料类型进行多次的测试,直至得到每种材料类型对应的目标输出功率。如聚酰亚胺树脂对应的目标输出功率为6w、环氧树脂对应的目标输出功率为5.9w以及聚酯树脂对应的目标输出功率为6.2w等。

70.在一实施例中,步骤s60中,也即所述多台加工设备根据所述加工参数对待加工覆盖膜进行加工,得到目标覆盖膜,包括:

71.s601,获取所述多台加工设备的所述预设输出功率,将所述多台加工设备的所述预设输出功率均调整为目标输出功率。

72.可理解地,预设输出功率为加工设备出厂前设置的输出功率。加工设备为加工待加工覆盖膜的设备。如在fpc覆盖膜加工过程中,加工设备为激光切割机,该激光切割机的预设输出功率为5.8w。目标输出功率为加工过程中激光的实际输出功率。如在fpc覆盖膜加工过程中,激光切割机的实际输出功率为6w。

73.具体地,在得到待加工图形对应的加工参数之后,根据目标输出功率对每台加工设备的预设输出功率进行调整。也即将每台加工设备的预设输出功率调整为目标输出功率。其中,通过对每台加工设备中与输出功率相关的电压值进行调整,即可将预设输出功率调整为目标输出功率。示例性地,在fpc覆盖膜加工过程中,激光切割机的目标输出功率为6w,根据功率计算公式p=u2/r,在知道输出功率且电阻值一定的情况下,即可得到电压值为多大。如电阻值为6欧时,电压值为6伏。即将与输出功率相关的电压值调整为6伏,每台加工设备即可输出6w的激光。

74.s602,获取所述多台加工设备的预设开关光延时时间,将所述多台加工设备的所述预设开关光延时时间均调整为目标开关光延时时间。

75.可理解地,预设开关光延时时间为加工设备出厂前设置的打开激光时延长的时间,以及关闭激光时延长的时间。目标开关光延时时间为加工过程中激光的实际开关光延时时间。

76.具体地,在调整为目标输出功率之后,每台加工设备根据目标开关光延时时间,对所有预设开关光延时时间进行调整。也即将每台加工设备的预设开关光延时时间调整为目标开关光延时时间。示例性地,在fpc覆盖膜加工过程中,激光切割机的目标开关光延时时间分别为1.7s和2.2s,每台加工设备可以自动将预设开关光延时时间调整为目标开关光延时时间。也可以在客户端的操作页面分别输入目标开关光延时时间1.7s和2.2s,每台加工设备即可将预设开关光延时时间调整为目标开关光延时时间。

77.s603,以使所述多台加工设备根据所述待加工图形的所述延长线、所述目标输出功率和所述目标开关光延时时间对所述待加工覆盖膜进行加工处理,得到目标覆盖膜。

78.可理解地,目标覆盖膜为根据待加工图形对待加工覆盖膜进行加工后的成品。待加工图形可以只包括简单图形或复杂图形,也可以既包括简单图形(如正方形、圆形或长方形等)又包括复杂图形(如极小圆0.1-0.5mm)。

79.具体地,在对预设输出功率和预设开关光延时时间调整之后,获取待加工覆盖膜的所有待加工图形,并根据所有待加工图形对延长线进行确定,得到各待加工图形对应的延长线。多台加工设备根据各待加工图形对应的目标开关光延时时间、各待加工图形对应的延长线和目标输出功率对待加工覆盖膜进行图形加工,如此,多台加工设备对所有待加工图形加工完成,即可得到目标覆盖膜。其中,简单图形可以通过目标输出功率、目标开关光延时时间和延长线对待加工图形直接加工,复杂图形需要分段加工,将复杂图形划分为多个阶段,在不同的阶段采用不同的延长线和目标开关光延时时间进行加工。

80.本发明实施例通过统一的目标输出功率和目标开关光延时时间对待加工覆盖膜进行图形加工,从而提高了多台加工设备调整效率,避免了因多台加工设备之间的误差问题导致覆盖膜良率低。

81.在一实施例中,步骤s60之后,也即所述多台加工设备根据所述加工参数对待加工覆盖膜进行加工,得到目标覆盖膜之后,包括:

82.s701,获取预设校正时间以及所述多台加工设备的加工时间,并将所述预设校正时间和每台加工设备的加工时间均进行比较。

83.s702,当所述多台加工设备的任意一个所述加工时间大于或等于所述预设校正时间时,对所述多台加工设备的输出功率进行测试,得到所述多台加工设备的测试输出功率。

84.可理解地,加工时间为加工设备工作的总时间。预设校正时间为提前设置用于对加工设备进行功能校正的时间,如在fpc覆盖膜加工过程中,预设校正时间可以为一周或两周,还可以为一个月或两个月。测试输出功率为到达预设校正时间后对激光的输出功率进行测试得到的。

85.具体地,在得到目标覆盖膜之后,获取每台加工设备的工作时间,并对每台加工设备的工作时间进行计算,得到加工时间,并将获取的预设校正时间和每台加工设备的加工时间进行比较。当多台加工设备中的任意一个加工时间大于或等于预设校正时间时,对多台加工设备的输出功率进行测试,将每台加工设备的激光器移动到功率计的位置,开始对激光器的输出功率进行测试,即可得到每台加工设备的测试输出功率。其中,当每台加工设备的加工时间均小于预设校正时间时,多台加工设备继续工作,无需对多台加工设备的输出功率进行测试。

86.在另一实施例中,还可以通过加工覆盖膜的数量进行校正测试,也即设置一个预设校正数量,当多台加工设备的任意一个加工数量大于或等于预设校正数量时,通过上述方式得到多台加工设备的测试输出功率。当每台加工设备的加工数量均小于预设校正数量时,多台加工设备继续工作,无需对多台加工设备的输出功率进行测试。

87.s703,将所述目标输出功率与每台加工设备的测试输出功率均进行比较,并将所述多台加工设备中小于所述目标输出功率的所述测试输出功率均调整为所述目标输出功率。

88.具体地,在得到所有测试输出功率之后,将每台加工设备的测试输出功率和目标输出功率进行比较大小,当测试输出功率小于目标输出功率时,对多台加工设备中小于目标输出功率的测试输出功率对应的加工设备进行确定,并将该加工设备的测试输出功率调整为目标输出功率。当测试输出功率等于目标输出功率时,无需对该加工设备的测试输出功率进行调整。其中,当多台加工设备中的任意一个测试输出功率小于目标输出功率时,发出警报提醒工作人员。

89.本发明实施例通过将每台加工设备的加工时间和预设校正时间进行比较,从而确定是否需要对多台加工设备的输出功率进行测试。通过将测试输出功率和目标输出功率进行比较,从而实现了将多台加工设备中小于目标输出功率的测试输出功率调整为目标输出功率。进一步提高了覆盖膜的良率,并避免了因输出功率的不足而导致加工的目标覆盖膜无法满足要求。

90.在一实施例中,步骤s703之后,也即将所述多台加工设备中小于所述目标输出功率的所述测试输出功率均调整为所述目标输出功率之后,还包括:

91.s7031,当所述多台加工设备的任意一个所述加工时间大于或等于所述预设校正时间时,对所述多台加工设备的开关光延时时间进行测试,得到所述多台加工设备的测试开光延时时间以及所述多台加工设备的测试关光延时时间。

92.可理解地,测试开光延时时间为到达预设校正时间后对激光打开的延迟时间进行测试得到的。测试关光延时时间为到达预设校正时间后对激光关闭的延迟时间进行测试得到的。

93.具体地,在得到目标覆盖膜之后,当多台加工设备的任意一个加工时间大于或等于预设校正时间时,或者当多台加工设备的任意一个加工数量大于或等于预设校正数量

时,分别对每台加工设备的开光延时时间和关光延时时间进行测试,也即通过分别对每台加工设备的激光打开的时间和每台加工设备的激光关闭的时间进行计时,从而得到每个加工设备对应的测试开光延时时间和测试关光延时时间。

94.s7032,将所述目标开光延时时间和每台加工设备的测试开光延时时间均进行比较,并将所述多台加工设备中大于所述目标开光延时时间的测试开光延时时间均调整为所述目标开光延时时间。

95.s7033,将所述目标关光延时时间和每加工设备的测试关光延时时间均进行比较,并将所述多台加工设备中小于所述目标关光延时时间的测试关光延时时间均调整为所述测试关光延时时间。

96.具体地,在得到测试开光延时时间和测试关光延时时间之后,将每台加工设备的测试开光延时时间和目标开光延时时间进行比较大小,当测试开光延时时间大于目标开光延时时间时,对多台加工设备中测试开光延时时间大于目标开光延时时间的加工设备进行确定,并将该加工设备的测试开光延时时间调整为目标开光延时时间。将多台加工设备的测试关光延时时间和目标关光延时时间进行比较大小,当测试关光延时时间小于目标关光延时时间时,对多台加工设备中测试关光延时时间小于目标关光延时时间的加工设备进行确定,并将该加工设备的测试关光延时时间调整为目标关光延时时间。其中,当测试开光延时时间大于目标开光延时时间时,或者当测试关光延时时间小于目标关光延时时间时,发出警报提醒工作人员。

97.本发明实施例通过对将多台加工设备的加工时间和预设校正时间进行比较,从而确定是否对多台加工设备的开关光延时时间进行测试。通过将测试开关光延时时间和目标开关光延时时间比较,从而实现了将每台加工设备的测试开关光延时时间调整为目标开关光延时时间。进一步提高了覆盖膜的良率,并避免了因开关光延时时间的改变而导致加工的目标覆盖膜无法满足要求。

98.在一实施例中,步骤s7033之后,也即将所述多台加工设备中小于所述目标关光延时时间的测试关光延时时间均调整为所述测试关光延时时间之后,还包括:

99.s70331,当所述多台加工设备的任意一个所述加工时间大于或等于所述预设校正时间时,对所述多台加工设备的所述振镜加速时间和所述振镜减速时间进行测试,得到所述多台加工设备的测试振镜加速时间和测试振镜减速时间。

100.可理解地,测试振镜加速时间为到达预设校正时间后对振镜的加速时间进行测试得到的。测试振镜减速时间为到达预设校正时间后对振镜的减速时间进行测试得到的。

101.具体地,在得到目标覆盖膜之后,当多台加工设备的任意一个加工时间大于或等于预设校正时间时,或者当多台加工设备的任意一个加工数量大于或等于预设校正数量时,对每台加工设备的振镜加速时间和振镜减速时间进行测试,即通过对振镜的加速距离、振镜的减速距离和振镜加工速度进行测试记录。也即根据加速运动关系式、加速关系式对振镜加速时间进行计算,从而得到每台加工设备对应的测试振镜加速时间。根据减速关系式以及减速直线运动关系式对振镜减速时间进行计算,从而得到每台加工设备对应的测试振镜减速时间。如此,通过上述方式即可得到每个加工设备对应的测试振镜加速时间和测试振镜减速时间。

102.s70332,将所述目标振镜加速时间与每台加工设备的测试振镜加速时间均进行比

较,并将所述多台加工设备中大于所述目标振镜加速时间的所述测试振镜加速时间均调整为所述目标振镜加速时间。

103.s70333,将所述目标振镜减速时间与每台加工设备的测试振镜加速时间均进行比较,并将所述多台加工设备中小于所述目标振镜减速时间的所述测试振镜减速时间均调整为所述目标振镜减速时间。

104.具体地,在得到测试振镜加速时间和测试振镜减速时间之后,将每台加工设备的测试振镜加速时间和目标振镜加速时间进行比较大小,当测试振镜加速时间大于目标振镜加速时间,对多台加工设备中测试振镜加速时间大于目标振镜加速时间的加工设备进行确定,并将该加工设备的测试振镜加速时间调整为目标振镜加速时间。将多台加工设备的测试振镜减速时间和目标振镜减速时间进行比较大小,当测试振镜减速时间小于目标振镜减速时间,对多台加工设备中测试振镜减速时间小于目标振镜减速时间的加工设备进行确定,并将该加工设备的测试振镜减速时间调整为目标振镜减速时间。

105.本发明实施例通过对将多台加工设备的加工时间和预设校正时间进行比较,从而确定是否对多台加工设备的振镜加减速时间进行测试。通过将振镜加减速时间和目标振镜加减速时间比较,从而实现了将振镜加减速时间调整为目标振镜加减速时间。进一步提高了覆盖膜的良率,并避免了因振镜加减速时间的改变而导致加工的目标覆盖膜无法满足要求。

106.在一实施例中,步骤s60之后,也即将所述多台加工设备中小于所述目标振镜减速时间的所述测试振镜减速时间均调整为所述目标振镜减速时间之后,还包括:

107.当所述多台加工设备的任意一个所述加工时间大于或等于所述预设校正时间时,对所有所述加工设备的ccd精度进行测试,得到测试ccd精度;

108.将所有所述测试ccd精度和所述配方加工参数中的目标ccd精度进行比较,并将小于所述目标ccd精度的所述测试ccd精度调整为所述目标ccd精度。

109.可理解地,ccd精度为ccd相机对待加工图形扫描时的准确度。测试ccd精度为到达预设校正时间后对加工设备的ccd相机的准确度进行测试得到的。目标ccd精度为调整前多台加工设备中ccd精度最小的。

110.具体地,当多台加工设备的任意一个加工时间大于或等于预设校正时间时,或者当多台加工设备的任意一个加工数量大于或等于预设校正数量时,对所有所述加工设备的ccd精度进行测试。也即通过ccd相机根据待加工图形的图形形状进行扫描,并根据偏移距离确定加工设备对应的测试ccd精度。如此通过上述方式得到各个加工设备对应的测试ccd精度。将所有测试ccd精度和提前设置的目标ccd精度进行比较大小,当测试ccd精度等于目标ccd精度,多台加工设备可以继续工作。当测试ccd精度小于目标ccd精度时,对多台加工设备中测试ccd精度小于目标ccd精度的加工设备进行确定,将该加工设备的测试ccd精度调整为目标ccd精度。

111.本发明实施例通过对加工设备的ccd精度进行测试,并将测试ccd精度和目标ccd精度比较,并将小于目标ccd精度的测试ccd精度调整为目标ccd精度,避免了因ccd精度的改变而导致加工的目标覆盖膜无法满足要求,进一步提高了覆盖膜的良率。

112.应理解,上述实施例中各步骤的序号的大小并不意味着执行顺序的先后,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本发明实施例的实施过程构成任何限

定。

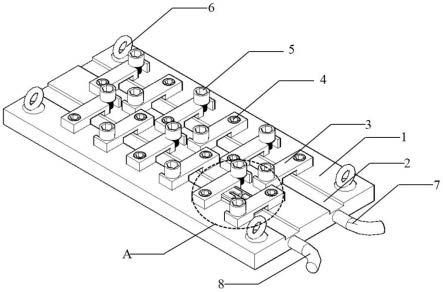

113.在一实施例中,提供一种覆盖膜加工装置,该覆盖膜加工装置与上述实施例中覆盖膜加工方法一一对应。如图4所示,该覆盖膜加工装置包括数据获取模块11、加减速时间模块12、延长线确定模块13、开关光时间模块14、加工参数模块15和图形加工模块16。各功能模块详细说明如下:

114.数据获取模块11,用于获取多台加工设备的振镜速度参数以及待加工图形,所述振镜速度参数包括振镜加速度、振镜减速度、振镜初始速度以及振镜加工速度;

115.加减速时间模块12,用于根据所述振镜速度参数,确定目标振镜加减速时间;

116.延长线确定模块13,用于根据所述待加工图形、所述振镜速度参数以及所述目标振镜加减速时间,确定所述待加工图形的延长线;所述延长线用于确保加工时的起止点均位于所述待加工图形内;

117.开关光时间模块14,用于根据所述目标振镜加减速时间,确定目标开关光延时时间;

118.加工参数模块15,用于根据所述延长线以及所述目标开关光延时时间,确定所述待加工图形的加工参数;

119.图形加工模块16,用于所述多台加工设备根据所述加工参数对待加工覆盖膜进行加工,得到目标覆盖膜。

120.在一实施例中,所述加减速时间模块12包括:

121.目标振镜加速时间确定单元,用于通过所述多台加工设备的所述振镜加速度、所述振镜初始速度和所述振镜加工速度,确定所述多台加工设备的振镜加速时间,将所述多台加工设备中最少的所述振镜加速时间确定为所述目标振镜加速时间;

122.目标振镜减速时间确定单元,用于通过所述多台加工设备的所述振镜减速度、所述振镜初始速度和所述振镜加工速度,确定所述多台加工设备的振镜减速时间,将所述多台加工设备中最长的所述振镜减速时间确定为所述目标振镜减速时间。

123.在一实施例中,所述延长线确定模块13包括:

124.起点延长线单元,用于根据所述目标振镜加速时间、所述振镜加速度、所述待加工图形和所述振镜初始速度,确定所述待加工图形的起点延长线,并将所述起点延长线远离所述待加工图形的一端的端点确定为加工的起始点;

125.末点延长线单元,用于根据所述目标振镜减速时间、所述振镜减速度、所述待加工图形和所述振镜加工速度,确定所述待加工图形的末点延长线,并将所述末点延长线远离所述待加工图形的一端的端点确定为加工的终止点。

126.在一实施例中,所述图形加工模块16包括:

127.功率调整单元,用于获取所述多台加工设备的所述预设输出功率,将所述多台加工设备的所述预设输出功率均调整为目标输出功率;

128.时间调整单元,用于获取所述多台加工设备的预设开关光延时时间,将所述多台加工设备的所述预设开关光延时时间均调整为目标开关光延时时间;

129.图形加工单元,用于以使所述多台加工设备根据所述待加工图形的所述延长线、所述目标输出功率和所述目标开关光延时时间对所述待加工覆盖膜进行加工处理,得到目标覆盖膜。

130.在一实施例中,所述图形加工模块16还包括:

131.时间比较单元,用于获取预设校正时间以及所述多台加工设备的加工时间,并将所述预设校正时间和每台加工设备的加工时间均进行比较;

132.功率测试单元,用于当所述多台加工设备的任意一个所述加工时间大于或等于所述预设校正时间时,对所述多台加工设备的输出功率进行测试,得到所述多台加工设备的测试输出功率;

133.功率校正单元,用于将所述目标输出功率与每台加工设备的测试输出功率均进行比较,并将所述多台加工设备中小于所述目标输出功率的所述测试输出功率均调整为所述目标输出功率。

134.在一实施例中,所述功率校正单元还包括:

135.延时时间测试单元,用于当所述多台加工设备的任意一个所述加工时间大于或等于所述预设校正时间时,对所述多台加工设备的开关光延时时间进行测试,得到所述多台加工设备的测试开光延时时间以及所述多台加工设备的测试关光延时时间;

136.开光时间校正单元,用于将所述目标开光延时时间和每台加工设备的测试开光延时时间均进行比较,并将所述多台加工设备中大于所述目标开光延时时间的测试开光延时时间均调整为所述目标开光延时时间;

137.关光时间校正单元,用于将所述目标关光延时时间和每加工设备的测试关光延时时间均进行比较,并将所述多台加工设备中小于所述目标关光延时时间的测试关光延时时间均调整为所述测试关光延时时间。

138.在一实施例中,所述关光时间校正单元还包括:

139.加减速时间测试单元,用于当所述多台加工设备的任意一个所述加工时间大于或等于所述预设校正时间时,对所述多台加工设备的所述振镜加速时间和所述振镜减速时间进行测试,得到所述多台加工设备的测试振镜加速时间和测试振镜减速时间;

140.加速时间校正单元,用于将所述目标振镜加速时间与每台加工设备的测试振镜加速时间均进行比较,并将所述多台加工设备中大于所述目标振镜加速时间的所述测试振镜加速时间均调整为所述目标振镜加速时间;

141.减速时间校正单元,用于将所述目标振镜减速时间与每台加工设备的测试振镜加速时间均进行比较,并将所述多台加工设备中小于所述目标振镜减速时间的所述测试振镜减速时间均调整为所述目标振镜减速时间。

142.关于覆盖膜加工装置的具体限定可以参见上文中对于覆盖膜加工方法的限定,在此不再赘述。上述覆盖膜加工装置中的各个模块可全部或部分通过软件、硬件及其组合来实现。上述各模块可以硬件形式内嵌于或独立于计算机设备中的处理器中,也可以以软件形式存储于计算机设备中的存储器中,以便于处理器调用执行以上各个模块对应的操作。

143.在一个实施例中,提供了一种计算机设备,该计算机设备可以是服务器,其内部结构图可以如图5所示。该计算机设备包括通过系统总线连接的处理器、存储器、网络接口和数据库。其中,该计算机设备的处理器用于提供计算和控制能力。该计算机设备的存储器包括非易失性存储介质、内存储器。该非易失性存储介质存储有操作系统、计算机程序和数据库。该内存储器为非易失性存储介质中的操作系统和计算机程序的运行提供环境。该计算机设备的数据库用于存储上述实施例中覆盖膜加工方法所用到的数据。该计算机设备的网

络接口用于与外部的终端通过网络连接通信。该计算机程序被处理器执行时以实现一种覆盖膜加工方法。

144.在一个实施例中,提供了一种计算机设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,处理器执行计算机程序时实现上述实施例中覆盖膜加工方法。

145.在一个实施例中,提供了一种计算机可读存储介质,其上存储有计算机程序,计算机程序被处理器执行时实现上述实施例中覆盖膜加工方法。

146.本领域普通技术人员可以理解实现上述实施例方法中的全部或部分流程,是可以通过计算机程序来指令相关的硬件来完成,所述的计算机程序可存储于一非易失性计算机可读取存储介质中,该计算机程序在执行时,可包括如上述各方法的实施例的流程。其中,本技术所提供的各实施例中所使用的对存储器、存储、数据库或其它介质的任何引用,均可包括非易失性和/或易失性存储器。非易失性存储器可包括只读存储器(rom)、可编程rom(prom)、电可编程rom(eprom)、电可擦除可编程rom(eeprom)或闪存。易失性存储器可包括随机存取存储器(ram)或者外部高速缓冲存储器。作为说明而非局限,ram以多种形式可得,诸如静态ram(sram)、动态ram(dram)、同步dram(sdram)、双数据率sdram(ddrsdram)、增强型sdram(esdram)、同步链路(synchlink)dram(sldram)、存储器总线(rambus)直接ram(rdram)、直接存储器总线动态ram(drdram)、以及存储器总线动态ram(rdram)等。

147.所属领域的技术人员可以清楚地了解到,为了描述的方便和简洁,仅以上述各功能单元、模块的划分进行举例说明,实际应用中,可以根据需要而将上述功能分配由不同的功能单元、模块完成,即将所述装置的内部结构划分成不同的功能单元或模块,以完成以上描述的全部或者部分功能。

148.以上所述实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围,均应包含在本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。